Nat Commun:High-surface-area corundum nanoparticles by resistive hotspot-induced phase transformation

点击:0 时间:2024-03-13 16:05:41

一、亮点/创新点

本篇文献的亮点和创新点包括:

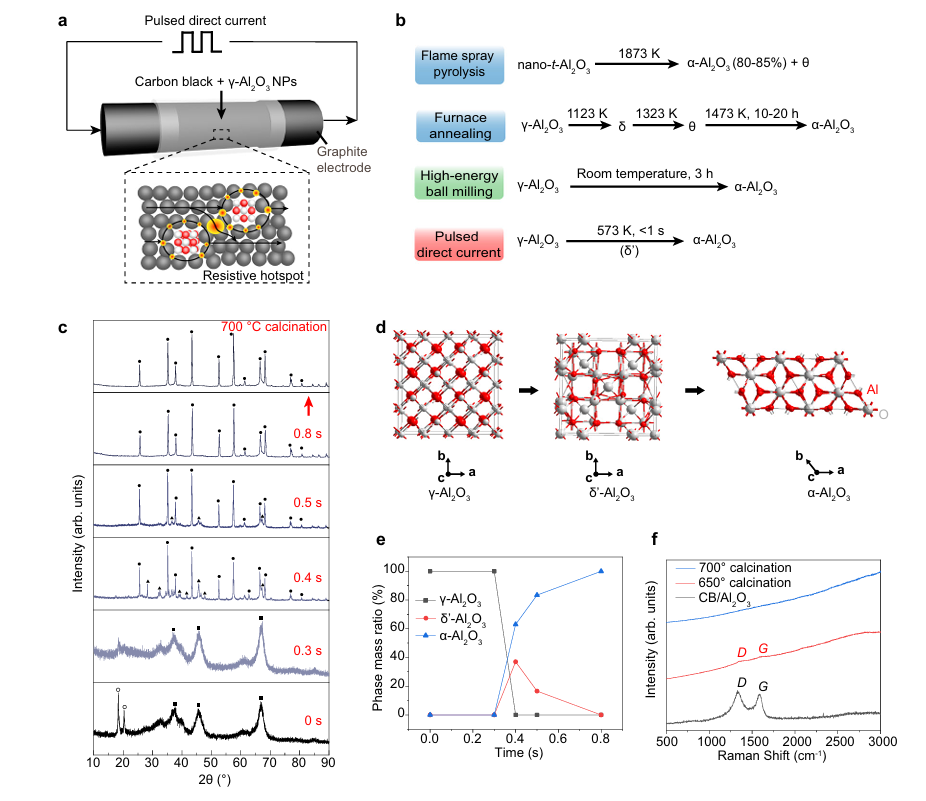

(1)利用脉冲直流焦耳加热法(PDC)成功合成了高表面积α-氧化铝(Al2O3)纳米粒子,克服了从γ-到α-氧化铝相变所需的高活化能障碍。

(2)实现了在显著降低的平均体温(约573 K)和反应时间(小于1秒)下完成相变,通过引入中间δʹ-Al2O3相以促进转变。

(3)数值模拟揭示了电阻性热点诱导的局部加热机制,加速了相变过程。

(4)基于从头算计算,揭示了由表面能差异驱动的拓扑转变路径,从γ-到δʹ-再到α-Al2O3。

(5)利用此技术制备的α-Al2O3纳米粒子,通过无压烧结过程成功烧结成纳米晶体陶瓷,展示了优异的硬度,接近单晶蓝宝石的性能。

二、研究背景

本篇文献的研究背景可以归纳为以下几点:

(1)α-氧化铝(Al2O3)的重要性:α-氧化铝因其优异的物理和化学性能,在许多领域都有广泛应用,包括作为耐火材料、催化剂载体、电子器件的绝缘层等。因此,开发有效的合成α-氧化铝的方法具有重要的科学意义和实际应用价值。

(2)相变挑战:α-氧化铝的制备通常涉及高温热处理过程,以实现从其他氧化铝相(如γ-Al2O3)到α-Al2O3的相变。这个过程通常需要高温(超过1000°C)和较长时间,这限制了其在工业应用中的效率和成本效益。

(3)能耗和成本:传统的合成方法通常能耗高、成本高,且对环境的影响较大。因此,寻找更为经济、高效和环保的α-氧化铝合成方法是当前材料科学研究的一个重要方向。

(4)纳米材料的特殊性能:纳米级的α-氧化铝因其独特的物理化学性质,如高表面积和优异的热稳定性,被认为在许多应用领域具有巨大潜力。但是,如何有效地控制纳米α-氧化铝的合成,以获得具有期望性质的材料,仍然是一个挑战。

(5)新技术的探索:为了克服这些挑战,研究人员一直在探索新的合成策略和技术路径,以实现在较低的温度和更短的时间内合成高质量的α-氧化铝纳米材料。这包括利用电阻加热、微波辅助合成、溶胶-凝胶法等非传统能源。

通过上述背景,本文研究基于电阻热点诱导相变的方法合成高表面积α-氧化铝纳米粒子,旨在解决传统方法存在的问题,为α-氧化铝的高效、低成本合成提供了新的思路和方法。

三、研究方法

本篇文献的研究方法包括以下几个关键步骤:

(1)脉冲直流焦耳加热法(PDC)合成α-Al2O3纳米粒子:使用商业γ-Al2O3纳米粒子和导电炭黑作为原料,在石英管内通过两个石墨电极压缩混合物。通过调整电极上的压力控制电阻,使用电容器组提供高达500V的充电电压,通过脉冲直流焦耳加热实现快速局部加热,促进相变。

(2)相变过程:在约573 K的低平均体温和小于1秒的短时间内,通过介导δʹ-Al2O3中间相实现γ-Al2O3到α-Al2O3的相变。该过程通过脉冲直流焦耳加热中产生的电阻热点来加速。

(3)数值模拟:通过电流密度模拟揭示了电阻热点引起的局部加热机制,这对于理解快速相变过程至关重要。

(4)从头算计算:进行了表面能差异驱动的拓扑转变路径分析,从γ-到δʹ-到α-Al2O3的转变是由它们的表面能差异驱动的。

(5)烧结过程:开发了交流电流烧结(ACS)和两步无压烧结过程,用于将合成的α-Al2O3纳米粒子烧结成纳米晶体陶瓷,展示了优异的硬度。

(6)综合表征:利用X射线衍射(XRD)、透射电镜(TEM)、布鲁诺尔-埃米特-特勒(BET)表面积分析等多种表征手段,详细分析了合成的α-Al2O3纳米粒子的晶体结构、形貌和表面特性。

通过以上方法,研究团队成功合成了高表面积的α-Al2O3纳米粒子,并利用这些纳米粒子通过烧结过程制备了具有优异性能的纳米晶体陶瓷。

四、研究结果和主要结论

本篇文献的研究结果和主要结论如下:

(1)高效合成α-Al2O3纳米粒子:通过脉冲直流焦耳加热法(PDC),在显著降低的温度(约573 K)和短暂时间(小于1秒)内成功合成了完全脱水的α-Al2O3纳米粒子(约23 nm)。这一过程与传统的热处理过程相比,显著降低了所需的温度和持续时间。

(2)电阻热点效应:数值模拟揭示,相变的实现得益于电阻热点效应,该效应在PDC过程中诱导局部加热,使得大部分电热能直接针对相变过程,提高了过程的效率。

(3)低能耗和成本效益:α-Al2O3纳米粒子的相变合成过程仅需约4.77 kJ g–1的低能量输入,电力成本约为$0.027 kg–1,至少比正常炉退火过程少消耗20倍的能量。

(4)超快烧结与优异机械性能:通过交流电烧结(ACS)过程,在约1分钟内就能完成氧化铝陶瓷的烧结,得到的陶瓷从α-Al2O3纳米粒子前驱体烧结后,相对密度达到约97%,明显高于使用商业α-Al2O3纳米粉末烧结的约93%。烧结后的陶瓷平均晶粒尺寸约为0.12 μm,与从商业α-Al2O3纳米粉末烧结的大晶粒尺寸(约1.15 μm)形成鲜明对比,展示了超细粒子促进超快烧结的潜力。

(5)高密度与细晶粒尺寸:通过两步无压烧结(TS-PS)过程,从α-Al2O3纳米粒子前驱体烧结的陶瓷密度可达约99%,晶粒尺寸约为0.30 μm,显著优于商业α-Al2O3纳米粉末烧结样品。

(6)显著提升的机械性能:从α-Al2O3纳米粒子前驱体烧结的陶瓷展示出平均杨氏模量约179 GPa,中位硬度约15 GPa,优于商业标准氧化铝(10.5–12.7 GPa)并与单晶蓝宝石(15.2–17.4 GPa)相当。

(7)广泛的应用前景:基于电阻热点效应的PDC过程和超快、高能效的ACS烧结过程,不仅为α-Al2O3纳米粒子的合成与烧结提供了一种成本效益高、能耗低的新方法,而且展示了其在功能陶瓷、多孔陶瓷及材料筛选等领域的广泛应用潜力。

五、后续研究改进

基于本篇文献的研究成果和结论,后续研究可以在以下几个方向进行改进和深入:

(1)优化烧结参数:进一步研究不同的电流密度、烧结时间以及冷却速率对最终产物性能的影响,以寻找最佳的烧结条件,进一步提高陶瓷的密度和力学性能。

(2)扩展到其他材料:探索电阻热点诱导相变技术合成其他高性能陶瓷材料,如氮化硅(Si3N4)、碳化硅(SiC)等,评估该技术在不同材料体系中的适用性和效率。

(3)研究微观结构对性能的影响:深入研究通过此技术得到的α-Al2O3纳米粒子和陶瓷的微观结构(如晶粒大小、晶粒形状、孔隙率等)对其机械性能、热稳定性和化学稳定性的具体影响机制。

(4)开发新的应用领域:基于本技术合成的高性能α-Al2O3纳米材料和陶瓷,探索其在新兴领域的应用,如生物医学、能源存储、传感器和催化剂等。

(5)环境影响和成本效益分析:评估整个制备过程的环境影响和成本效益,包括原材料的获取、生产过程的能耗和排放等,以推动更环保、经济的生产工艺。

(6)结合其他纳米技术:结合纳米技术和表面改性技术,进一步提高α-Al2O3纳米粒子和陶瓷的性能,如通过表面涂层或掺杂来改善其热稳定性和化学稳定性。

通过这些后续研究和改进,可以进一步提高α-Al2O3纳米材料和陶瓷的性能,扩大其在各个领域的应用范围,同时提高生产过程的环境友好性和经济性。

相关新闻

- 三元电池回收新进展:闪焦耳加热一步实现 95.89% 锂回收与高效析氧催化剂制备 [2025-06-28]

- 高温催化新突破:闪热冲击3162K/10ms 制备高活性核壳催化剂 [2025-06-26]

- 电解水制氢新突破:15 秒 1500℃焦耳热合成 Pt-Tb 合金,电解槽稳定超100 小时 [2025-06-26]

- 绿氢制备新突破:超快脉冲加热法 500℃煅烧钴掺杂核壳催化剂 [2025-06-26]

- 废水处理新进展:250V 闪蒸焦耳热规模化合成催化剂,氯霉素去除率超 90% [2025-06-26]

- 储能材料超快制备:1800℃/1 秒碳热冲击,电荷传输电阻低至 1.48 Ω [2025-06-26]