3D Printed Graphene-Based 3000 K Probe

基于3D打印的石墨烯3000 K探针

论文亮点

- 利用3D打印的还原氧化石墨烯(RGO)探针,通过焦耳加热实现了高空间(亚毫米级)和时间(毫秒级)分辨率的精确加热

- 构建了仿生蜂窝微结构,有效控制电导率并最大化结构鲁棒性,实现了高达约3000 K的超高温和约10^5 K/s的超快升温速率

研究背景

- 高温加热在材料合成和制造中广泛应用,能够提供高活化能驱动反应并实现快速可扩展制造,但现有技术通常只能提供整体和稳态加热

- 传统加热方法如电阻炉和微波加热具有温度限制(约1500 K)和缓慢的升温速率(约10-20 K/min),无法满足微纳米制造对快速加热/冷却的需求

- 现有局部加热技术如热扫描探针光刻(t-SPL)虽然具有高空间分辨率,但最高可持续加热温度有限(700-1000°C),处理速度较慢,且高度依赖特定材料或设备

研究方法

墨水制备

使用改进的Hummers方法合成大横向尺寸的GO纳米片,厚度约0.8 nm,横向尺寸从约5μm到几十微米。使用抗坏血酸(AA)水溶液作为弱还原剂部分还原GO悬浮液,使GO片逐渐生长为部分还原的GO微凝胶结构。

3D打印过程

采用基于挤出的直接墨水书写(DIW)方法进行探针构建。使用浓度约40 mg/mL的水基RGO墨水,该墨水具有显著的剪切稀化行为和足够的储能模量(G'),能够满足空气中3D打印RGO探针的要求。

后处理

打印后的RGO探针立即用液氮处理以冻结宏观结构并创建多孔微结构,随后进行冷冻干燥过程以去除水分。通过扫描电子显微镜(SEM)表征显示探针具有光滑表面和蜂窝状多孔内部微结构。

组装与测试

将打印的RGO探针(经过热还原后)组装在氧化铝陶瓷手柄上,用于电焦耳加热操作。通过输入驱动电流(即焦耳加热)触发RGO热探针的操作,使用高速相机和光谱仪监测温度。

主要结论

- 成功开发了通过电焦耳加热触发的3D打印还原氧化石墨烯(RGO)热探针,可作为具有高空间和时间分辨率的高性能加热源

- RGO热探针具有优异的热稳定性,可达约3000 K的超高温度,具有超快加热/冷却速率和高时间分辨率(毫秒级)

- 该探针可用于纳米碳基底上金属纳米颗粒(Pt和Ag)的图案化合成,展示了在热驱动微纳米制造中精确控制加热位置和持续时间的能力

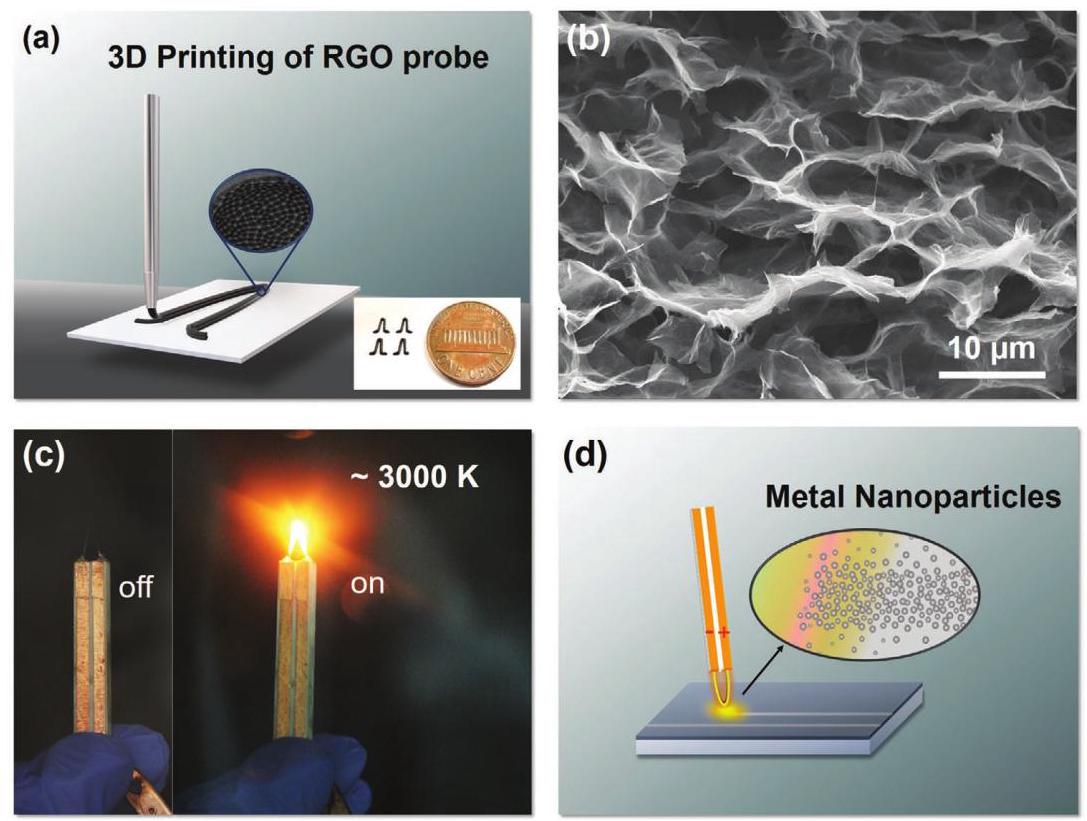

Figure 1: 3D打印RGO探针

图1: RGO探针的3D打印示意图、SEM图像和光学图像

内容描述

图1a展示了RGO探针的3D打印示意图,插图中显示了RGO探针的蜂窝微结构(中部)和代表性打印的RGO探针阵列(底部)。图1b显示了RGO探针的横截面SEM图像,展示了蜂窝微结构,这种结构由于更大的接触电阻而有望经历高温。图1c显示了RGO热探针在"关闭"和"开启"状态(约3000 K)下的操作光学图像,探针设备通过将探针固定在带有铜电极的氧化铝陶瓷手柄上制成。图1d示意了通过高温RGO热探针的快速辐射加热过程在基底上进行金属NPs热图案化的演示。

分析结果

RGO热探针具有优异的热稳定性,可以达到高达约3000 K的温度,具有约10^5 K/s的超快加热/冷却速率和低至毫秒级的高时间分辨率。这种具有微尺度尖端特征和优异加热能力的热探针为精确热图案化和纳米材料合成提供了有效策略。

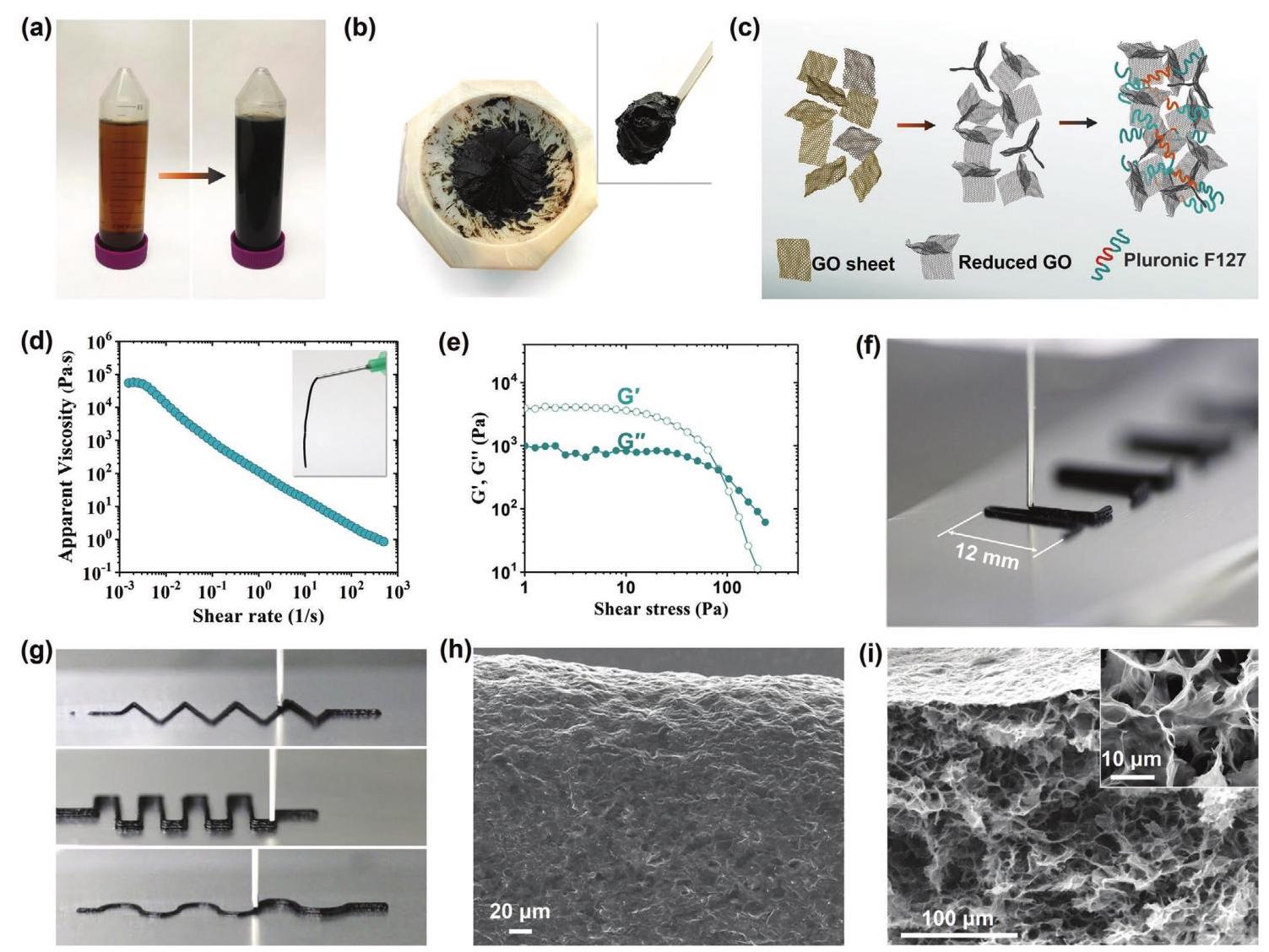

Figure 2: 墨水制备、流变性质和3D打印RGO探针

图2: 墨水制备过程、流变性质表征和3D打印的RGO探针

内容描述

图2a-b显示了墨水制备过程的光学图像,包括GO悬浮液和抗坏血酸部分还原的GO(RGO)悬浮液,以及可打印的RGO墨水。图2c示意图显示了缓慢还原过程中GO片的互连,以及可打印RGO墨水中还原GO片与F127的互连。图2d显示了RGO墨水的表观粘度随剪切速率的变化,插图中显示了墨水细丝从精细喷嘴顺利挤出的情况。图2e显示了RGO墨水的储能模量(G')和损耗模量(G'')随剪切应力的变化。图2f-g显示了RGO探针的3D打印和线性RGO结构的打印。图2h-i显示了焦耳加热前RGO探针的表面和横截面SEM图像。

分析结果

RGO墨水表现出非牛顿流体特征和显著的剪切稀化行为,使其能够从直径360μm的精细喷嘴挤出,并在适当的打印压力(约50-60 Psi)下形成稳定的墨水细丝。墨水的G'平台(约4×10^3 Pa)显著高于其G''平台(约8×10^2 Pa),这对于3D打印过程中新打印细丝的形状保持和自支撑行为至关重要。蜂窝微结构使RGO片内部接触较少,因此具有更大的接触电阻,这有助于在低输入电流下实现高温焦耳加热。

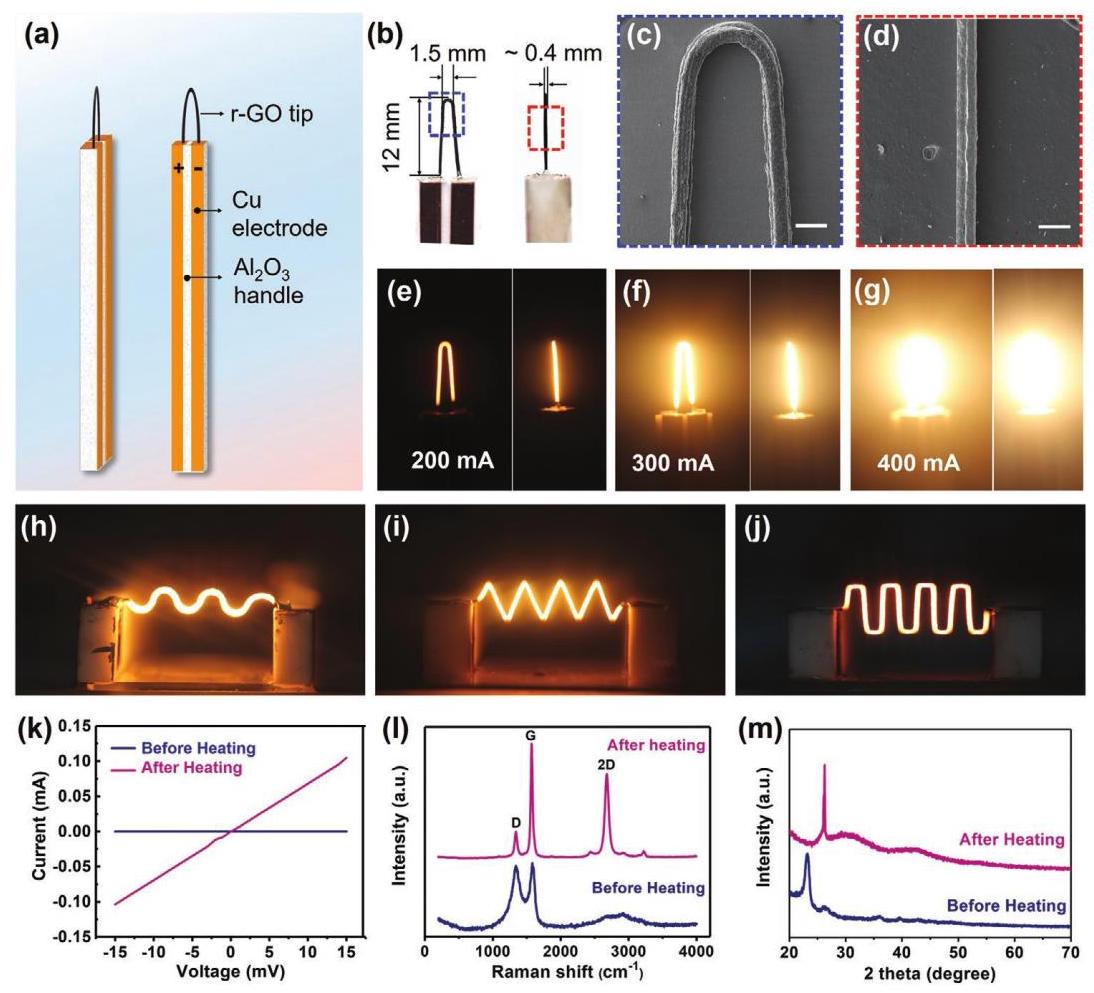

Figure 3: 电焦耳加热触发的高温RGO热探针

图3: RGO热探针的结构、SEM图像和在不同电流下的操作状态

内容描述

图3a示意图显示了安装在氧化铝陶瓷手柄上并连接到铜电极的RGO热探针的侧视(左)和正视(右)图。图3b显示了具有窄尖端宽度(1.5 mm)、细丝厚度约400μm和高度12 mm的RGO热探针的正视(左)和侧视(右)光学图像。图3c-d显示了RGO探针的正视和侧视SEM图像。图3e-g显示了在输入电流分别为200、300和400 mA时高温操作下的RGO热探针的前面和侧面图像。图3h-j显示了在施加300 mA电流时触发的S形、锯齿形和直角形RGO细丝特征探针的操作光学图像。图3k显示了焦耳加热处理前后RGO热探针的电压随驱动电流的变化。图3l-m显示了高温焦耳加热处理前后RGO热探针的拉曼光谱和XRD图谱。

分析结果

在驱动电流400 mA(约2400 K)下施加稳定的电焦耳加热后,RGO探针的电导率显著增加,这是由于高温下RGO的还原和石墨化。结构上,经过焦耳加热后,RGO探针表现出高强度的石墨(I_G)带和低强度的无序(I_D)带,表明焦耳加热后形成了高度石墨化结构。I_D/I_G比率从打印态RGO探针的0.95降低到焦耳加热还原RGO探针的0.3,表明还原RGO探针中的缺陷数量显著减少。

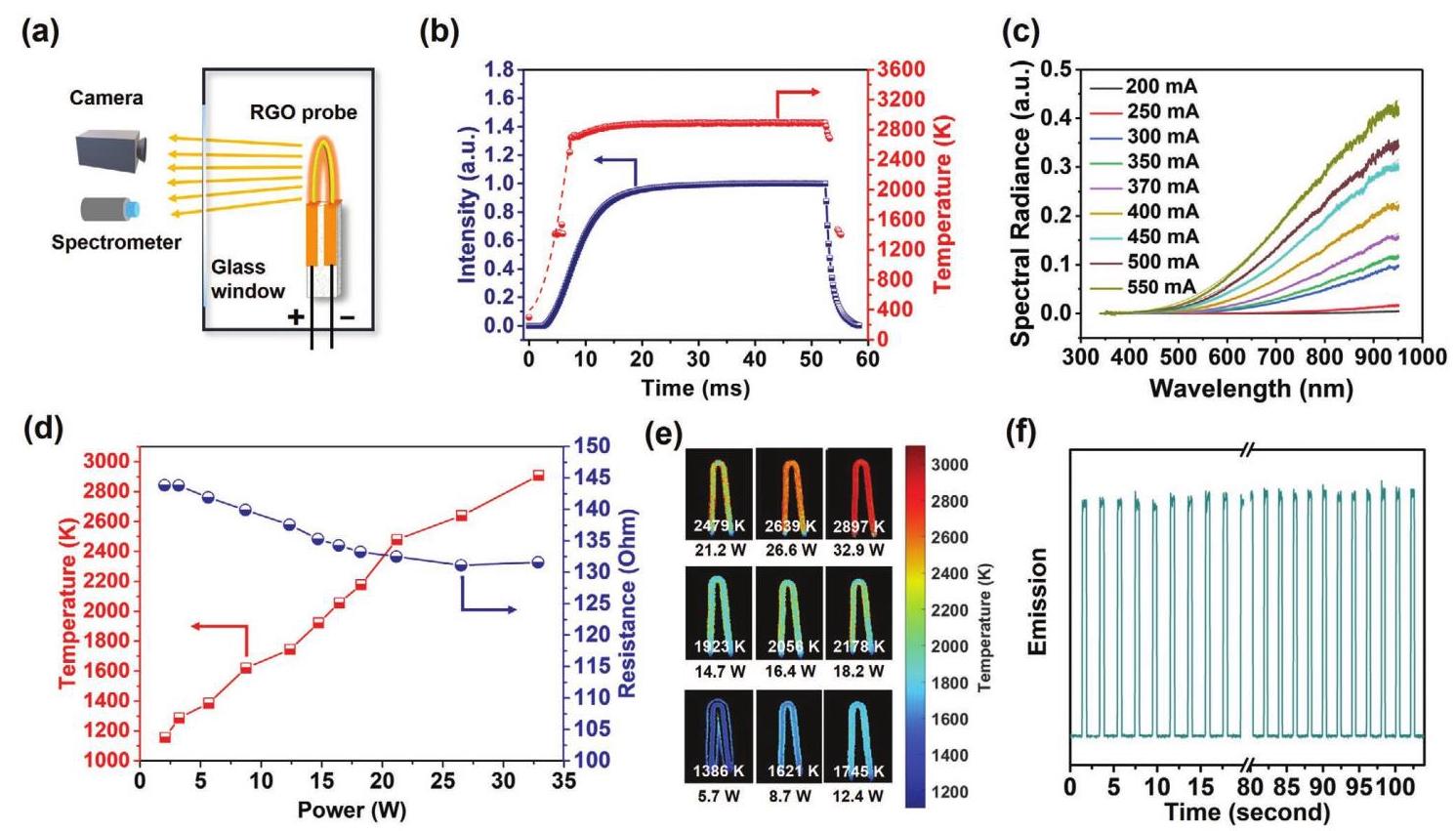

Figure 4: 焦耳加热下RGO探针的高温加热性能

图4: RGO探针在氩气环境中的操作和温度监测

内容描述

图4a示意图显示了在氩气环境的手套箱中RGO探针的操作以及通过高速相机和光谱仪进行温度监测的方法。图4b显示了快速焦耳加热过程中发射和温度的时间演变。图4c显示了在不同输入功率下焦耳加热的RGO探针的发射光谱。图4d显示了电焦耳加热的RGO热探针的温度随输入功率的变化。图4e显示了高速相机在不同输入功率下记录的RGO探针图像。图4f显示了RGO探针可以稳定地开启和关闭而不会降解。

分析结果

RGO探针可以在供电后约7毫秒内从室温开启并达到约2740 K,并在不到10毫秒内从约2900 K关闭而不产生发射,表现出极端加热和冷却升温速率,约为10^5 K/s,因此具有高时间分辨率(毫秒级)。当输入电流为500 mA时,探针的计算平均温度约为2897 K,最高温度高于3000 K。温度几乎随输入功率线性增加,这使得我们能够轻松调节RGO热探针的工作温度。

Figure 5: 通过RGO热探针合成Pt和Ag纳米颗粒

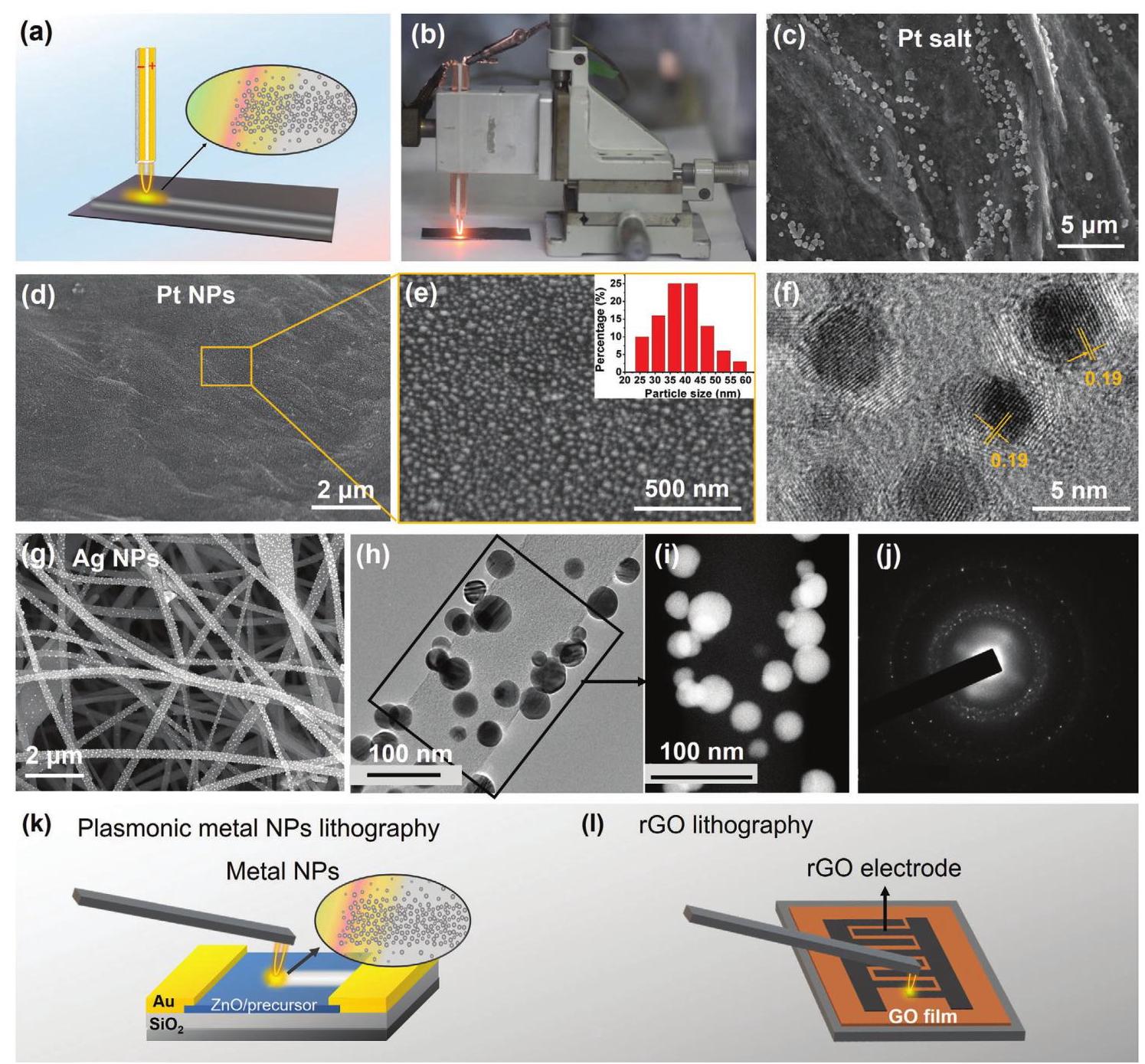

图5: 在纳米碳基底上合成Pt和Ag纳米颗粒的结果

内容描述

图5a示意图演示了通过高温RGO热探针的快速辐射加热过程在纳米碳基底表面进行金属NPs热图案化的方法。图5b显示了使用由电焦耳加热触发的高温热探针在RGO薄膜上制备Pt NPs的设置及其操作的光学图像。图5c显示了沉积在RGO薄膜上的铂氯化物前体聚集体的SEM图像。图5d-e显示了高温合成后RGO薄膜上Pt NPs的SEM图像,插图中显示了RGO表面上Pt NPs的尺寸分布直方图。图5f显示了Pt NPs的高分辨率TEM图像,表明晶格间距为0.19 nm,对应于(200)晶面。图5g-i显示了在CNFs上合成的Ag NPs的SEM和TEM图像。图5j显示了Ag NPs的SAED图案。图5k-l示意图显示了基于RGO探针的热扫描光刻用于制造等离子体场效应晶体管(k)和GO选择性还原为叉指式RGO电极(l)的方法。

分析结果

在探针扫过的区域包含大量均匀分散在RGO基底表面的Pt NPs。尺寸分布直方图从100个Pt颗粒计算得出,显示平均尺寸为36 nm。高分辨率TEM图像进一步揭示了NPs的0.19 nm晶格条纹间距,对应于面心立方(fcc)铂晶体结构的(200)晶面。通过快速热冲击法合成金属纳米颗粒包括以下两个过程:1)高温下金属盐的热分解;2)金属颗粒的成核和生长。在这个过程中,高温驱动盐分解,而短辐射加热持续时间对于避免粗化和聚集至关重要。