研究方法

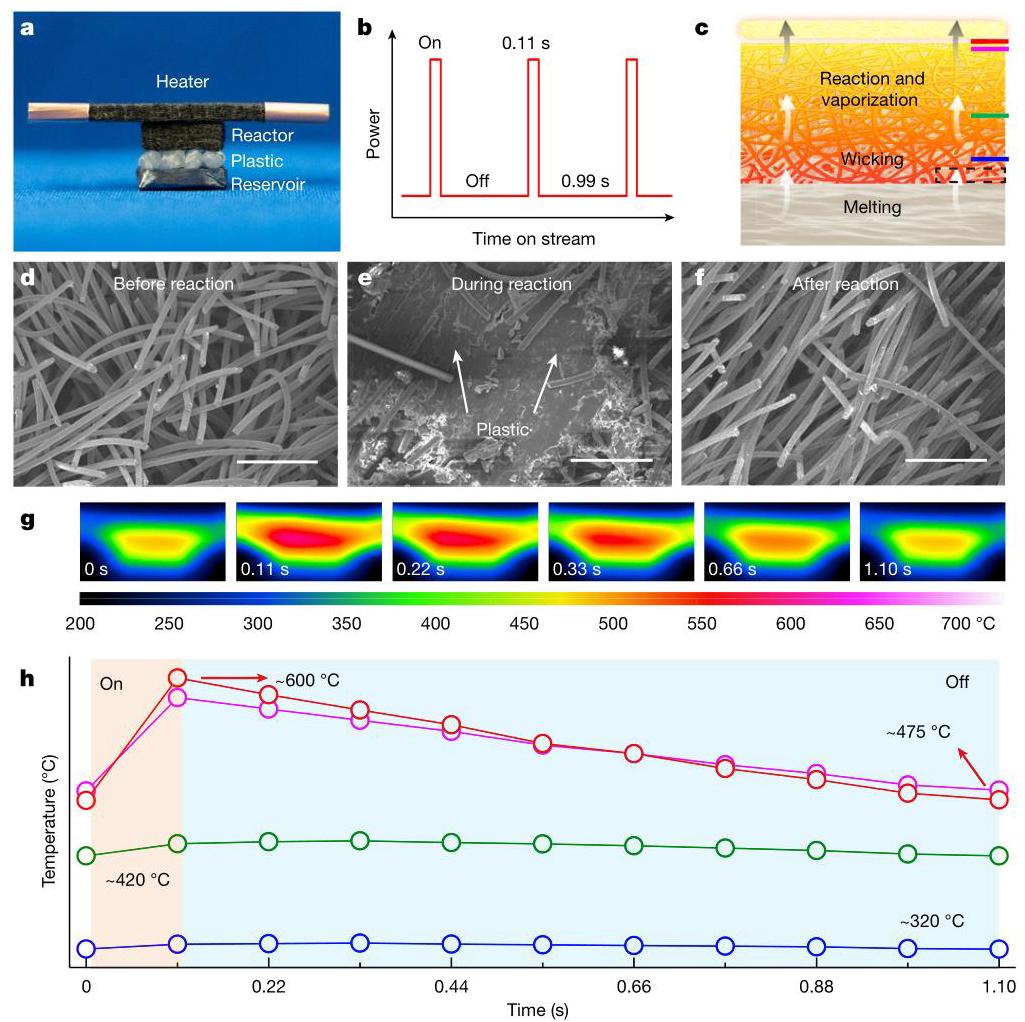

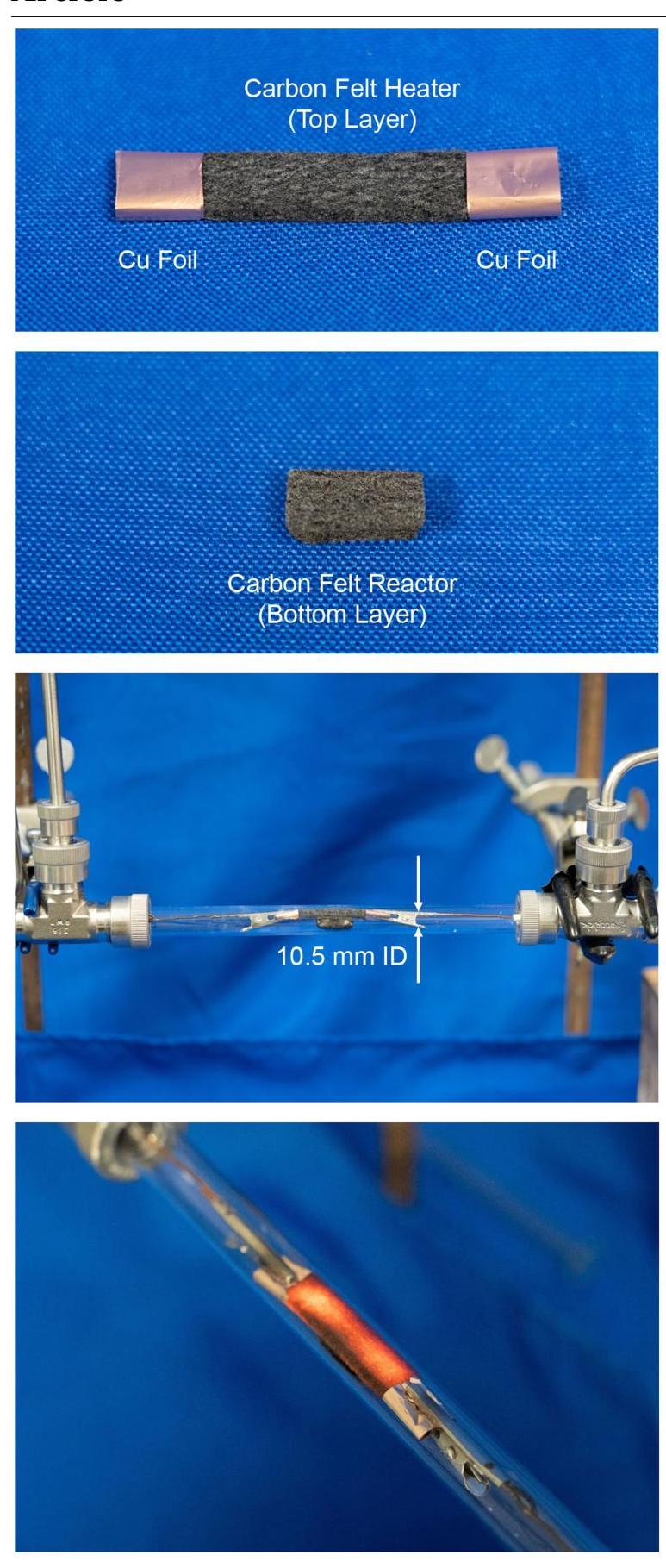

电控时空加热(STH)系统设计

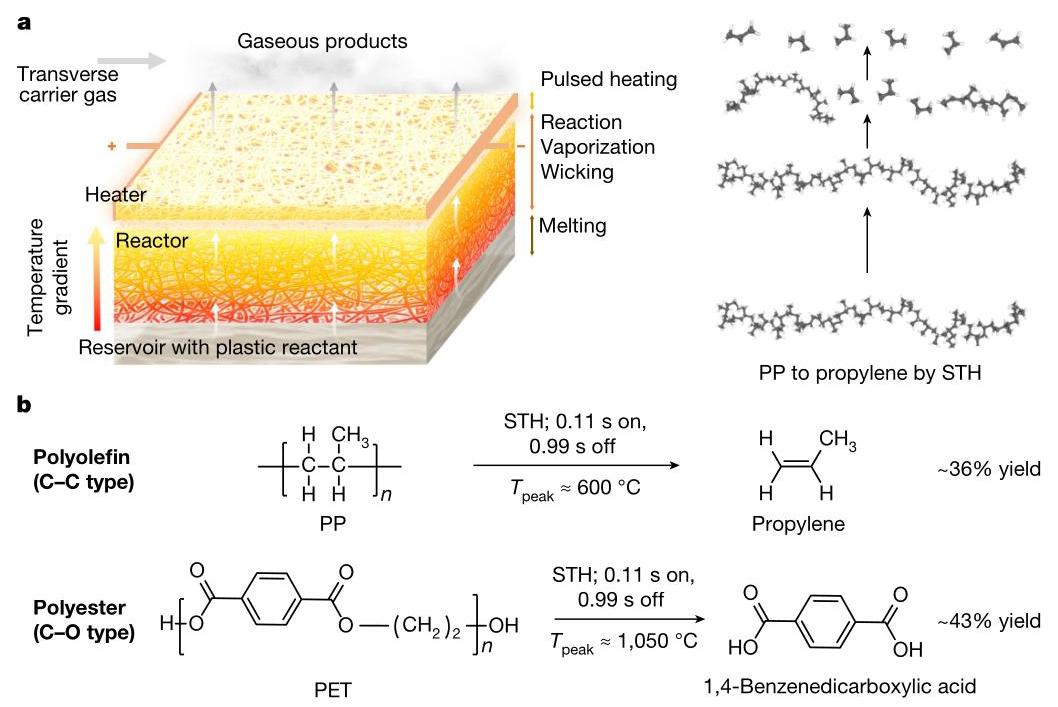

使用双层多孔碳毡结构:上层为电加热层,下层为反应层。将这种双层结构放置在固体塑料反应物储层上方,通过脉冲电流对顶部碳加热层进行加热。

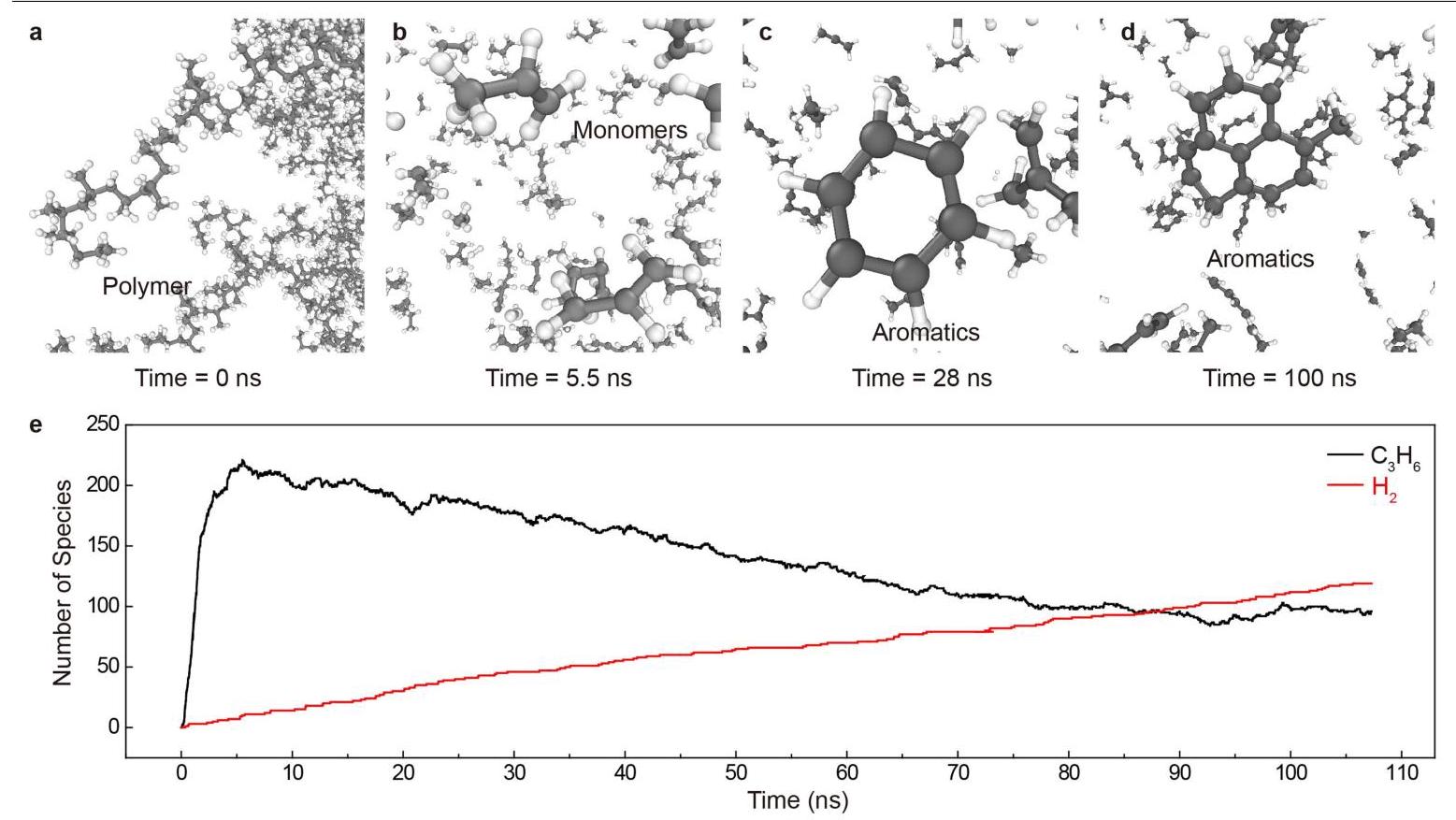

温度梯度形成

产生的热量传导至底部碳反应层和下方的塑料反应物,形成垂直分布的空间温度梯度。这种温度梯度促使塑料在储层中熔化,并通过毛细作用力不断向上芯吸通过底部碳反应层的多孔纤维网络。

脉冲加热机制

通过顶部加热器层的脉冲电流产生时间加热曲线,具有周期性的高峰值温度(例如约600°C)以实现解聚,同时短暂的加热持续时间(例如0.11秒)可以抑制不必要的副反应。

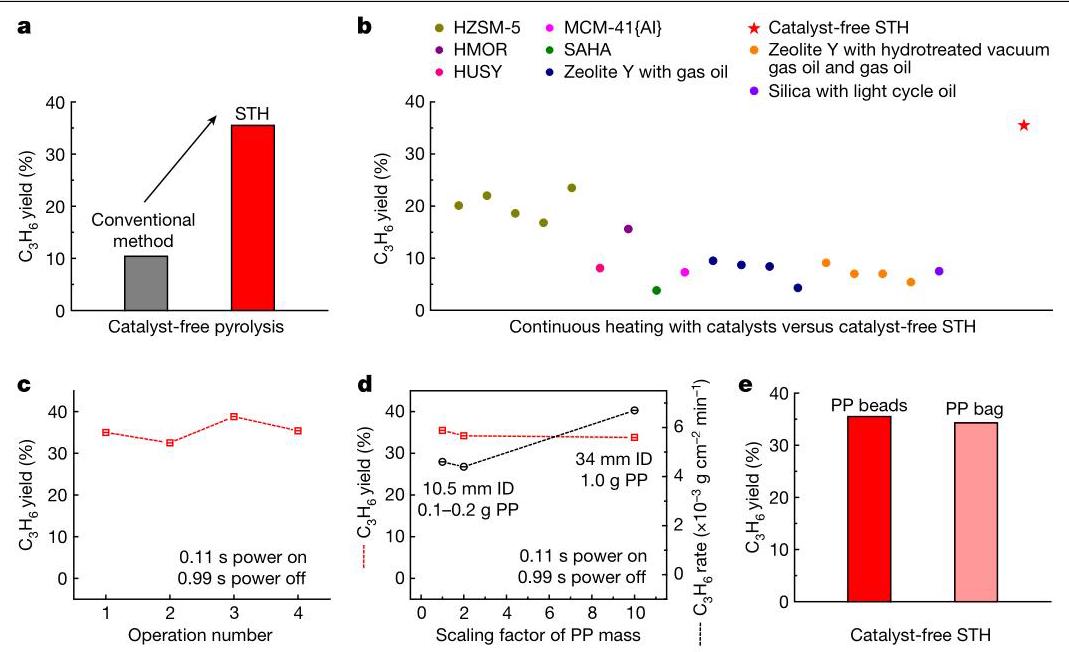

产品分析

使用气相色谱与火焰离子化检测(GC-FID)定量分析氩气载气中收集的各种物种的产率,使用气相色谱-质谱联用(GC-MS)对液相产品进行定性分析。

图1: STH方法的工作原理示意图