研究背景

- 随着技术进步和生活水平提高,柔性电热器件的需求日益增长,在个人热管理、医疗热疗、除霜、农业加热膜和油水分离等领域有广泛应用

- 焦耳热是电流通过导体时产生的热量,传统上用于白炽灯、电炉丝和电热水器等日常电器,现在也应用于柔性电子领域

- 纤维素作为一种广泛来源的可再生生物质资源,因其优异的长径比和机械性能,在储能、传感、电磁屏蔽和电热等领域受到广泛关注

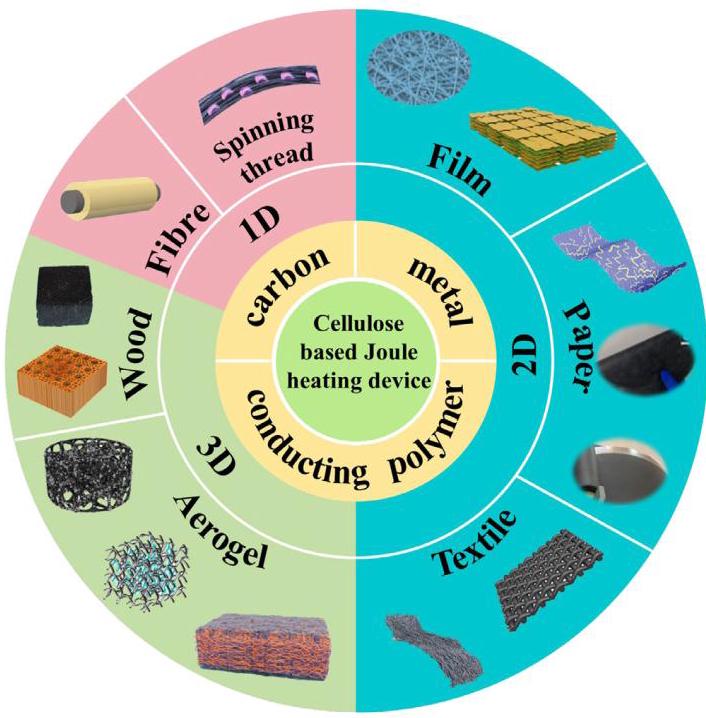

图1. 不同结构(1D、2D和3D)的纤维素基焦耳热器件

Chuanyin Xionga,1,*, Mengjie Zhaoa,1, Tianxu Wanga,1,*, Jing Hanb, Yongkang Zhanga, Zhao Zhanga,*, Xianglin Jic,*, Qing Xionga, Yonghao Nid,e

DOI: 待添加 | Journal of Materials Science & Technology | 2025年

图1. 不同结构(1D、2D和3D)的纤维素基焦耳热器件

本研究系统总结了多种制备纤维素基焦耳热器件的工艺方法:

图2. 1D、2D和3D纤维素基焦耳热器件的主要制备方法

研究采用了多种表征手段对制备的材料进行分析:

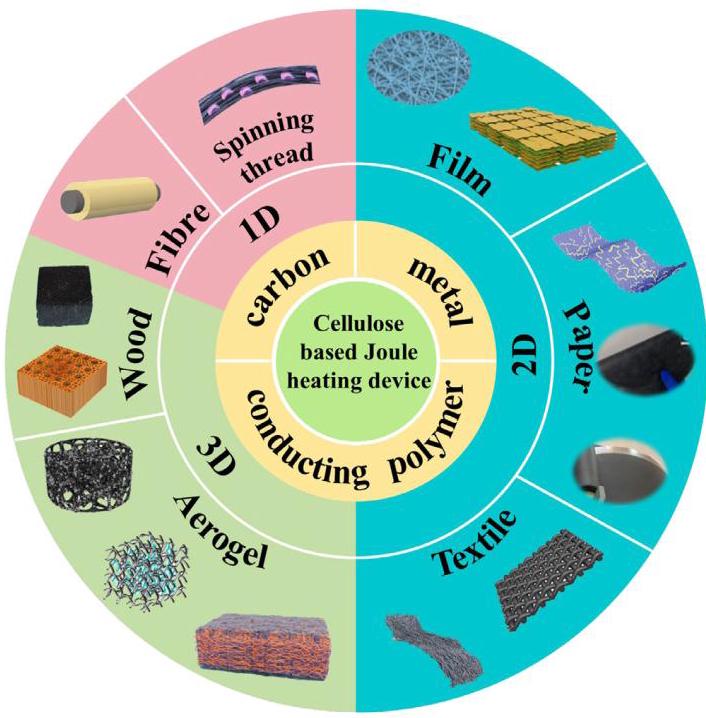

图3. (A) 1D棉纤维/陶瓷电热材料的制备过程; (B) 在8V应用电压下1D棉纤维/陶瓷的电热性能; (C) 涂覆石墨烯的1D纤维素棉纤维纱线示意图; (D) 不同应用电压下复合材料洗涤2小时后的电热性能变化; (E) 不同应用电压下CNTs@Cellulose复合纤维的加热温度演变; (F) C/CNT复合纤维的物理图、焦耳热和湿度传感示意图

分析结果:图3展示了多种1D纤维素基复合材料的制备方法和电热性能。研究表明,通过控制纱线数量、直径和导电物质含量,可以有效调节复合材料的电热性能。例如,64根纤维素纱线的纤维素碳基材料(C64)在相同电压(8V)下表现出最优异的电热性能(120.4°C)。湿法纺丝制备的CNTs@Cellulose复合材料在10V电压下表现出160°C的加热性能,同时还具有优异的柔韧性和导电性,以及出色的传感性能。

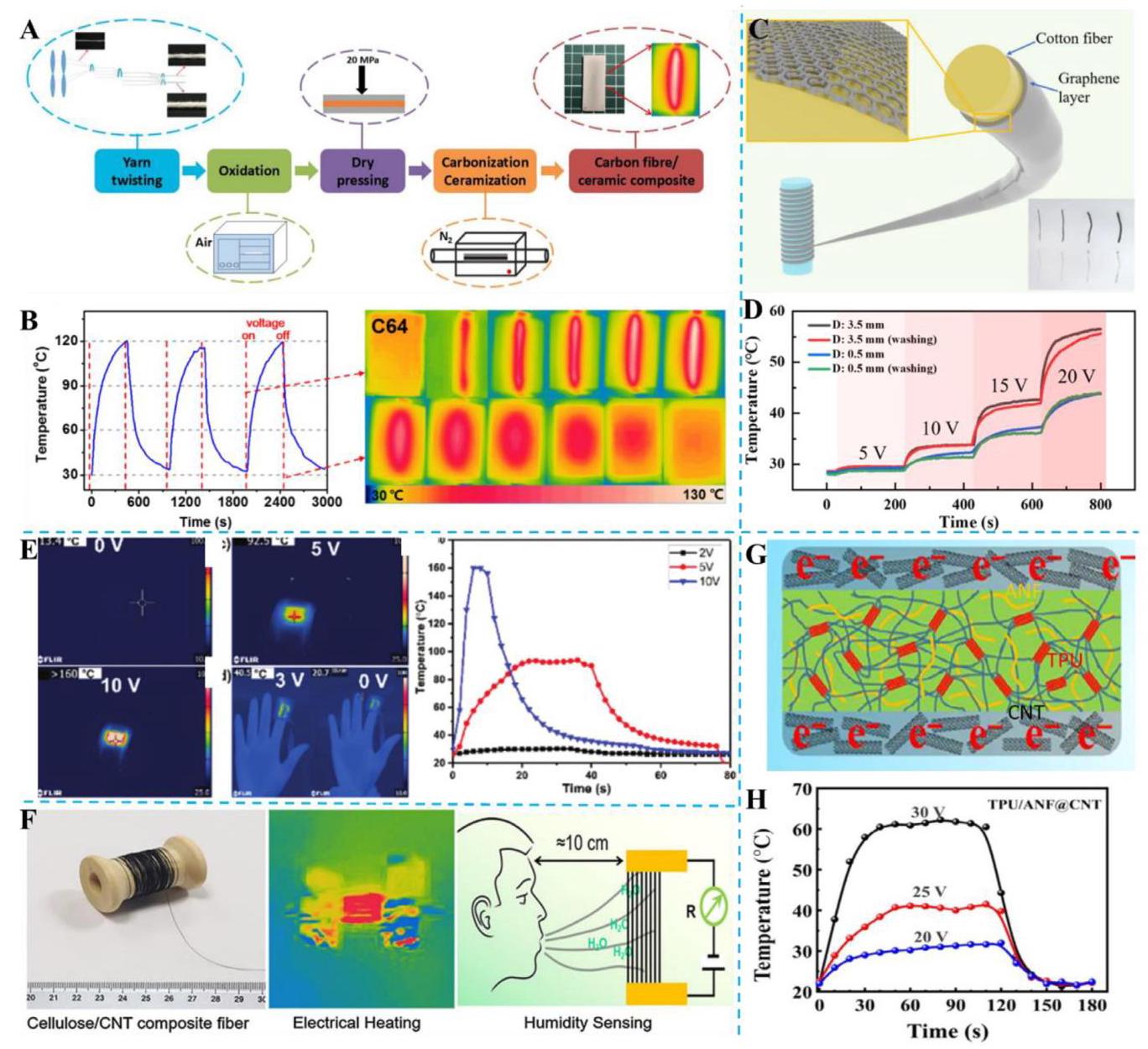

图4. (A) MXene@Ag@CY复合材料的制备过程; (B) MXene@ANF复合材料的制备过程; (C) MXene@ANF复合材料的微观结构; (D) MXene@ANF的电导率; (E) 不同电压下MXene@ANF的电热温度; (F) 不同电压下MXene@ANF的时间与温度变化关系

分析结果:图4展示了MXene基1D复合材料的制备和性能。通过双进单出模具控制的MXene@ANF复合材料,内部MXene呈现连续致密的结构,提供优异的导电性(2515 S m⁻¹),外部ANF呈现有序的纳米纤维状形态,为复合材料提供优异的机械性能(拉伸强度高达130MPa)。在3-21V的应用电压下,MXene@ANF复合材料表现出25-123°C的电热性能。得益于MXene的高导电性,复合材料还对多种弯曲变形表现出灵敏检测(响应时间100ms,恢复时间98ms)。

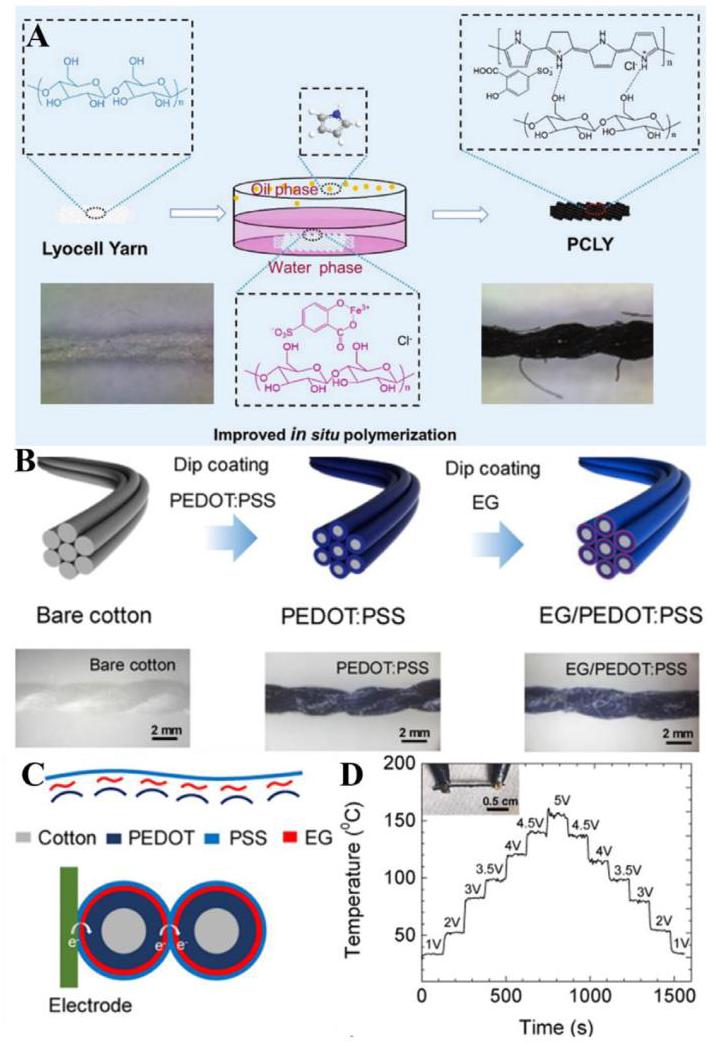

图5. (A) PCLY复合材料的制备过程; (B) 1D-EG/PEDOT:PSS复合材料的制备过程; (C) 1D-EG/PEDOT:PSS复合材料的电导率图; (D) 不同电压下1D-EG/PEDOT:PSS复合材料的时间与温度演变

分析结果:图5展示了导电聚合物基1D复合材料的制备和性能。通过原位聚合法将PPy负载在商业再生纤维素纱线表面获得的聚吡咯涂覆纤维素复合纱线材料(PCLY),在6V应用电压下,1D-PCLY复合材料表现出106.6°C的加热温度。通过乙二醇(EG)实现PEDOT和PSS的相分离,获得的1D-EG/PEDOT:PSS复合材料具有高电导率(76 S cm⁻¹),在5V应用电压下短时间内(10s)可达到150°C的电热温度。在经过50°弯曲后,其电热性能没有明显变化,经过2000次拉伸释放循环后,导电纱线的电阻仅比原始状态增加了1.19倍,表现出优异的耐久性和稳定性。

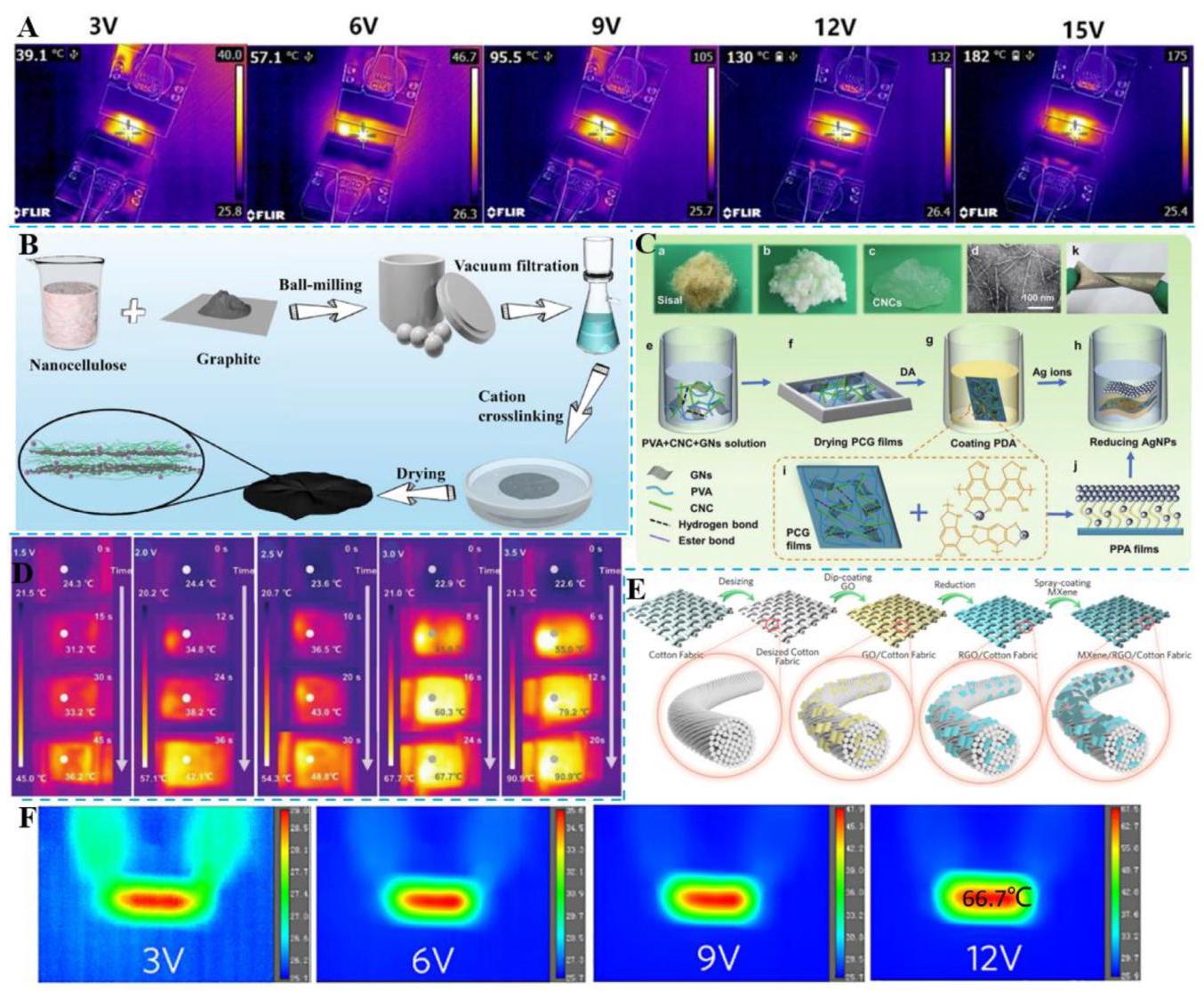

图6. (A) 不同电压下纤维素/GO复合材料的温度热成像; (B) 阳离子交联纤维素/GO复合膜的制备过程; (C) PPA复合膜的制备过程; (D) 不同电压下PPA复合膜的温度热成像; (E) RMC复合材料的制备过程; (F) 不同电压下RMC-4的温度热成像

分析结果:图6展示了2D纤维素/碳复合材料的制备方法和电热性能。通过硅烷偶联剂将纤维素与GO纳米片充分交联获得的纤维素/GO复合材料,表现出113MPa的拉伸强度。在3-15V的应用电压下,复合材料表现出39.1-182°C的热响应。通过原位生长在PVA/石墨烯纳米片(GN)/纳米纤维素晶体(CNC)复合膜(PCG)表面引入高导电性的金属银颗粒获得的PPA复合膜,在GN和金属银颗粒高导电性的协同作用下,表现出优异的电热性能。在1.5-3.5V的应用电压下,复合膜表现出36.2-90.9°C的加热性能。

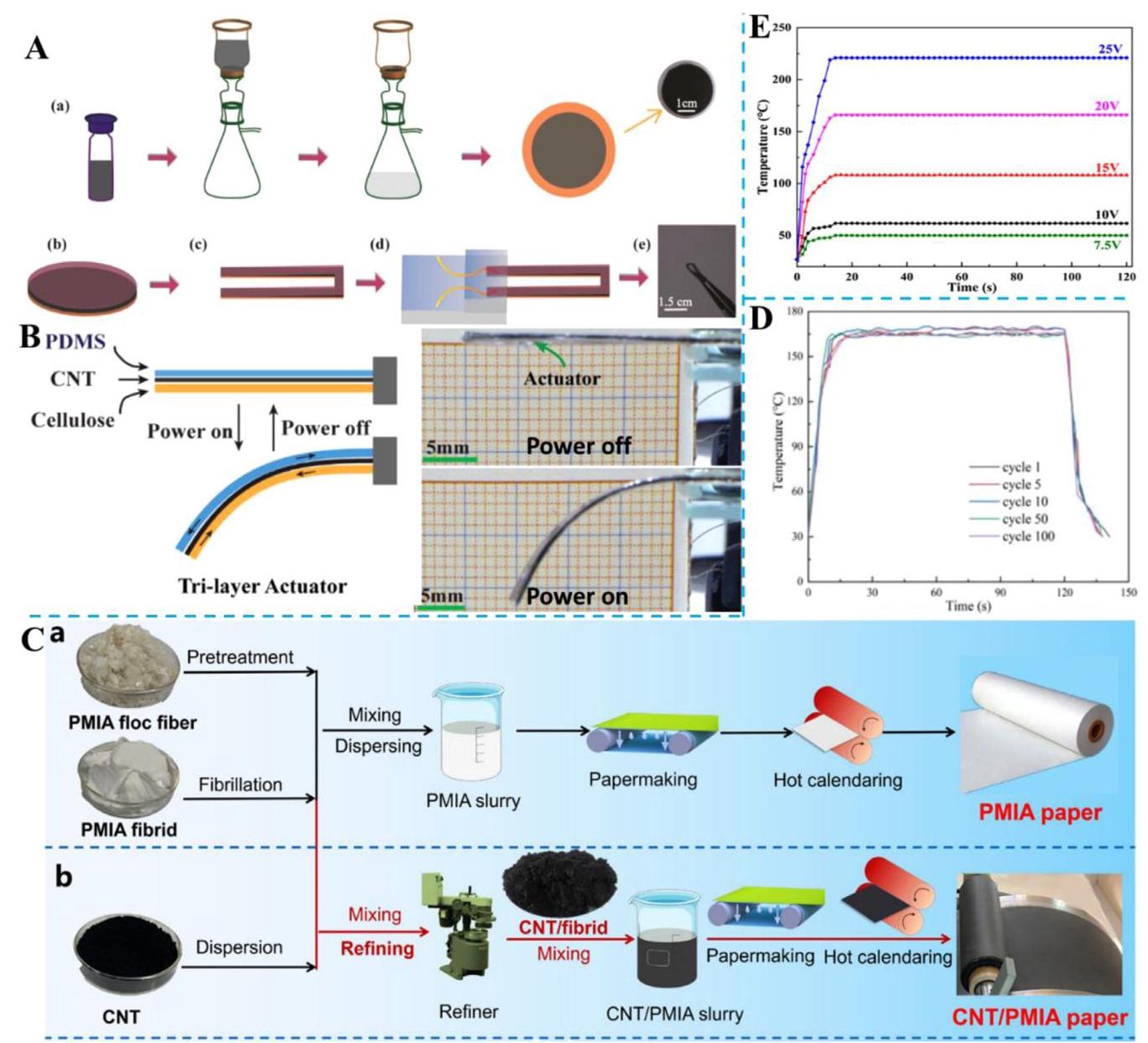

图7. (A) 纤维素基电热驱动器的制备过程; (B) 驱动器的示意图及其对应的物理图像; (C) CNT/PMIA纸基电热材料的制备过程; (D) CNT/PMIA电热的循环稳定性性能测试; (E) 不同电压下CCNT/PMIA的电热曲线

分析结果:图7展示了纤维素基电热驱动器和纸基电热材料的制备与性能。通过设计基于纤维素的层状结构实现了电热驱动器,CNT层在外电压作用下产生的电热能量通过PDMS的热膨胀和纤维素纸的湿膨胀来控制驱动器的稳定运行。利用成熟的造纸工艺制备的基于CNT/聚(间苯二甲酰间苯二胺)(CNT/PMIA)的柔性电热纸基复合材料,当CNT含量为30%时获得的CNT/PMIA复合纸表现出最优异的电热性能。纸基材料在100次开关循环后仍显示出稳定的电热性能,具有高度稳定的加热能力和均匀的温度分布。

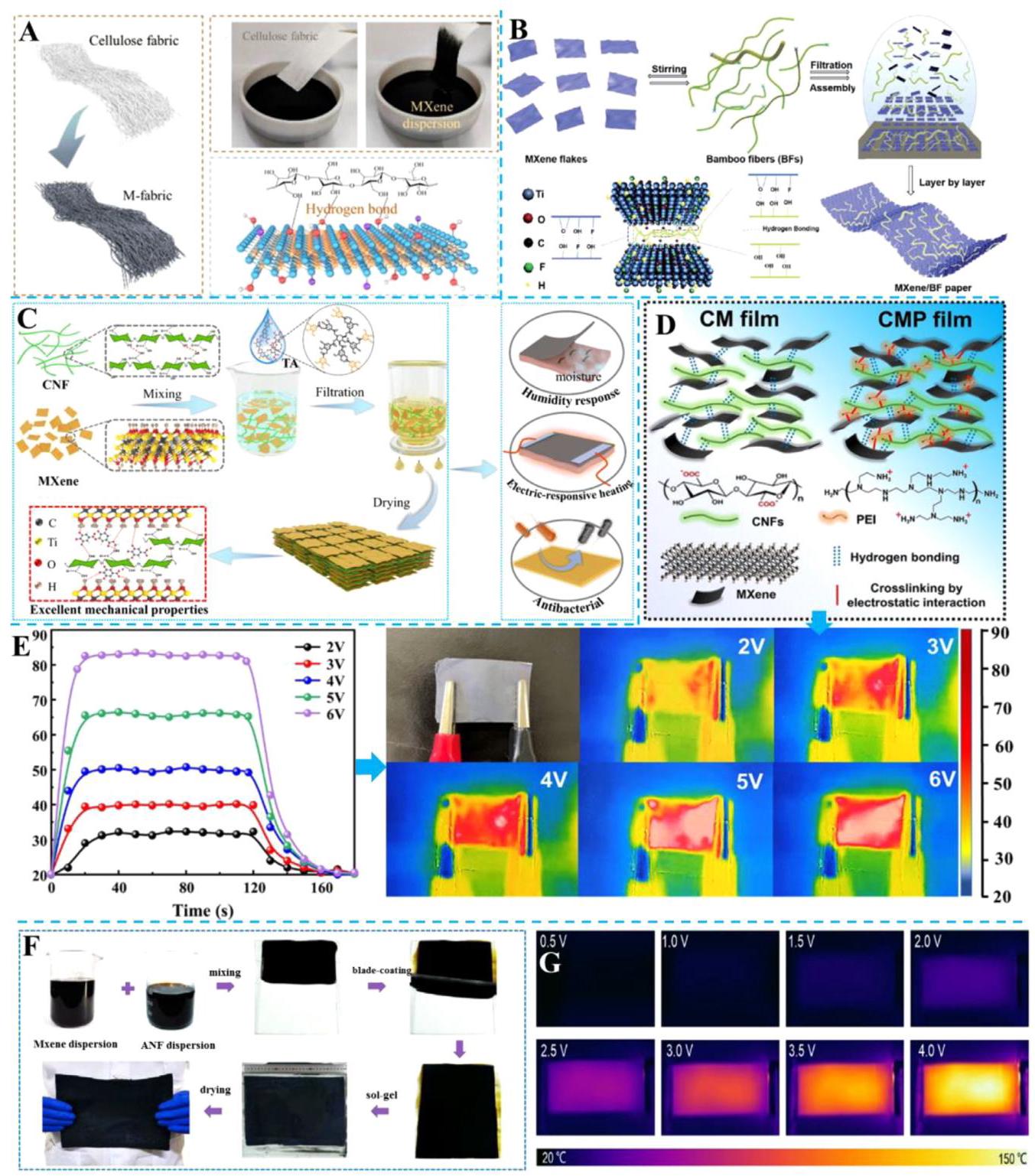

图9. (A) 基于MXene的导电纤维素织物的制备示意图; (B) MXene/BF的制备过程; (C) CNF/MXene-Ta复合纸的制备过程; (D) CMP制备过程示意图; (E) 不同电压下CMP的焦耳热性能及其对应的红外温度图像; (F) MXene/ANF复合纸制备过程; (G) 不同电压下MXene/ANF的红外温度图像

分析结果:图9展示了2D纤维素/MXene复合材料的制备方法和性能。通过浸渍工艺制备的基于MXene的导电纤维素织物,在6V电压下表现出100°C的加热性能,产生的热量可以均匀分布在受伤皮肤周围,加速伤口愈合。通过简单真空过滤制备的MXene/竹纺织品(BF)复合纸基材料,由于BF和MXene之间的自组装以及BF和MXene之间的键合,MXene/BF复合材料表现出49.5MPa的拉伸性能,远高于纯MXene和BF制备的膜材料。通过添加聚乙烯亚胺(PEI)制备的具有MXene和纤维素纳米纤维"砂浆"结构的复合纸基材料(CMP),由于PEI分子链上的NH³⁺基团与带负电的MXene纳米片之间存在显著的静电相互作用,CMP纸基材料表现出140MPa的拉伸性能。

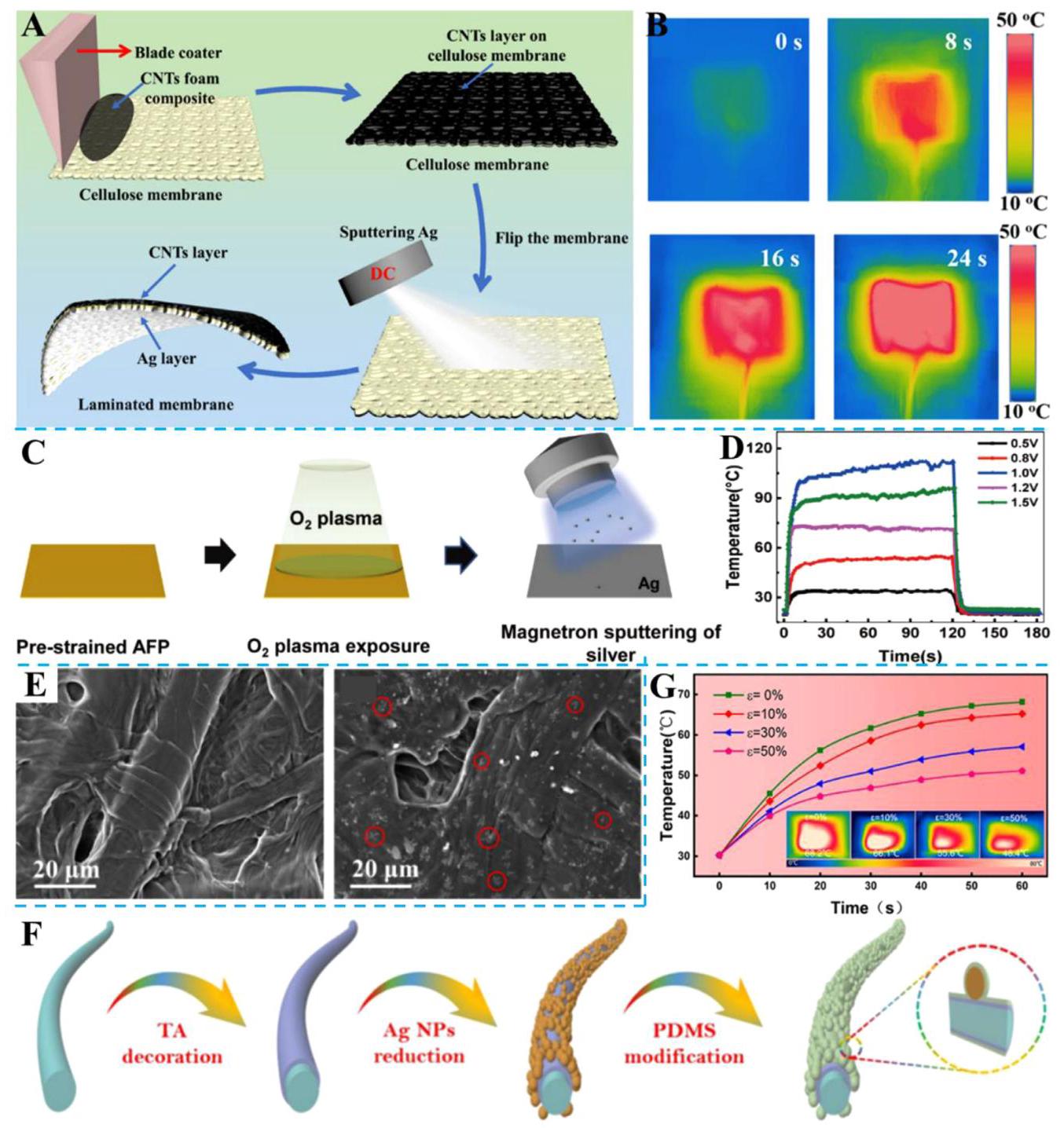

图10. (A) CCA制备过程; (B) 不同电压下CCA的热成像; (C) AG/AFP制备示意图; (D) AG/AFP的温度时间曲线; (E) AFP和等离子体处理后的AFP的SEM图像; (F) 棉/TA/AgNPs/PDMS导电织物的制备过程示意图; (G) 不同拉伸状态下导电织物的焦耳热性能曲线

分析结果:图10展示了2D纤维素/银复合材料的制备和性能。通过抛光工艺和磁控溅射在纤维素纸上涂覆CNT和Ag导电层获得的纤维素/CNT/Ag电热材料(CCA),在15°C室温下,3.7V应用电压下CCA膜可达到48°C的温度。通过等离子体处理增加芳纶纸(AFP)的表面粗糙度和氧含量,提高了金属Ag导电层在材料表面的紧密度,溅射金属Ag4分钟的复合纸在0.5-1.5V负载电压下具有优异的电热性能。通过原位生长在等离子体处理的AFP表面沉积均匀的金属银纳米颗粒,在1V电压下,其最高温度达到了惊人的210°C。

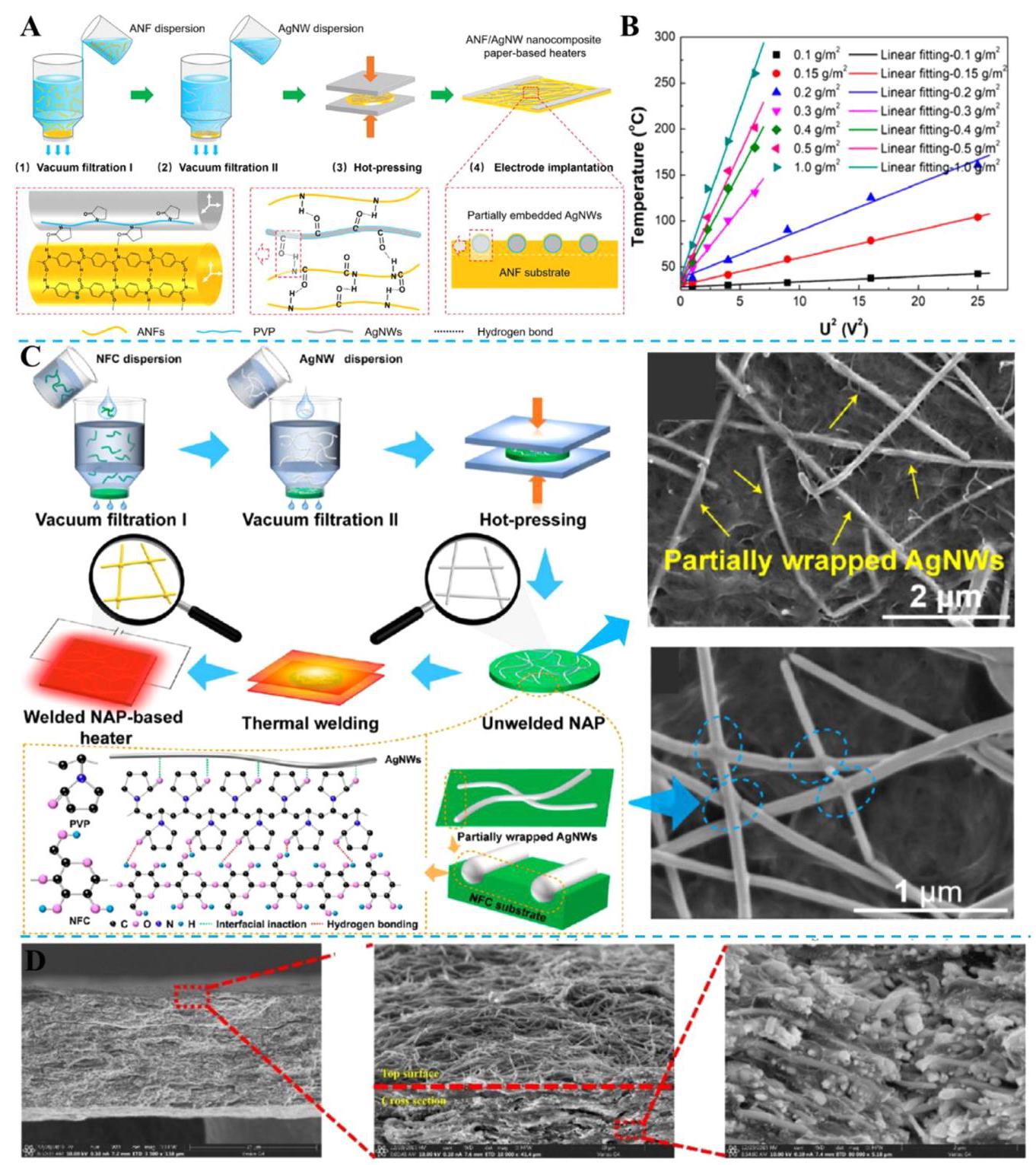

图11. (A) ANF/AgNWs层状复合材料的制备过程示意图; (B) 不同驱动电压下不同AgNWs负载水平复合材料的焦耳热性能; (C) NAP基电热器件的制备过程示意图及其对应的微观形貌图像; (D) 纤维素/AgNWs复合材料横截面的SEM图像

分析结果:图11展示了2D纤维素/其他金属复合材料的制备和性能。通过两步真空过滤制备的芳纶纳米纤维(ANF)/银纳米线(AgNWs)导电多功能电热器,由于ANF和AgNWs之间存在大量氢键,层状结构表现出优异的粘附性。通过控制真空过滤过程中AgNWs的使用量,获得了不同负载含量的ANF/AgNWs复合材料。随着负载的不断增加,在较低电压下可以实现更高的加热温度。通过真空过滤和热压以纳米纤丝纤维素(NFC)为基底包裹一小部分AgNWs在NFC层中,获得的NFC/AgNWs纸(NAP),由于热压焊接后NFC基底和AgNWs之间的协同作用,NAP纸表现出优异的柔韧性和176MPa的机械拉伸强度,并具有超过220°C的焦耳热性能。

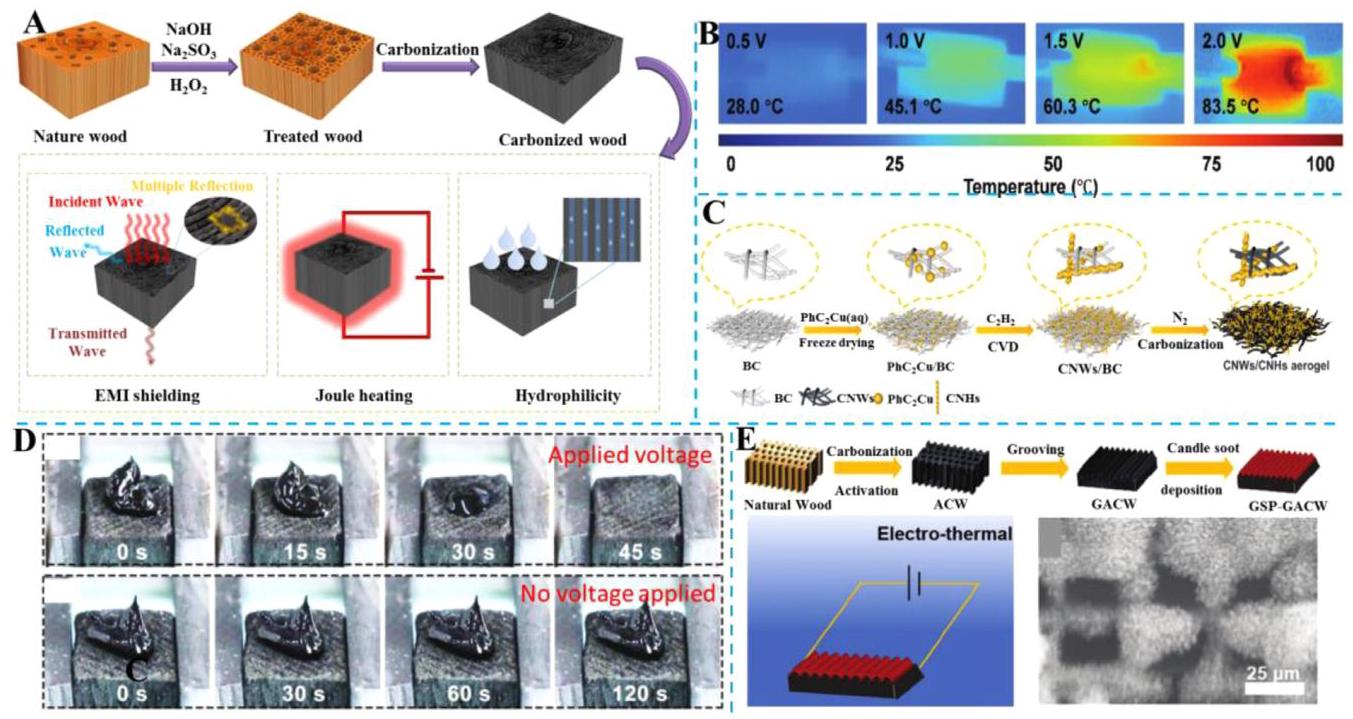

图15. (A) C-Wood制备过程及应用示意图; (B) 不同电压下碳化木材的红外温度图像; (C) 3D碳气凝胶的制备过程; (D) 焦耳热辅助下的PDMS@WCS原油分离过程; (E) CSP-GACW复合材料的制备过程

分析结果:图15展示了3D纤维素碳基复合材料的制备方法和应用。通过碳化去除木质素后的木材制备的双功能导电木材(C-Wood),用于电磁干扰屏蔽和焦耳热性能,当电磁波和电荷平行进入木材时,C-Wood表现出最佳的EMI屏蔽性能(54.9dB)和焦耳热性能。当沿生长方向对C-Wood施加2.5V电压时,其加热温度可达100°C。通过浸渍和碳化细菌纤维素(BC)制备的具有纳米螺旋结构的3D碳气凝胶,由于碳化BC和金属之间的高导电性,气凝胶在4V低电压下表现出225°C的超高电热温度。通过PDMS改性碳化木材碳海绵(PDMS@WCS)获得的压缩性纤维素基复合材料用于分离原油,在焦耳热作用下,PDMS@WCS对原油的分离速度显著提高。

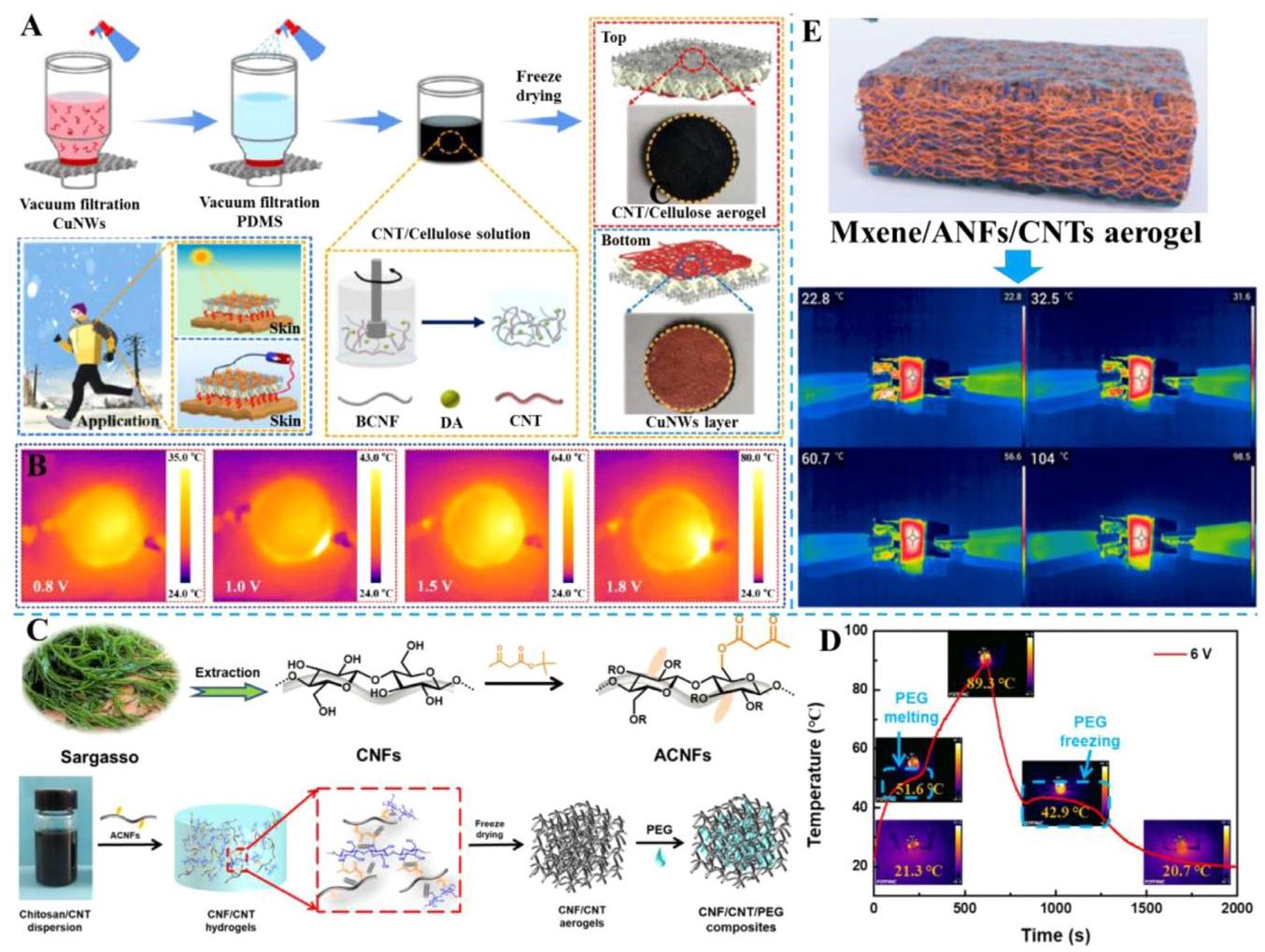

图16. (A) 层状导电织物的制备过程及结构示意图; (B) 不同电压下层状导电织物的红外温度图像; (C) CNF/CNT/PEG的制备过程; (D) 6V下CNF/CNT/PEG的温度时间曲线; (E) ANFs/CNTs/MXene复合气凝胶的红外温度图像

分析结果:图16展示了3D纤维素/碳复合材料的制备和性能。通过冷冻干燥纳米纤丝纤维素(NFC)、多壁碳纳米管(MWCNTs)和石墨烯(GP)制备的3D气凝胶材料(NFC/MWCNTs/GP),当电活性物质浓度达到5mg mL⁻¹时,导电凝胶在62.0°C下显示加热性能。通过CNT/纤维素气凝胶、纤维素棉织物和铜纳米线(CuNWs)组成的层状导电织物,由于CuNWs的高导电性,导电织物在1-1.8V较低电压下表现出40-70.2°C的焦耳热性能。通过纤维素表面改性和聚乙烯二醇浸渍获得的3D气凝胶电热器件具有优异的机械性能,交联结构的CNF/CNT气凝胶具有22.6KPa的抗压强度。

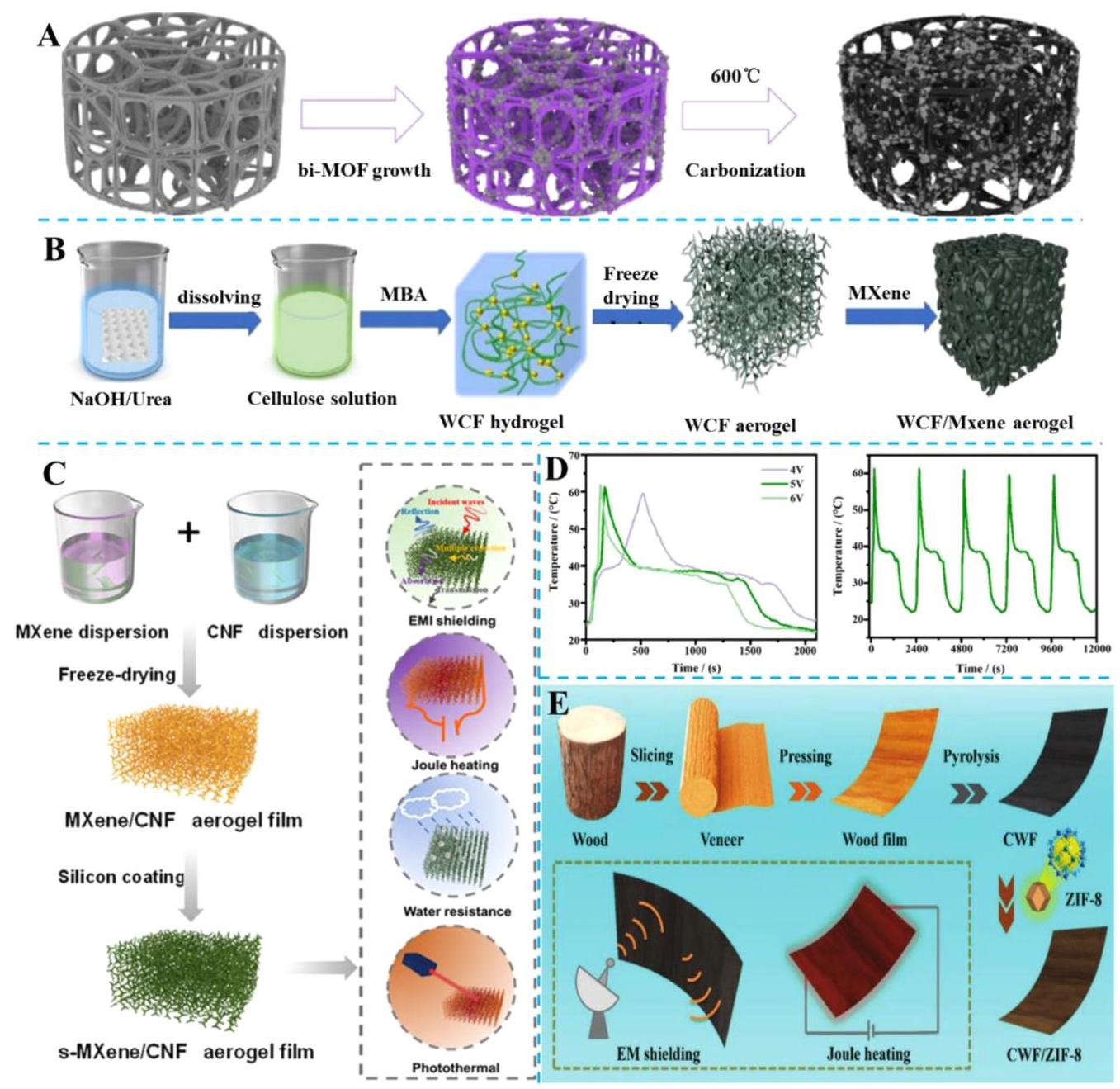

图17. (A) BC/CoZn-MOF碳气凝胶制备过程示意图; (B) WCF/MXene气凝胶的制备过程; (C) S-CNF/MXene气凝胶制备过程及其应用图; (D) 应用电压下PMCKA复合材料的温度-时间曲线; (E) CWF/ZIF-8制备示意图

分析结果:图17展示了3D纤维素/金属复合材料的制备和性能。通过原位生长和碳化以BC为骨架结构获得的多孔可压缩纤维素基气凝胶材料,碳化和金属负载后,气凝胶显示出1.3 S m⁻¹的电导率,在1-9V电压范围内具有23.3-65.3°C的加热性能。通过处理和加工废弃棉织物获得的废弃棉纳米纤维纤维素气凝胶(WCF),然后通过浸涂将MXene沉积在纤维素气凝胶内部,当浸渍次数达到12次时,WCF/MXene导电凝胶具有最佳的电磁屏蔽(48.1dB)和电热性能。通过简单冷冻干燥纳米纤维素(CNF)和MXene获得具有良好导电性的CNF/MXene气凝胶,为了增加智能服装的防水性能,通过涂层工艺在气凝胶表面涂覆一层硅疏水层获得s-CNF/MXene气凝胶。

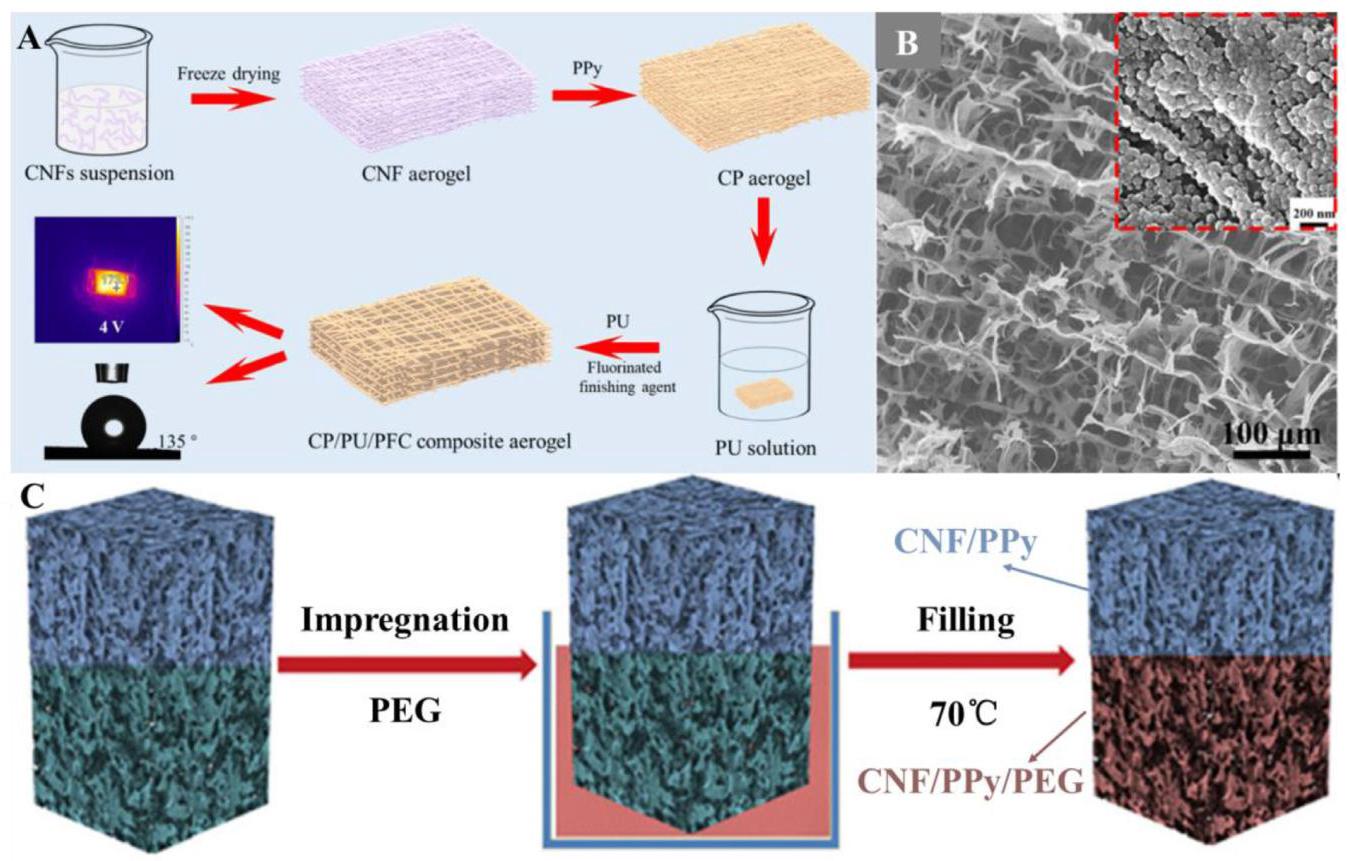

图18. (A) CNF/PU/PPy气凝胶的制备过程; (B) CNF/PU/PPy气凝胶的SEM图像; (C) 不对称结构电热器件的制备过程

分析结果:图18展示了3D纤维素/导电聚合物复合材料的制备和性能。通过冷冻干燥获得具有多孔结构的CNF气凝胶,然后通过原位聚合在CNF气凝胶中形成连续的PPy导电网络,最后与弹性聚氨酯(PU)复合合成CNF/PPy/PU(CPP)气凝胶。PPy在CNF气凝胶的细胞壁表面形成连续导电网络,PU避免了PPy导电网络在使用过程中脱落,延长了器件的使用寿命。在电热应用中,CPP气凝胶在4V电压下具有173°C的超高加热温度,并且在拉伸和弯曲状态下都能保持良好的电热性能。通过在前面工作的基础上引入聚乙二醇(PEG)制备的3D-CNF/PPy/PEG气凝胶具有储热性能,通过控制PEG的浸渍区域获得具有隔热功能的气凝胶材料。