废正极的闪速焦耳加热处理

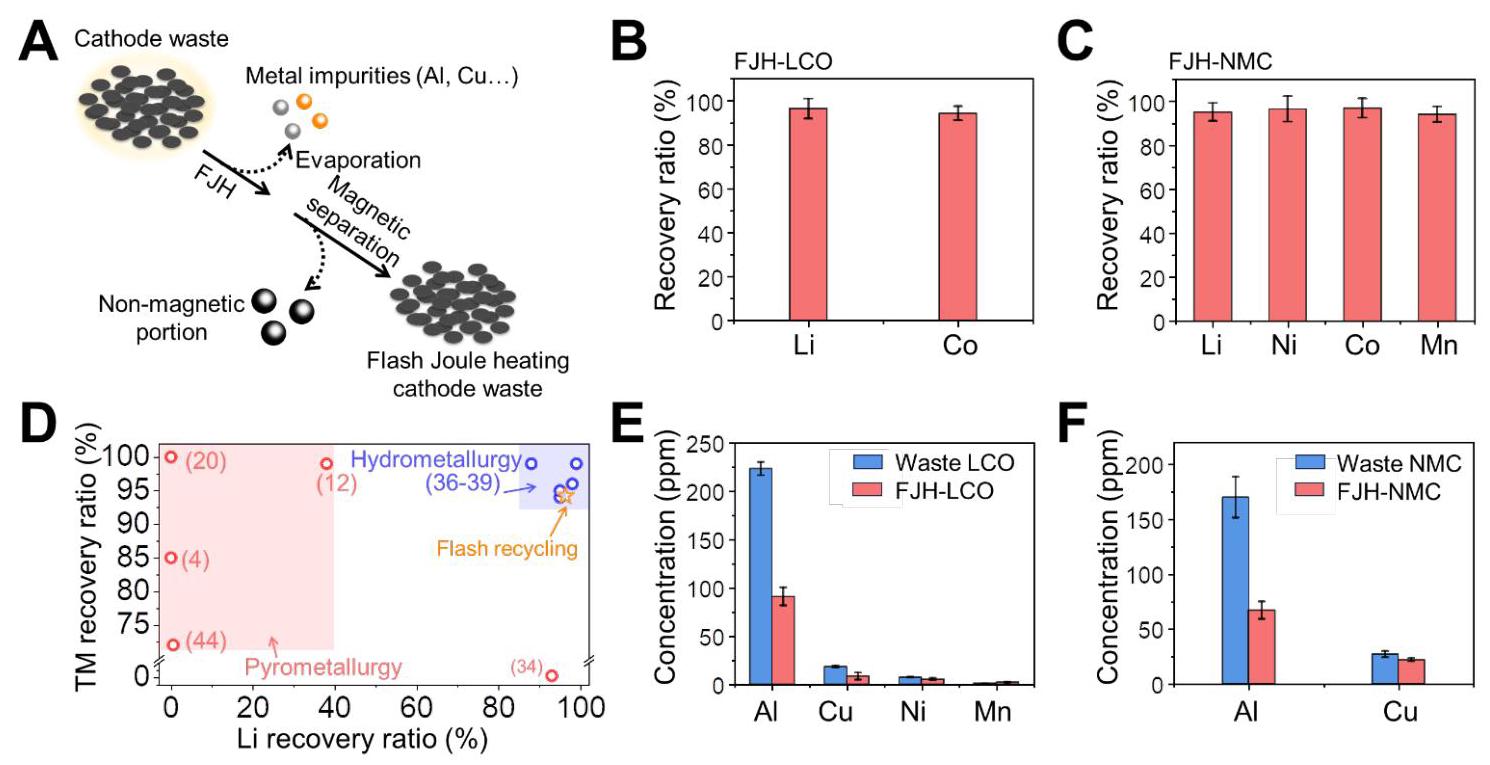

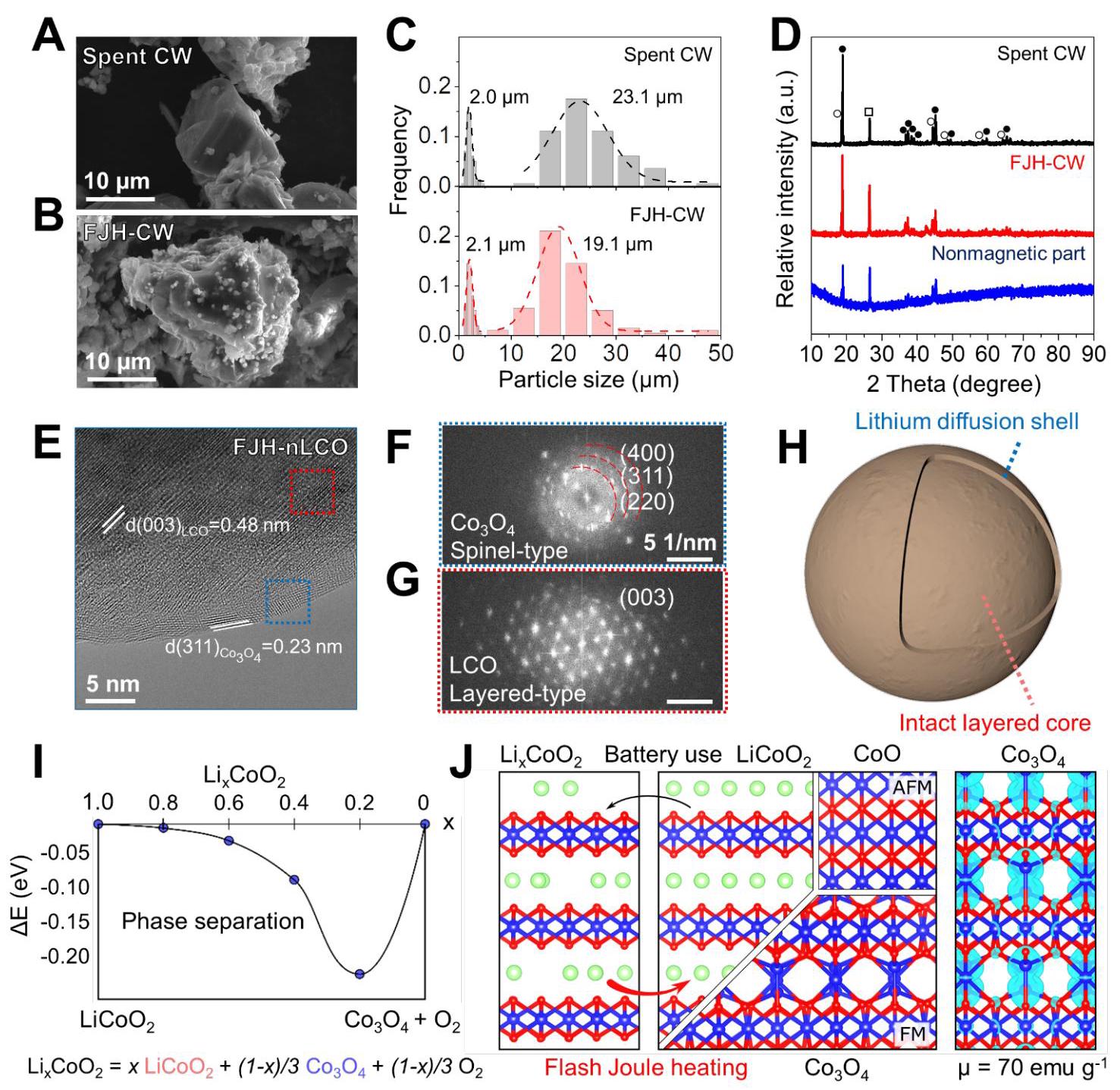

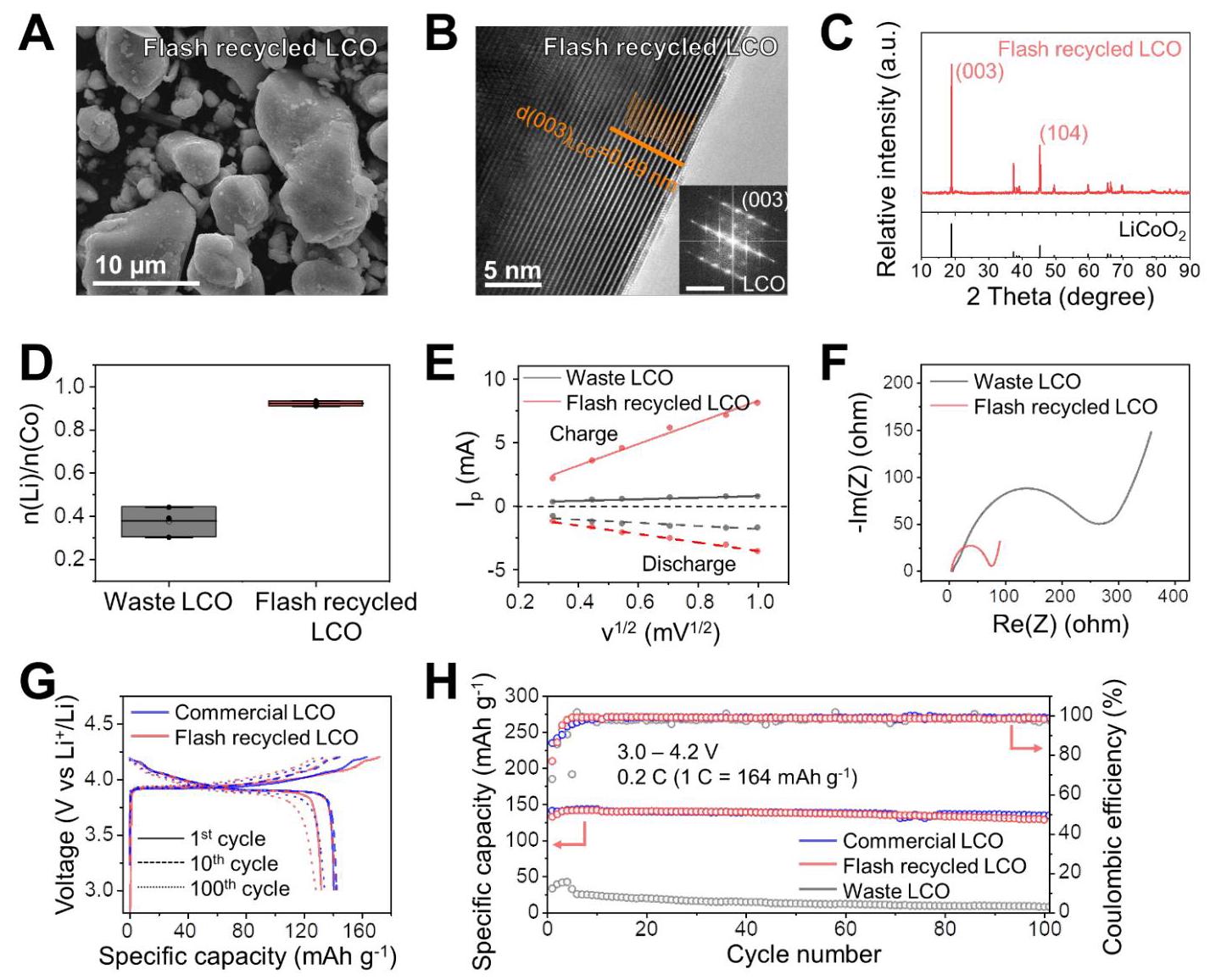

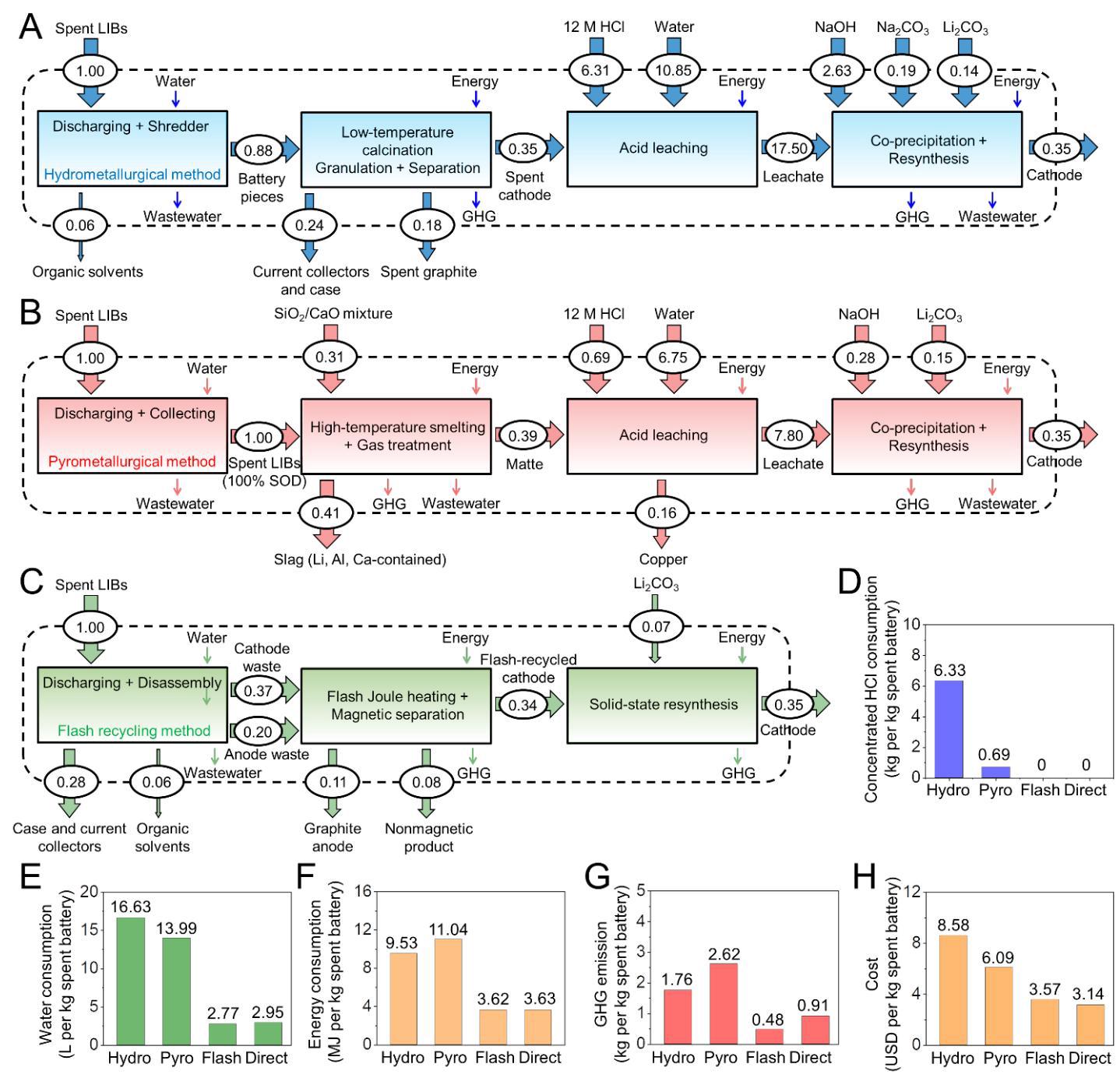

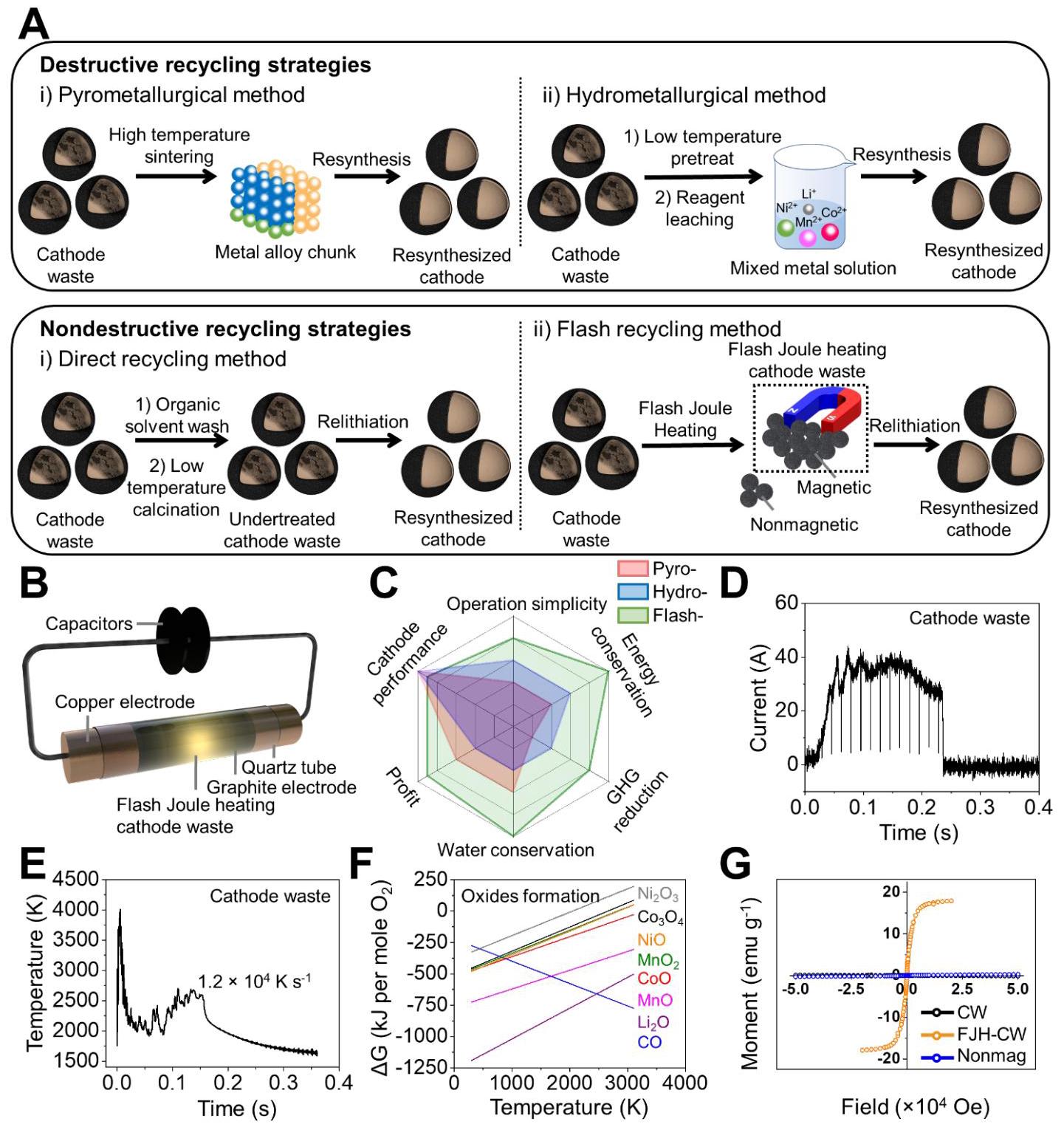

图1:废正极回收示意图。(A)破坏性和非破坏性回收流程;(B)闪速焦耳加热过程;(C)不同回收策略对比雷达图;(D)电流-时间曲线;(E)实时温度测量;(F)Ellingham图

分析结果

图1展示了闪速焦耳加热(FJH)回收废正极的整体流程和基本原理。FJH过程仅需约300毫秒,温度可达约2500K,超快冷却速率约1.2×10^4 K/s。通过碳热还原反应,正极材料表面形成铁磁性氧化物层,便于后续磁选分离。与传统方法相比,FJH方法在多个维度表现出优势,特别是环境友好性和经济性方面。