Upcycling of Waste Plastic into Hybrid Carbon Nanomaterials

废塑料升级回收为杂化碳纳米材料

第一作者: Kevin M. Wyss, John T. Li / 通讯作者: James M. Tour, Boris I. Yakobson, Satish Nagarajaiah

所属大学: 莱斯大学 (Rice University)

DOI: 10.1002/adma.202209621

PDF原文

期刊: Advanced Materials | 发表年份: 2023

论文亮点

- 开发了一种快速、可扩展的闪速焦耳加热(FJH)方法,可将废塑料转化为高价值的石墨烯一维材料和杂化材料,无需溶剂或水,避免了冗长的化学气相沉积过程。

- 通过参数调控可实现材料直径和形貌的精确控制,制备的闪速一维材料(F1DM)在纳米复合材料中性能优于商业碳纳米管,且生命周期评估显示其累计能源需求和全球变暖潜能显著降低(86-94%)。

研究背景

- 一维碳材料(如碳纳米管)因其优异的力学、电学和化学性能在复合材料、传感器、能源存储等领域有广泛应用,但传统合成方法(如化学气相沉积)存在能耗高、产率低、需要昂贵金属催化剂等问题。

- 废塑料全球堆积问题严重,传统处理方法如填埋和焚烧带来环境负担,将其转化为高价值碳纳米材料可实现“变废为宝”,但现有方法通常需要多步高温处理和大量金属添加剂,经济性和可持续性差。

- 闪速焦耳加热(FJH)技术近年来被用于高效、无溶剂合成碳质和无机纳米材料,但尚未应用于一维材料的可控合成,其快速升温和碳原子重组特性为废塑料升级回收提供了新思路。

研究方法

本研究采用闪速焦耳加热(FJH)技术,具体步骤如下:

- 催化剂负载:采用表面润湿法或熔融混合法将地球富含的过渡金属盐(如FeCl₃、NiCl₂、CoCl₂、二茂铁)负载到塑料原料(原始或混合废塑料)上。表面润湿法是将塑料颗粒在含金属盐的水/乙醇溶液中超声处理,过滤干燥后使催化剂涂层附着于塑料表面;熔融混合法则是在熔融状态下将催化剂与塑料机械混合,无需溶剂。

- 导电添加剂混合:将催化剂负载的塑料与导电添加剂(如炭黑或冶金焦)按一定比例(通常20wt%添加剂)混合,以调节样品电阻,确保FJH过程中产生高电阻结和局部高温。

- 闪速焦耳加热处理:将混合样品装入石英管,置于真空环境中,通过电容放电施加高压脉冲(通常170-200V,电容密度0.97-1.46 mF/mg),在极短时间内(1-3秒)产生超高温(≈3000K),使塑料碳化并重组为石墨化结构。

- 产物表征与纯化:采用扫描电子显微镜(SEM)、透射电子显微镜(TEM)、拉曼光谱、X射线衍射(XRD)、X射线光电子能谱(XPS)、热重分析(TGA)等手段对产物形貌、结构和成分进行表征;可通过酸洗(如1M HCl)去除残留金属催化剂(含量可降至<10ppm)。

- 应用性能测试:将F1DM分散在乙烯基酯树脂中制备纳米复合材料,通过纳米压痕和宏观力学测试评估其增强效果;并进行从摇篮到大门生命周期评估,比较FJH方法与传统方法的能耗和环境 impacts。

主要结论

- FJH方法可成功将废塑料转化为石墨化一维材料(F1DM)和1D/2D杂化材料,形貌包括带状纳米纤维、竹节状纳米纤维和多壁碳纳米管,最高产率可达65%(面积百分比),且通过参数调控可实现直径和形貌的精确控制。

- F1DM在乙烯基酯纳米复合材料中表现出卓越的力学性能,在0.5-5wt%添加量下,拉伸强度和韧性显著提升(最高分别增加130%和304%),性能优于商业碳纳米管,这归因于其杂化形貌和高石墨化纯度。

- 生命周期评估显示,FJH合成F1DM的累计能源需求降低86-92%,全球变暖潜能降低92-94%,相比传统一维材料合成方法更具可持续性和经济性,为废塑料升级回收提供了绿色、高效的解决方案。

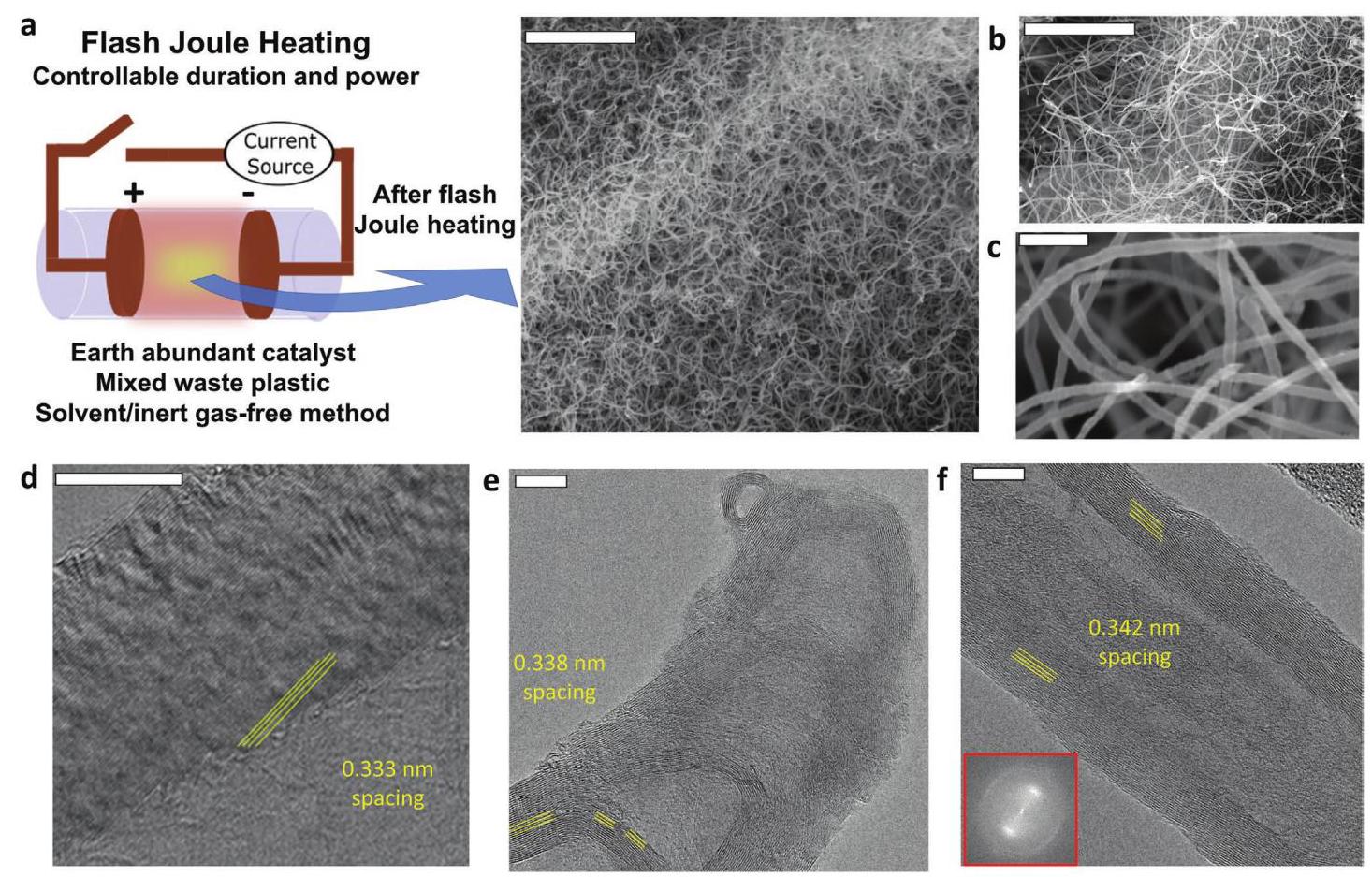

结果与讨论:F1DM的制备与形貌表征

通过FJH过程成功制备了多种形貌的F1DM,包括带状纳米纤维、竹节状纳米纤维和多壁碳纳米管。SEM和TEM图像显示材料具有高长径比(典型值330)和良好的石墨化结构。

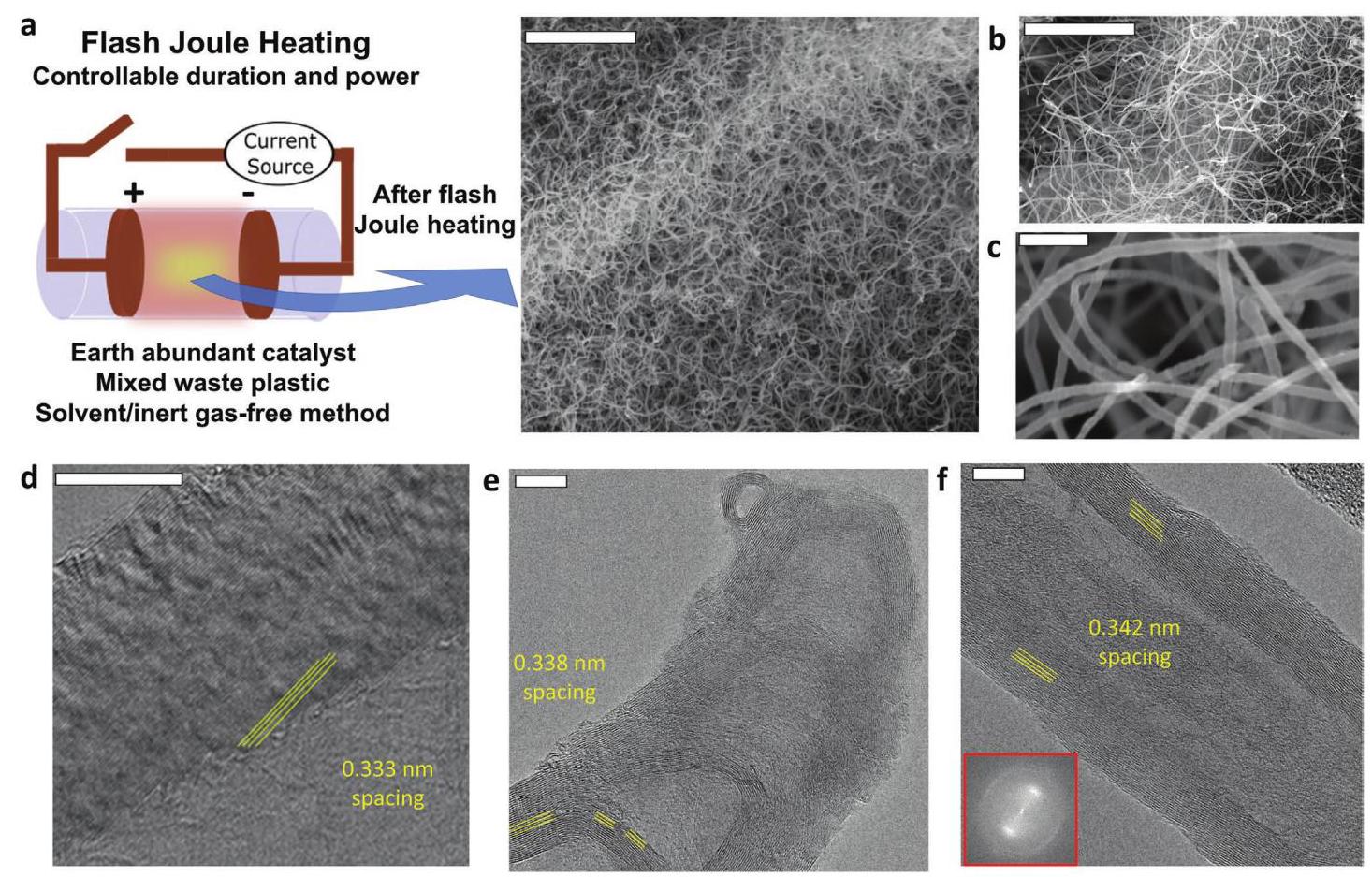

图1:F1DM制备示意图及SEM/TEM图像。(a) FJH过程示意图和富含F1DM的SEM图像;(b,c) 样品中F1DM的缠结排列;(d-f) 不同F1DM形貌的TEM图像:带状纳米纤维(d)、竹节状纳米纤维(e)和多壁纳米管(f)。

分析结果:FJH过程中,塑料原料的高电阻结产生局部高温热点,催化纳米粒子(如Fe、Ni、Co)引导移动碳原子沉积并形成一维石墨化结构。参数如催化剂类型、浓度、电压和电容密度可调控直径和形貌,例如Fe(III)产生最细的F1DM,而Co(II)产生最粗的纤维。这表明FJH是一种灵活、可扩展的一维材料合成方法。

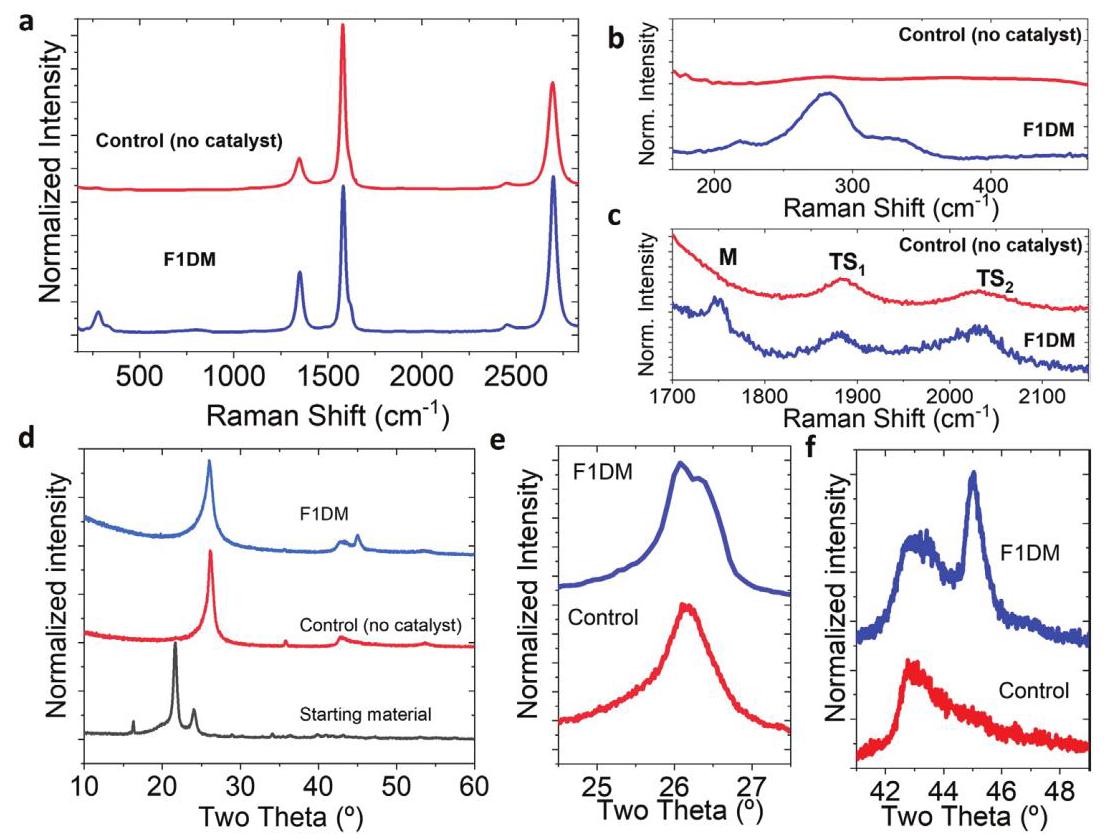

结果与讨论:F1DM的结构表征

采用拉曼光谱、XRD和XPS对F1DM进行结构表征,证实其高石墨化特性(97-98%),并存在径向呼吸模式峰(表明碳纳米管存在)和M/TS峰(表明有序和无序堆叠共存)。

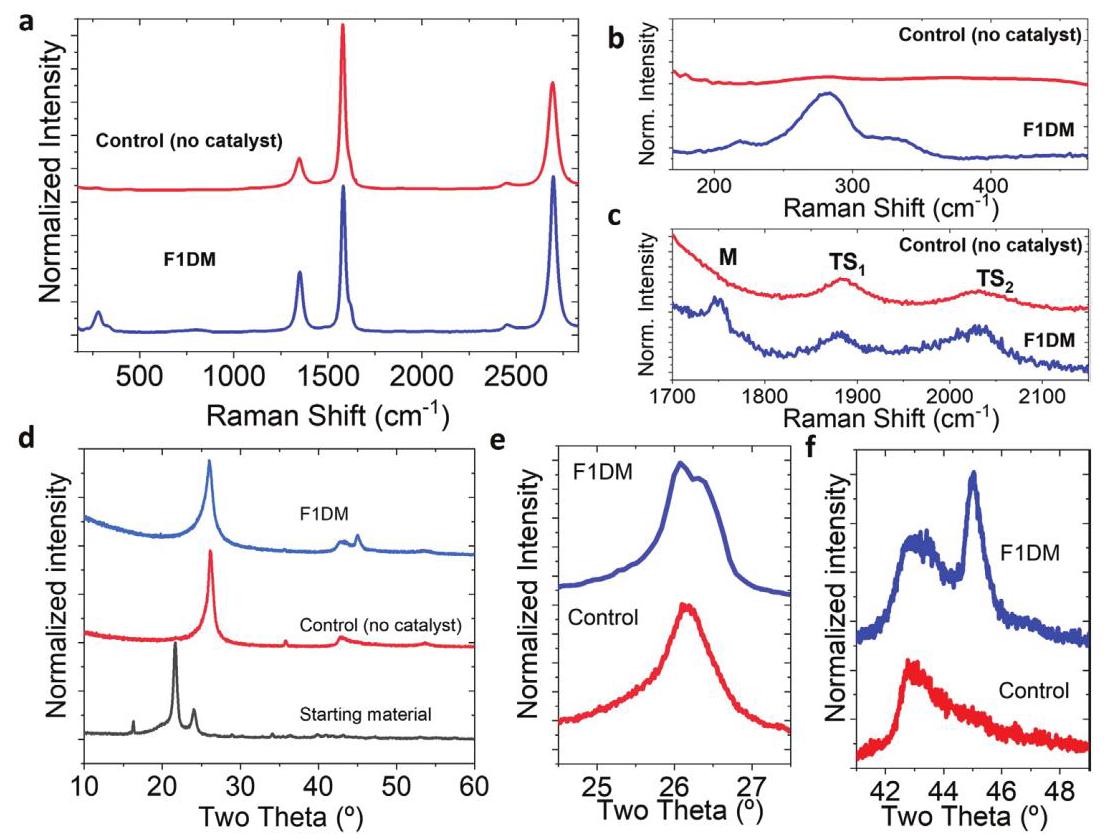

图2:F1DM表征。(a,b) 高分辨率拉曼光谱显示F1DM存在径向呼吸模式峰(对照组无);(c) M和TS峰对比;(d-f) XRD谱图显示F1DM的(002)峰为双洛伦兹拟合(对照组为单峰),且(101)峰增强,证实一维材料存在。

分析结果:XRD中(002)峰的双峰拟合(26.46°和26.11°)表明样品中同时存在一维材料(层间距0.34nm)和湍层石墨烯(0.35nm),而对照组仅显示单峰(湍层石墨烯)。拉曼M峰(1750 cm⁻¹)的出现表明存在AB堆叠,这通常与催化合成的纳米纤维相关,进一步支持F1DM中一维形貌的主导地位。XPS显示碳含量高达97.8%,sp²杂化特征明显,氧含量低。

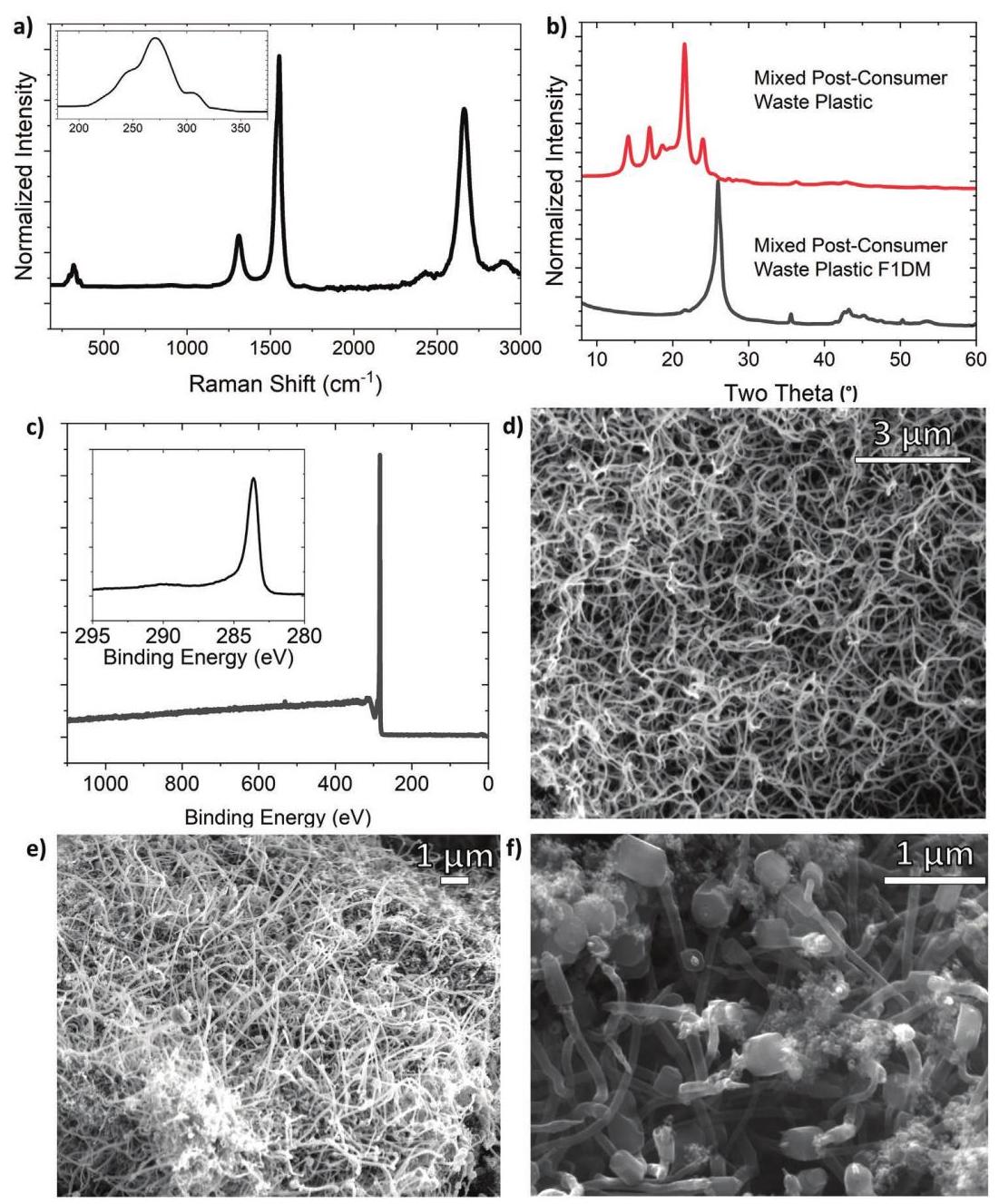

结果与讨论:废塑料衍生F1DM

使用混合消费后废塑料(HDPE、LDPE、PP、PS、PET)成功合成了F1DM,证明了方法的普适性和实际应用潜力。废塑料衍生F1DM表现出与原始塑料类似的结构和性能。

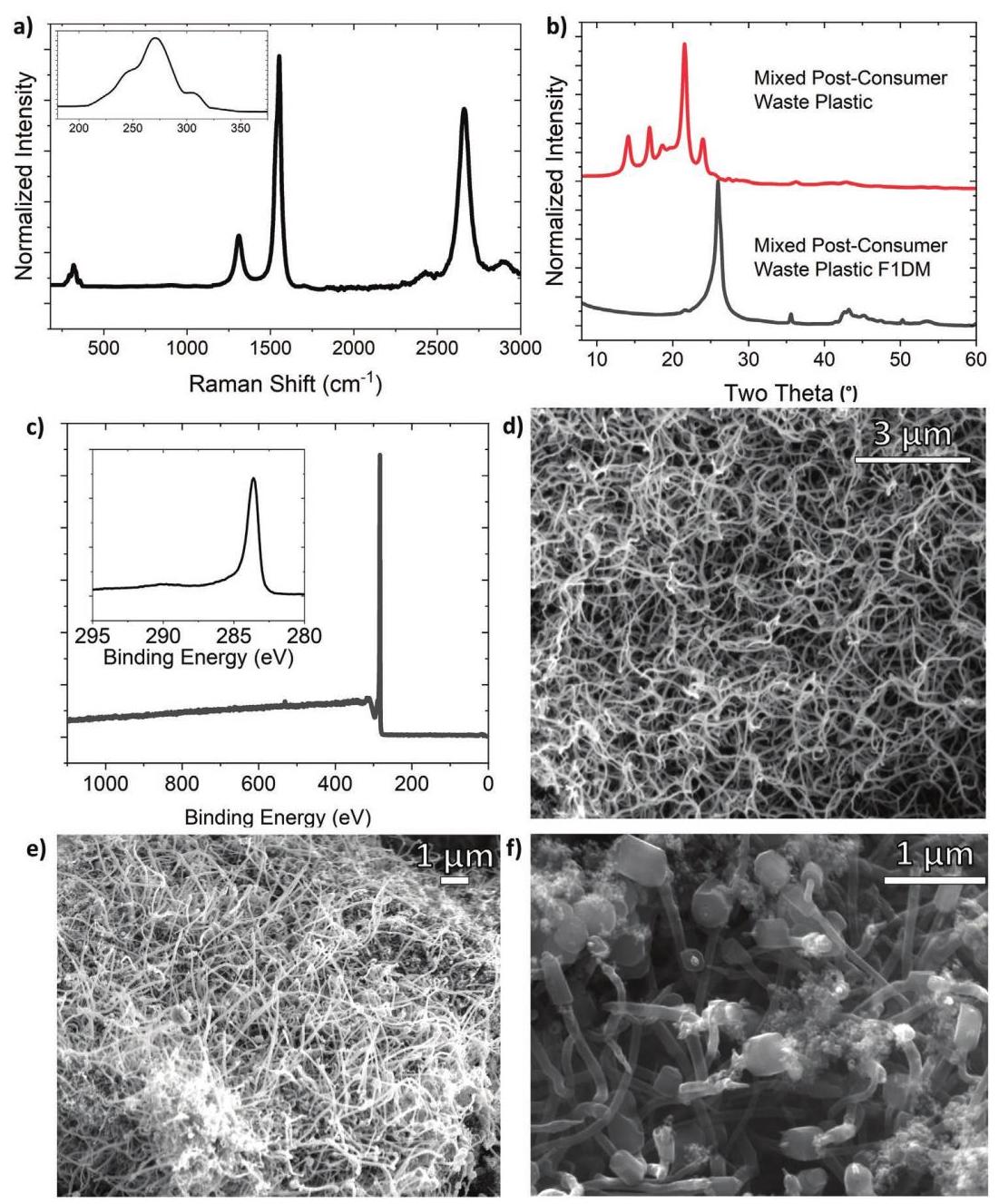

图3:废塑料衍生F1DM表征。(a) 拉曼光谱显示径向呼吸模式(插图);(b) XRD比较废塑料和F1DM;(c) XPS分析;(d-f) SEM图像显示废塑料衍生F1DM的形貌。

分析结果:废塑料衍生F1DM的拉曼和XRD结果与原始塑料衍生样品一致,确认了完全石墨化转化。XPS显示氧含量仅增加2%(尽管PET含25%氧),表明杂原子在FJH过程中被 sublimed 出去,产物纯度 high。TGA和XRD未显示显著金属杂质,说明FJH能有效处理塑料中的添加剂和残留物。此外,聚氨酯等热固性塑料也可通过表面润湿法转化为F1DM,拓展了方法适用范围。

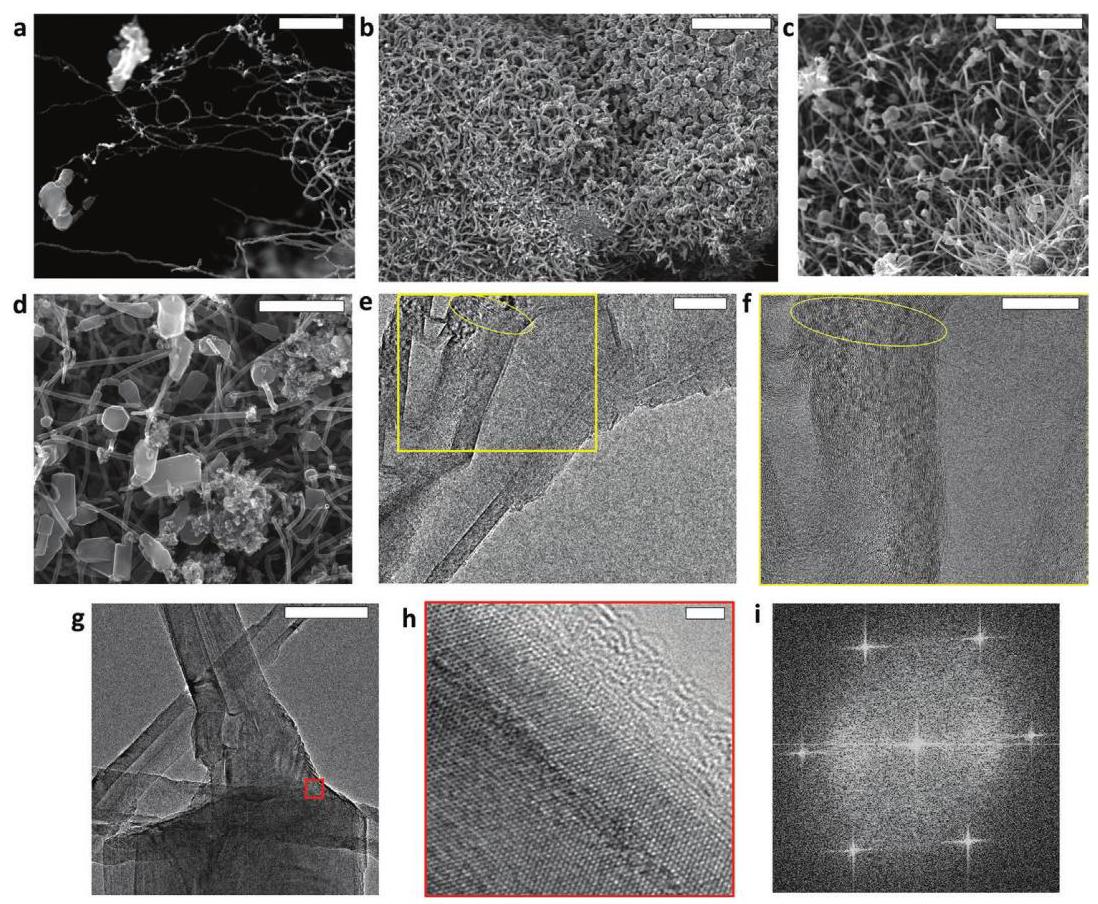

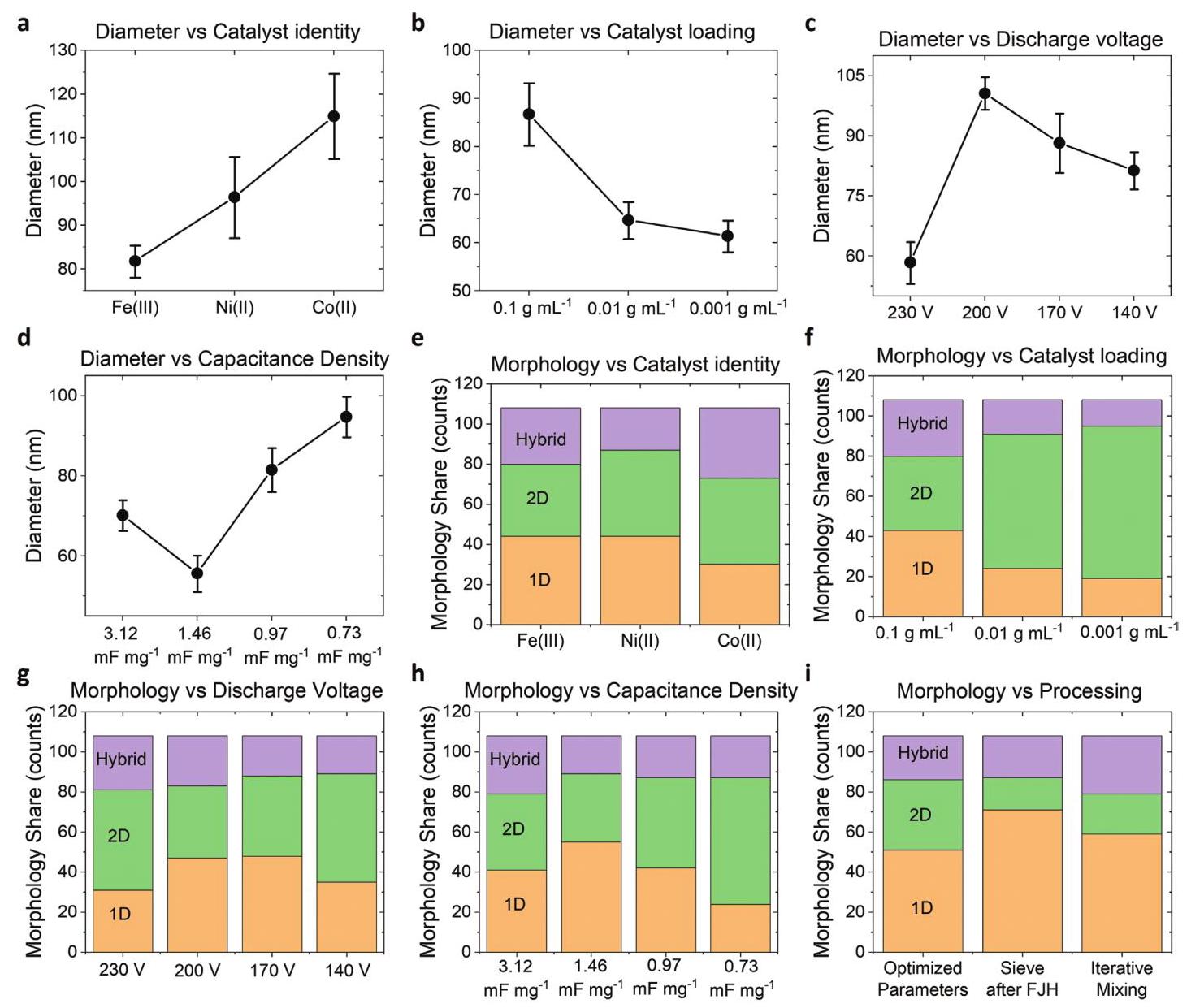

结果与讨论:杂化形貌与参数调控

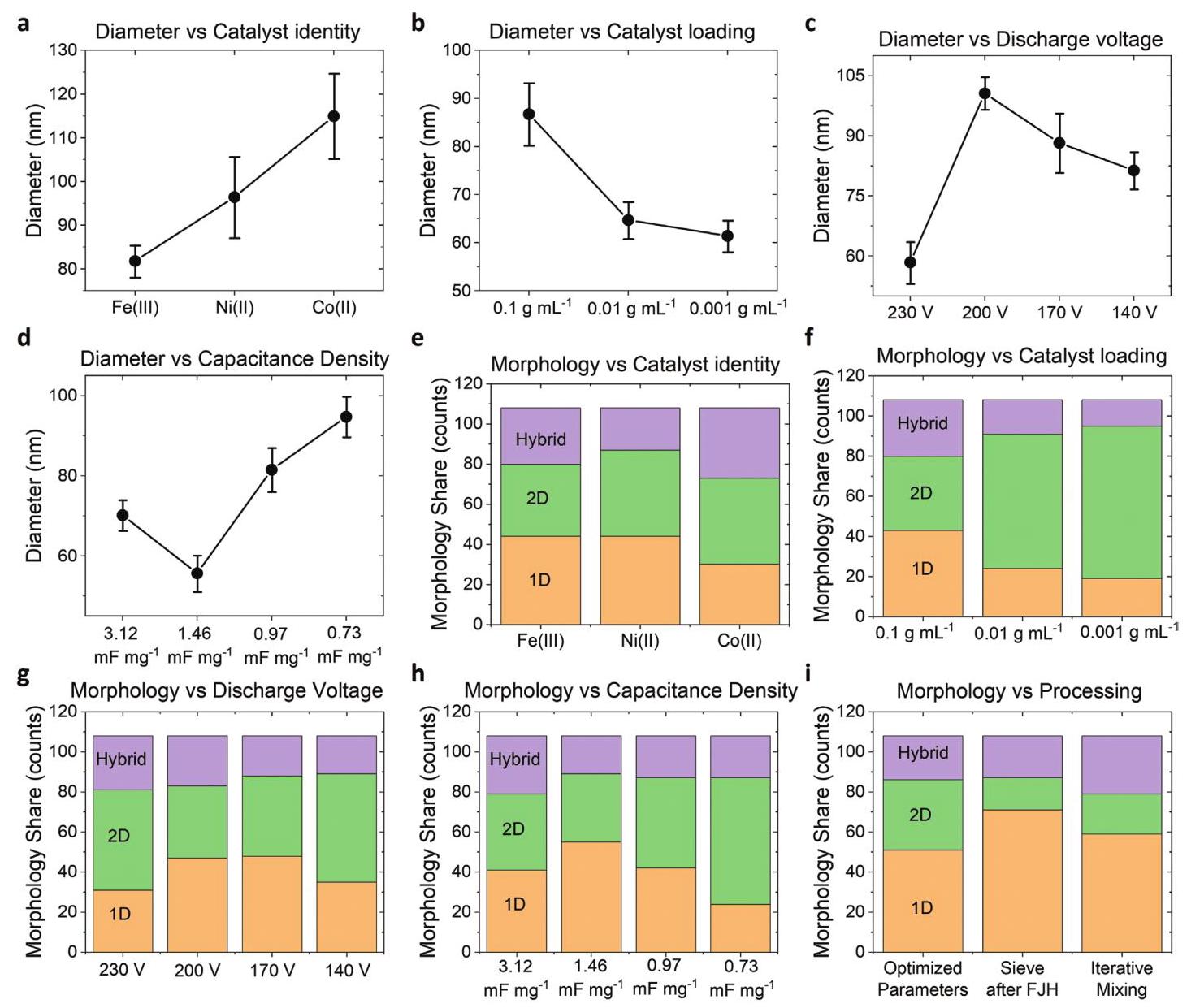

FJH可产生1D/2D杂化材料,其中一维材料与石墨烯片共定位和 coalescence,形成共价连接或范德华作用的杂化结构。参数如催化剂类型、负载量、电压和电容密度可精确控制形貌组成和直径。

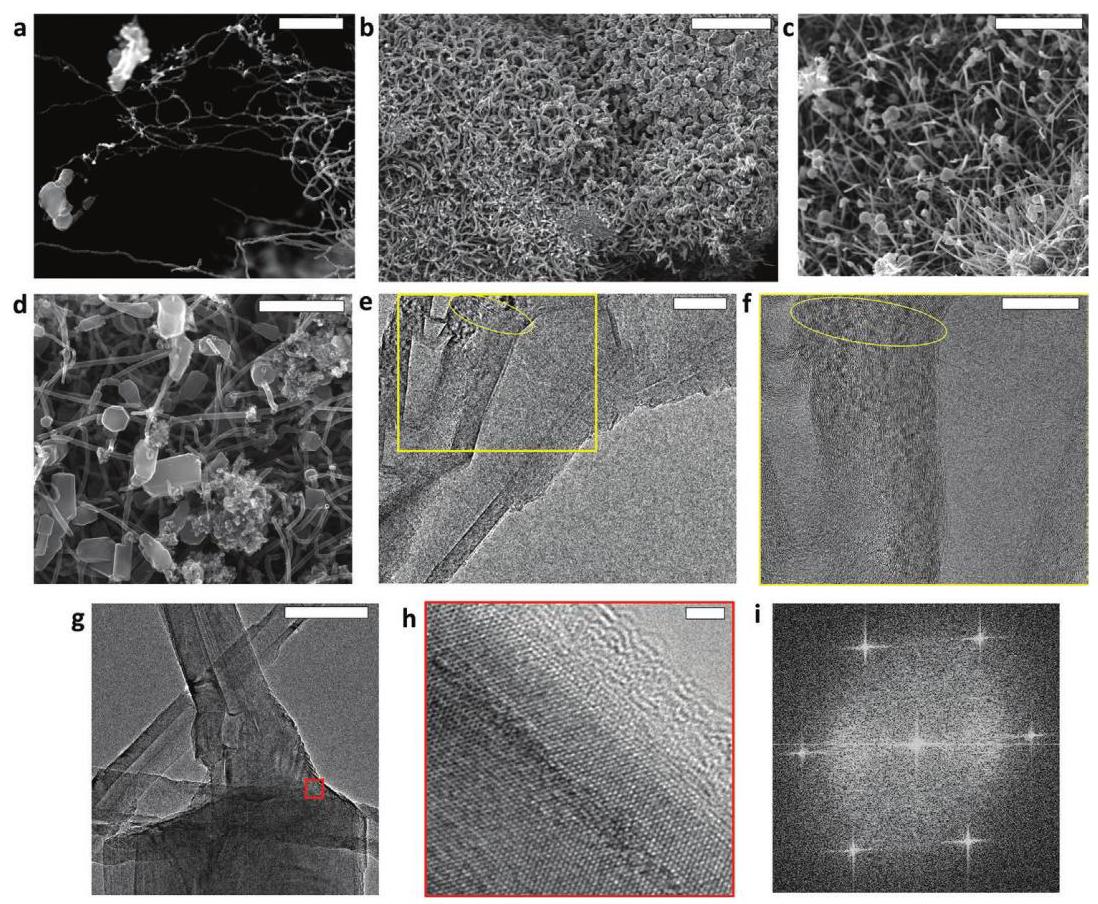

图4:1D和2D形貌共定位形成杂化材料的电子显微镜图像。(a-d) SEM显示2D石墨烯附着于一维材料末端;(e-i) TEM显示竹节状纳米纤维与石墨烯片共定位,晶格条纹连续,FFT显示AB堆叠。

分析结果:SEM和TEM图像显示一维材料(如纳米纤维)与二维石墨烯片形成无缝连接,表明强界面相互作用(可能为共价键)。参数优化表明,Ni(II)催化剂产生最高比例的2D材料,Co(II)产生最多杂化材料;降低催化剂负载量减少杂化形貌,而增加电压或电容密度提高一维和杂化材料比例。优化参数下,1D/杂化形貌占比可达68%,通过迭代混合或筛分可进一步提高至90%。

结果与讨论:形成机制与纳米复合材料应用

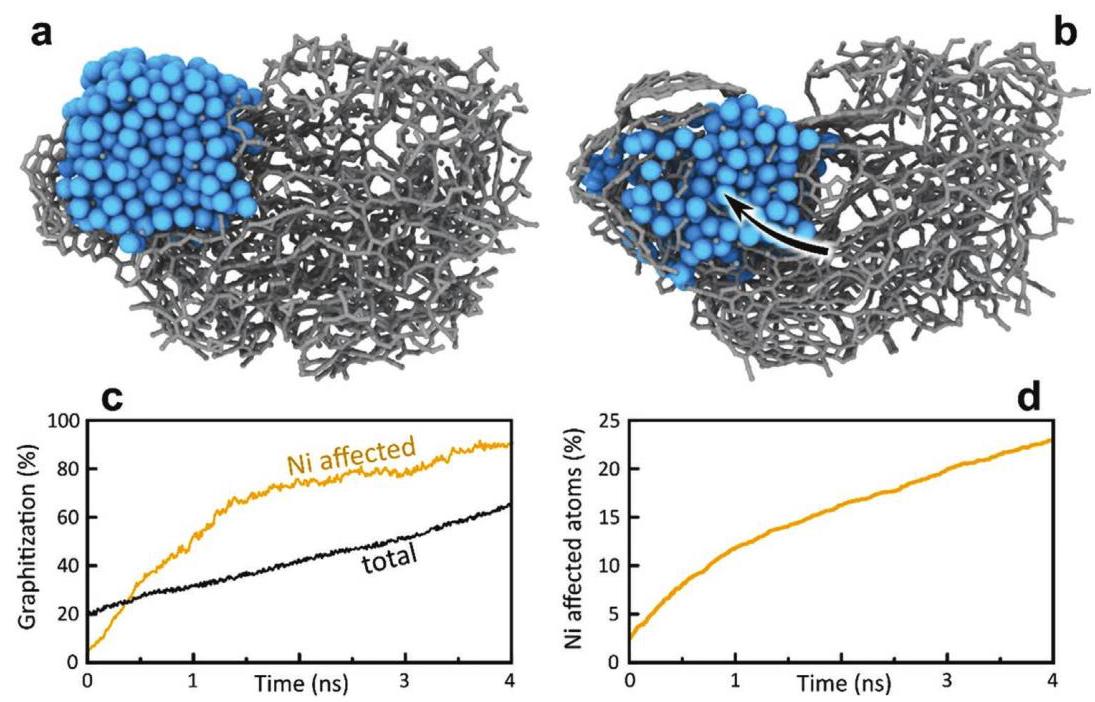

分子动力学模拟表明,FJH过程中非晶碳在金属纳米粒子(如Ni)催化下发生石墨化,碳原子溶解并沉积形成一维或杂化石墨域。F1DM在乙烯基酯纳米复合材料中显著增强力学性能。

图5:FJH参数对尺寸和形貌的定量分析。(a-d) 催化剂种类、浓度、电压和电容密度对F1DM直径的影响;(e-i) 参数对形貌组成的影响,优化参数下1D/杂化形貌占比高。

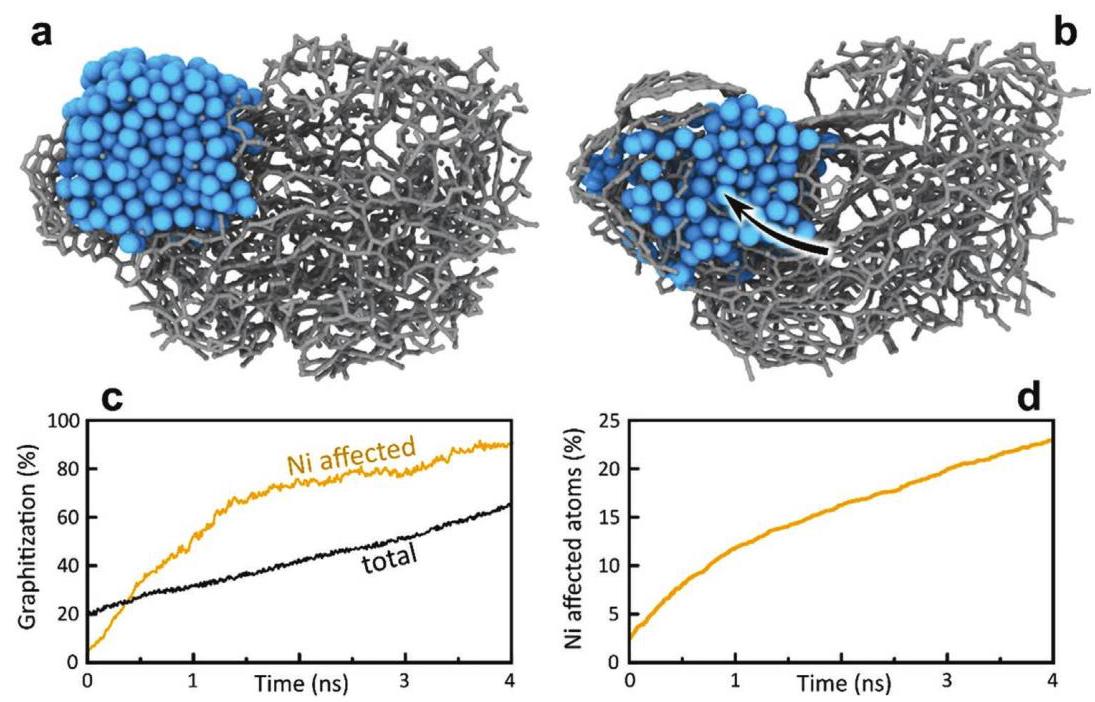

图6:非晶碳(灰色)与Ni纳米粒子(蓝色)在3000K下的原子模拟。(a,b) 碳原子溶解和纤维形成过程;(c,d) Ni催化加速石墨化。

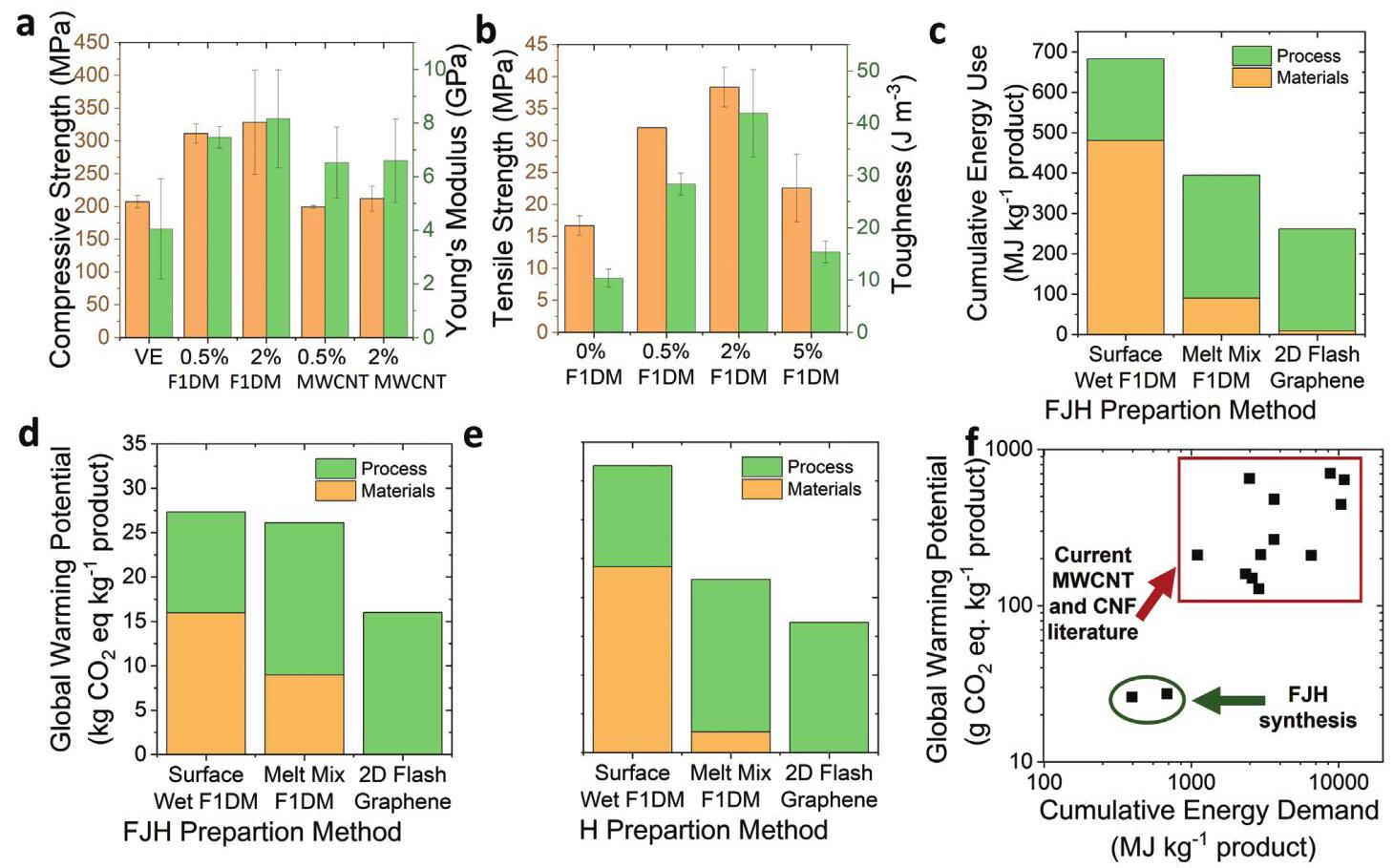

分析结果:机制研究表明,塑料原料的高电阻结是形成F1DM的关键,它们产生热点促进成核;催化剂纳米粒子(原位形成)引导碳原子沉积形成一维结构。在复合材料中,F1DM在0.5-5wt%添加量下大幅提升乙烯基酯的拉伸强度(最高130%)和韧性(最高304%),优于商业碳纳米管,这归因于杂化形貌改善的界面结合和应变传递。导电性测试显示商业MWCNT仍更优,可能因其更长长径比。

结果与讨论:生命周期评估

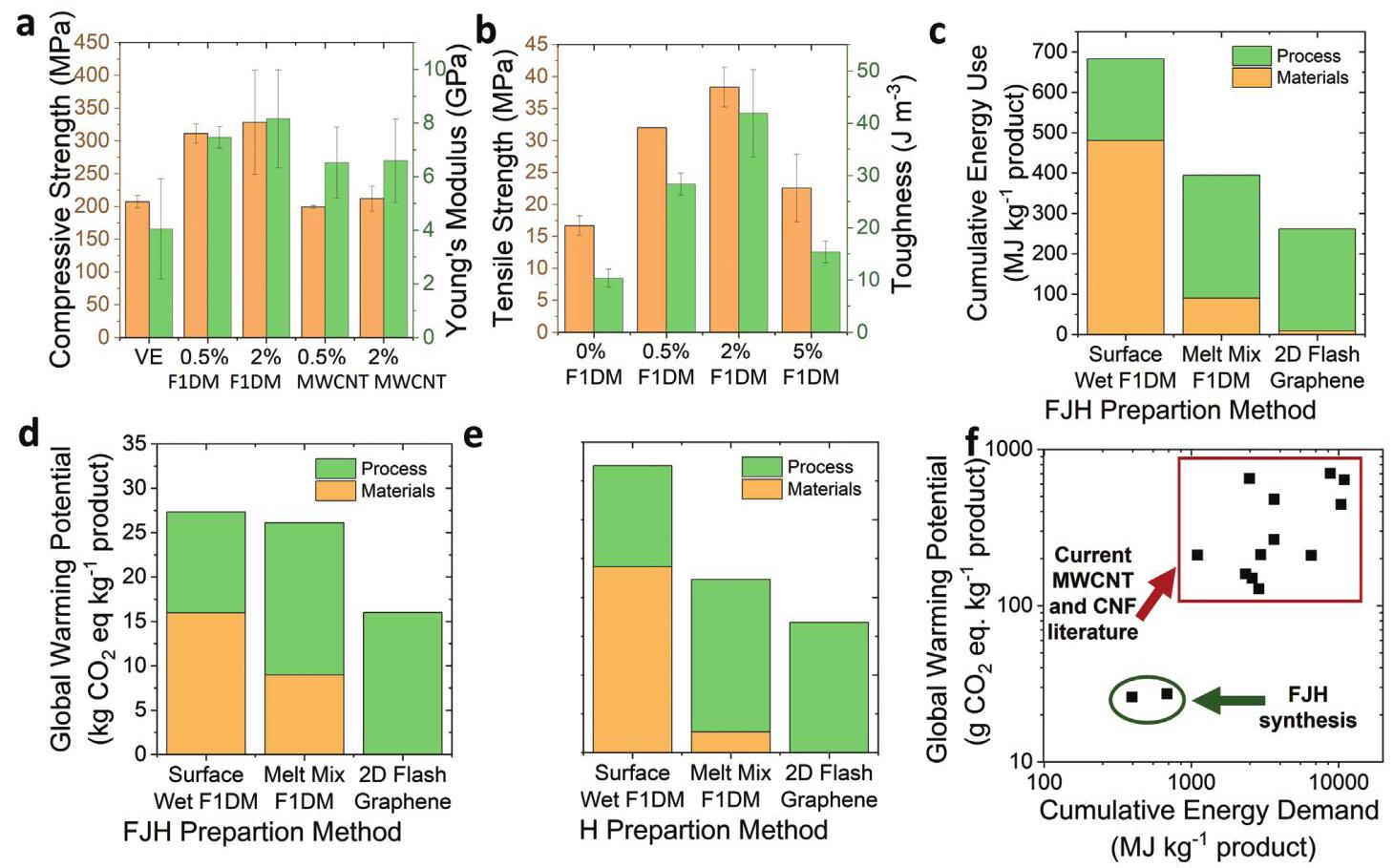

从摇篮到大门生命周期评估显示,FJH合成F1DM的累计能源需求、全球变暖潜能和累计用水量显著低于传统一维材料合成方法,凸显其可持续性优势。

图7:F1DM在复合材料的性能及与商业替代品的可持续性比较。(a,b) 宏观力学测试显示F1DM增强效果;(c-e) 表面润湿和熔融混合策略的能耗、GWP和用水量;(f) FJH方法与文献中传统方法的比较,显示能耗和GWP大幅降低。

分析结果:表面润湿法生产1kg F1DM消耗683MJ能源、185L水,产生27kg CO₂当量,而熔融混合法(使用废塑料)仅消耗395MJ能源、111L水,产生26kg CO₂当量,主要负担来自FJH过程。与传统方法(平均能源需求4855MJ/kg,GWP 355kg CO₂当量)相比,FJH方法降低能源需求86-92%,降低GWP 92-94%,证实其作为低成本、可持续的废塑料升级回收路线的巨大潜力。