Tunable Hybridized Morphologies Obtained through Flash Joule Heating of Carbon Nanotubes

通过碳纳米管闪速焦耳加热获得可调谐杂化形态

Paul A. Advincula, Jacob L. Beckham, Chi Hun Choi, Weiyin Chen, Yimo Han, Dmitry V. Kosynkin, Alexander Lathem, Alvaro Mayoral, Miguel Jose Yacaman*, and James M. Tour*

DOI: 10.1021/acsnano.2c10125 | ACS Nano 2023, 17, 2506-2516

PDF原文

论文亮点

- 开发了一种无溶剂、无气体的方法,通过闪速焦耳加热(FJH)将原始碳纳米管转化为二维碳纳米管/石墨烯网络

- 通过调节脉冲时间可以精确控制杂化材料中每种形态的相对比例,为材料性能定制提供了新途径

研究背景

- 将碳纳米管(CNT)解压缩成石墨烯纳米带(GNR)的杂化碳纳米材料因其共价键和π-π堆叠域而显示出有趣的机械和电学特性

- 传统合成方法如化学气相沉积能耗高,且依赖苛刻的氧化和还原方法,限制了这些杂化材料的大规模应用

- 闪速焦耳加热(FJH)已被证明是获得多种二维材料形态的有效方法,但将其用于CNT向石墨烯杂化网络的转化仍有待探索

研究方法

材料与处理

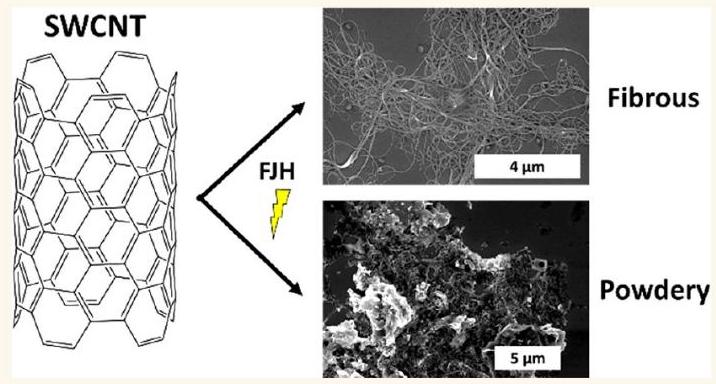

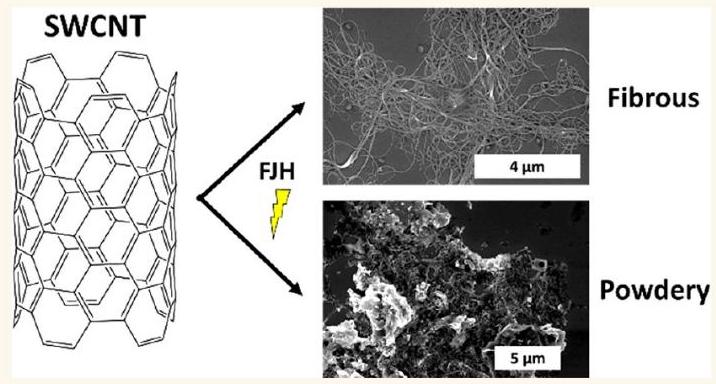

- 使用Meijo公司生产的单壁碳纳米管(SWCNT)作为原料

- 将SWCNT压缩在石英管内的铜电极之间进行闪速焦耳加热处理

- 采用200V脉冲电压,脉冲时间从25ms到2000ms不等

- 使用#60筛网将处理后的材料分离为粉末状和纤维状部分

表征技术

- 拉曼光谱:使用Renishaw inVia共焦拉曼显微镜分析材料结晶度和形态变化

- 电子显微镜:采用TEM、SEM和HAADF-STEM观察材料形貌和结构特征

- 复合材料制备:将FJH处理的SWCNT作为增强添加剂加入环氧树脂中

- 力学性能测试:使用Hysitron TI 980 Triboindenter进行纳米压痕测试,评估硬度和杨氏模量

图1:FJH处理过程示意图

主要结论

- 通过调节FJH脉冲时间可以精确控制SWCNT向石墨烯和GNR的转化程度,实现杂化形态的可调谐制备

- 粉末状部分主要包含FG形态,而纤维状部分以原始SWCNT为主,含有少量GNR

- 添加1wt%粉末状FJH SWCNT可使环氧复合材料的硬度和杨氏模量分别提高162%和64%,显著优于原始SWCNT和商业石墨烯

- FJH技术为大规模制备CNT/石墨烯杂化材料提供了一条低成本、高效的途径,有望在复合材料领域获得广泛应用

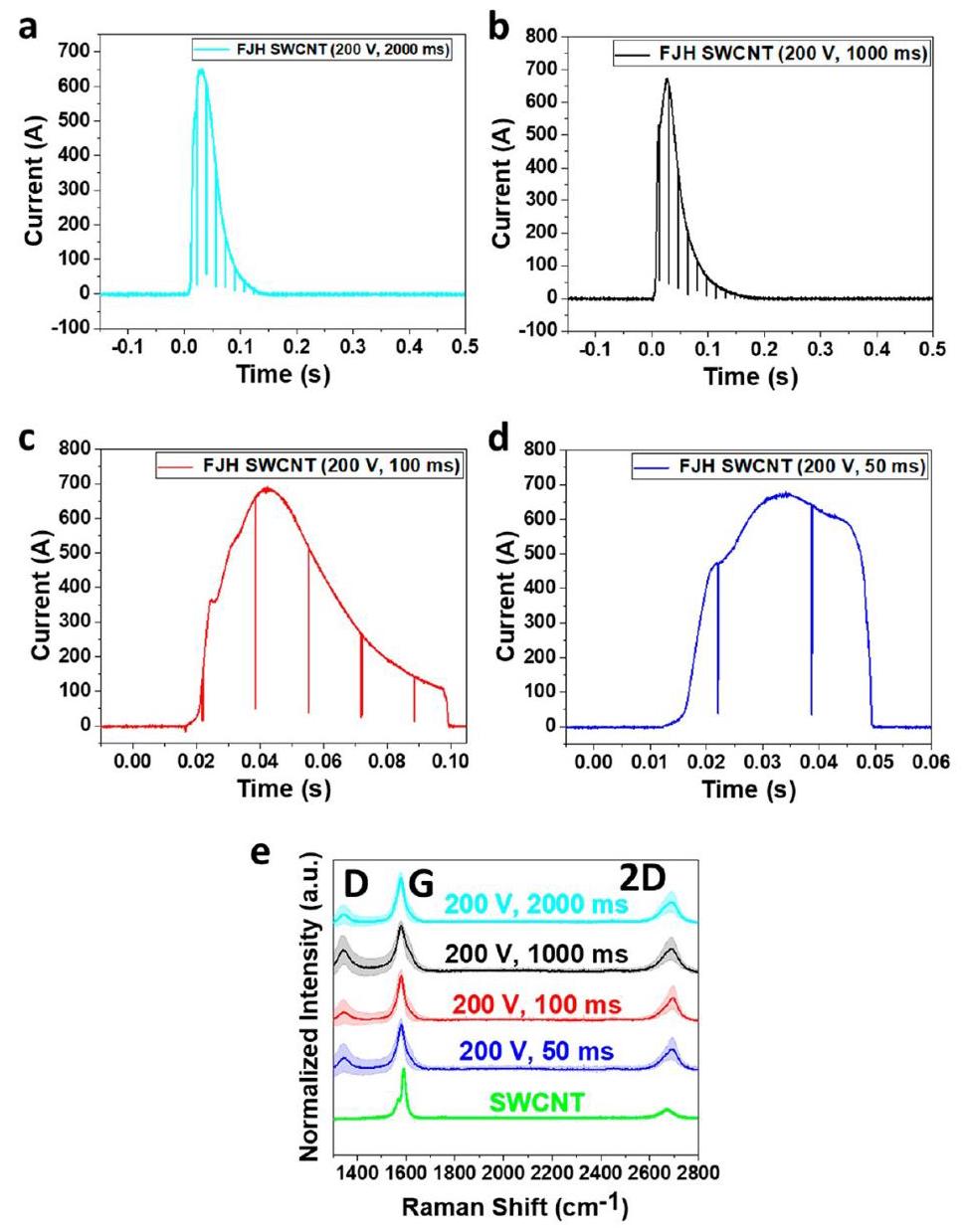

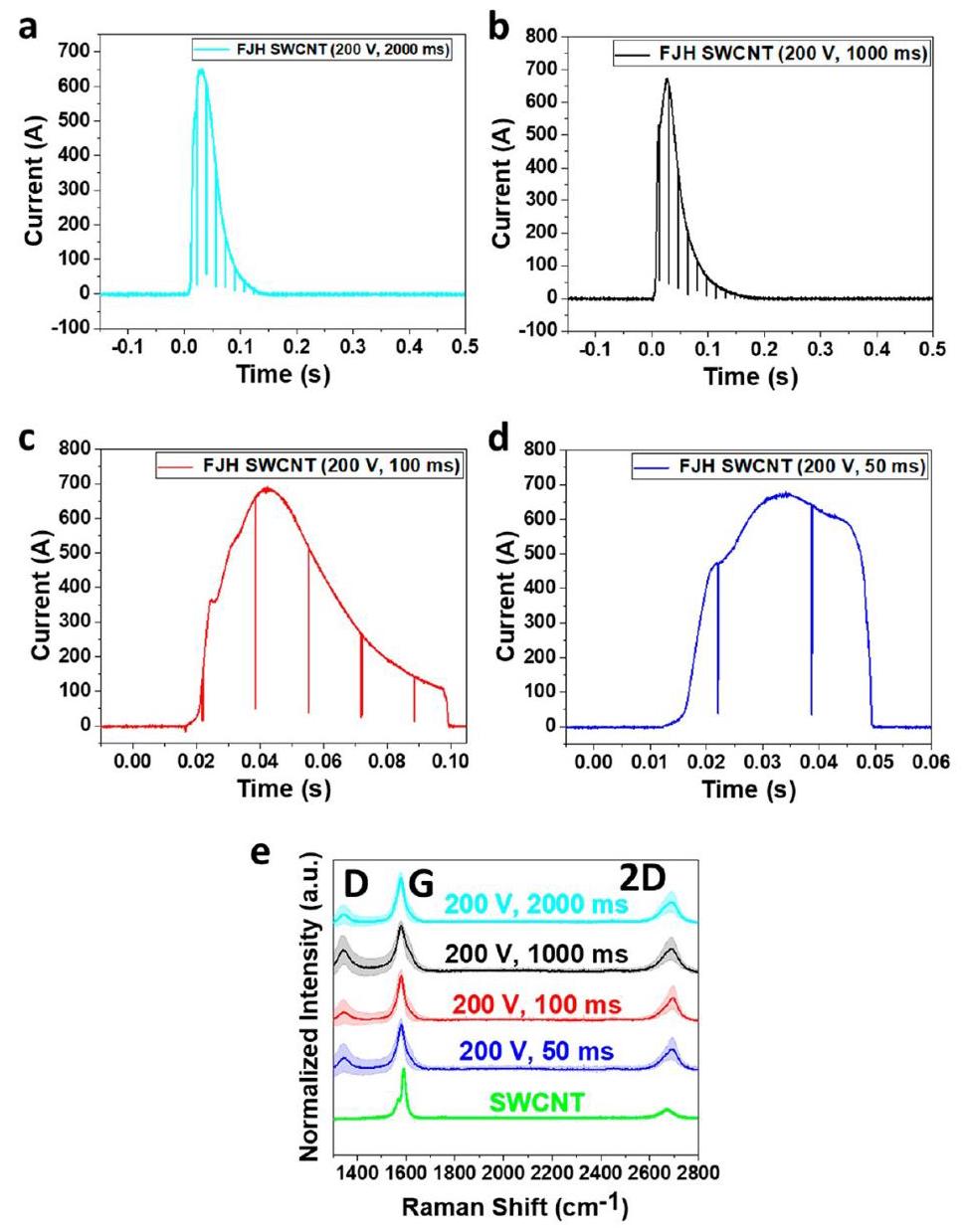

FJH参数与拉曼分析

研究表明,随着脉冲时间的增加,I_D/I_G和I_2D/I_G比值均增加,表明FG和解压缩SWCNT的比例增加。原始SWCNT的平均I_D/I_G和I_2D/I_G比值分别为0.035和0.089,经过50ms FJH处理后分别增加到0.239和0.600。

图2:FJH参数和产物的拉曼分析

拉曼分析表明,随着脉冲时间增加,材料中石墨烯的特征越来越明显。在50ms脉冲时间下,68%的光谱符合石墨烯特征;100ms时增加到74%;1000ms时达到78%。

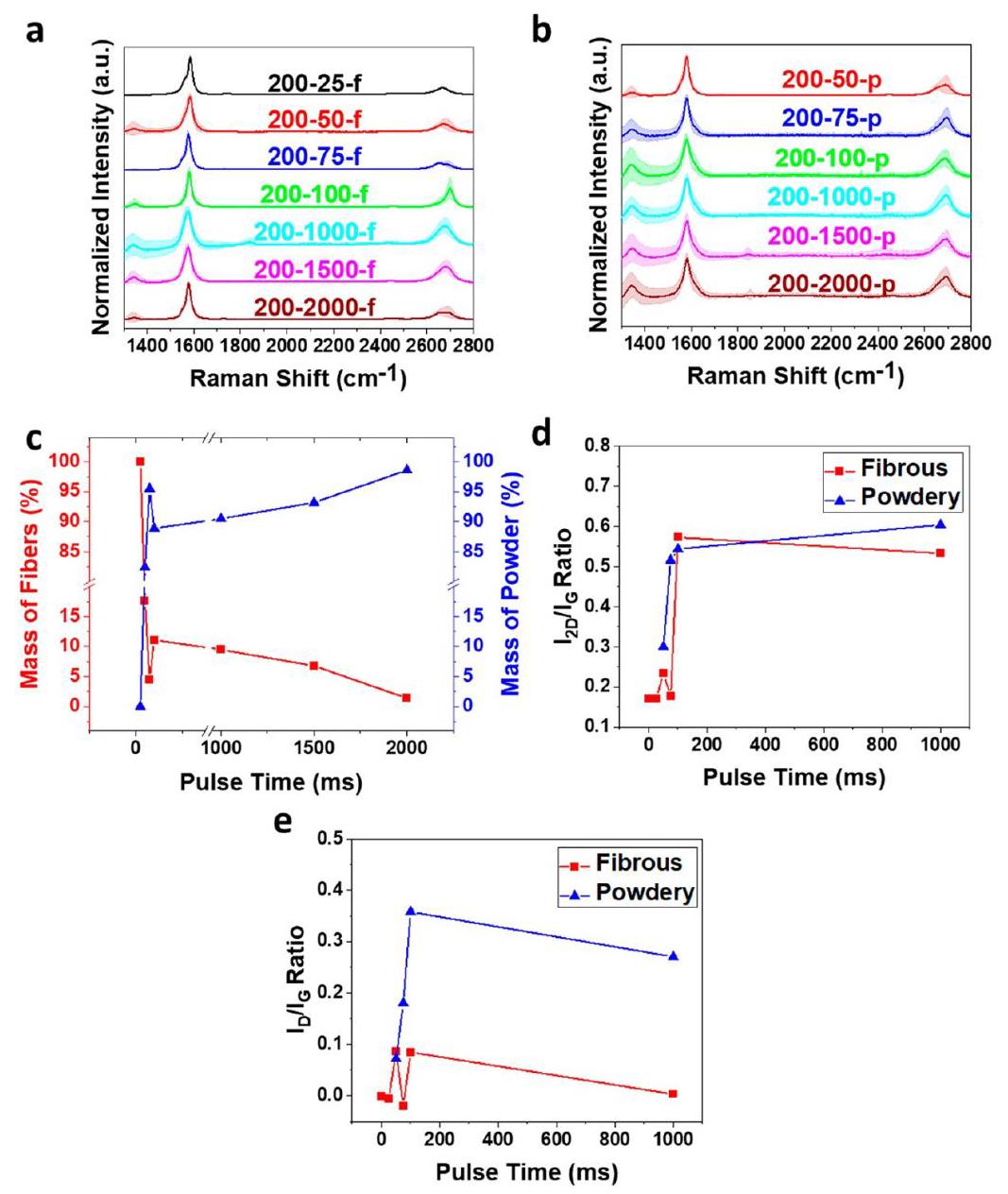

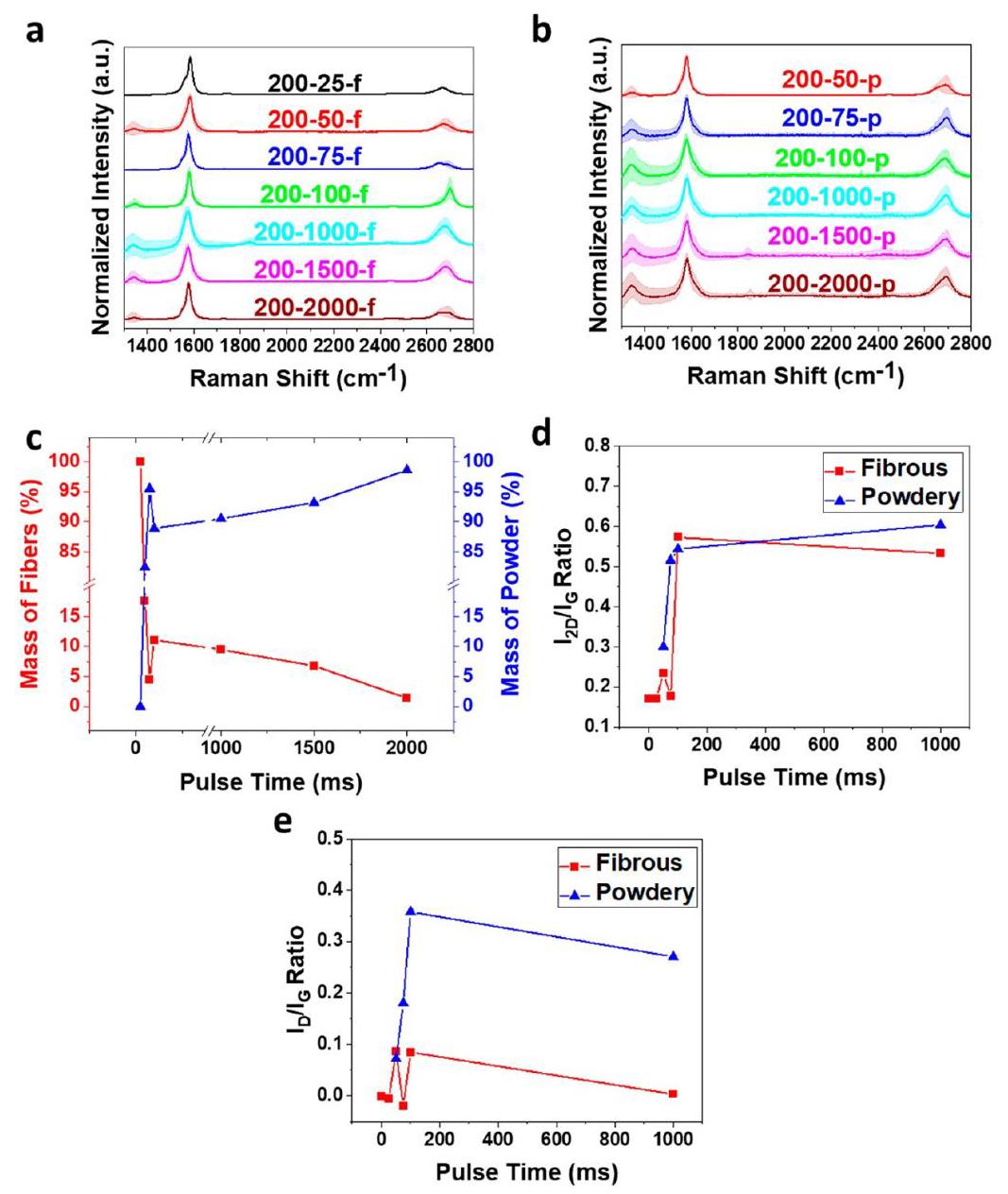

材料形态随脉冲时间的变化

随着脉冲时间增加,粉末状材料的比例逐渐增加,表明原始碳纳米管减少,GNR含量增加。粉末状部分显示出FG形态,在1000-2000ms的长脉冲时间下成为主导形态。

图3:不同脉冲时间下(a)纤维状和(b)粉末状FJH Meijo SWCNT的平均拉曼光谱

在纤维状部分,原始SWCNT是主导形态,同时含有较低比例的GNR。这种技术通过改变脉冲时间实现了对样品中不同碳形态的可调谐控制。

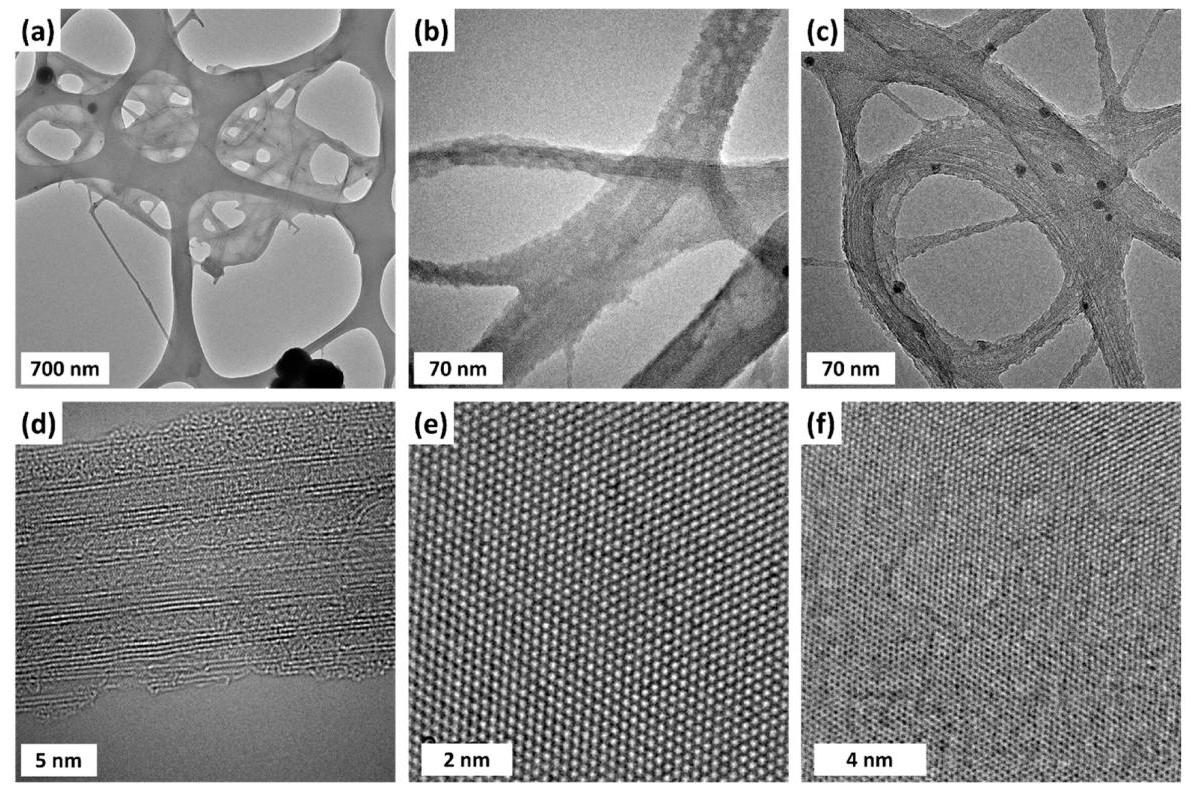

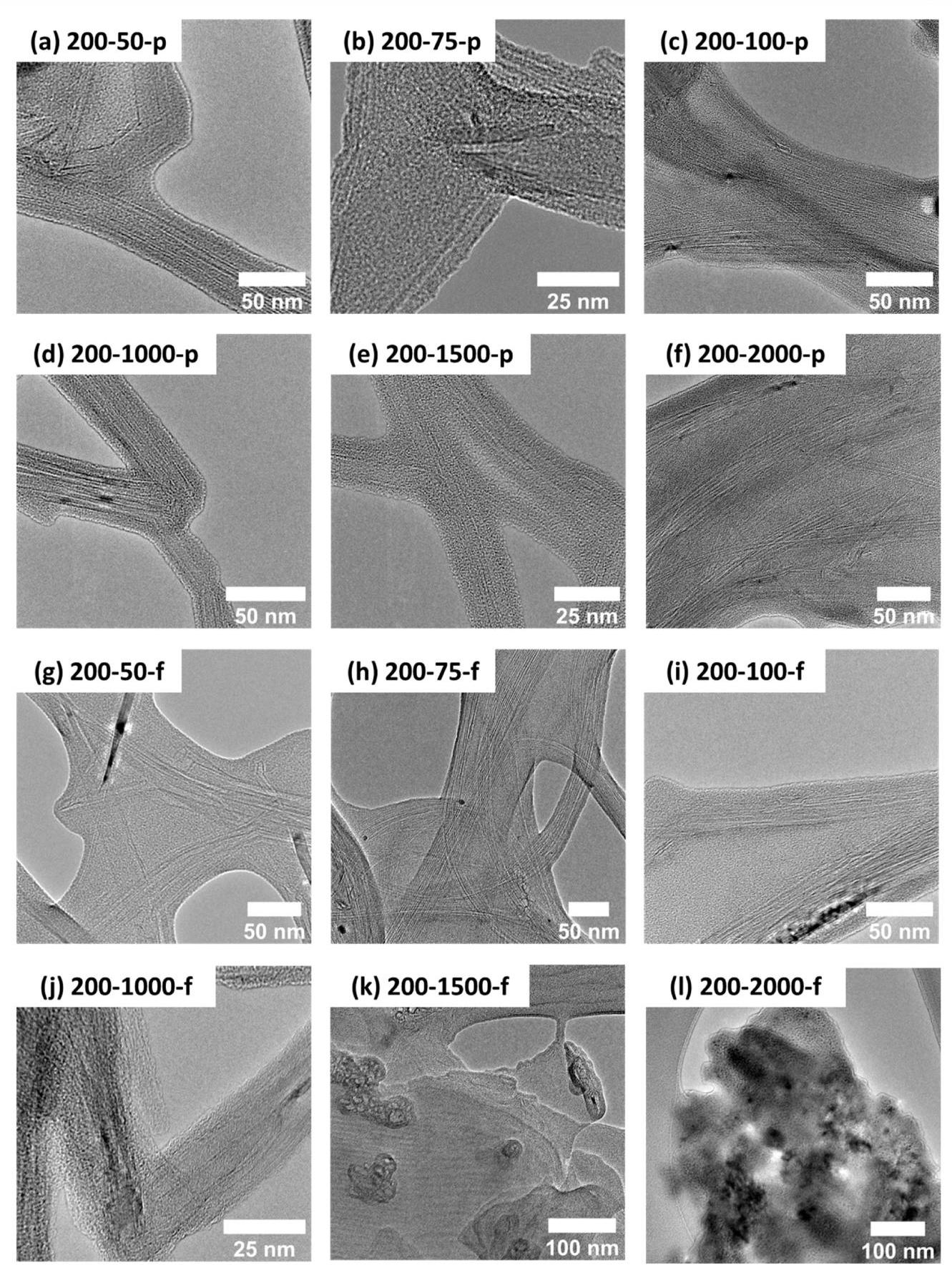

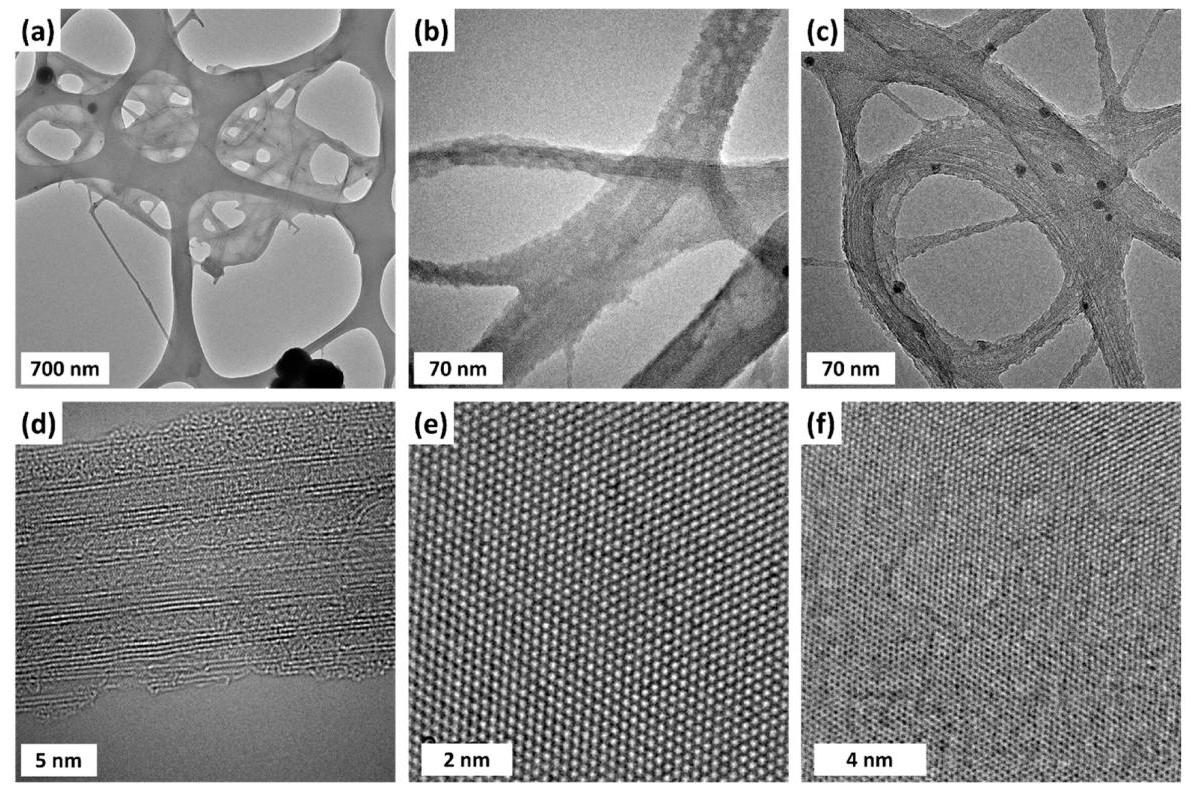

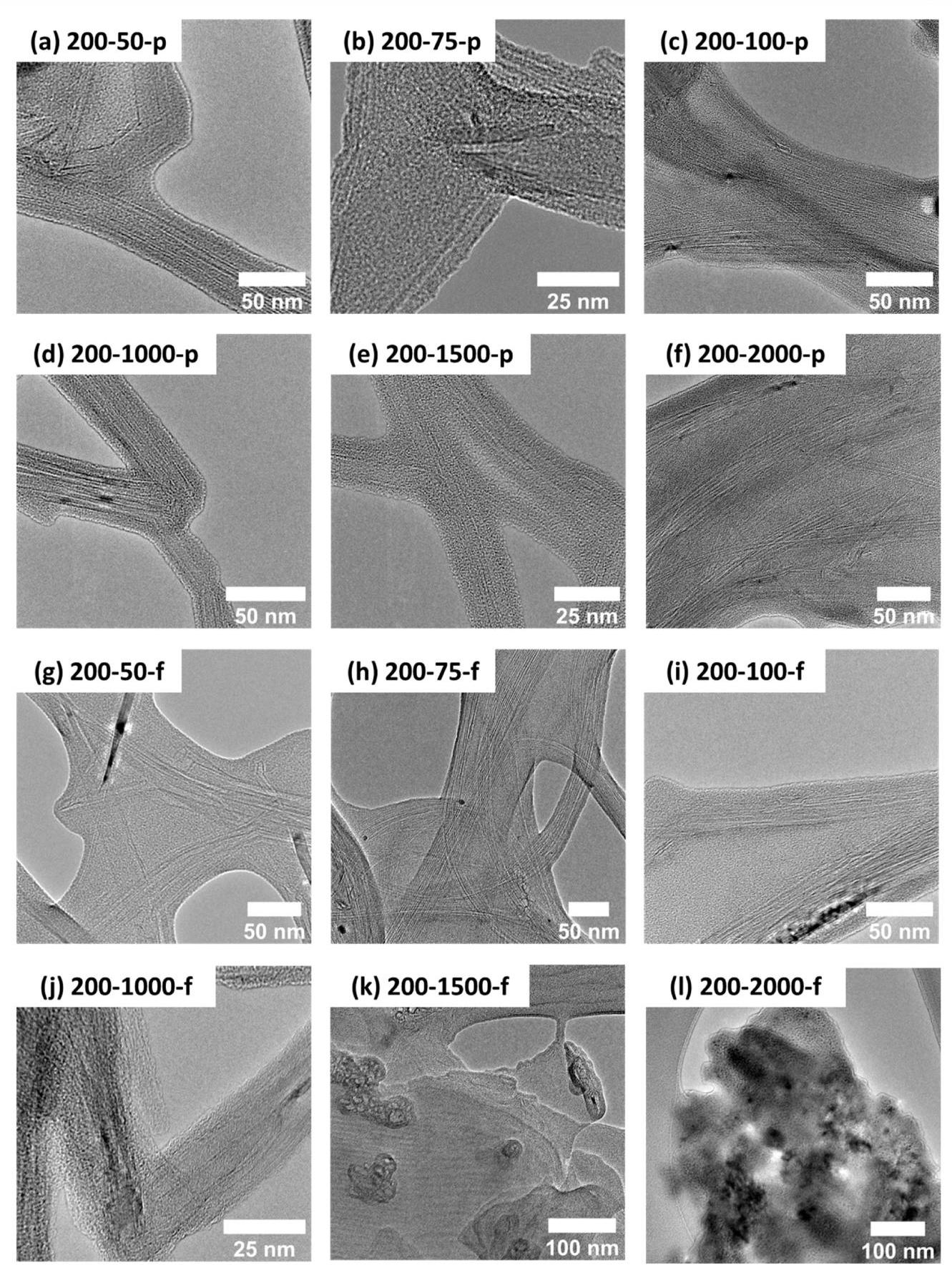

杂化材料的TEM分析

TEM图像显示,200-1000-p样品由长结构组成,这些结构明显是解压缩的纳米管形成的GNR。在某些区域,石墨烯呈现更有序的形式,而在其他区域,石墨烯呈现为具有旋转无序的条带,形成马赛克型结构。

图4:杂化材料的TEM图像和像差校正HRTEM图像

与原始Meijo SWCNT相比,FJH材料具有更粗糙的边缘,并在束之间显示石墨烯薄膜的形成。这些图像表明在同一样品中可以获得不同程度的石墨烯无序性。

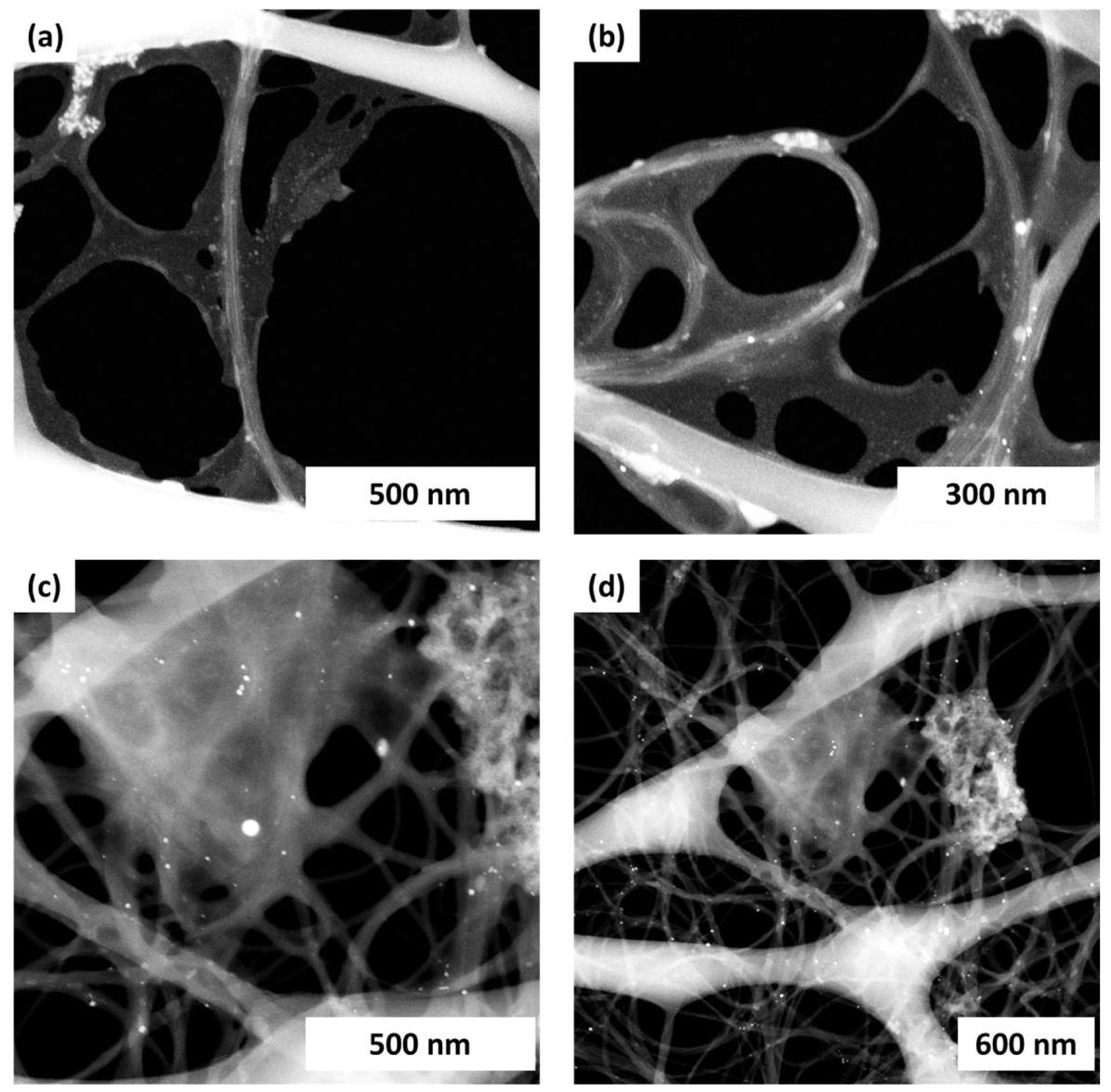

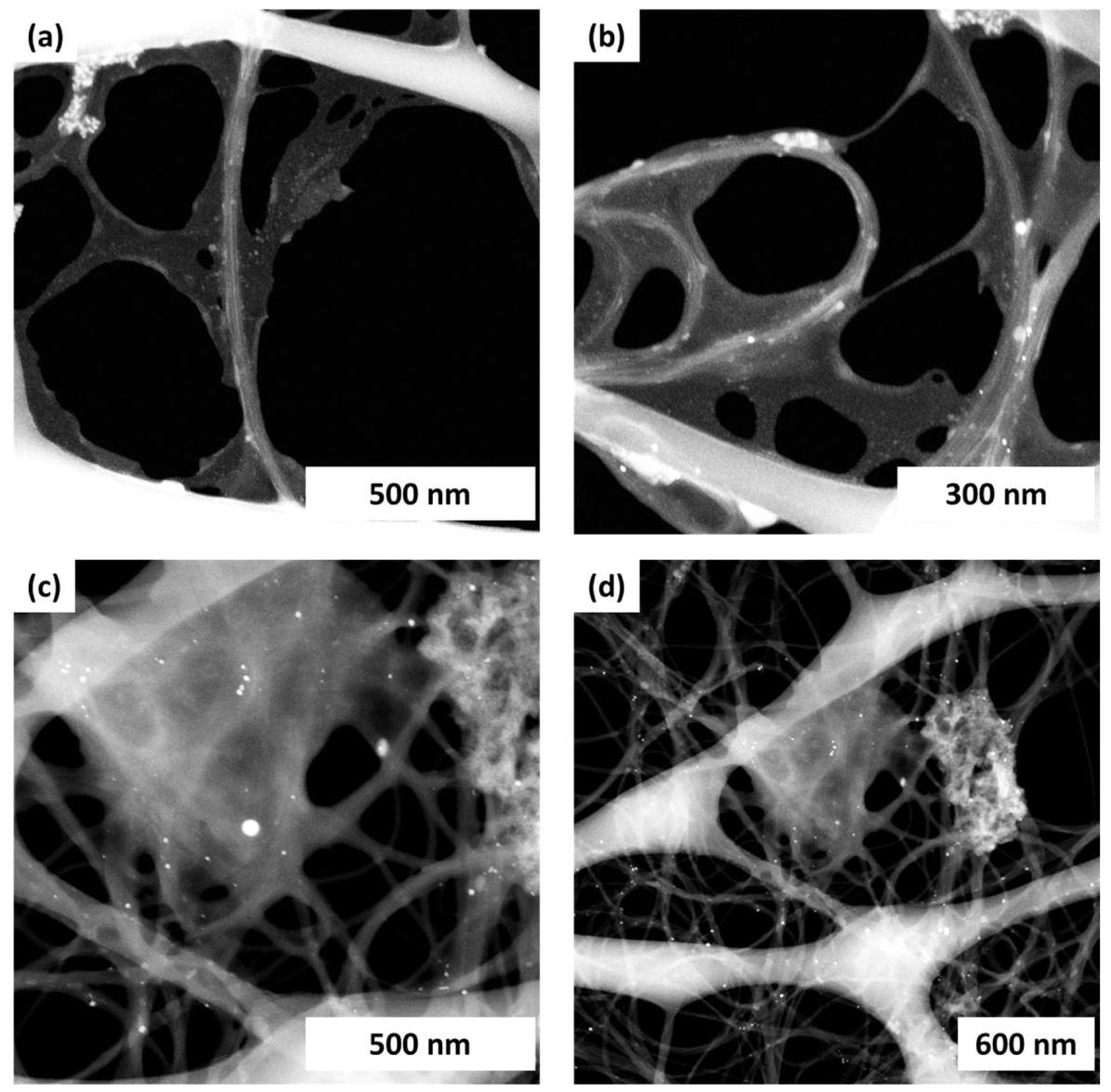

HAADF-STEM分析共价连接

HAADF-STEM图像显示了纤维状和粉末状材料中形成CNT-石墨烯混合结构的增强钢筋结构的共价连接。在粉末状部分,薄膜状石墨烯和CNT之间存在多个连接点,在纤维状部分也有发现,但频率较低。

图5:200-100-p(a,b)和200-100-f(c,d)的HAADF-STEM图像

这些图像证明形成了杂化材料,其中CNT解压缩并形成不同程度的GNR薄膜。200-100-f样品中共价连接的HRTEM图像可以在图S4中找到。

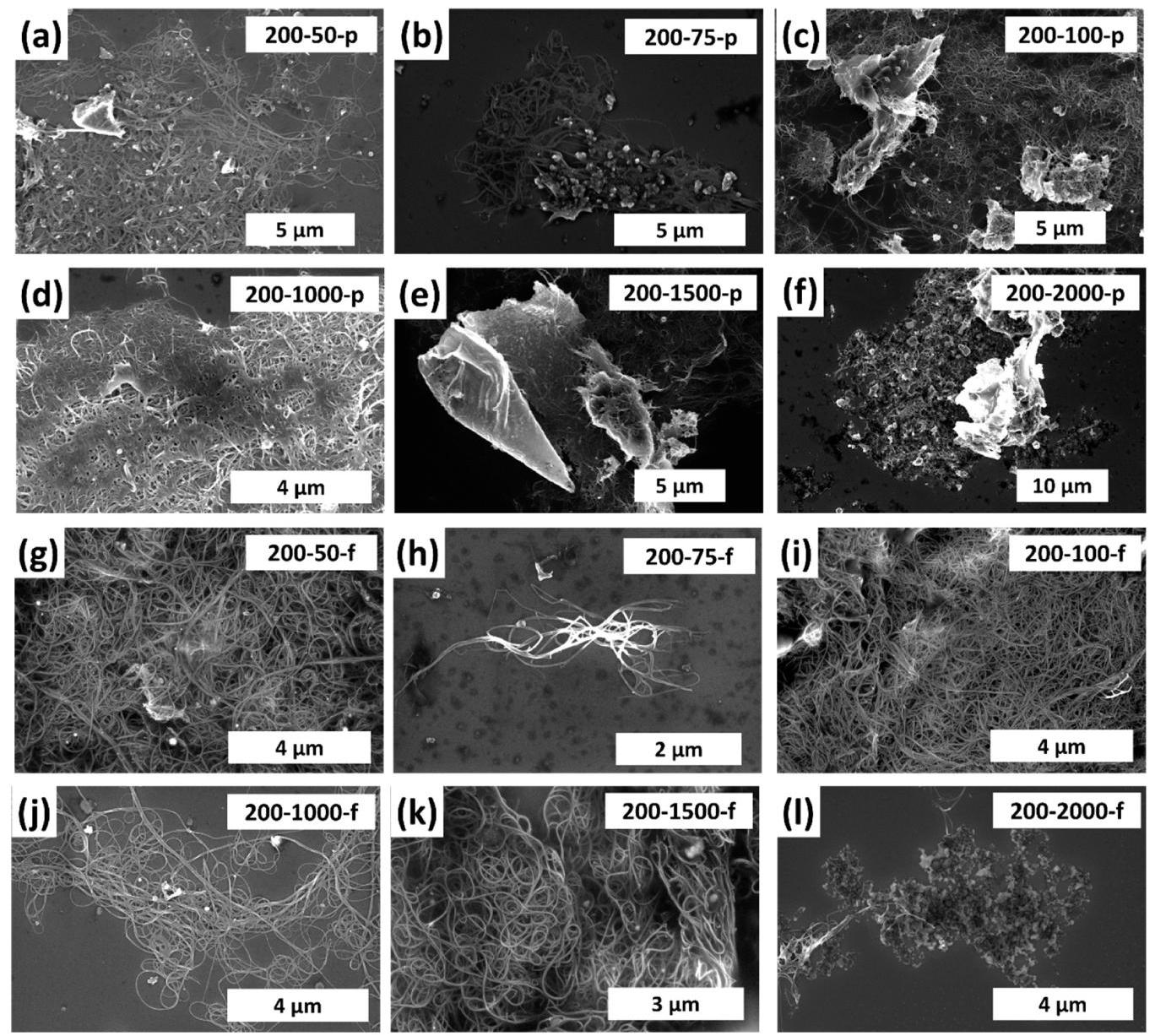

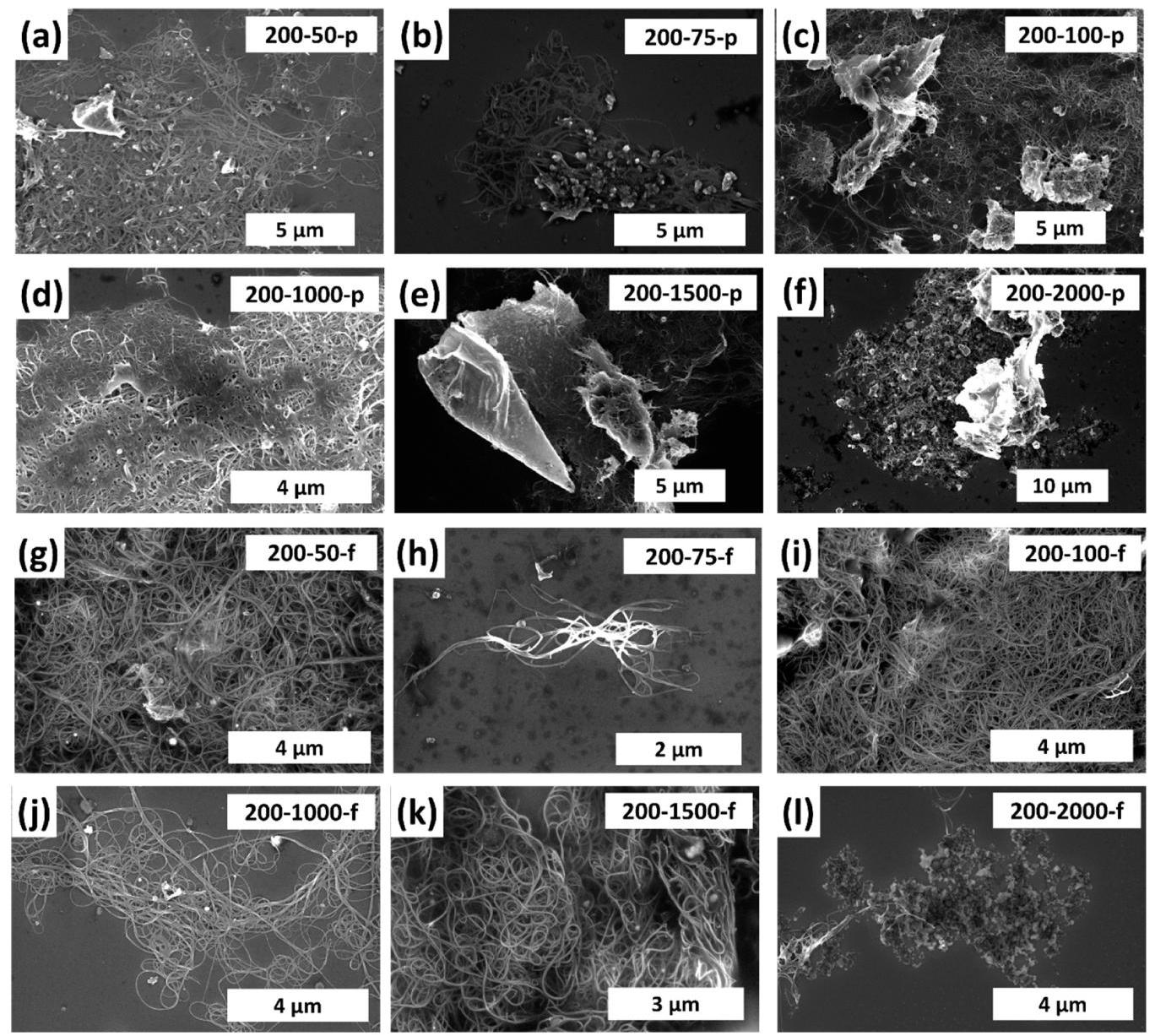

SEM形态分析

SEM图像显示,随着脉冲时间增加,FG的比例开始增加。交联GNR网络的形成也很明显,特别是在1000ms脉冲时间下。在增加的脉冲时间下,开始出现并主导更大的片状FG形态。

图6:粉末状FJH Meijo SWCNT在不同脉冲时间下的SEM图像

200-50-p的SEM图像显示原始SWCNT占主导,但有一些明显的交联,以及横向直径<50nm的FG薄片。也可以看到一些高达250nm的较大薄片。

TEM形态演变

粉末状部分的TEM图像表明,随着脉冲时间增加,GNR与FG形态的形成同时存在。在50ms时,可以看到小的FG薄片与SWCNT束;在75ms时,可以看到SWCNT束之间的连接;在100ms后,可以观察到SWCNT解压缩成GNR。

图7:粉末状FJH Meijo SWCNT在不同脉冲时间下的代表性TEM图像

在1000ms和1500ms时,可以看到更大程度的解压缩,特别是在SWCNT束之间的连接处。最终,在2000ms时,可以看到含有SWCNT的FG薄膜。

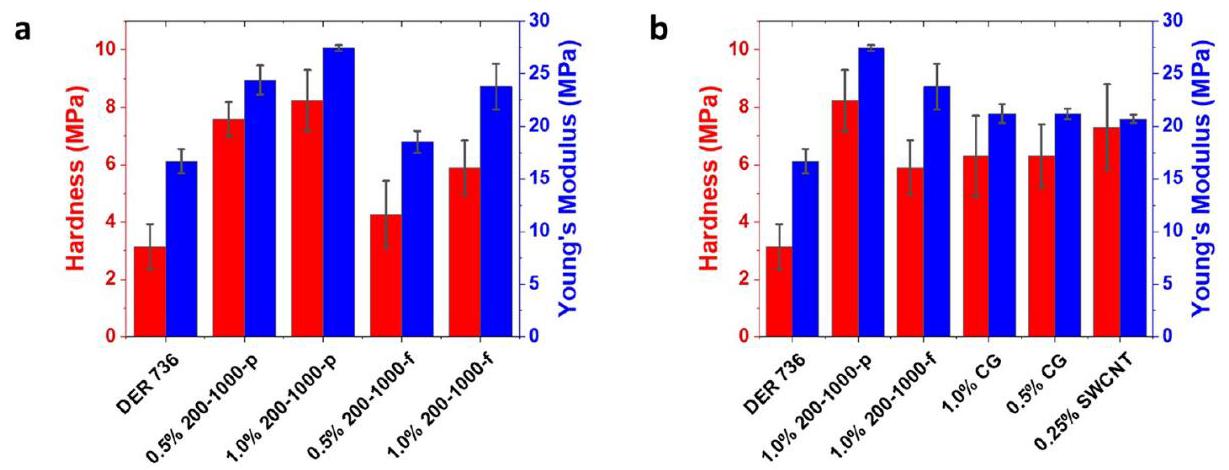

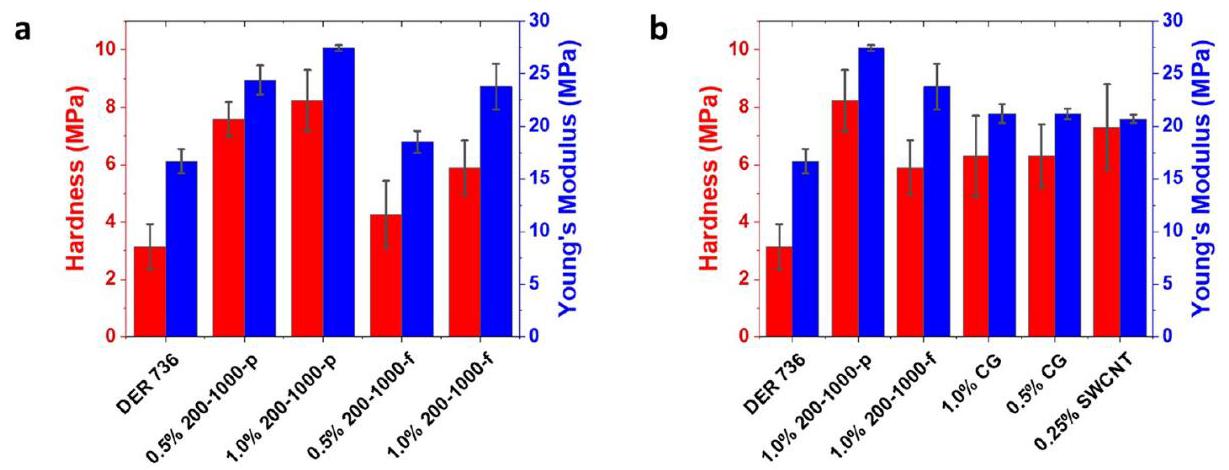

复合材料力学性能增强

使用FJH SWCNT作为增强添加剂的复合材料摩擦压痕表明,添加粉末状或纤维状部分都能增强材料的机械性能。添加1wt%粉末状部分可使硬度和杨氏模量分别增加162%和64%。

图8:微观机械性能表征。(a)含有FJH SWCNT的环氧复合材料摩擦压痕结果;(b)含有商业石墨烯和SWCNT的复合材料性能对比

添加1wt%纤维状部分可使硬度和杨氏模量分别增加88%和42。使用粉末状材料观察到更大的增强效果,这归因于粉末状材料增强的分散性。