Flash Joule Heating Synthesis of Carbon Supported Ultrafine Metallic Heterostructures for High-Performance Overall Water Splitting

闪速焦耳加热合成碳载超细金属异质结构用于高性能全水解

Ping Li a, Wenjie Wei a, Jin Li a, Yanru Liu a, Kaicai Fan b, *, Lingbo Zong a, *, Lei Wang a

a 青岛科技大学化学与分子工程学院

b 青岛科技大学材料科学与工程学院

DOI: 10.1016/j.jallcom.2023.169630 | Journal of Alloys and Compounds | 2023

PDF原文

论文亮点

- 开发了一种简便的闪速焦耳加热技术,用于制备碳布上负载的超细Cu和Ru金属异质结构(Ru-Cu@CM/CC)双功能电催化剂。

- Ru-Cu@CM/CC在酸性和碱性电解质中均表现出优异的析氢反应(HER)和析氧反应(OER)活性,性能优于Pt/C和RuO₂基准催化剂。

研究背景

- 氢能作为一种清洁可持续的能源载体,是应对日益严重的能源危机和环境问题的最佳方案。电化学水电解是一种清洁、可持续且有效的无碳制氢方法。

- 水电解的实际应用受到HER和OER缓慢动力学的显著阻碍,这导致电解槽能量损失大。开发高效的双功能电催化剂(能够同时催化HER和OER)至关重要。

- 超细纳米粒子易于团聚且在苛刻酸性条件下易溶解。将其负载到碳基质上可以有效抑制纳米粒子的团聚和溶解。异质结构可以调节反应中间体的吸附/解吸行为,增强电催化活性。

研究方法

材料合成 (Ru-Cu@CM/CC):

- 将碳布浸泡在含1.0 mM 1,3,5-苯三甲酸的乙醇溶液中40分钟。

- 随后将其置于含1.0 mM 醋酸铜的乙醇溶液中20分钟。

- 重复上述步骤四次,然后在50°C下干燥6小时。

- 将所得样品放入聚四氟乙烯内衬的高压釜中,釜内含1,3,5-苯三甲酸、Cu(NO₃)₂ (7.5 mL, 0.05 M) 和 RuCl₃ (7.5 mL, 0.01 M) 的混合溶液。

- 反应釜在150°C的烘箱中加热12小时,得到 Ru@Cu-MOFs/CC 前驱体。

- 将前驱体在氮气保护下,于焦耳炉中1000°C下快速热解仅0.5秒,最终得到 Ru-Cu@CM/CC 催化剂。

对比样品 (Cu@CM/CC): 采用类似的合成方法,但不添加 RuCl₃。

表征技术: X射线衍射 (XRD)、X射线光电子能谱 (XPS)、扫描电子显微镜 (SEM)、透射电子显微镜 (TEM)、高角度环形暗场扫描透射电子显微镜 (HAADF-STEM)、能量色散X射线光谱 (EDS) mapping、电感耦合等离子体质谱 (ICP-MS)。

电化学测试: 使用标准三电极体系,在1.0 M KOH (碱性) 和0.5 M H₂SO₄ (酸性) 电解液中测试HER和OER性能。工作电极为所制备的样品,对比基准为Pt/C (HER) 和 RuO₂ (OER)。稳定性通过循环伏安(CV)加速降解测试和计时电流法(i-t)测试评估。

主要结论

- 成功通过闪速焦耳加热策略合成了碳布上负载的碳包覆超细Cu和Ru金属异质结构 (Ru-Cu@CM/CC)。

- Ru-Cu@CM/CC 在碱性、酸性和中性电解质中均表现出优异的HER和OER反应动力学、低过电位和长期稳定性,性能超越贵金属基准催化剂 (Pt/C 和 RuO₂)。

- 使用 Ru-Cu@CM/CC 作为阴阳极的双电极电解槽,在碱性和酸性介质中分别仅需1.57 V和1.60 V的低槽压即可达到10 mA cm⁻²的电流密度,并展现出卓越的耐久性。

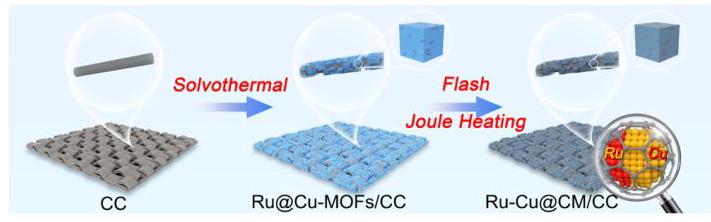

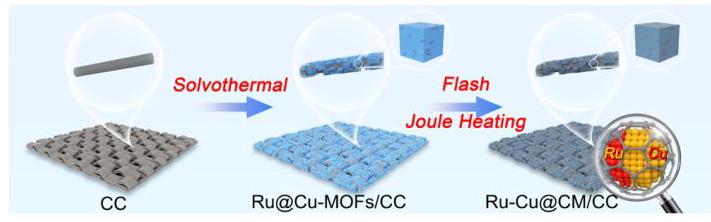

结果与讨论:催化剂合成与表征 (Scheme 1)

图 Scheme 1. Ru-Cu@CM/CC的合成示意图。首先通过溶剂热法在碳布上制备Ru@Cu-MOFs/CC前驱体,然后通过闪速焦耳加热进行碳热还原,最终形成碳基质中限域的Cu和Ru金属异质结构。

分析结果: 该示意图清晰地展示了催化剂的两步合成策略:1) 溶剂热法构建MOF前驱体并嵌入Ru纳米晶;2) 闪速焦耳加热实现Cu物种的瞬间碳热还原、MOF碳化以及Cu/Ru异质结构的形成。该方法快速、高效,且能保持前驱体的形貌。

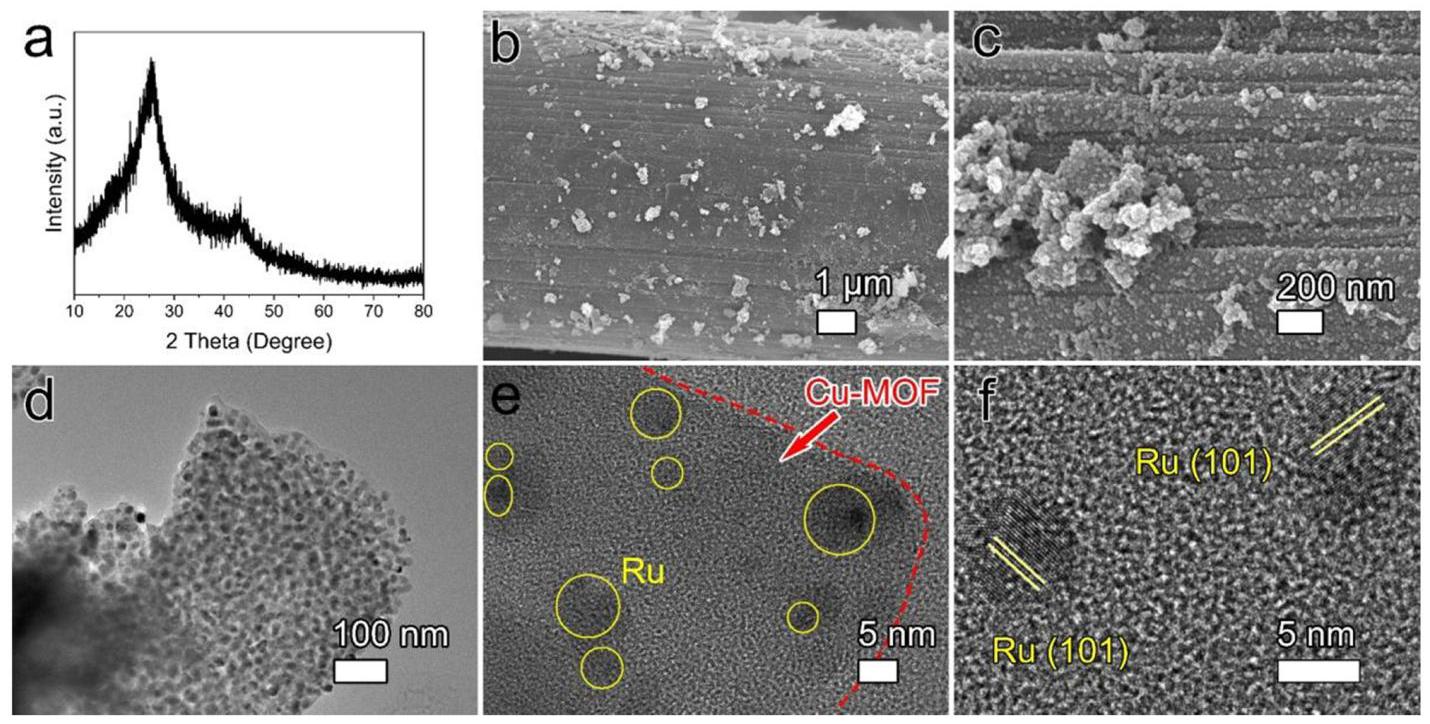

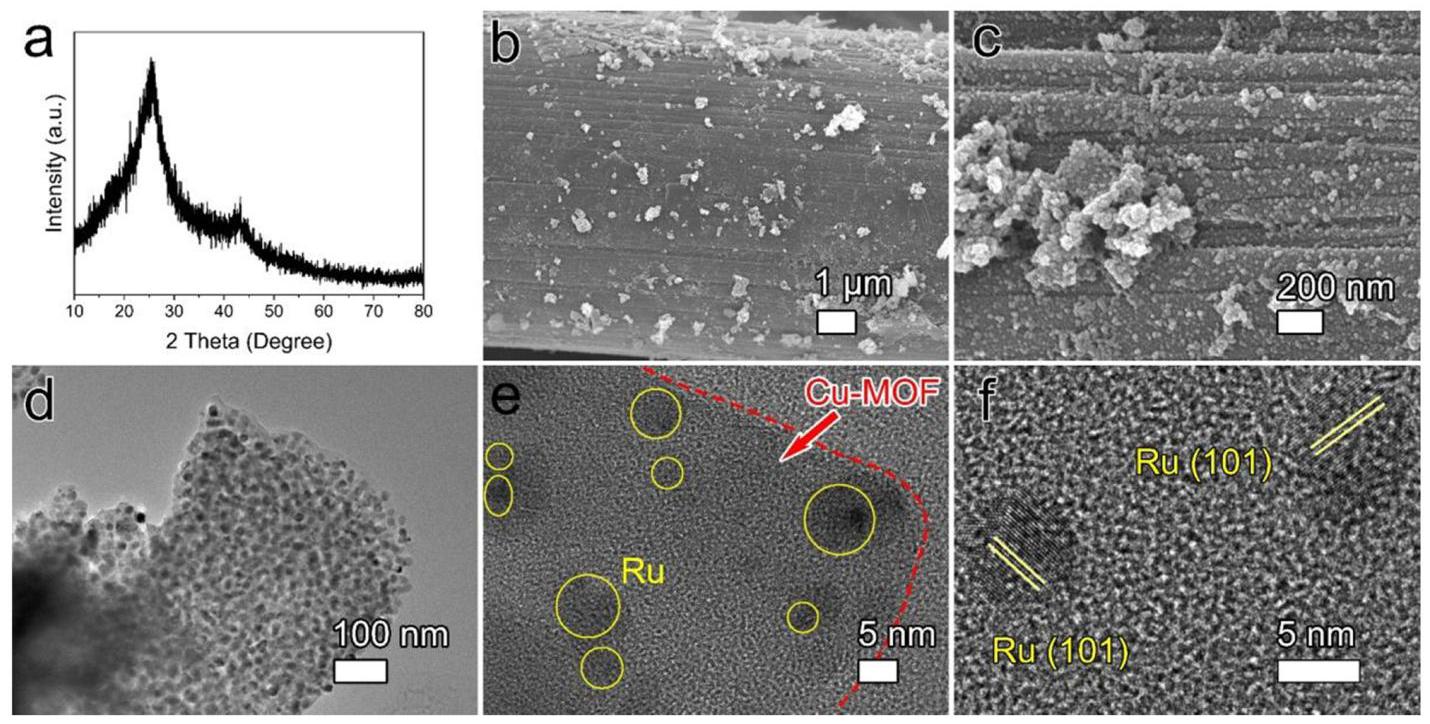

结果与讨论:前驱体Ru@Cu-MOFs/CC的表征 (Fig. 1)

图 1. (a) Ru@Cu-MOFs/CC的XRD图谱。(b, c) Ru@Cu-MOFs/CC的SEM图像。(d) Ru@Cu-MOFs/CC的TEM图像和(e) 负载的Ru纳米晶的尺寸分布。(f) Ru@Cu-MOFs/CC的HR-TEM图像。

分析结果: XRD显示形成了低结晶度的MOF。SEM和TEM表明小的Ru@Cu-MOFs纳米颗粒均匀涂覆在碳布上,虽然观察到一些团聚现象。TEM进一步证实了在Cu-MOFs中良好分散的Ru纳米颗粒(平均尺寸约5.28 nm)而没有聚集。HR-TEM显示了金属Ru的晶格条纹((101)晶面,d=2.05 Å),证明在溶剂热过程中Ru阳离子被还原形成了金属Ru纳米晶。这些结果证明了Ru物种成功嵌入到同时生成的Cu-MOFs纳米颗粒中。

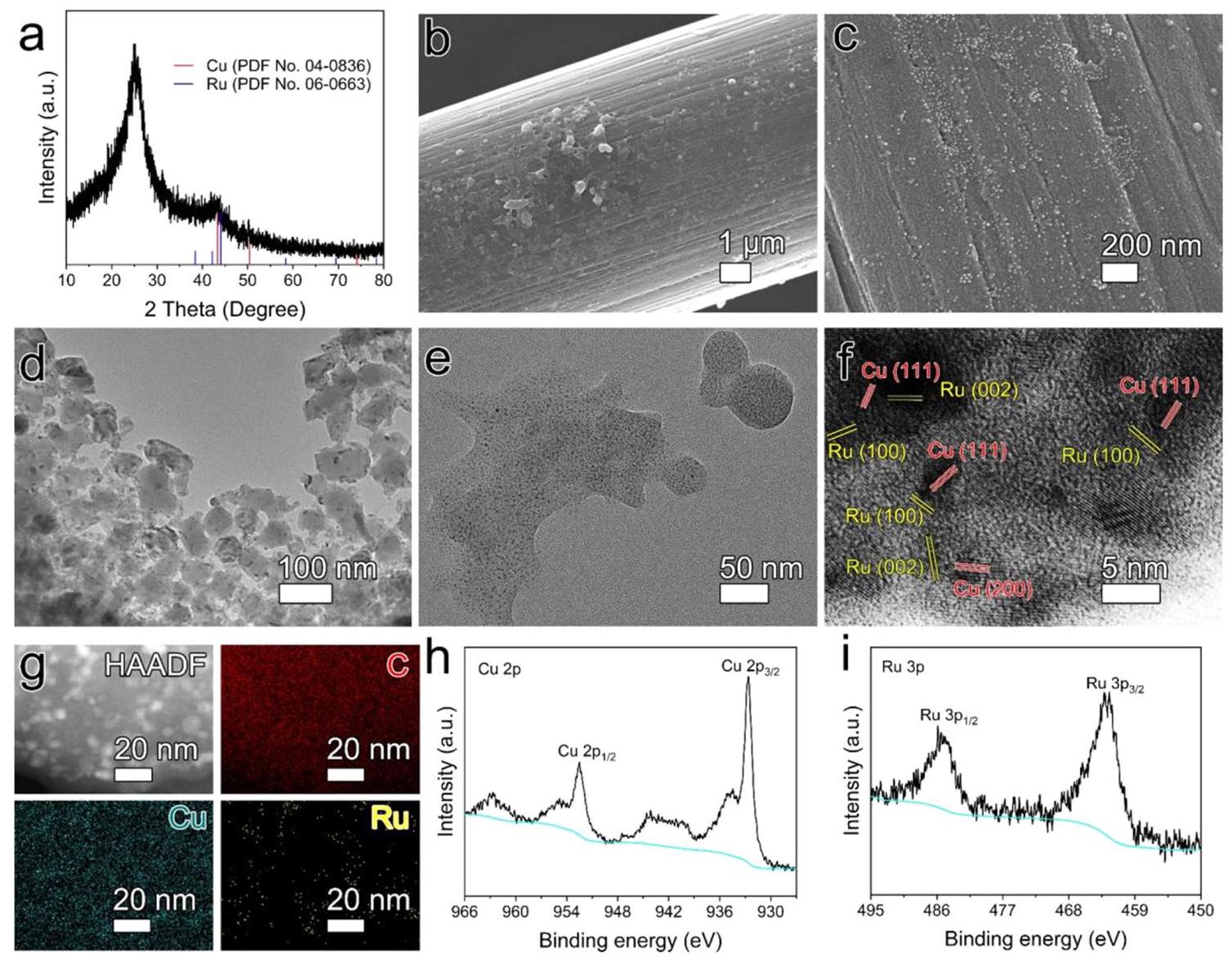

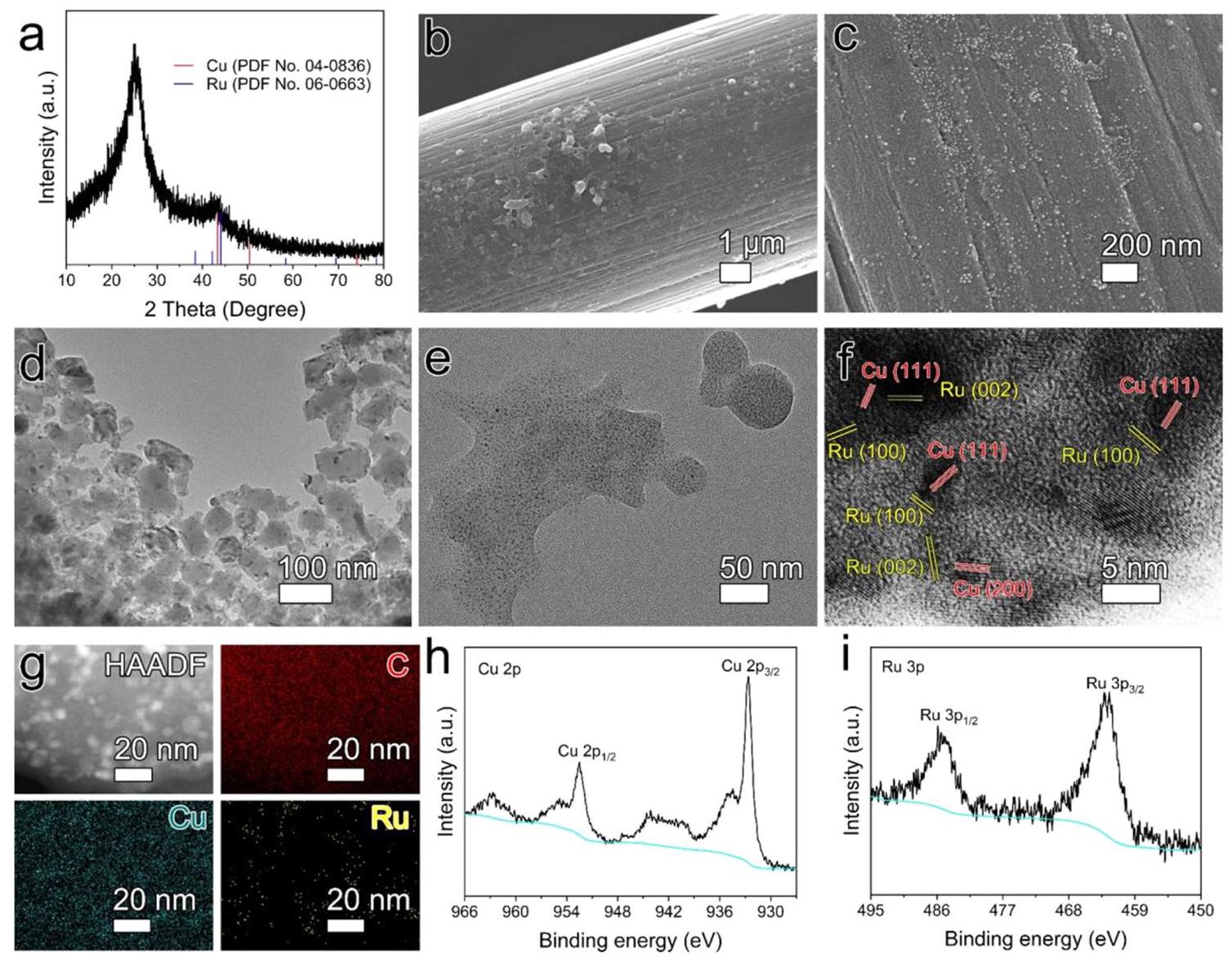

结果与讨论:最终催化剂Ru-Cu@CM/CC的表征 (Fig. 2)

图 2. (a) Ru-Cu@CM/CC的XRD图谱。(b, c) Ru-Cu@CM/CC的典型SEM图像。(d-e) TEM图像,和(f) Ru-Cu@CM/CC的HR-TEM图像。(g) Ru-Cu@CM/CC的HAADF-STEM图像和相应的EDS元素分布图。Ru-Cu@CM/CC的 (h) Cu 2p 和 (i) Ru 3p 高分辨率XPS光谱。

分析结果: XRD证实了金属Cu和Ru纳米晶的存在,表明Cu-MOFs中的Cu物种被还原,且原始的Ru纳米晶得以保留。SEM显示Ru-Cu@CM/CC继承了前驱体的形貌,纳米颗粒均匀分散在碳布上。TEM和HR-TEM清晰地显示了被限制在碳基质中的高度分散的超细Cu和Ru纳米晶,具有高结晶度和清晰的晶格条纹,与XRD结果一致。HAADF-STEM和EDS mapping证明了Cu和Ru元素的存在且均匀分布。XPS分析表明Cu物种被还原为金属态Cu,Ru主要以金属态存在。这些结果表明闪速焦耳加热策略成功制备了碳基质中限域的Cu/Ru金属异质结构,且形貌保持良好,有利于反应物和导电载体之间的快速传质和电子转移。

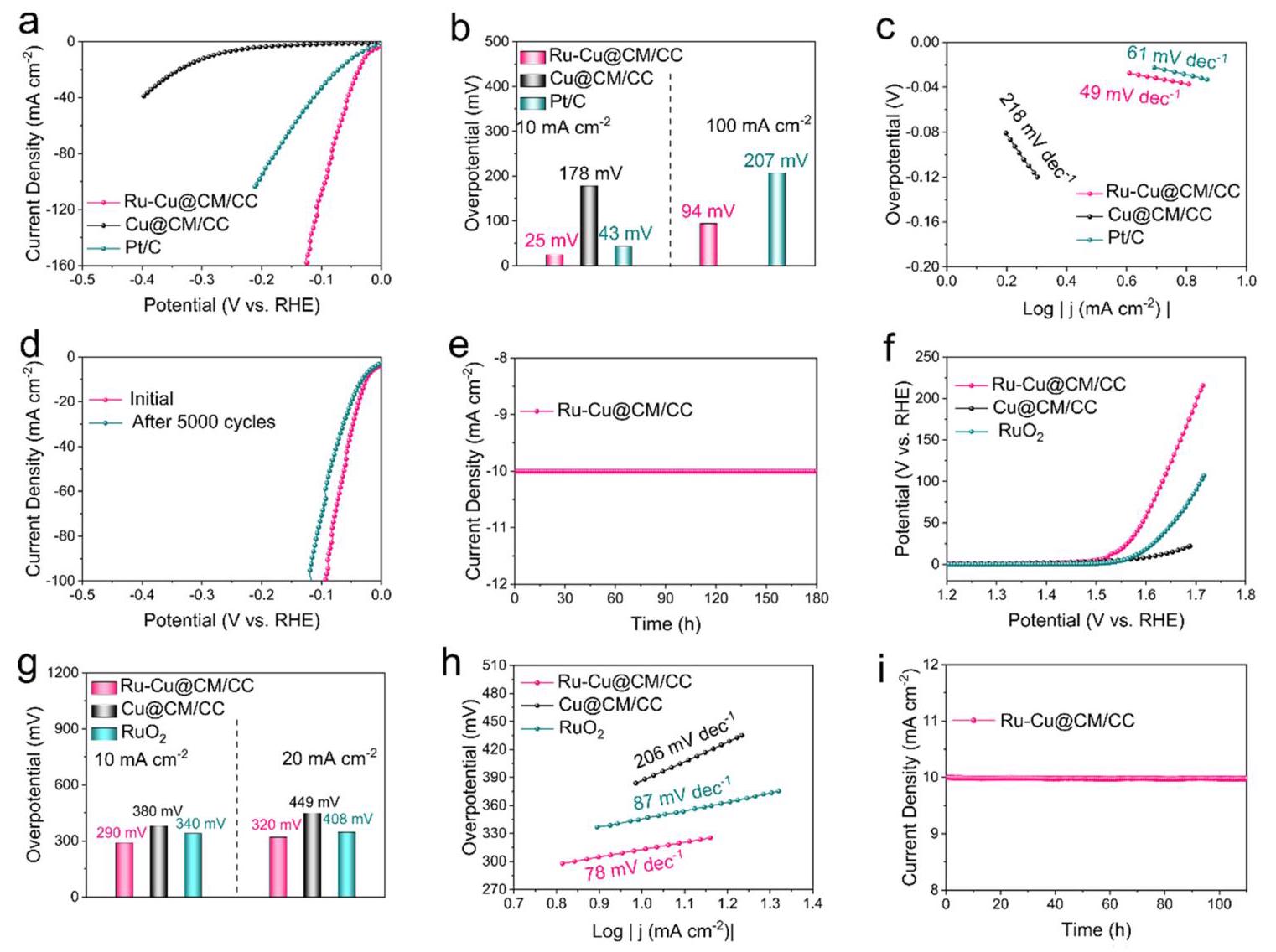

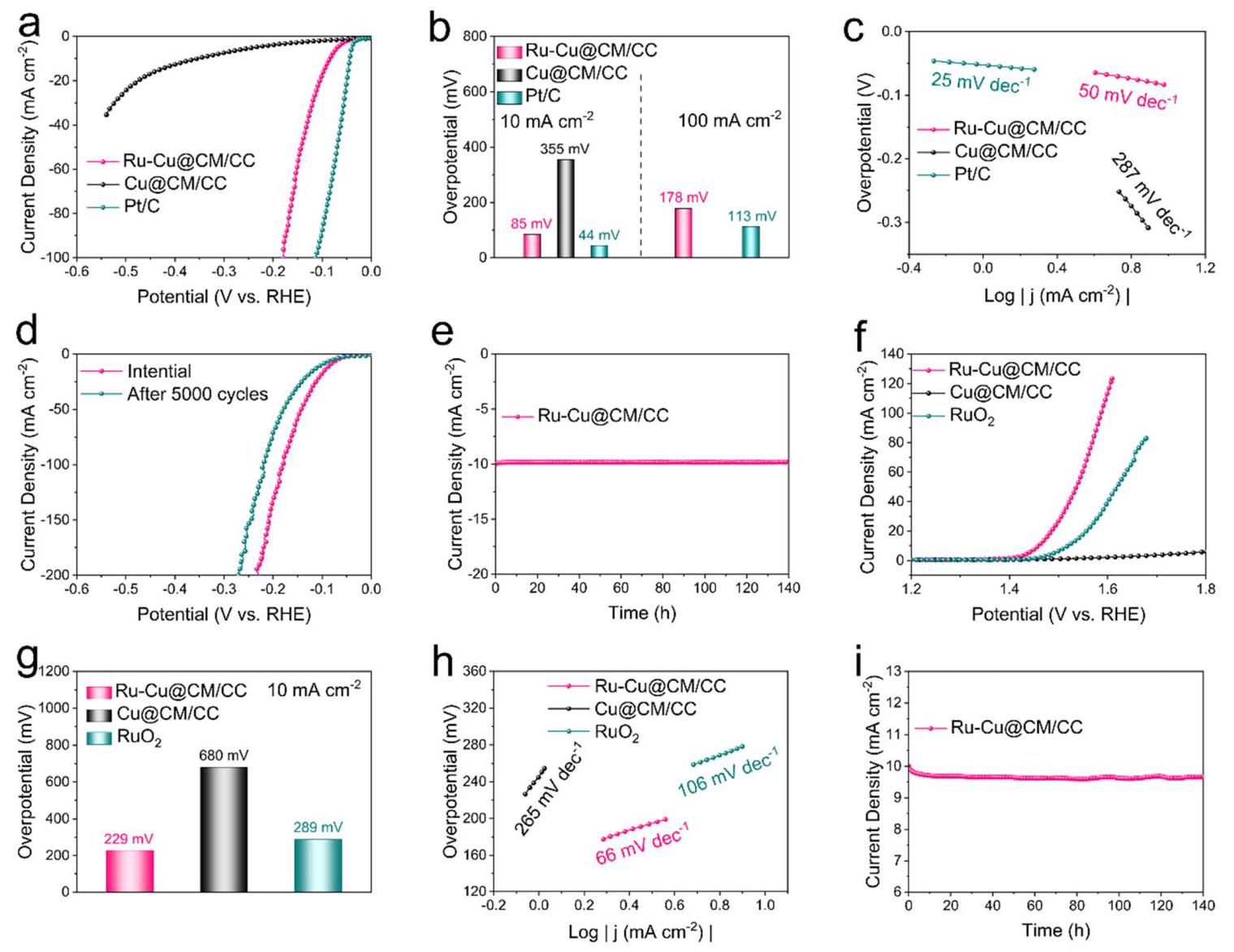

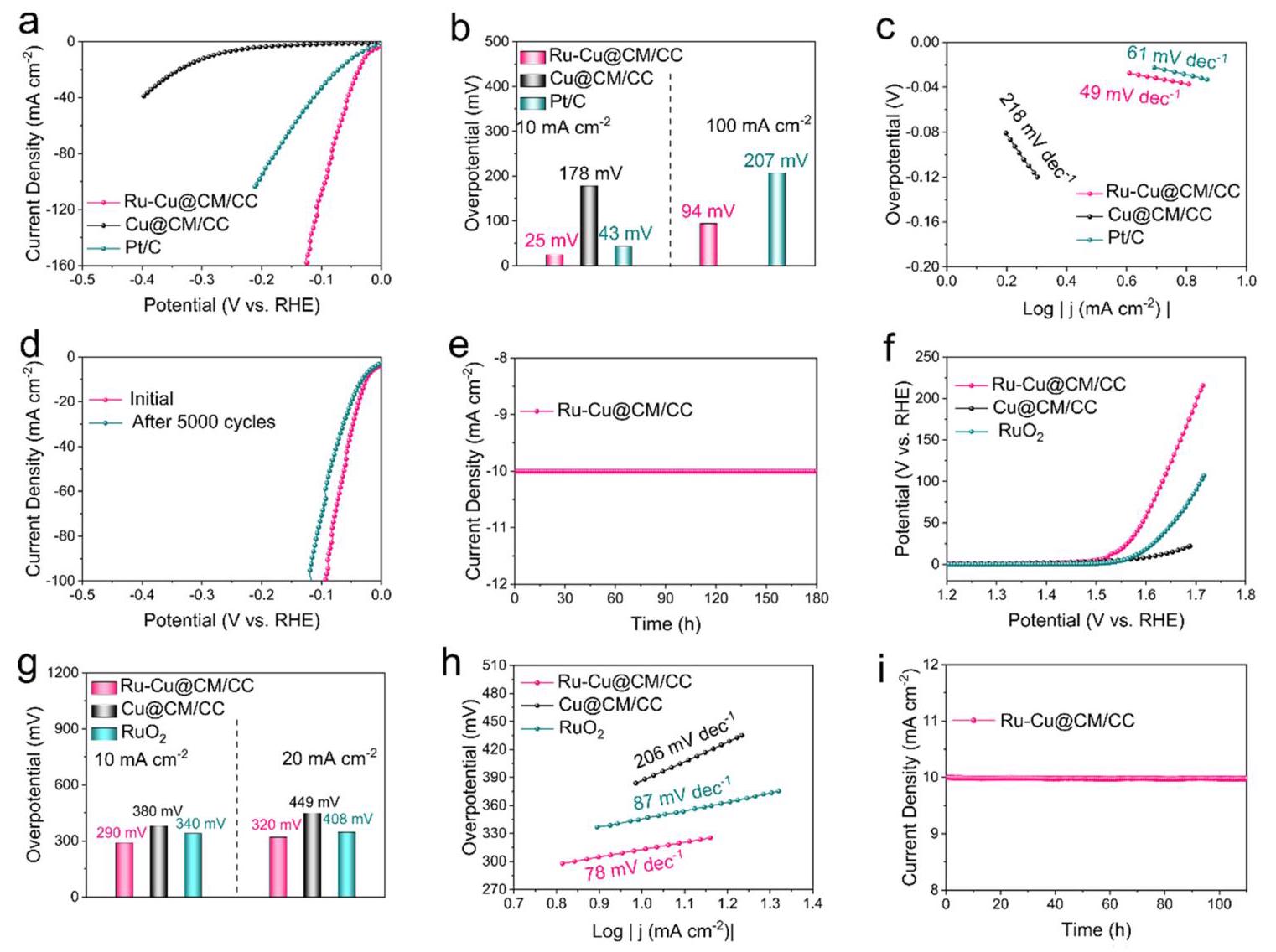

结果与讨论:碱性HER和OER性能 (Fig. 3)

图 3. (a) Ru-Cu@CM/CC, Cu@CM/CC 和 Pt/C 在 1.0 M KOH 中的HER极化曲线。(b) 在10和100 mA cm⁻²电流密度下过电位的比较。(c) 相应的Tafel图。(d) Ru-Cu@CM/CC在第一次循环和5000次CV循环后的极化曲线。(e) Ru-Cu@CM/CC在-25 mV下的计时电流测试。(f) Ru-Cu@CM/CC, Cu@CM/CC 和 RuO₂ 在 1.0 M KOH 中的OER极化曲线。(g) 在10和20 mA cm⁻²电流密度下过电位的比较。(h) 相应的Tafel图。(i) Ru-Cu@CM/CC在290 mV过电位下的计时电流测试。

分析结果: Ru-Cu@CM/CC在碱性介质中表现出卓越的HER活性,达到10和100 mA cm⁻²电流密度所需的过电位(25 mV和94 mV)远低于Pt/C基准,Tafel斜率(49 mV dec⁻¹)也表明其优异的反应动力学。优异的性能归因于Ru和Cu异质结构的协同效应:Ru促进水分子解离,而Cu优化氢中间体的吸附/解吸。Ru-Cu@CM/CC同时也表现出出色的OER活性(η₁₀ = 290 mV)和稳定性(120小时连续运行)。Cu@CM/CC的HER和OER活性可忽略不计,突出了Ru的关键作用。催化剂直接生长在导电碳布上,避免了使用绝缘聚合物粘合剂,有利于电子传输和稳定性。

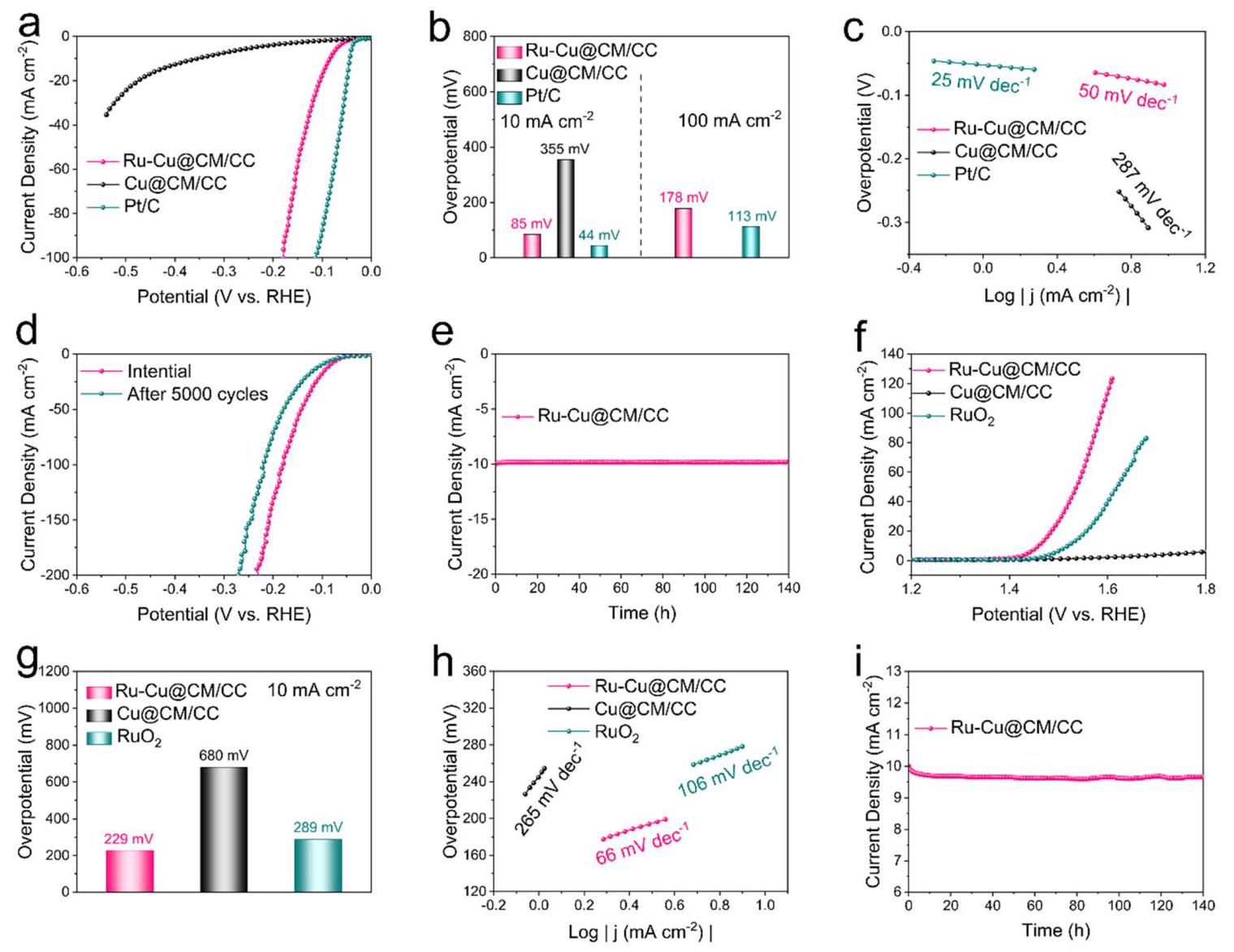

结果与讨论:酸性HER和OER性能 (Fig. 4)

图 4. (a) Ru-Cu@CM/CC, Cu@CM/CC 和 Pt/C 在 0.5 M H₂SO₄ 中的HER极化曲线。(b) 在10和100 mA cm⁻²电流密度下过电位的比较。(c) 相应的Tafel图。(d) Ru-Cu@CM/CC在第一次循环和5000次CV循环后的极化曲线。(e) Ru-Cu@CM/CC在-85 mV下的计时电流测试。(f) Ru-Cu@CM/CC, Cu@CM/CC 和 RuO₂ 在 0.5 M H₂SO₄ 中的OER极化曲线。(g) 在10 mA cm⁻²电流密度下过电位的比较。(h) 相应的Tafel图。(i) Ru-Cu@CM/CC在229 mV过电位下的计时电流测试。

分析结果: Ru-Cu@CM/CC在酸性介质中同样展现出优异的双功能活性。对于HER,达到10 mA cm⁻²所需的过电位为85 mV,Tafel斜率为50 mV dec⁻¹,性能接近Pt/C且稳定性极佳(140小时)。对于OER,Ru-Cu@CM/CC的性能显著优于商业RuO₂基准,过电位(η₁₀ = 229 mV)和Tafel斜率(66 mV dec⁻¹)更低,并在140小时测试中保持稳定。这表明Ru-Cu@CM/CC能够耐受苛刻的酸性环境,满足实际PEM电解槽的要求。Cu@CM/CC在酸性条件下的OER活性几乎为零,再次证明了Ru的重要性以及异质结构的协同效应。

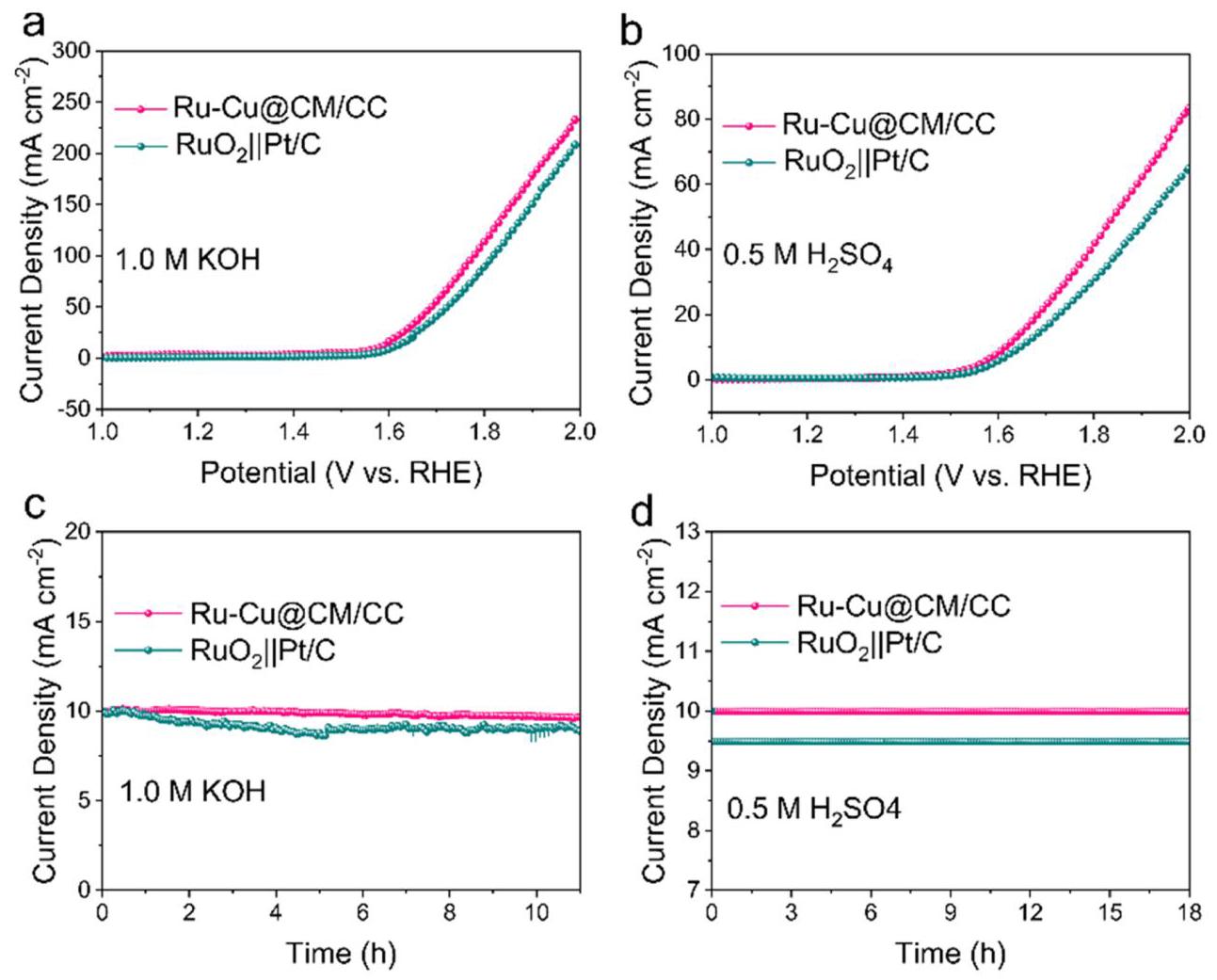

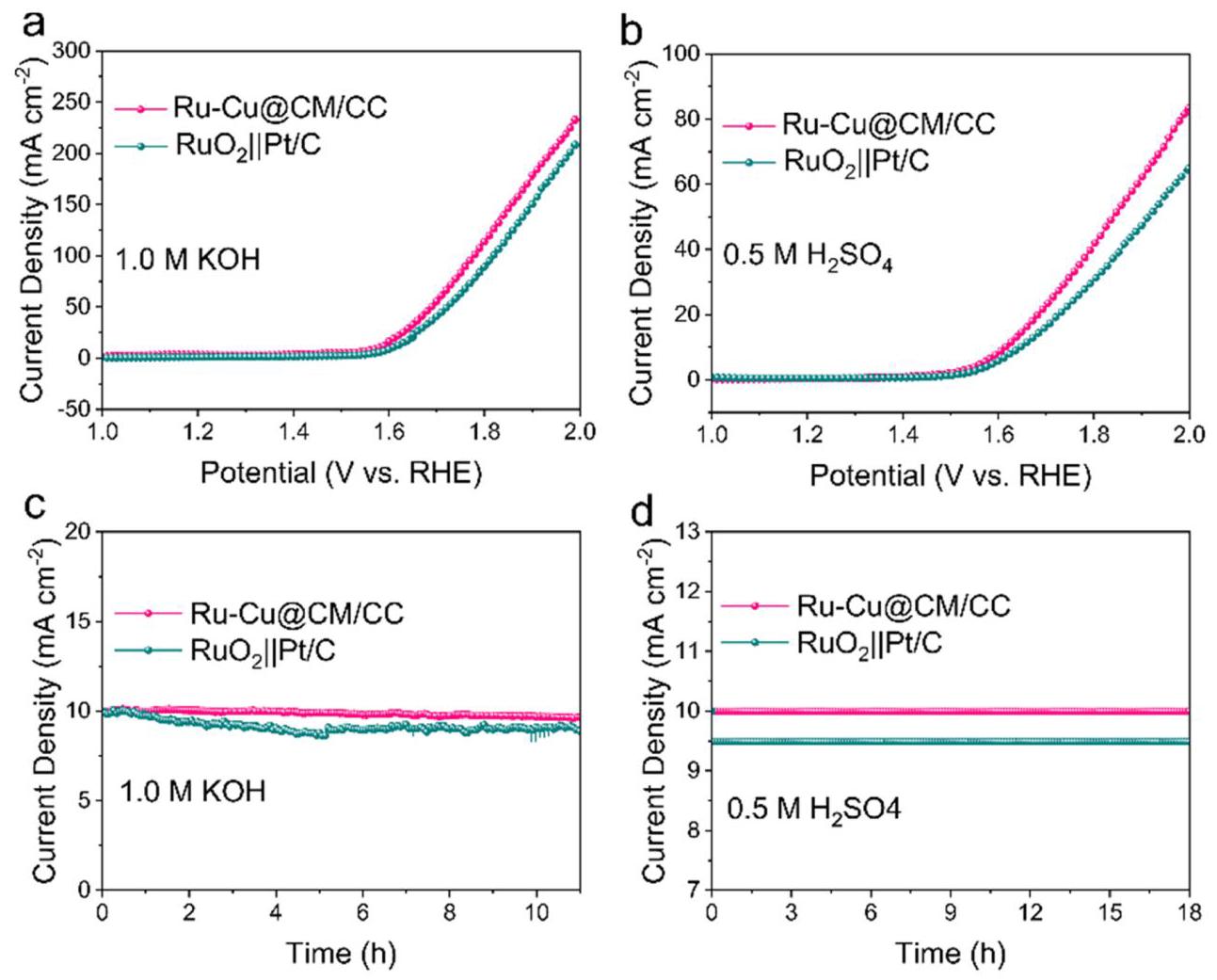

结果与讨论:全水解性能 (Fig. 5)

图 5. 使用Ru-Cu@CM/CC(双功能)和 Pt/C + RuO₂(分别作为阴极和阳极)的双电极电解槽在 (a) 1.0 M KOH 和 (b) 0.5 M H₂SO₄ 中的LSV极化曲线。Ru-Cu@CM/CC 和 Pt/C + RuO₂ 基电解槽分别在 (c) 1.0 M KOH (1.57 V) 和 (d) 0.5 M H₂SO₄ (1.60 V) 中的计时电流曲线。

分析结果: 使用Ru-Cu@CM/CC同时作为阳极和阴极催化剂组装的双电极电解槽,在碱性和酸性电解液中均表现出卓越的全水解性能。达到10 mA cm⁻²电流密度所需的槽压分别仅为1.57 V(碱性)和1.60 V(酸性),远低于贵金属基准组合Pt/C + RuO₂以及大多数已报道的电催化剂。计时电流测试表明,该电解槽在恒定电压下能够长时间稳定运行(碱性11小时,酸性18小时)而活性衰减可忽略不计。这凸显了所开发的具有超细金属异质结构的双功能电催化剂在水电解工业化应用中的巨大潜力。