结果与分析:热力学分析与FJH条件优化

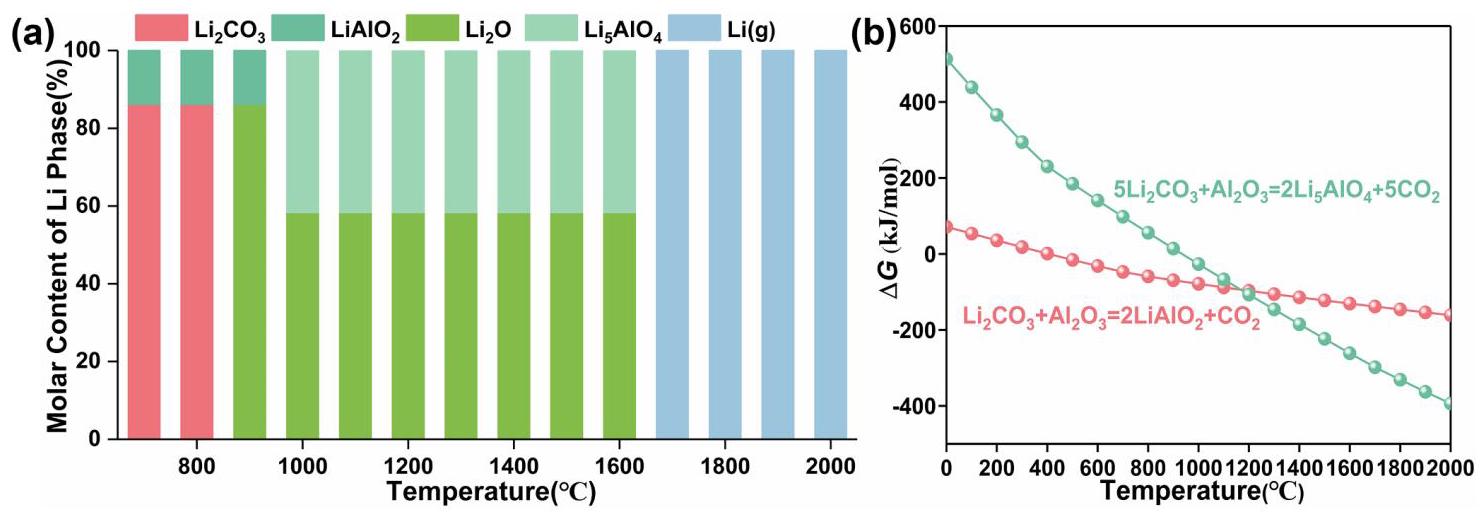

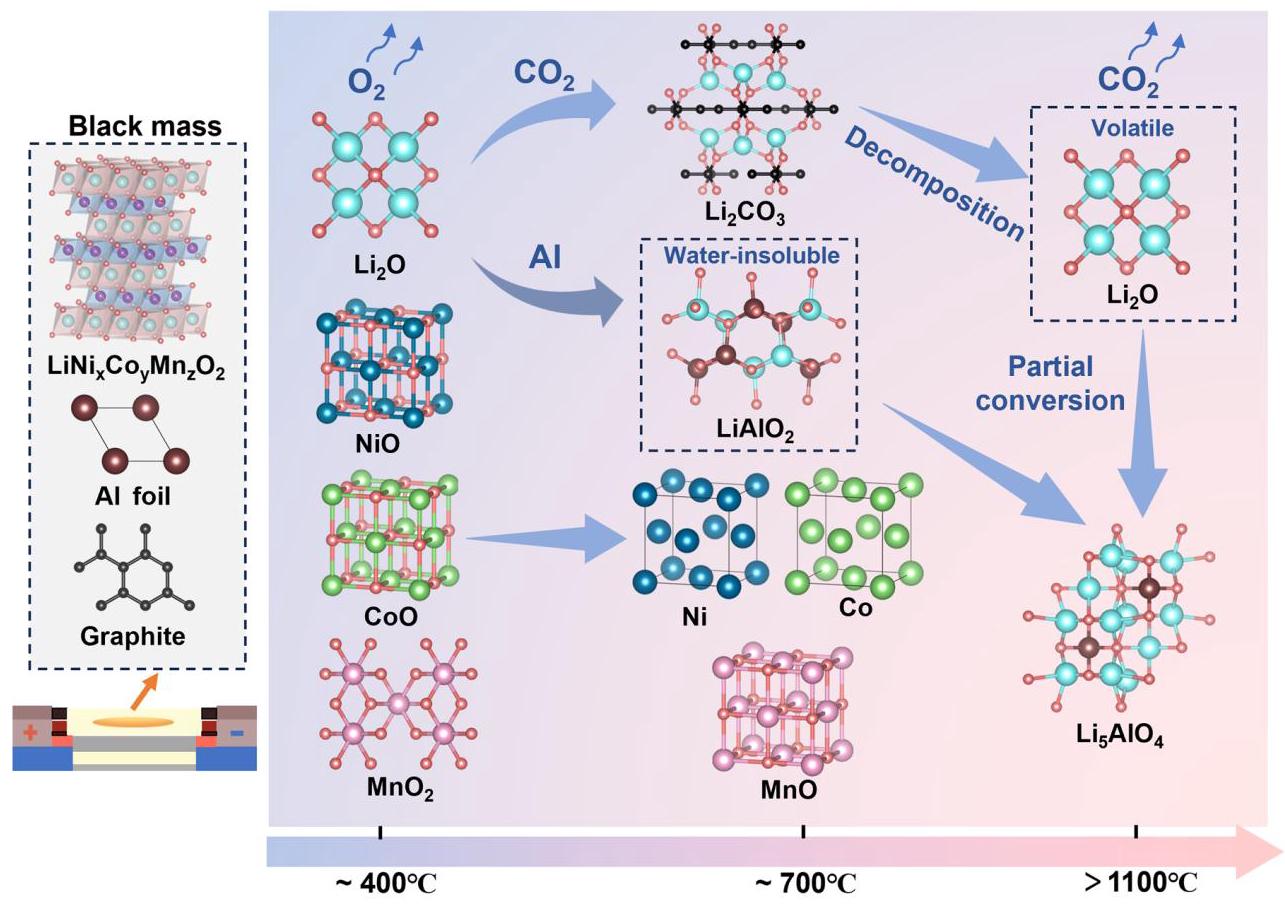

图1. 热力学计算揭示了锂相在不同温度下的分布及铝酸锂生成反应的吉布斯自由能变化。

分析结果: 热力学计算表明,温度高于1100°C时,水不溶性的LiAlO₂可以转化为水溶性的Li₅AlO₄。这为使用FJH技术实现高温快速转化提供了理论依据。FJH的超快速升温和反应特性恰好能够促进Li₅AlO₄的生成,并避免因长时间高温导致的锂挥发损失。

第一作者: Ao Shen (沈奥) 通讯作者: Jialiang Zhang (张家良), Chengyan Wang (王成彦)

北京科技大学

图1. 热力学计算揭示了锂相在不同温度下的分布及铝酸锂生成反应的吉布斯自由能变化。

分析结果: 热力学计算表明,温度高于1100°C时,水不溶性的LiAlO₂可以转化为水溶性的Li₅AlO₄。这为使用FJH技术实现高温快速转化提供了理论依据。FJH的超快速升温和反应特性恰好能够促进Li₅AlO₄的生成,并避免因长时间高温导致的锂挥发损失。

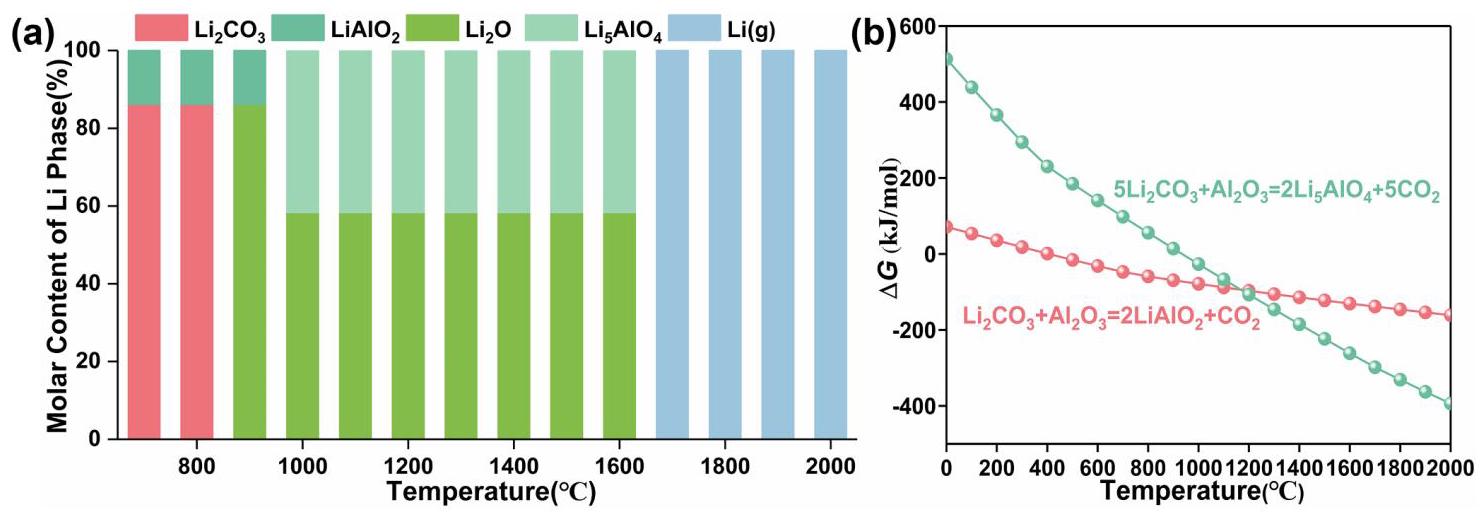

图2. 展示了不同FJH温度(a-c)和时间(d-f)下锂的水浸出率及产物的XRD图谱。

分析结果: 随着FJH温度升高,LiNiₓCoᵧMn₂O₂的衍射峰消失,Li₂CO₃峰减弱,Li₅AlO₄峰增强,对应锂浸出率提升(1400°C时达90.5%)。温度过高(>1600°C)会导致Li₅AlO₄峰强度下降(因锂挥发),浸出率降低。FJH时间的影响相对较小,延长时间促进Li₂CO₃向Li₅AlO₄转化,但过长也会增加挥发损失。最终确定最优条件为1400°C, 90s,锂浸出率达91.8%。

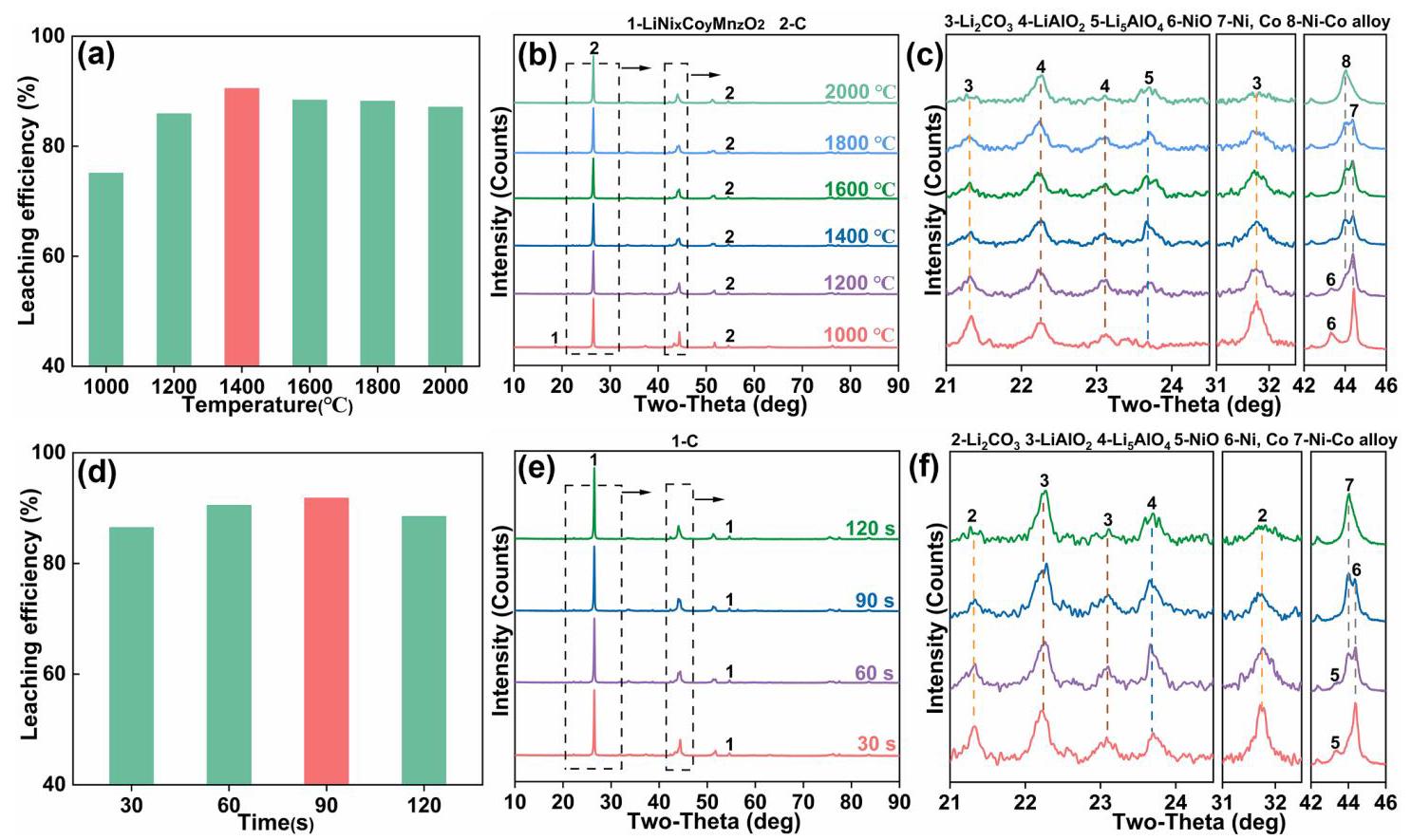

图3. 展示了FJH处理前后样品的SEM-EDS分析(a,b)及XPS光谱(c-f)。图4. 图示了FJH过程中三元正极材料的物相转变机制。

分析结果: SEM-EDS显示FJH后金属元素团聚。XPS分析证实FJH后Li⁺、Ni³⁺/Ni²⁺、Co³⁺、Mn⁴⁺分别转化为Li₂CO₃/Li₂O/锂铝氧化物、金属Ni、金属Co、Mn²⁺,验证了阴极材料的完全解离和还原。相变机制可简述为:低温(~400°C)分解为Li₂O、NiO、CoO、MnO₂;中温(~700°C)下被C还原生成Ni、Co、MnO,Li₂O与CO₂和Al反应生成Li₂CO₃和LiAlO₂;超高温(>1100°C)下Li₂CO₃分解为Li₂O和CO₂,部分Li₂O与LiAlO₂结合生成水溶性Li₅AlO₄。

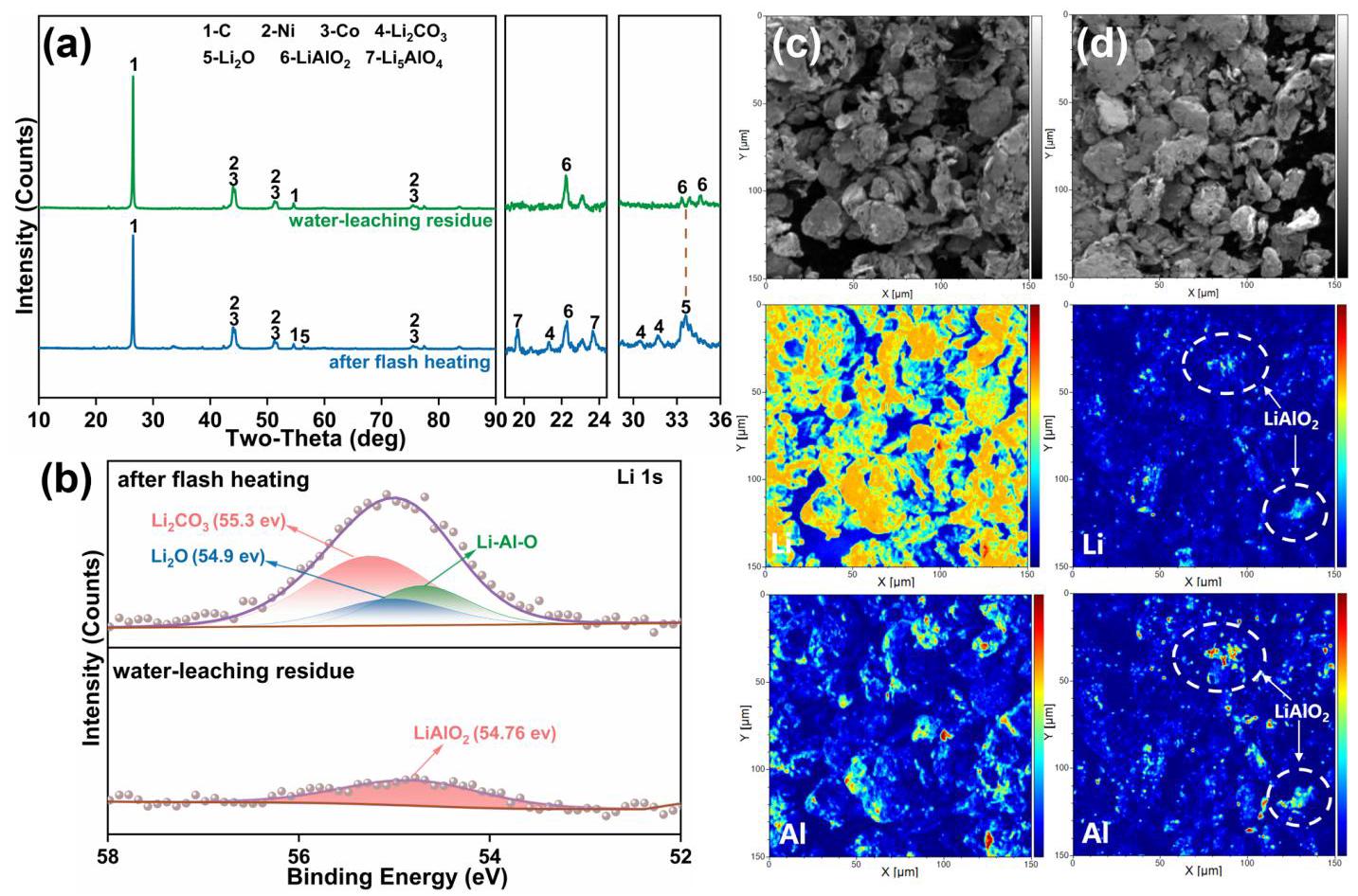

图5. 展示了FJH产物及水浸残渣的XRD图谱(a)、XPS分析(b)和TOF-SIMS的Li、Al元素分布 mapping(c,d)。

分析结果: XRD证实水浸后,可溶性的Li₂O、Li₂CO₃和Li₅AlO₄被有效浸出,残留物中主要为未浸出的LiAlO₂和过渡金属相,证明了锂提取的高选择性。XPS显示水浸残渣中可溶性锂相的信号消失。TOF-SIMS mapping直观显示FJH产物中Li信号强烈,而水浸残渣中Li信号几乎检测不到,Al信号也因Li₅AlO₄的浸出而减弱,残留的Li和Al信号共定位,对应于未浸出的LiAlO₂。这些结果一致证明了FJH结合水浸法的高回收率和高选择性。

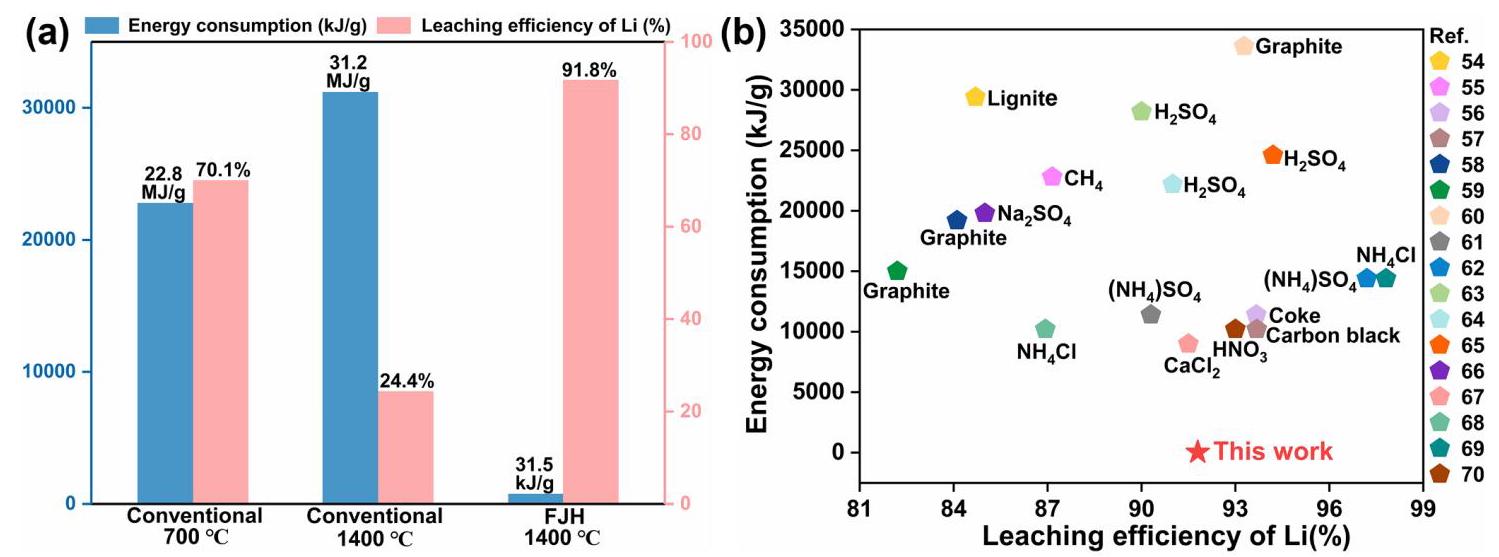

图6. 对比了相同黑粉在不同焙烧条件下的能耗和锂浸出率(a),以及FJH法与传统回收方法的性能对比(b)。

分析结果: 传统加热在700°C下因生成LiAlO₂,锂浸出率仅70.1%;在1400°C下因锂大量挥发,浸出率暴跌至24.4%。而FJH法在1400°C下凭借超快速度避免了挥发损失并促进了向Li₅AlO₄的转化,实现了91.8%的高浸出率,且能耗(31.5 kJ/g)极低,约为传统方法的1/700。与文献报道的其他典型锂回收方法相比,本研究提出的FJH方法在节能和锂回收率方面均具有显著优势。