UHNF工艺示意图和温度场

图1. UHNF工艺示意图和温度场

分析结果

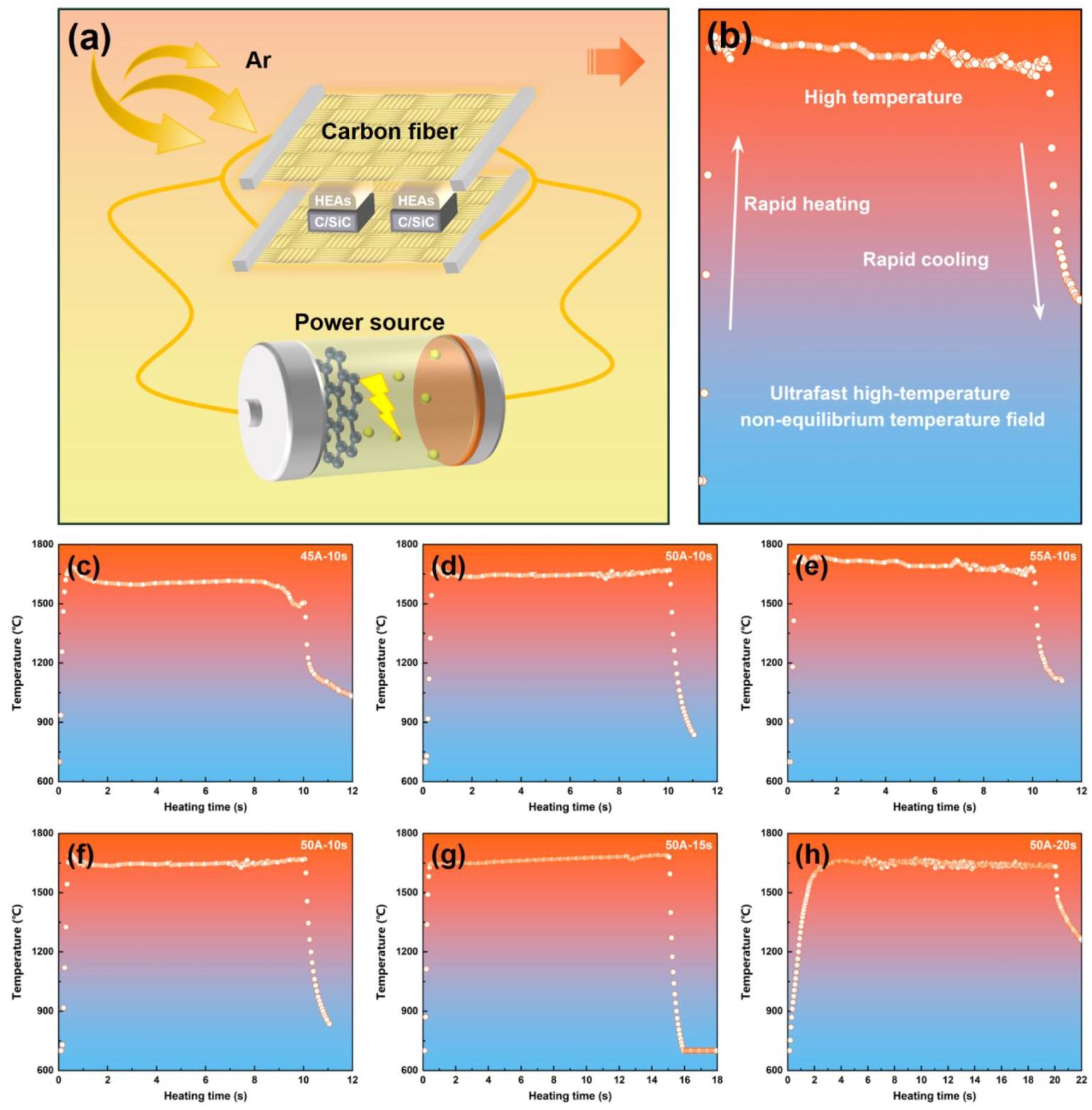

图1a展示了在UHNF中对C/SiC进行高熵表面金属化的示意图,接头两侧包裹碳纤维以促进快速焦耳加热,形成UHNF。超快加热和随后的快速淬火增强了HEA内的晶格畸变,显著提高了HEML的应力承载能力。图1b展示了不同电流和时间设置下UHNF过程的温度曲线,观察到温度在窄波动范围内上升并稳定,这对于实现试样上均匀的HEML性能至关重要。

Peixin Li a,1, Zeyu Wang b,1, Yicheng Chen c, Hassaan Ahmad Butt d, Zilong Zhang a, Ziyao Huang a, Tianlei Zhang a,e, Liang Qiao f, Ying Zhong c, Dmitry Krasnikov d, Albert Nasibulin d, Jian Cao a, Yaotian Yan a,*, Junlei Qi a,**

a 哈尔滨工业大学材料结构与精密焊接国家重点实验室,哈尔滨 150001,中国

b 江苏大学材料科学与工程学院,镇江 212013,中国

c 哈尔滨工业大学(深圳)集成电路学院Sauvage智能材料实验室,深圳 518055,中国

d 斯科尔科沃科学技术研究所,莫斯科,俄罗斯联邦

e 北京遥感设备研究所,北京 100854,中国

f 长春大学理学院材料设计与量子模拟重点实验室,长春 130022,中国

1 这些作者贡献相同

* 通讯作者: ytyanhit@hit.edu.cn (Y. Yan)

** 通讯作者: jlqi@hit.edu.cn (J. Qi)

DOI: 待添加 | 期刊名称: 待添加 | 发表年份: 2024

开发了一种超快高温非平衡温度场(UHNF)诱导的高熵表面金属化方法,成功在C/SiC复合材料表面制备了高质量的高熵金属化层(HEML)

高熵金属化层有效缓解了C/SiC与Nb钎焊接头的残余应力,显著提高了AgCuTi钎料合金的高温性能,使接头在500°C下仍保持优异的力学性能

图1. UHNF工艺示意图和温度场

图1a展示了在UHNF中对C/SiC进行高熵表面金属化的示意图,接头两侧包裹碳纤维以促进快速焦耳加热,形成UHNF。超快加热和随后的快速淬火增强了HEA内的晶格畸变,显著提高了HEML的应力承载能力。图1b展示了不同电流和时间设置下UHNF过程的温度曲线,观察到温度在窄波动范围内上升并稳定,这对于实现试样上均匀的HEML性能至关重要。

图2. 不同实验条件下HEML的厚度

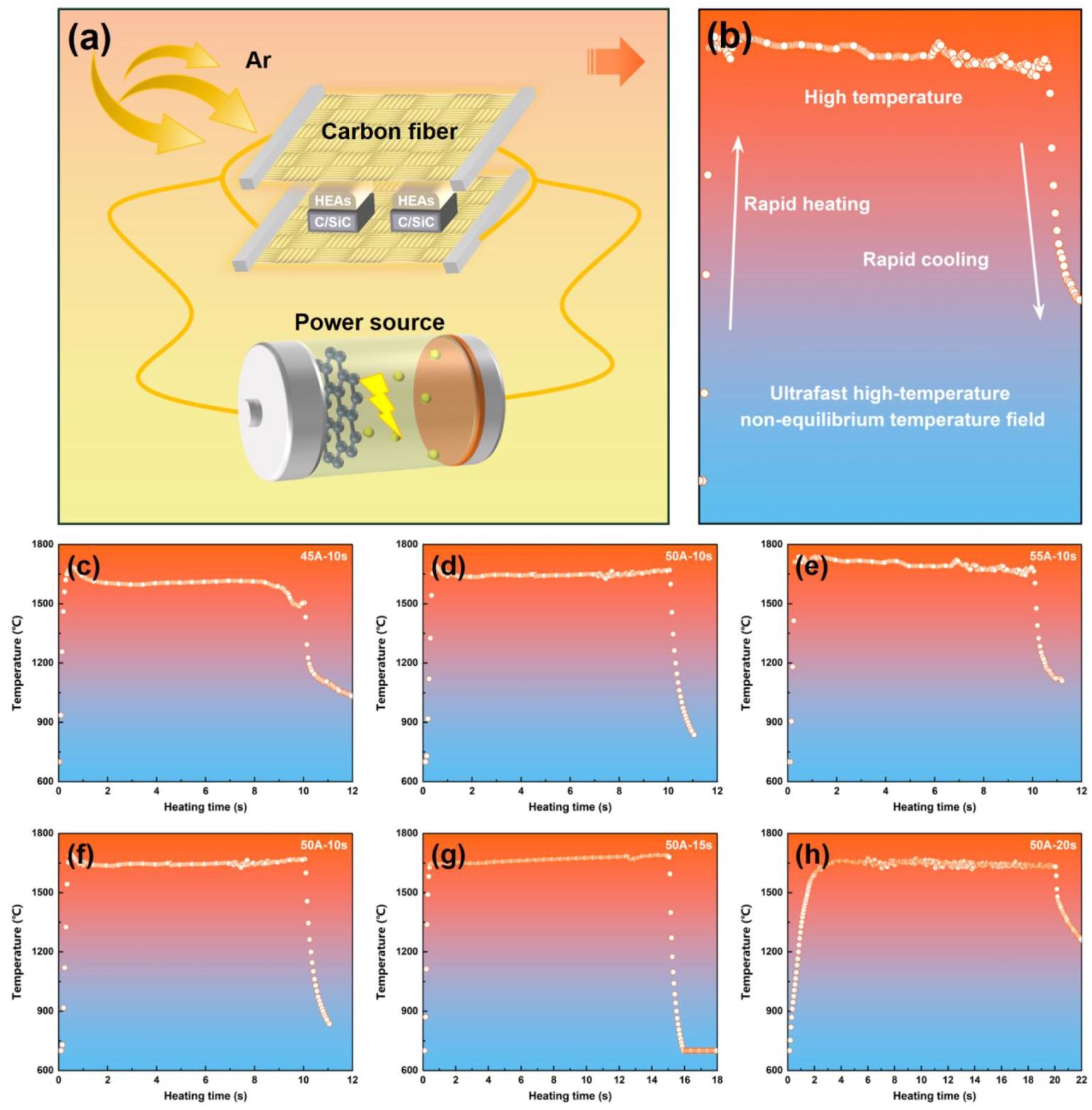

图2a显示HEML厚度随着电流(45A,50A,55A)和时间(10s,15s,20s)的增加而减小,这是由于在较高电流和较长时间暴露下,流动性和原子运动增强,导致快速冷却过程中HEML飞溅和变薄。图2b展示了在45A,10s条件下350μm HEML的典型界面结构,显示连续性但存在可见孔隙。图2c展示了在50A,10s条件下形成的170μm HEML,表面均匀无缺陷,是最佳厚度。图2d展示了在55A,10s或50A,15s条件下形成的约50μm HEML,厚度减小且存在不规则性。

图3. HEML的微观结构、元素分布和XRD分析

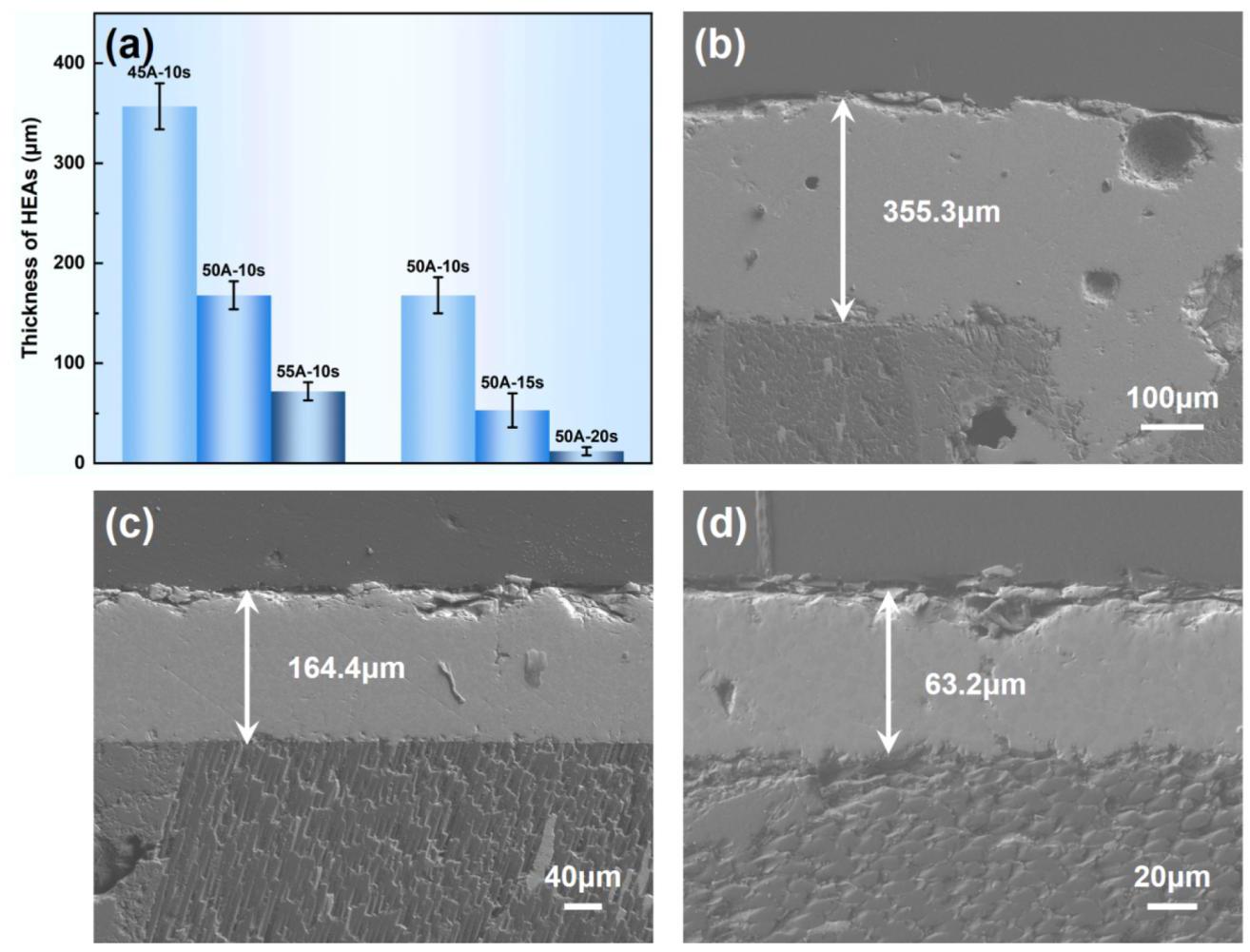

图3a-c展示了350μm、170μm和50μm HEML的表面结构特征,可以看到随着厚度减小,结构逐渐变得平滑。图3d-i展示了HEML的元素分布,Fe和Co主要集中在局部的叶状结构中,Cr分散在几个块状相中,Ni分布在除叶相外的所有相中,Mo由于其较大的原子半径主要集中在特定的块状相中。图3j的XRD分析证实HEML由FCC、μ、σ和BCC相组合而成。UHNF的快速加热减少了原子扩散和重排的时间,促进了μ和σ相的优先形成,而快速淬火抑制了原子扩散,防止了缓慢冷却典型的相变。

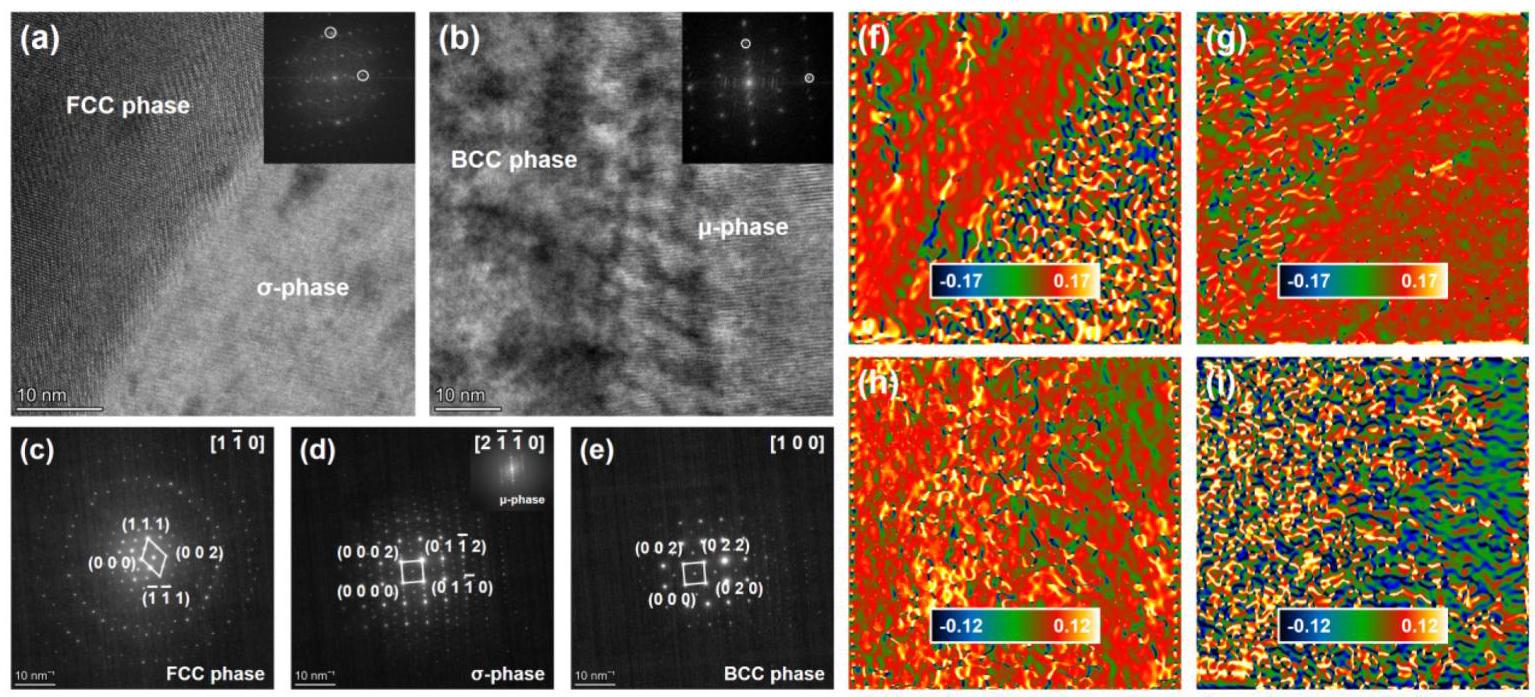

图4. HEML微观结构的TEM分析和几何相分析

图4揭示了HEML内相界面处有益的晶格畸变,突出了UHNF工艺如何促进应力释放以提高接头耐久性。在FCC-σ相界面(图4a),晶格失配导致显著应变,促进位错运动并实现有效的应力分布。图4b中的BCC-μ界面也显示畸变,作为位错丰富的边界进一步增强了应力耗散。图4c中的FCC相衍射图样显示高度有序的晶体结构,有助于相的热稳定性。图4d中的σ和μ相表现出抗塑性变形的拓扑密堆结构。图4e中的BCC相衍射图样显示了保留的BCC结构,提供了刚性和韧性的平衡组合以改善应力分布。图4f-i的几何相分析显示FCC-σ相界面处达到+17%的拉伸应变,BCC-μ界面应变分析显示峰值+12%,这些应变变化在HEML内创建了多个位错路径,有效分布残余应力。

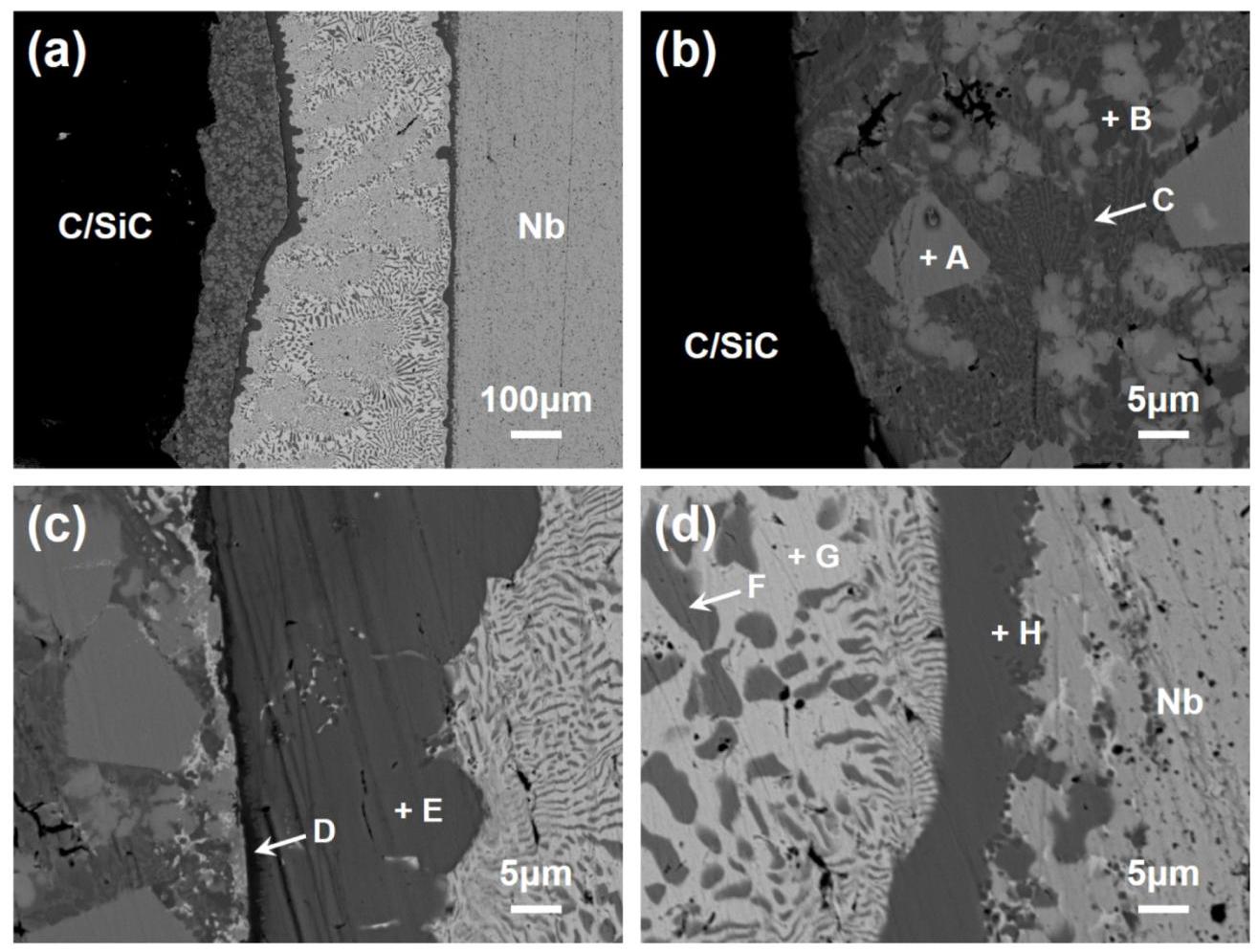

图5. HEML C/SiC和Nb钎焊接头的典型微观结构

图5展示了钎焊接头的微观结构稳定性和界面结合,显示UHNF诱导的HEML有效增强了接头完整性。图像突出了HEML/C/SiC和AgCuTi/Nb界面处明确的相,相连续性最小化了可能导致断裂的弱点。EDS分析表明强的相完整性,特定的元素分布有助于有效的界面结合和载荷传递。表1显示了HEML中A、B和C点处的元素含量,高Mo浓度表明μ相的存在,Cr浓度表明σ相,平衡的Fe、Co和Ni组成表明FCC相。这种相协同作用至关重要,防止了脆性化合物的形成并确保了内聚结合。AgCuTi-HEML界面也展示了平滑的原子扩散,表明UHNF金属化最小化了通常在高熵合金中发现的脆性层。

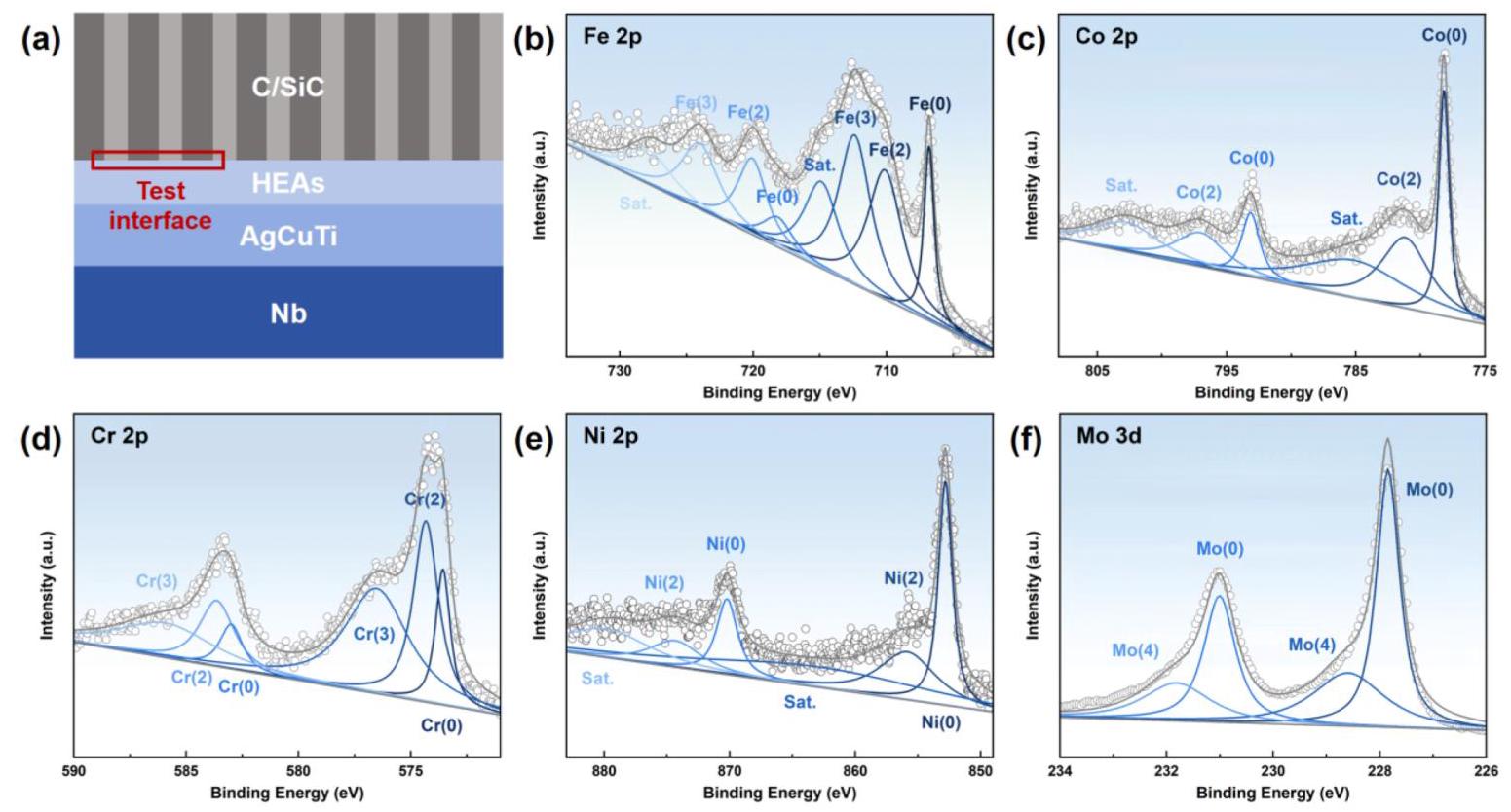

图6. HEML/C/SiC界面的XPS分析

图6展示了HEML/C/SiC界面的XPS分析结果。根据XPS数据拟合了每个元素的不同价态峰,可以看到Fe、Co、Cr、Ni和Mo五种元素主要处于0价态,即金属态。此外,Fe元素中存在2价和3价原子,Co元素中存在2价原子,Cr元素中存在2价和3价原子,Ni元素中存在2价原子,Mo元素中存在4价原子。这表明Fe、Co、Cr、Ni和Mo与C/SiC发生了一定程度的界面反应。但这些正价态的含量低于0价态,这也证明界面反应层很薄。这种薄而高熵的界面反应产物可以有效抑制由厚界面反应层引起的钎焊接头脆性。

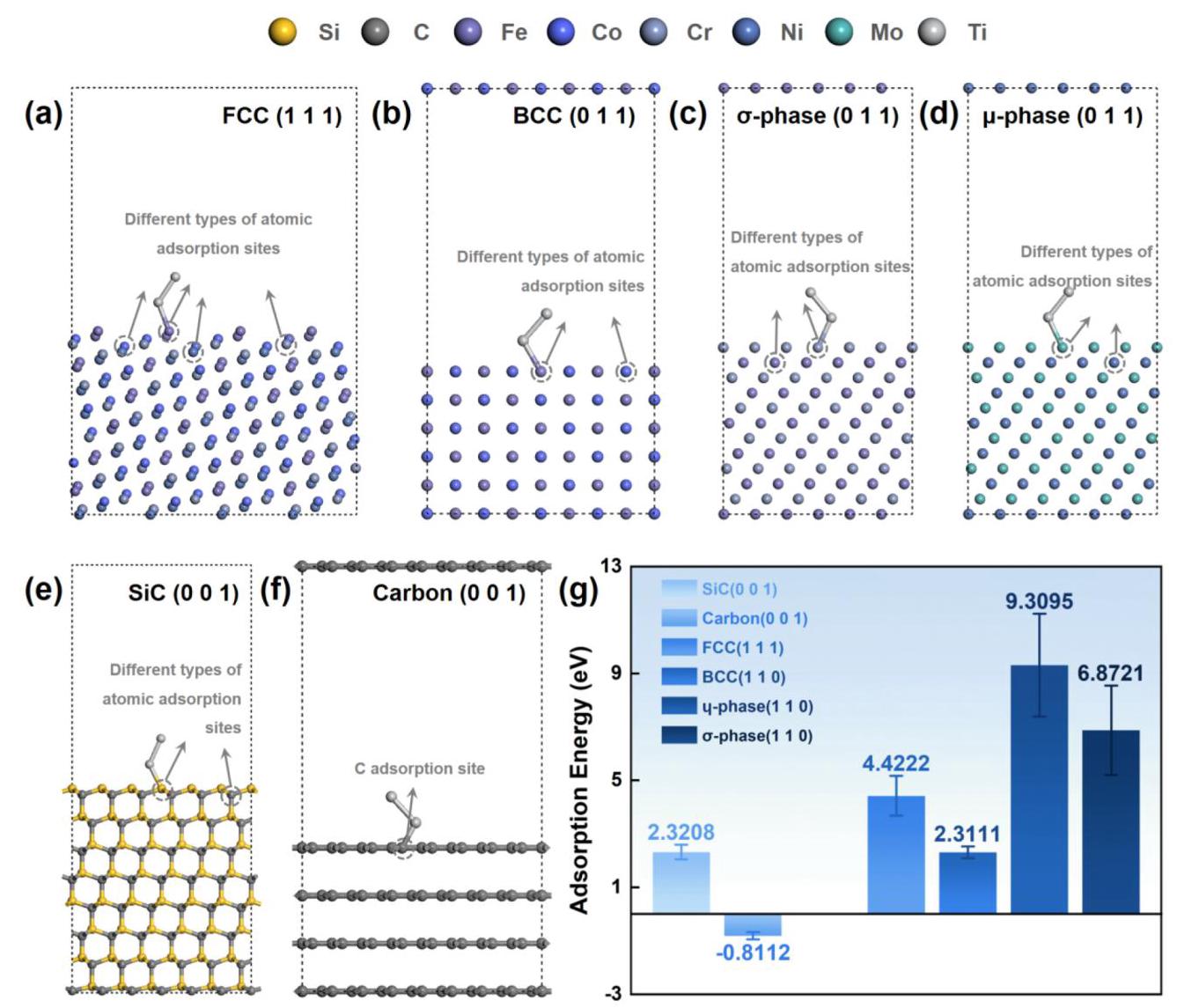

图7. 不同相对Ti原子的吸附活性

图7a-d描绘了HEML内不同相(即FCC、BCC、σ和μ相)的吸附模型,帮助说明Ti原子如何与每种结构相互作用。图7e-f显示了Ti原子在C/SiC基底上的吸附模型,提供了比较视图。通过分析这些模型,我们观察到HEML和C/SiC之间Ti吸附行为的差异。图7g总结了这些发现,其中每个相的吸附能量基于相内的原子比例进行平均。结果表明,在高熵合金相中,BCC相的吸附能量略低于SiC,而FCC、σ和μ相表现出更高的吸附能量。这表明这些相比C/SiC基底对Ti有更强的亲和力。由于BCC相只占HEML的一小部分,HEML的整体吸附能力强于C/SiC基底。

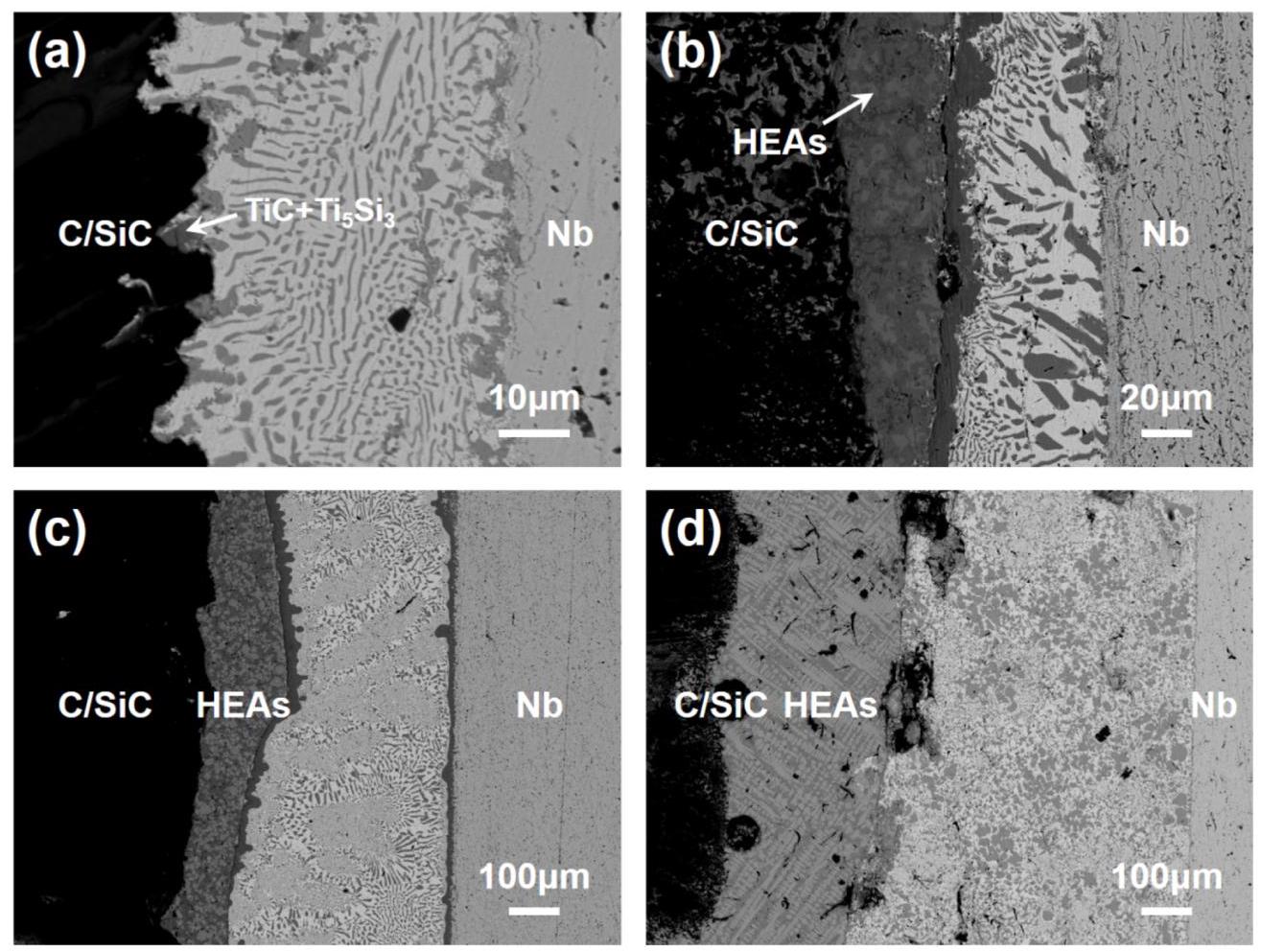

图8. 不同厚度HEML C/SiC和Nb钎焊接头的微观结构

图8a显示,在没有HEML层的情况下,AgCuTi与C/SiC之间的界面显示出不连续的金属化合物脆性相。图8b显示,在50μm HEML层的样品中,钎焊接头的微观结构有所改善,钎料合金溢流减少,钎料合金区域扩大至约60μm。当HEML厚度增加到170μm时,钎料合金溢流问题显著减少,HEML-AgCuTi界面的相互作用显著改善,如图8c所示。在350μm HEML厚度下,如图8d所示,溢流进一步减轻,但HEML局部区域出现更多缺陷。总之,170μm HEML似乎在减轻钎料合金溢流和最小化界面缺陷之间提供了最佳平衡。

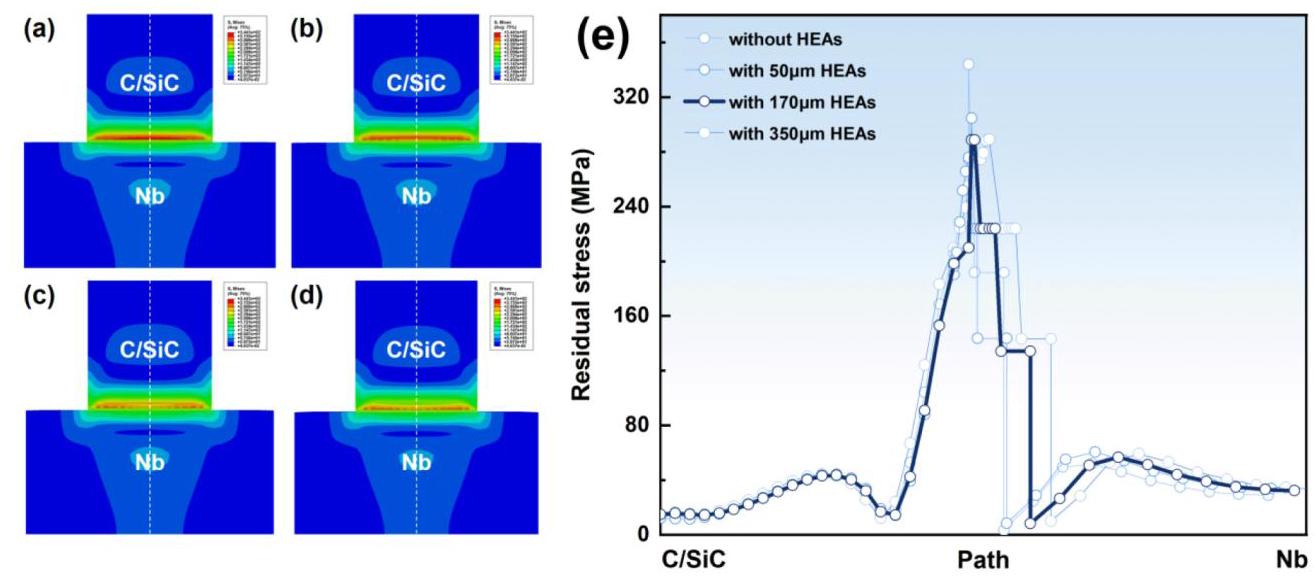

图9. 不同厚度HEML的C/SiC和Nb钎焊接头的应力分布

图9a-d分别展示了无HEML、50μm、170μm和350μm HEML层接头的应力分布。残余应力沿着每个图中指示的路径测量,结果总结在图9e中。数据显示,没有HEML时,应力集中严重,主要位于C/SiC和AgCuTi钎料合金之间的界面处。随着HEML厚度的增加,C/SiC-AgCuTi界面处的应力集中逐渐减少,应力逐渐转移到HEML本身。对于50μm HEML层,在HEML-AgCuTi界面处仍然存在分布点应力集中,表明较薄的层应力缓解能力有限。在170μm HEML厚度下,应力集中进一步缓解,转移到HEML层中。当HEML厚度增加到350μm时,应力缓解效果与170μm时相似,表明170μm是最大化HEML应力缓解的最佳厚度。

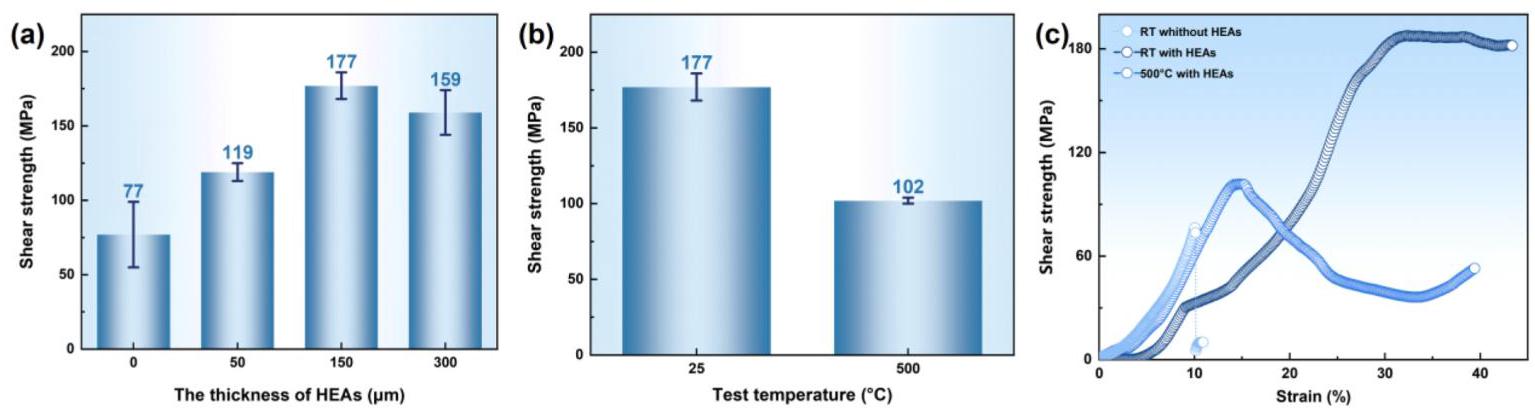

图10. HEML C/SiC和Nb钎焊接头的力学性能

图10a展示了不同HEML厚度对钎焊接头力学性能的影响。没有HEML时,室温(RT)钎焊接头的剪切强度为77MPa。当添加HEML后,剪切强度最初随HEML厚度增加而增加,在170μm处达到峰值,然后略有下降。在170μm时,最大平均剪切强度达到177MPa,是无HEML接头的2.3倍。图10b显示了在室温和500°C下进行的高温剪切测试结果,在500°C下,钎焊接头的平均剪切强度为102MPa,表现出优异的性能。图10c显示了应力-应变曲线,没有HEML时,钎焊接头在约7%的应变下发生突然失效,而使用170μm HEML时,接头在约32%的应变下开始断裂,显示出更难的断裂路径和增强的韧性。在500°C下,接头在约15%的应变下断裂,但逐渐失效,表明更受控的破坏。

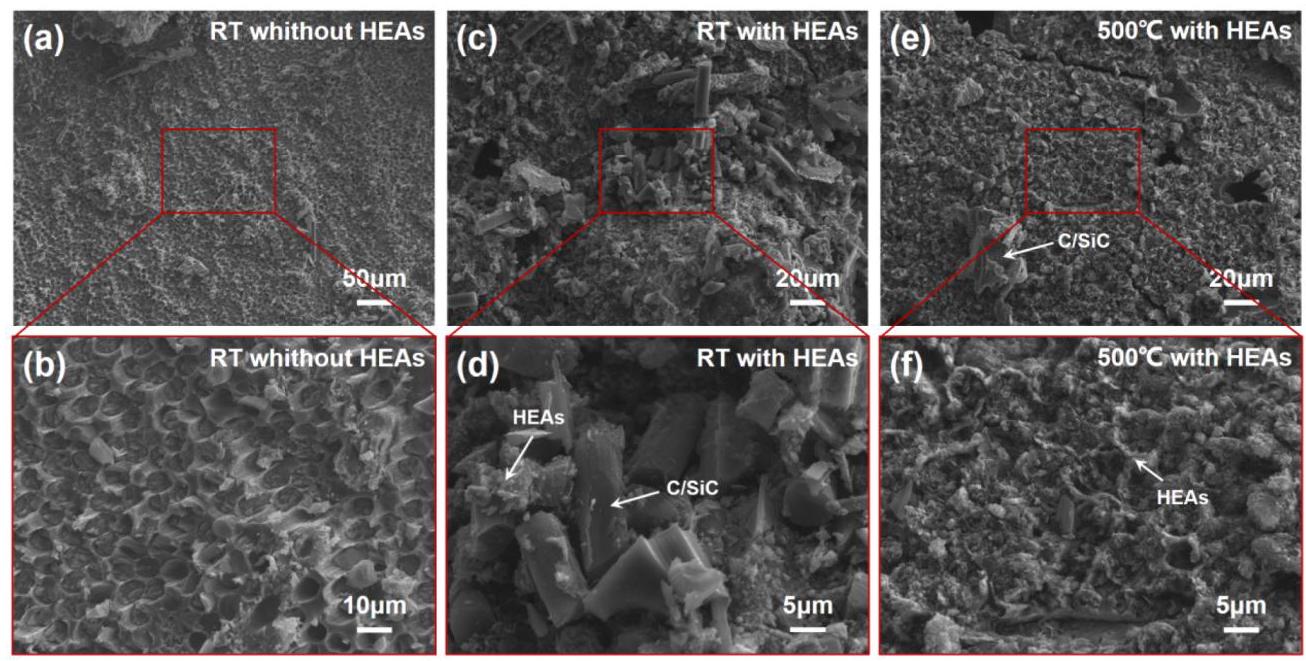

图11. HEML C/SiC和Nb钎焊接头的断裂微观结构

图11a-b显示了室温下无HEML的断裂微观结构,图11c-d显示了室温下有HEML的微观结构,图11e-f显示了500°C下有HEML的微观结构。在所有条件下,断裂主要发生在C/SiC界面。没有HEML时,断裂路径相对平坦,表明脆性断裂模式。相比之下,当存在HEML时,C/SiC复合材料的断裂表面显示明显的纤维断裂和拔出,具有更困难的断裂路径,表明向韧性断裂模式转变。断裂表面上保留的高熵合金(HEA)残留物进一步证实HEML有效缓解了残余应力,允许更大的塑性变形并提高了整体韧性。在500°C下,断裂仍然集中在C/SiC界面,而AgCuTi钎料合金与HEML之间的界面保持完整,表明该区域不是接头中的薄弱环节。