CTS与传统回收方法的流程图对比

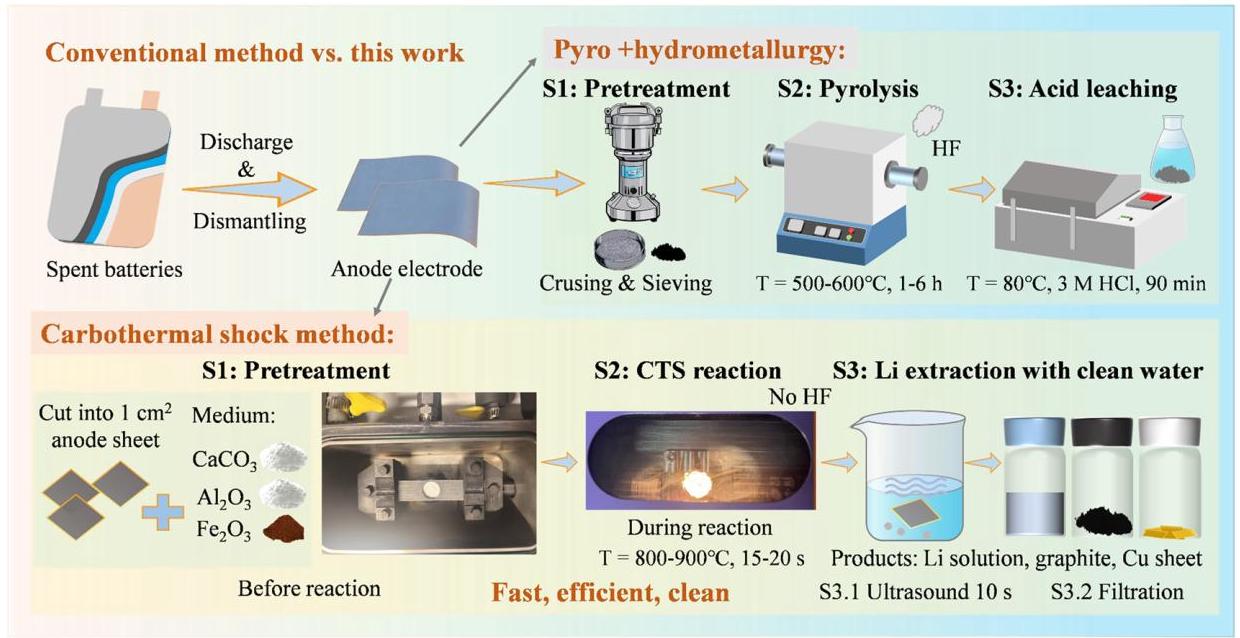

图1:CTS与传统回收方法的流程图对比

分析结果:该图直观展示了本文开发的CTS方法与传统回收方法的流程差异。CTS方法通过碳热冲击瞬间实现阳极材料的分离,避免了传统方法中的破碎、筛分、长时间焙烧和酸浸步骤,大大简化了流程,减少了能源和化学品消耗。

Duanmei Song, Beikai Zhang, Hongbiao Du, Jing Wu, Jiadong Yu* and Jinhui Li

清华大学环境学院,环境模拟与污染控制国家重点联合实验室

DOI: 10.1039/d5gc00745c | Green Chemistry | 2025

我们开发了一种超快速碳热冲击和水浸出(CTSW)方法:

图1:CTS与传统回收方法的流程图对比

分析结果:该图直观展示了本文开发的CTS方法与传统回收方法的流程差异。CTS方法通过碳热冲击瞬间实现阳极材料的分离,避免了传统方法中的破碎、筛分、长时间焙烧和酸浸步骤,大大简化了流程,减少了能源和化学品消耗。

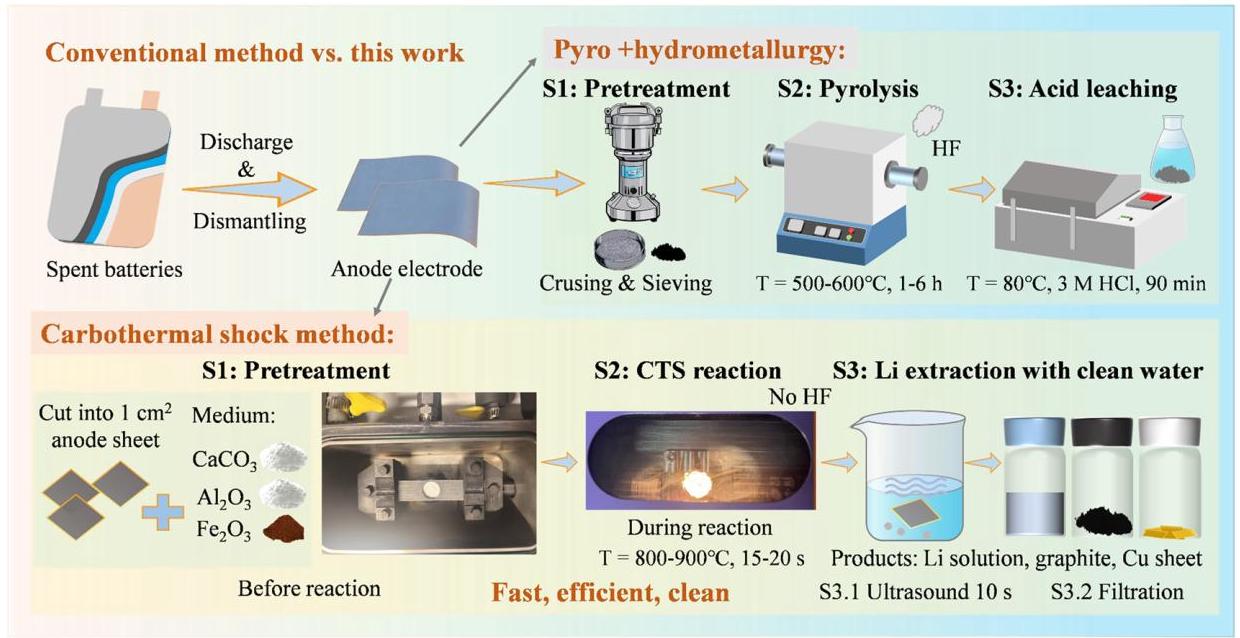

图2:碳热冲击分离阳极材料和铜箔。(a) CTS过程示意图;(b) 不同电流下的实时温度测量;(c) 不同辅助介质下的锂浸出效率;(d) 不同辅助介质下阳极石墨和铜箔的分离效率;(e) 添加与不添加辅助介质时阳极石墨和铜箔的分离情况;(f) 不同温度下的锂浸出效率;(g) 不同保温时间下的锂浸出效率;(h) 不同辅助介质与阳极片质量比下的锂浸出效率;(i) 不同热冲击次数下的锂浸出效率。

分析结果:研究结果表明,添加辅助介质(CaCO₃、Al₂O₃、Fe₂O₃)显著提高了阳极材料的锂浸出效率和铜箔分离效率。最佳工艺参数下,使用CaCO₃介质可使锂浸出率达到99.5%。辅助介质起到了热储库的作用,促进了锂从石墨内部向表面的迁移,并在高温下原位捕获含氟气体。

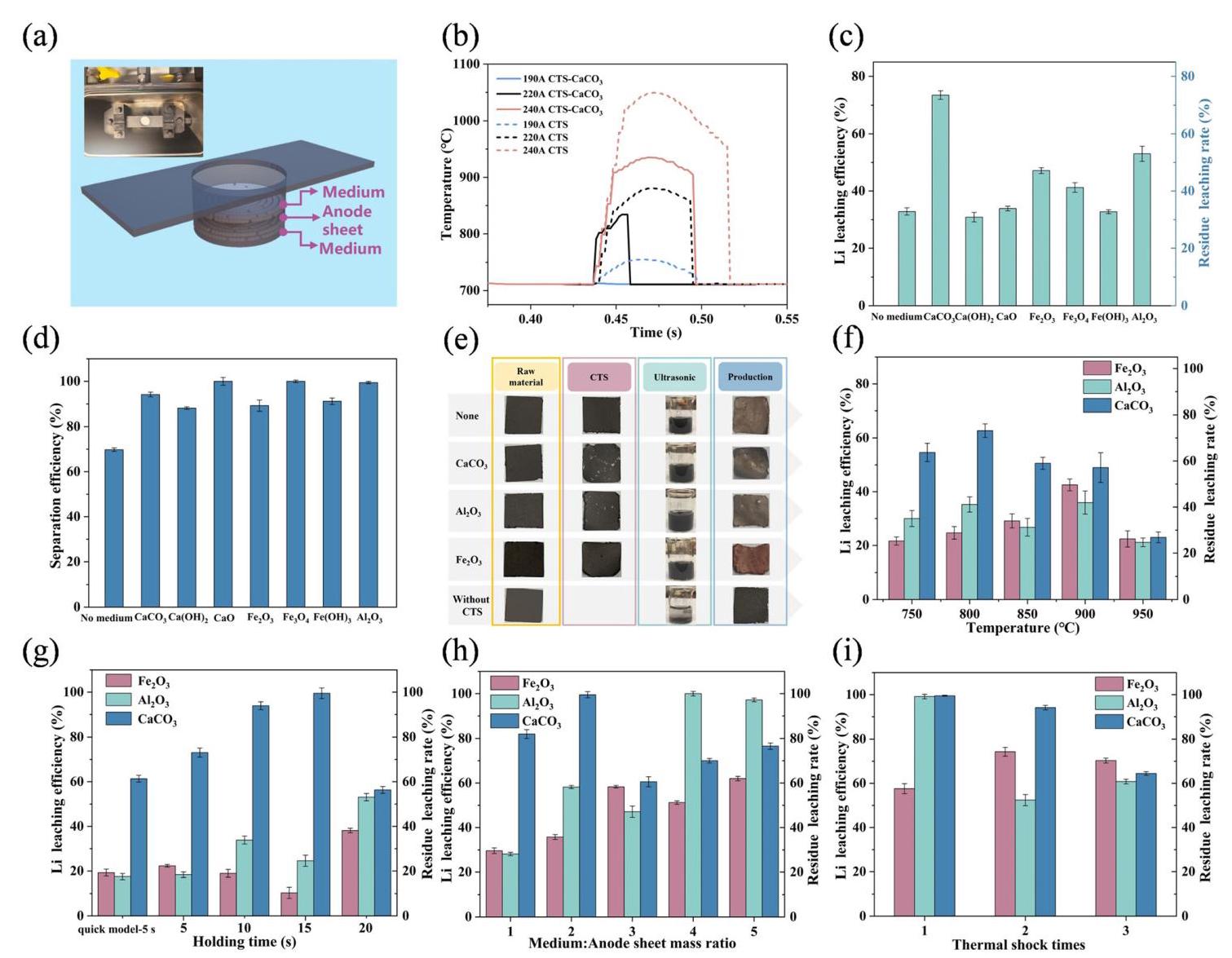

图3:(a) 原始废石墨的SEM图像;(b) 无介质CTS后的HSG SEM图像;(c) 添加CaCO₃介质CTS后的HSG SEM图像;(d) 添加CaCO₃介质CTSW后的浸出残渣SEM图像;(e) 添加Al₂O₃介质CTS后的HSG SEM图像;(f) 添加Al₂O₃介质CTSW后的浸出残渣SEM图像;(g) 添加Fe₂O₃介质CTS后的HSG SEM图像;(h) 添加Fe₂O₃介质CTSW后的浸出残渣SEM图像;(i) 使用Nano Measurer软件捕获CTS添加介质后产物表面产生的小颗粒示意图;(j-l) 分别添加CaCO₃、Al₂O₃和Fe₂O₃介质后产生的小颗粒尺寸分布;(m) 原始阳极材料的EDS图像;(n) 无介质CTS后铜箔的EDS图像;(o) 添加CaCO₃介质CTS后铜箔的EDS图像。

分析结果:SEM分析显示,与无添加剂的情况相比,添加介质CTS后的加热废石墨(HSG)表面出现了小颗粒,这些颗粒在水浸后消失,可能是锂氧化物。EDS谱图表明,CTS过程中添加介质促进了阳极铜箔与石墨活性材料的完全分离,实现了近100%的分层率。

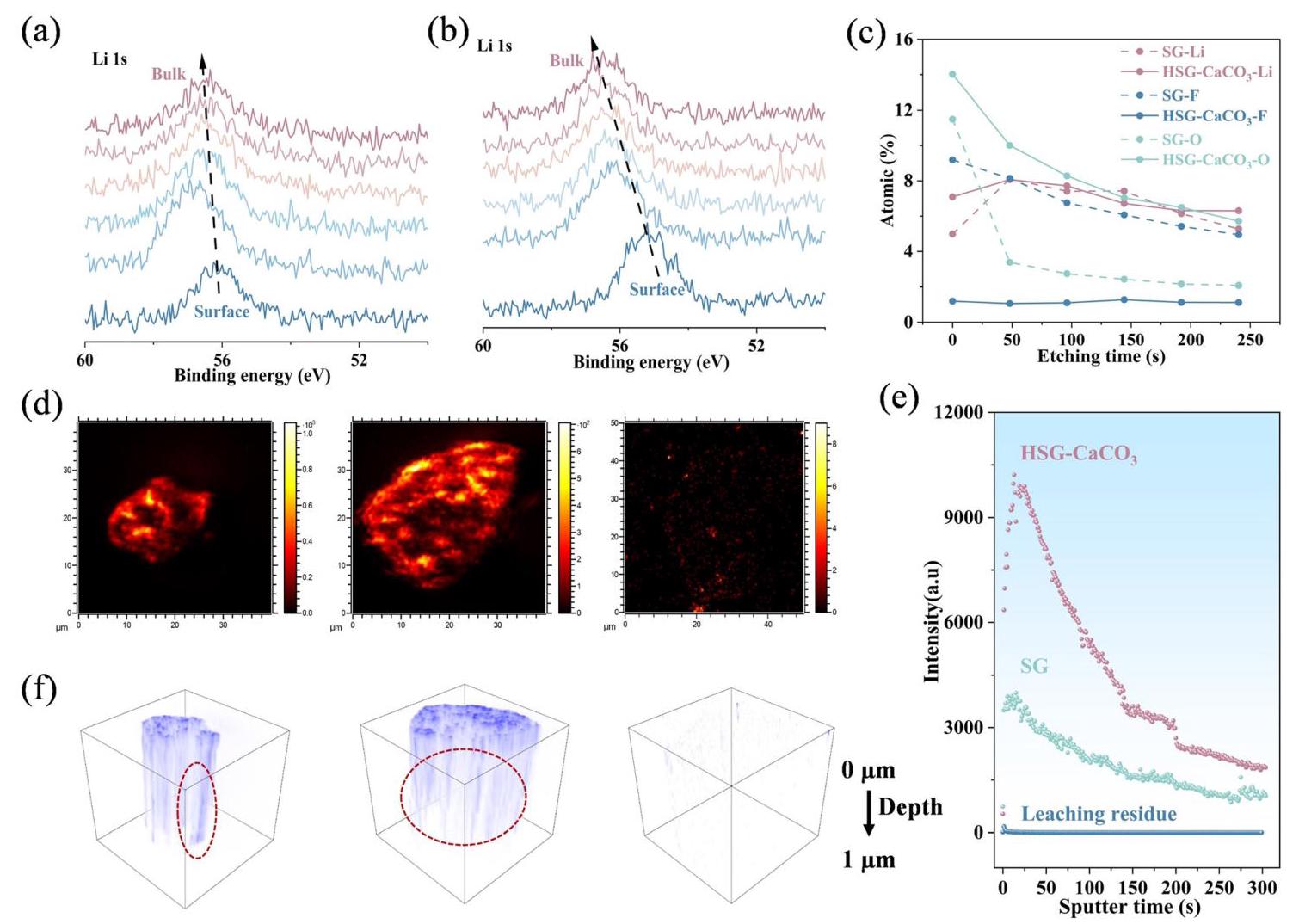

图4:(a) SG原材料和(b) 在最佳条件下添加CaCO₃介质CTS后样品在不同深度的XPS谱图;(c) 基于不同深度XPS谱图分析的各元素(Li、F、O)原子比例变化曲线;(d-f) SG、HSG(添加CaCO₃介质CTS)和浸出残渣的TOF-SIMS mapping;(e) SG、添加CaCO₃介质的HSG和浸出残渣中Li浓度随溅射时间的演变。

分析结果:XPS分析发现,与SG相比,经过CTS和CaCO₃介质处理的石墨颗粒表面锂和氧的原子比率最高,随着蚀刻深度逐渐减少。TOF-SIMS进一步提供了Li在SG、CTS后石墨和水浸残渣中分布的清晰准确分析,证实添加辅助介质有效促进了锂在石墨内部向表面的迁移。

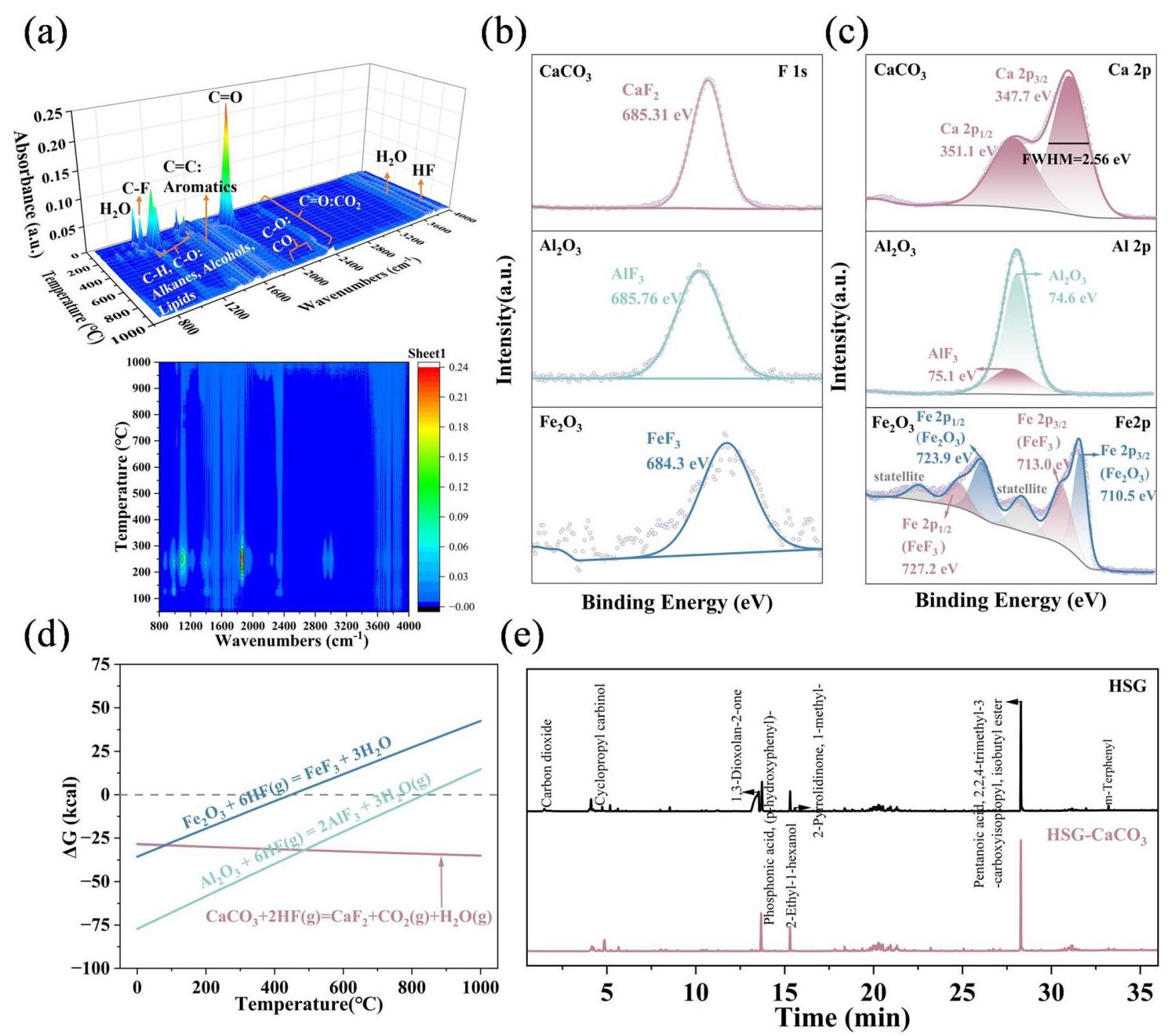

图5:(a) SG热解的3D-FTIR分析;(b) CTS后介质中的F 1s谱和(c) M 2p(M代表Ca、Al或Fe等金属)谱;(d) 使用HSC 9.0软件计算的HF与金属氧化物、氢氧化物反应的吉布斯自由能变化;(e) 添加与不添加CaCO₃介质时CTS过程中的TG-MS总离子流(TIC)曲线。

分析结果:XPS谱分析证实氟被捕获并固定在添加剂表面,形成金属氟化物。热力学分析表明,在<850°C范围内,HF与CaCO₃/Al₂O₃反应的吉布斯自由能变化为负值,表明这些固氟反应在热力学上是有利的。TG-MS进一步研究了添加与不添加CaCO₃介质时CTS过程中的气体释放情况。

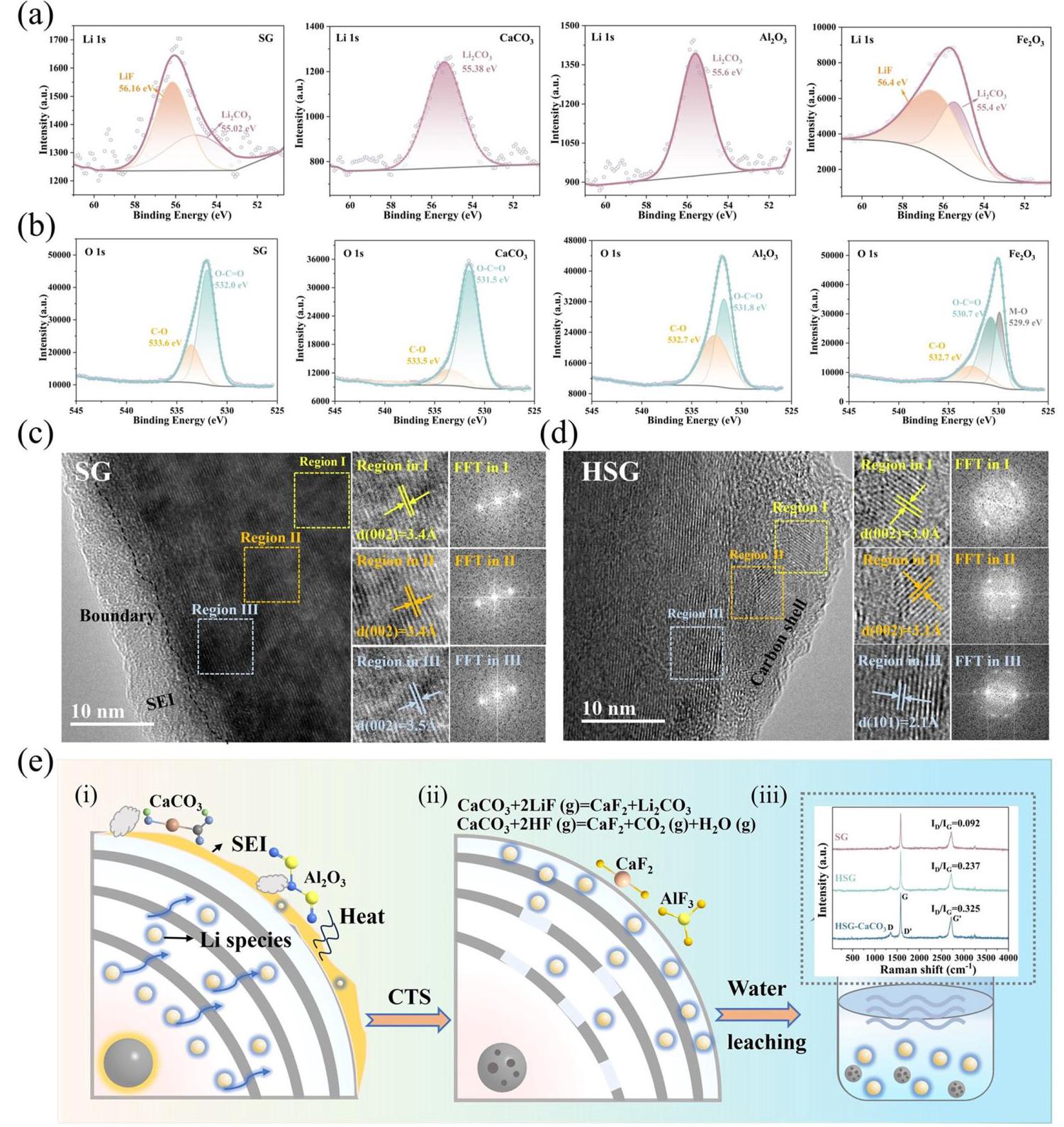

图6:SG和添加介质的CTS-SG的(a) Li 1s和(b) O 1s的XPS谱图。(c) SG和(d) 添加CaCO₃介质的HSG的HTEM图像。(e) 可能机制,(i和ii) CTS反应前后废石墨示意图,(iii) 水浸后锂溶液和石墨残渣示意图。

分析结果:XPS分析表明,原材料SG中的锂物种是Li₂CO₃和LiF。当在阳极片的CTS过程中使用CaCO₃或Al₂O₃作为辅助介质时,石墨表面的锂以Li₂CO₃形式存在,原材料中的LiF转化为Li₂CO₃。HR-TEM观察显示,SG材料表面覆盖有固态电解质界面膜(SEI),CTS后SEI层热分解,碳部分石墨化。

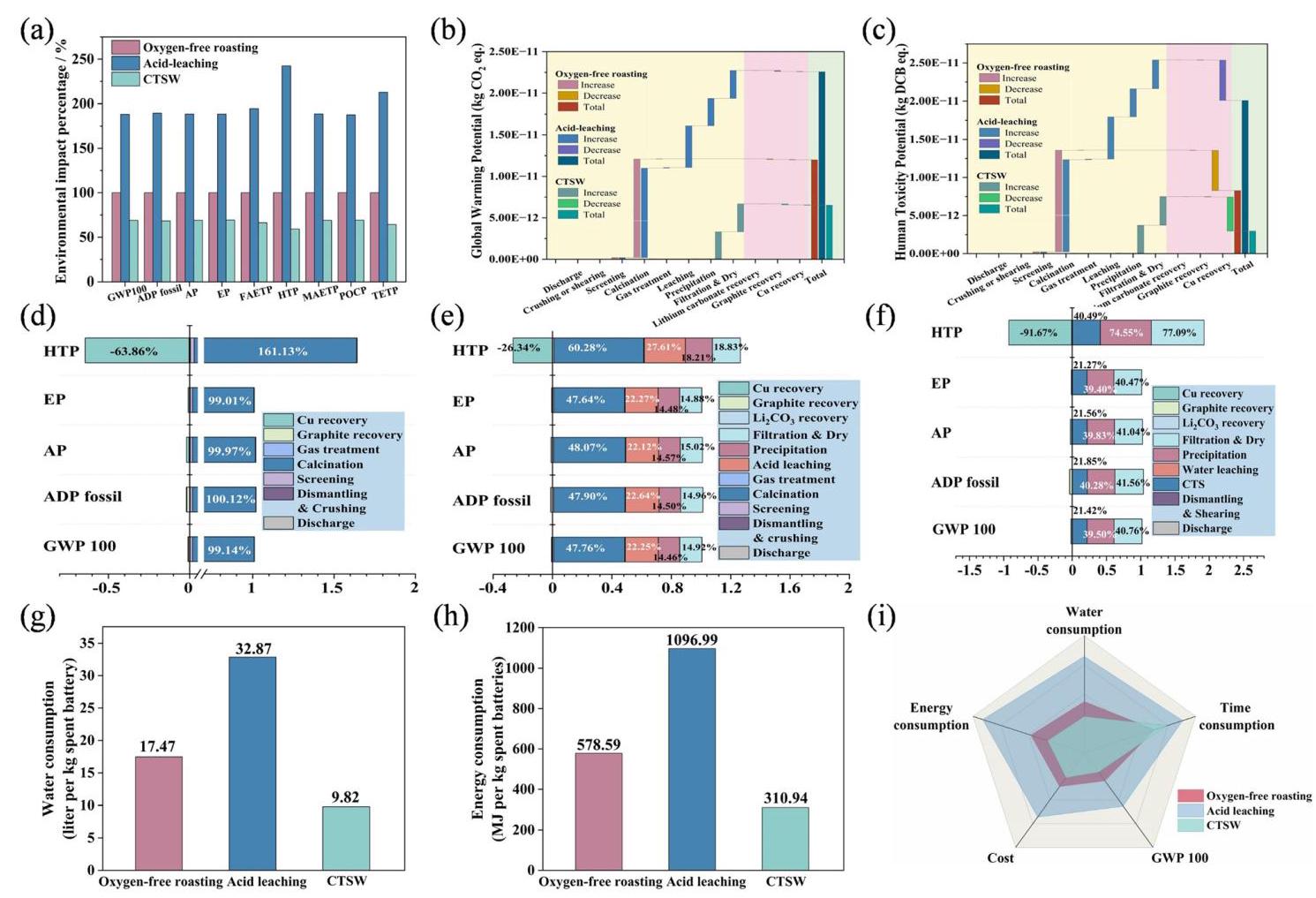

图7:三种石墨利用方法的技术经济分析和环境影响评估。(a) 不同工艺间环境影响分析结果比较;(b) 全球变暖潜能评估;(c) 人体毒性潜能评估;(d-f) 无氧焙烧、酸浸和CTSW主要工艺步骤的关键环境影响分析;(g) 水耗比较;(h) 能耗比较;(i) 三种利用方法的综合比较。

分析结果:LCA分析显示,不同SG利用技术的环境污染排放影响排名为酸浸最高,CTSW最低。与传统酸浸相比,新技术使全球变暖、酸化和富营养化潜能降低了约63.4%,人体毒性潜能降低了75.6%。由于超短反应时间和高能效,CTSW的水耗和能耗也显著降低了70%。