研究背景

- 金属玻璃(MG)纳米颗粒因其优异的机械和催化性能而受到广泛关注,但现有合成方法难以精确控制其相态、成分和形貌

- 传统自上而下方法(如脱合金、腐蚀或模板法)需要先制备块体金属玻璃前体,过程复杂耗时

- 自下而上方法(如脉冲电沉积、溶液化学合成和惰性气体冷凝)虽有一定控制能力,但各有局限性且需要多步处理

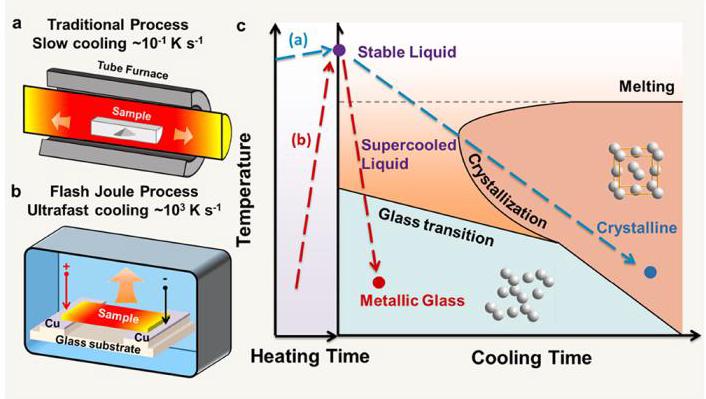

图1 FJH处理与相变示意图:(a)传统加热冷却过程;(b)FJH过程;(c)过冷液态合金的温度-时间曲线及玻璃转变示意图

第一作者: Hang Wang (纽约大学)

通讯作者: André D. Taylor (纽约大学)

图1 FJH处理与相变示意图:(a)传统加热冷却过程;(b)FJH过程;(c)过冷液态合金的温度-时间曲线及玻璃转变示意图

本研究采用自制的闪光焦耳加热(FJH)系统在氩气手套箱中合成金属玻璃纳米颗粒:

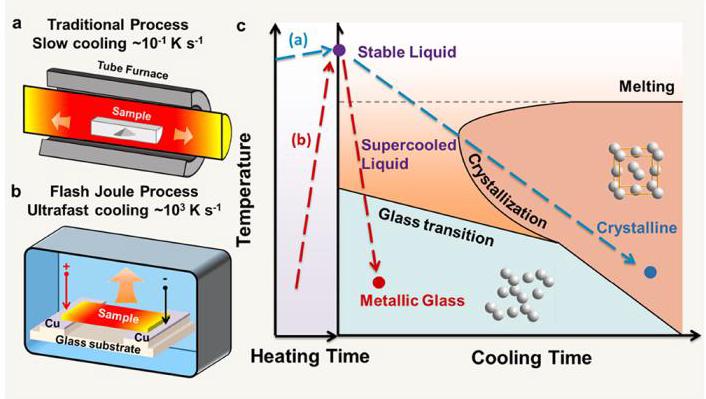

图2 FJH过程的热成像分析:(a)基底在FJH过程前后的照片;(b)FJH过程中不同时间点的热成像图;(c)通过热成像测量的FJH过程热曲线

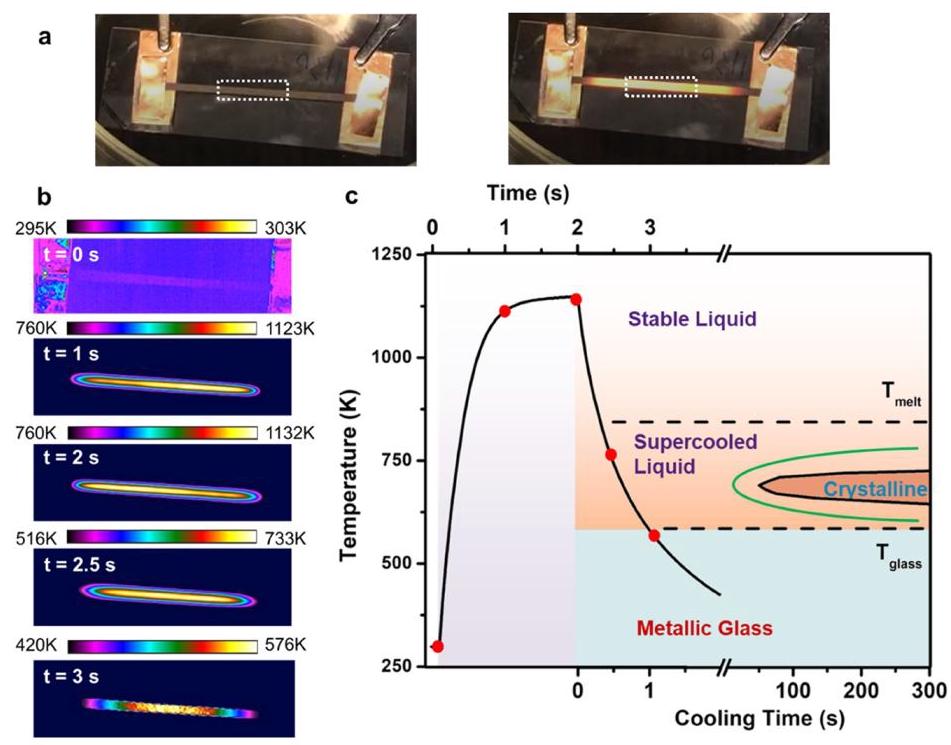

图3 FJH合成的非晶态MG纳米颗粒:(a)不同闪光时间制备的二元MG纳米颗粒的XRD图谱;(b)Pd₃P纳米颗粒的TEM图像和相应SAED图谱;(c)非晶态Pd₃P纳米颗粒的STEM-EDX mapping;(d,e)非晶态Pd₃P的Pd 3d和P 3p高分辨率XPS光谱及累积拟合

通过XRD分析发现,随着闪光时间增加,40°处的衍射峰强度降低,表明颗粒结晶度降低。TEM和SAED分析显示合成的纳米颗粒具有宽衍射环,符合非晶相特征。STEM-EDX mapping表明合成颗粒具有均匀的成分,元素间无可见相分离。XPS光谱证实合金中的Pd和P原子均处于金属状态。

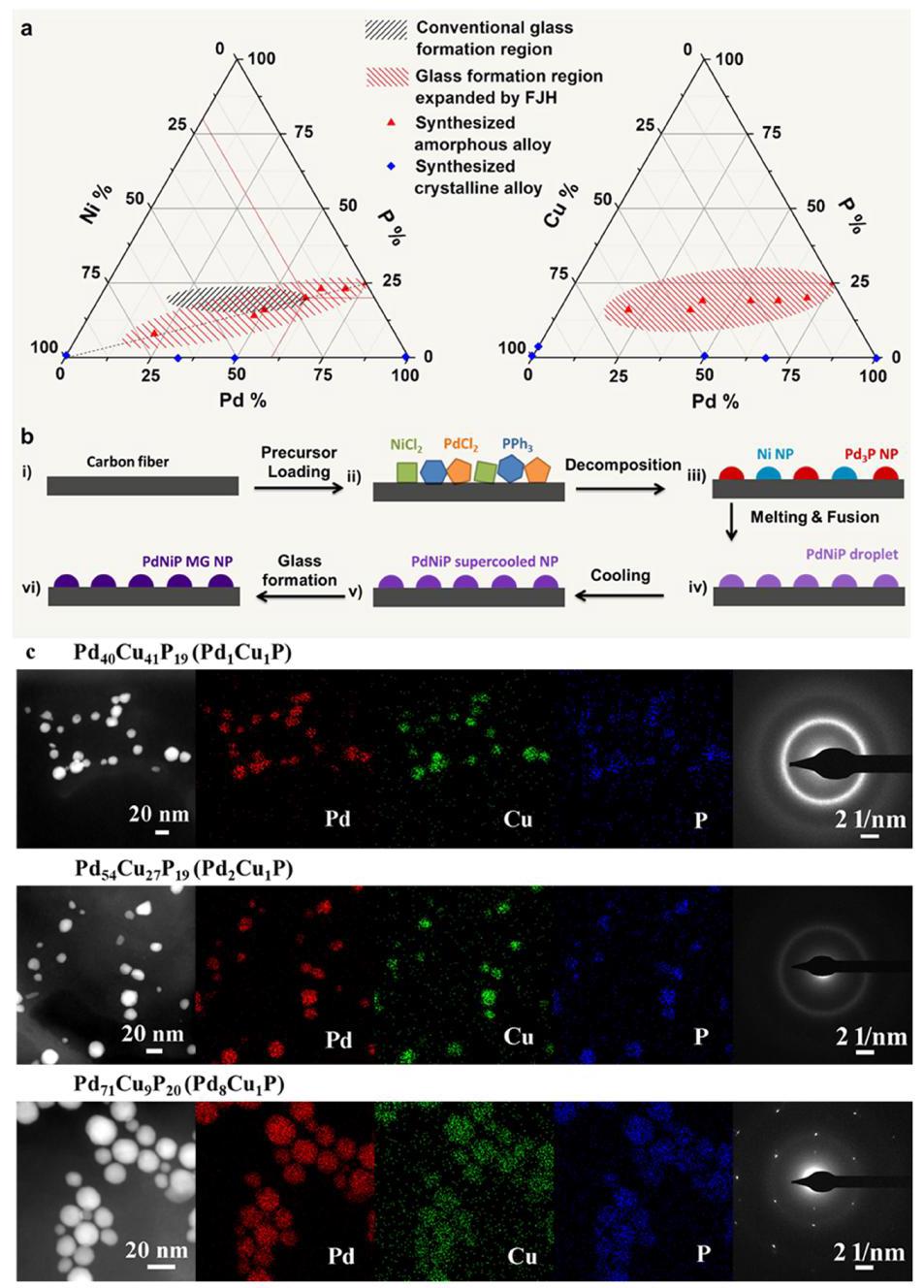

图4 三元Pd-Ni-P和Pd-Cu-P合金成分控制:(a)三元相图;(b)Pd-Ni-P合金形成机制示意图;(c)各种Pd-Cu-P MG纳米颗粒的STEM-EDX图谱和SAED图谱

研究展示了FJH控制MG纳米颗粒成分的能力,选择了二元(Pd-P)和三元(Pd-Ni-P和Pd-Cu-P)合金系统作为示例。通过调整前驱体比例,可以精确控制最终产品的成分。三元相图比较显示,FJH技术显著扩展了MG成分空间,超越了传统方法可行的范围。

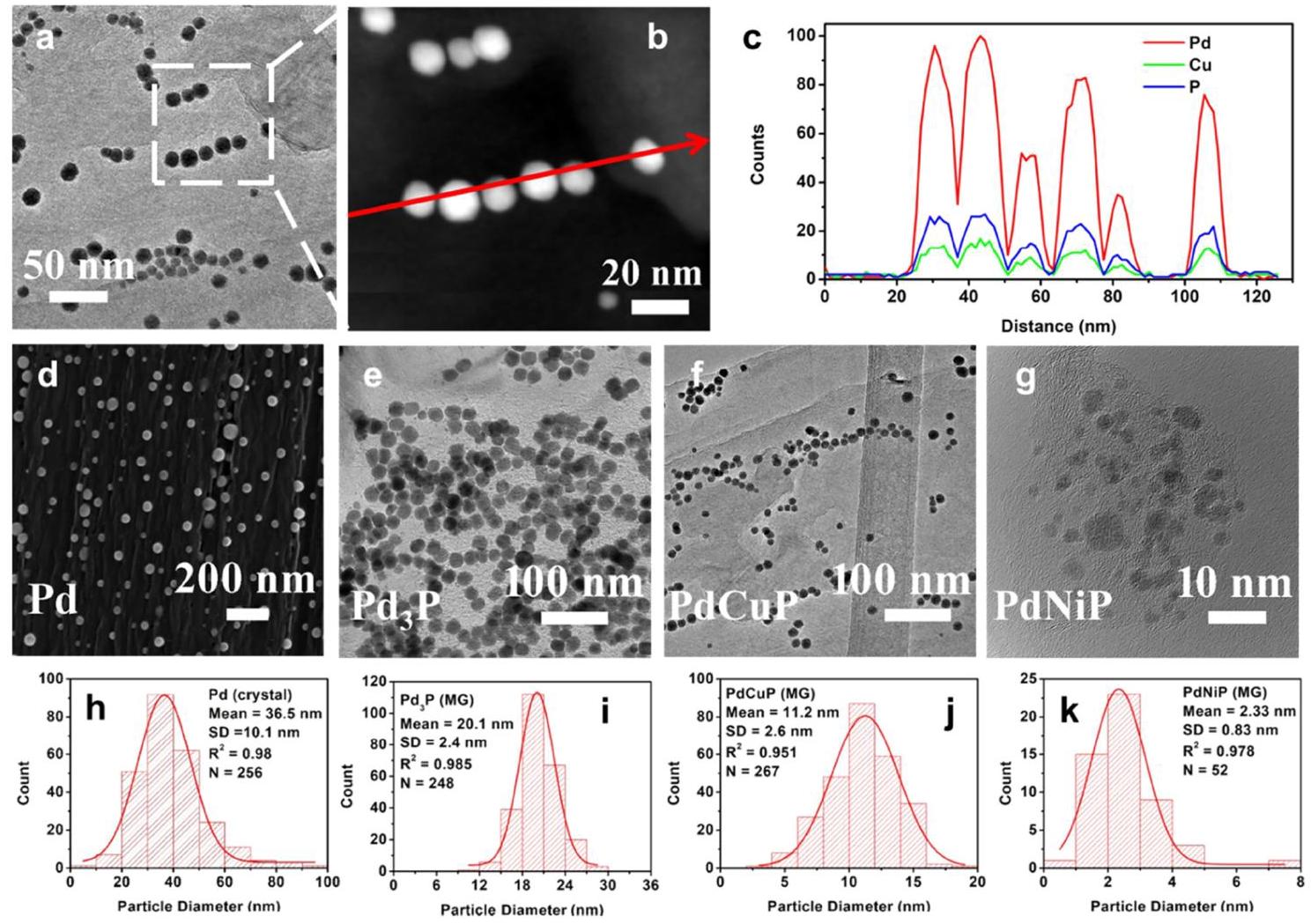

图5 颗粒尺寸分布控制:(a)碳纤维上Pd-Cu-P合金颗粒的STEM图像;(b)TEM图像;(c)六个Pd-Cu-P颗粒的EDX线扫描;(d)纯Pd纳米颗粒的SEM图像;(e)非晶态Pd₃P纳米颗粒的TEM图像;(f)非晶态Pd-Cu-P纳米颗粒的TEM图像;(g)非晶态Pd-Ni-P纳米颗粒的TEM图像;(h-k)相应的颗粒尺寸分布

通过优化FJH热曲线和配方,可以在不牺牲相和成分控制的情况下获得所需的颗粒尺寸分布。研究发现,决定平均粒径的主要因素不是热曲线,而是合金元素的组合。添加多种元素(P和Ni)可以进一步减小颗粒尺寸,将Pd-P与Ni合金化可形成2nm纳米团簇。

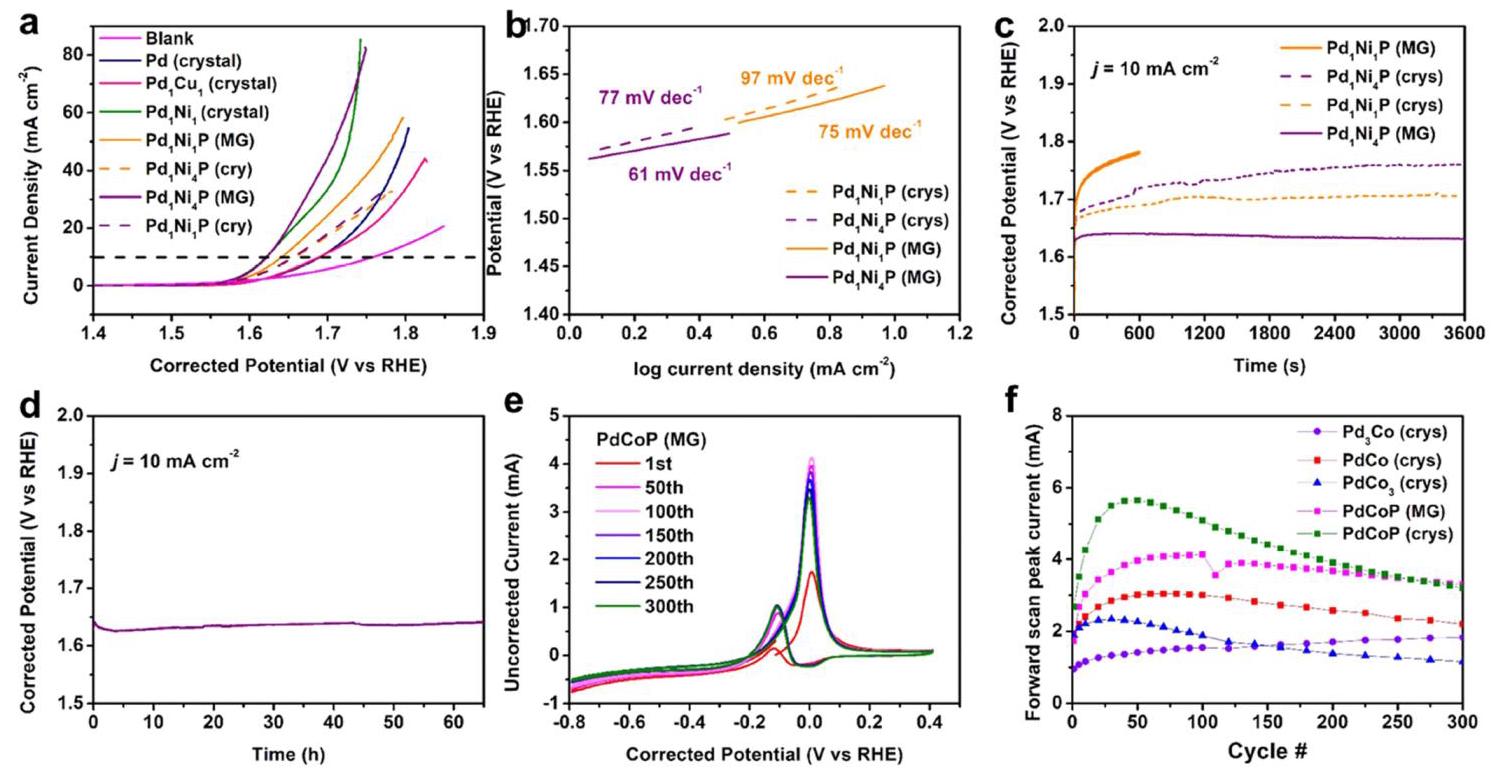

图6 非晶态金属磷化物纳米颗粒的电催化性能:(a)OER线性扫描伏安图;(b)OER Tafel斜率和(c)代表性FJH合成合金的计时电位法;(d)玻璃态Pd₁Ni₄P的长期OER稳定性测试;(e)MG PdCoP的MOR催化和(f)各种MG样品和结晶对应物的稳定性测试

合成的金属玻璃纳米颗粒在析氧反应(OER)和甲醇氧化反应(MOR)中表现出优异的催化性能。与非晶态材料相比,结晶样品在所有情况下都表现出活性下降。非晶态Pd₁Ni₄P在60小时长期稳定性测试中未观察到催化剂失活,显示出卓越的稳定性。研究表明,FJH可以创建非晶态催化剂,利用玻璃态结构的优势同时保持纳米颗粒尺寸分布。