Joule Heating Enables Ultra-Fast SiC Ceramics Joining in Seconds

焦耳加热实现秒级超快SiC陶瓷连接

Jie Xu a,b, Xiaobing Zhou a,b,*, Qing Huang a,b,*

a 浙江省数据驱动高安全能源材料与应用重点实验室,宁波市特种能源材料与化学重点实验室,中国科学院宁波材料技术与工程研究所,宁波 315201,中国

b 中国科学院大学,北京 100049,中国

DOI: 待补充 | 期刊: Joule | 年份: 待补充

PDF原文

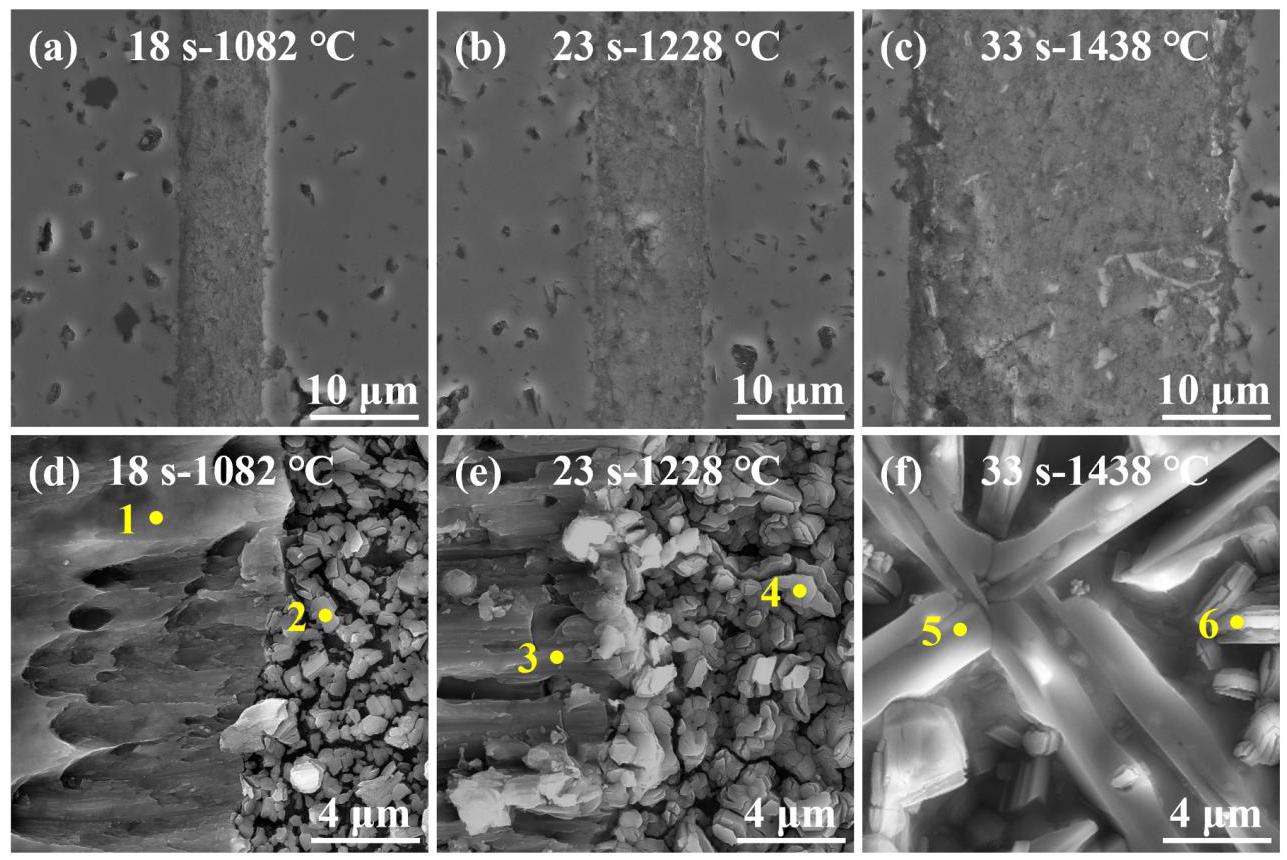

微观结构分析

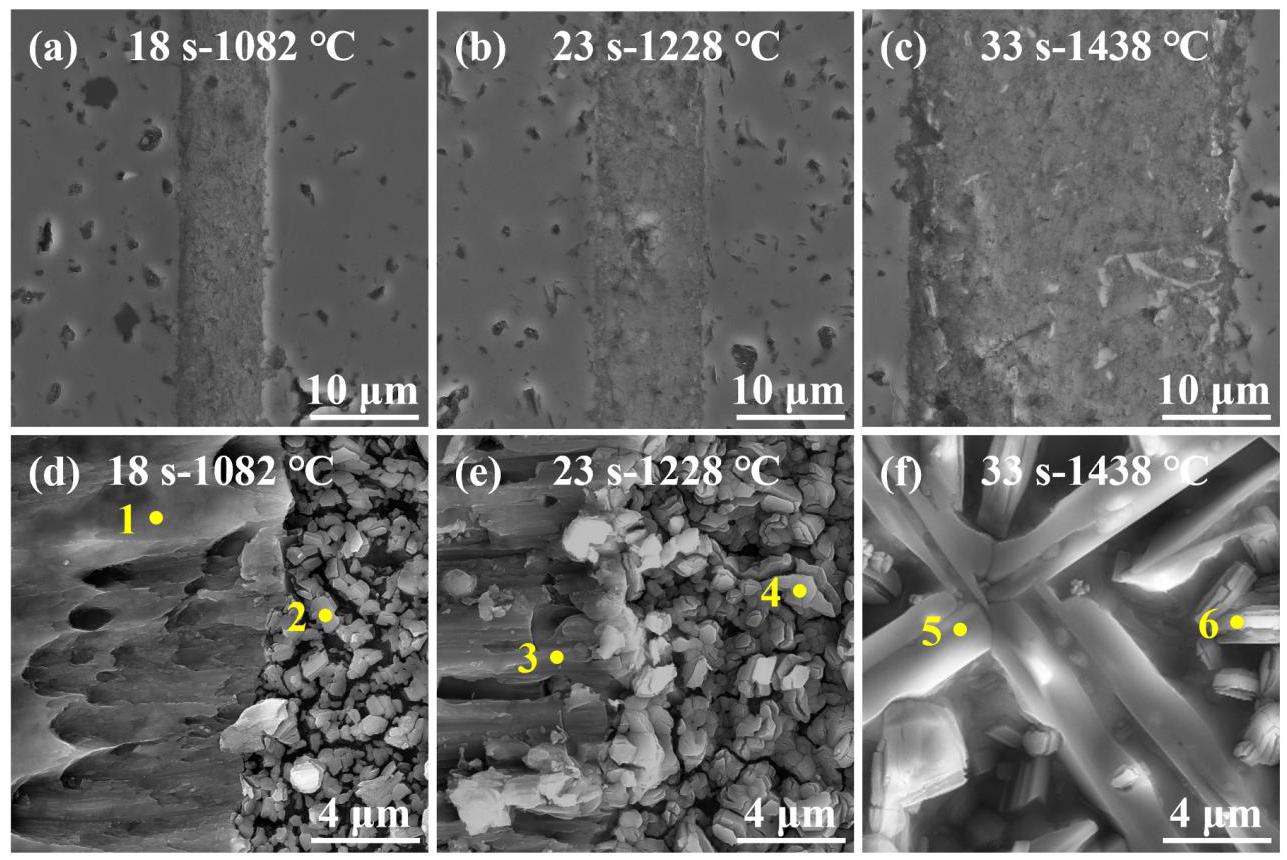

图2. 不同时间连接的抛光SiC/Al/SiC样品的SEM图像: (a) 18 s, (b) 23 s, (c) 33 s; 不同时间连接的样品断裂表面SEM图像: (d) 18 s, (e) 23 s, (f) 33 s

分析结果:当连接时间为18s和23s时,连接层中几乎未观察到明显的裂纹和气孔。而在33s连接的样品中,观察到一些小气孔和垂直于界面扩展的微裂纹。连接层厚度随着连接时间的增加而增加,这主要归因于Al和SiC之间的界面反应。

通过断裂表面的SEM分析和EDS分析,在18s和23s连接的样品中检测到典型的Al-C和/或Al-O-C相层状结构。相反,在33s连接的样品中,除了Al-C和/或Al-O-C相外,还观察到了Al-Si-C相。

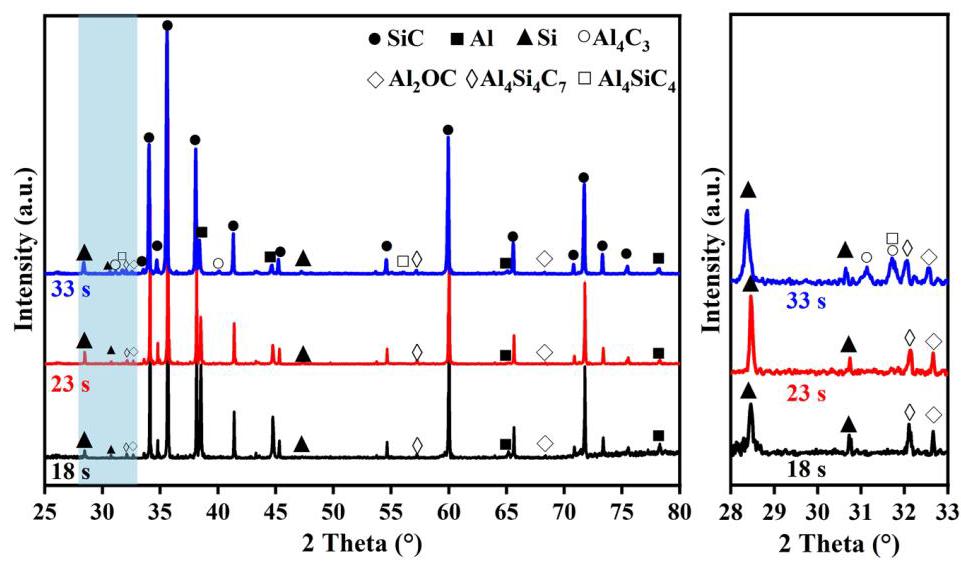

相组成分析

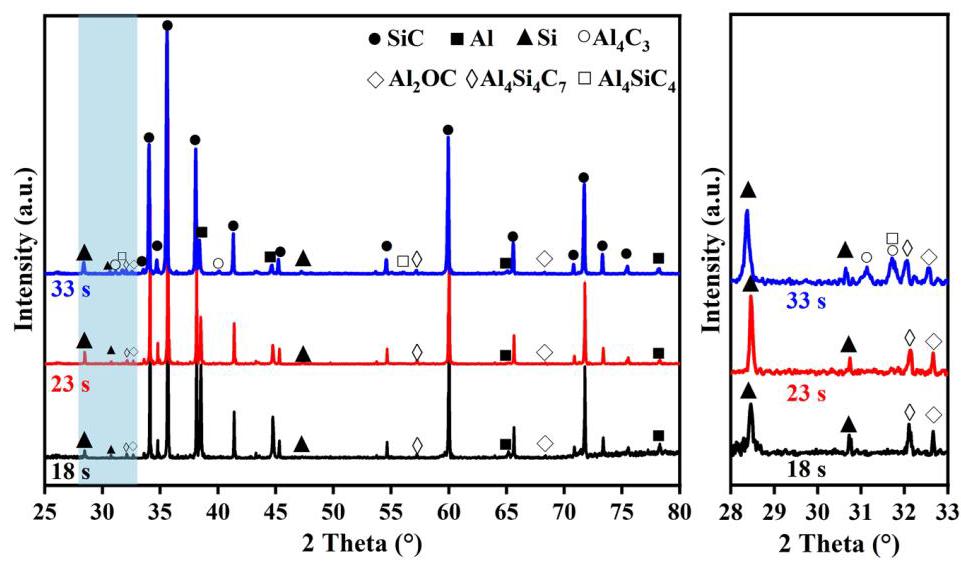

图3. 不同连接时间SiC/Al/SiC样品断裂表面记录的连接层XRD图谱

分析结果:在18s和23s连接的样品中,主要生成的相被确定为Si、Al-O-C和Al₄Si₄C₇,同时也检测到了SiC基体和初始铝箔。而在33s连接的样品中,观察到Al₄C₃、Al-O-C和Al₄SiC₄作为主要生成相。

随着连接时间(温度)从18s(1082°C)增加到33s(1438°C),Si衍射峰的相对强度增加,而Al峰的强度降低。这表明Si和Al₄C₃是通过SiC和Al之间的反应形成的。

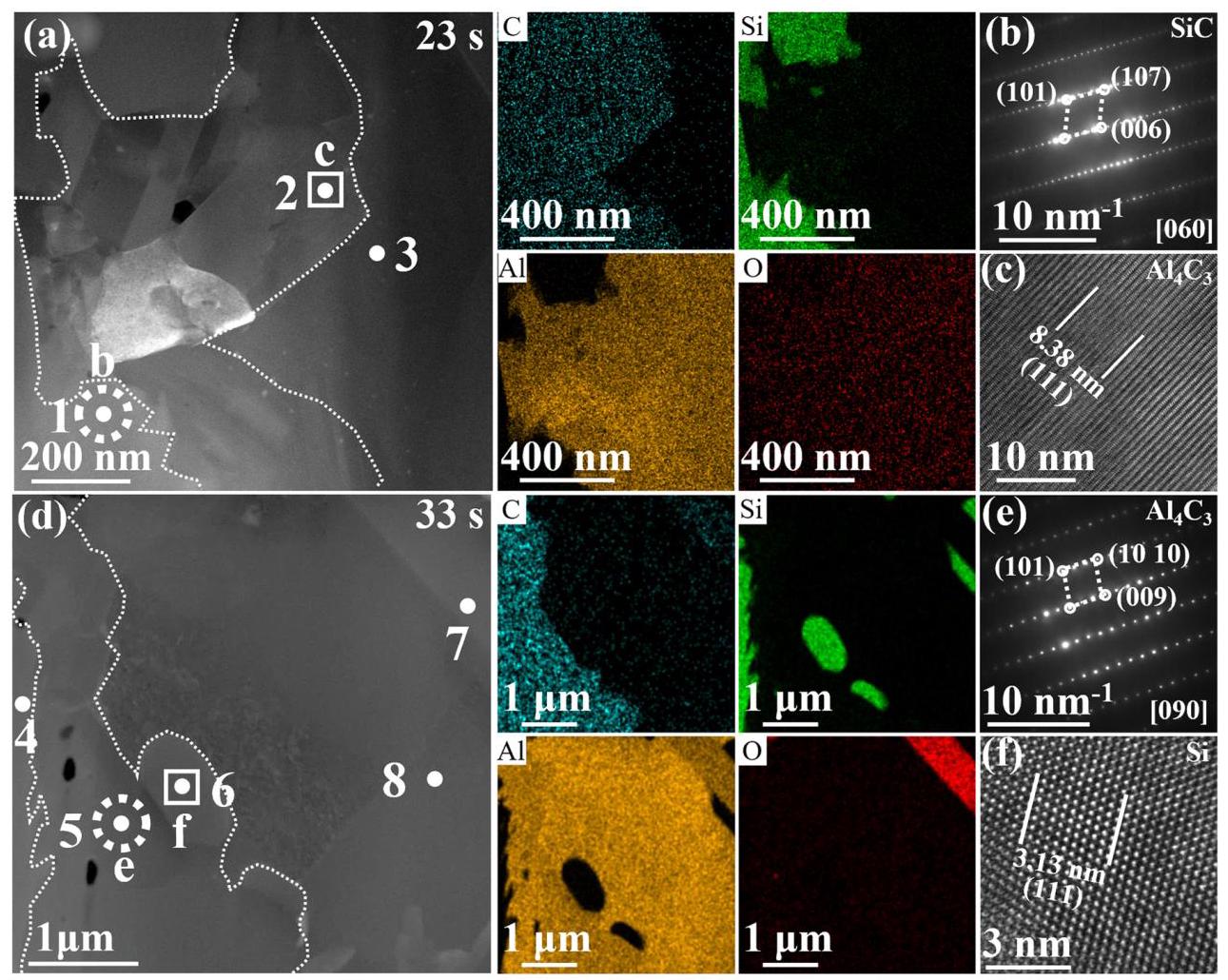

微观结构精细分析

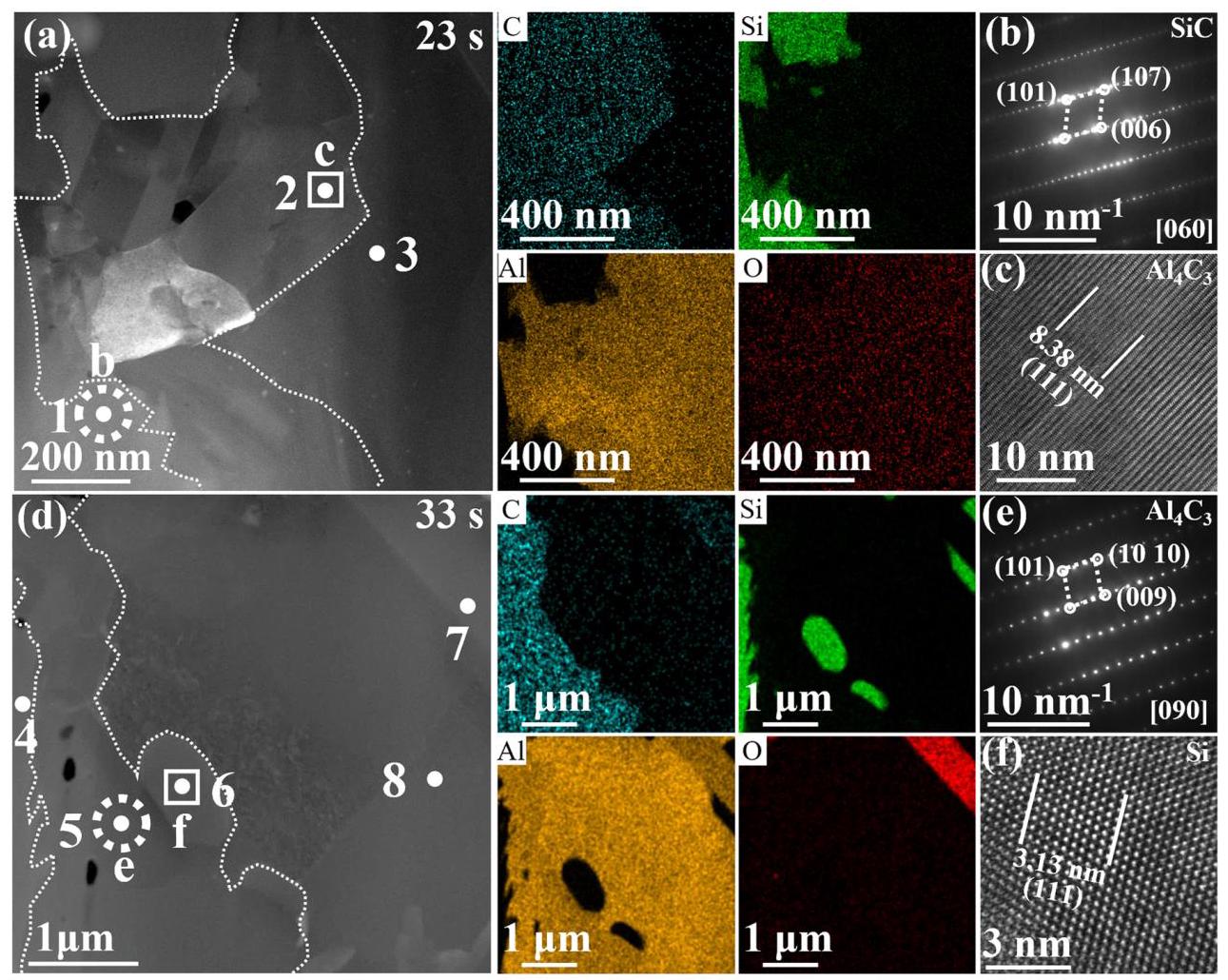

图4. 23s(a)和33s(d)连接的样品的HAADF图像及相应的C、Si、Al和O元素分布。SiC(b)和Al₄C₃(e)的SAED图案,分别取自(a)和(d)中白色虚线圆圈突出显示的区域。生成的Al₄C₃(c)和Si(f)的HR-TEM图像。(a)和(d)中的白色虚线标记了Al₄C₃界面反应层的厚度

分析结果:TEM分析证实了23s连接的样品中存在Al₄C₃相。随着连接时间(温度)从23s(1228°C)增加到33s(1438°C),原位形成的Al₄C₃反应层厚度从约352nm增加到约1870nm。

根据Al-Si-C三元相图,Al₄SiC₄是在高于1450°C的温度下通过反应形成的。在33s连接的样品中观察到了Al₄SiC₄晶粒的典型板状形态。

力学性能分析

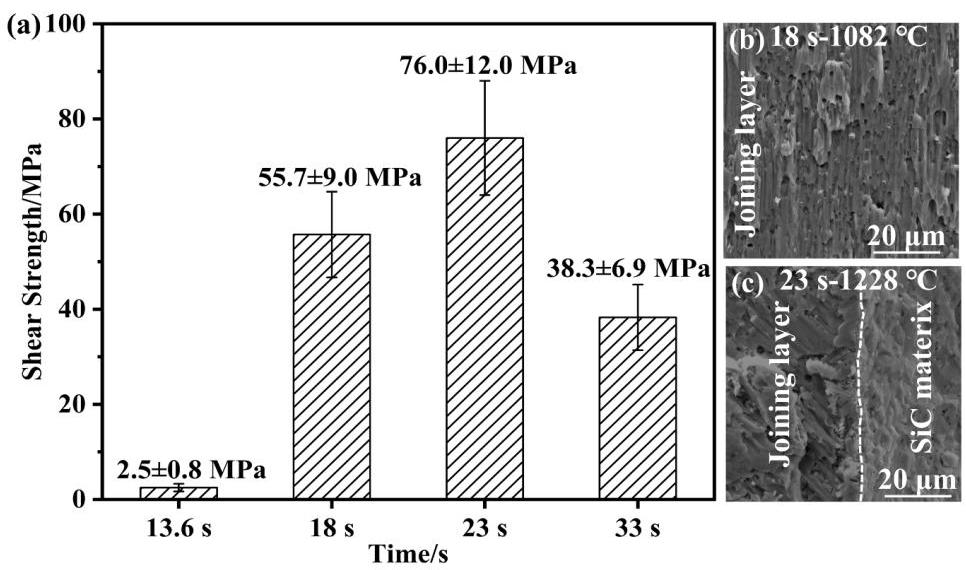

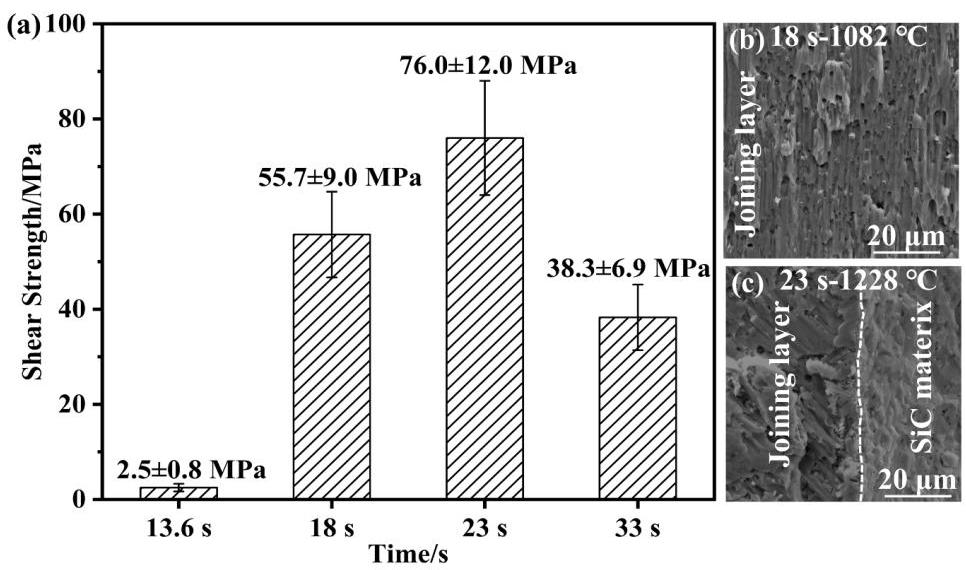

图5. (a)不同时间连接的SiC/Al/SiC样品的剪切强度; 不同连接时间样品典型失效位置的断裂表面SEM图像: (b)连接层, 18 s; (c)连接层和基体, 23 s

分析结果:随着连接时间(温度)从18s(1082°C)增加到23s(1228°C),接头的剪切强度从55.7±9MPa增加到76±12MPa。18s连接的样品失效主要发生在连接层,而23s连接的样品观察到连接层和SiC基体的联合失效。

当连接时间(温度)进一步增加到33s(1438°C)时,接头的剪切强度下降到38.3±6.9MPa,失效发生在连接层。这是由于形成了相对较大的板状Al₄SiC₄晶粒和较厚的Al₄C₃层,但由于温度相对较低、时间短且没有外部压力,这些陶瓷颗粒在连接过程中无法致密化。