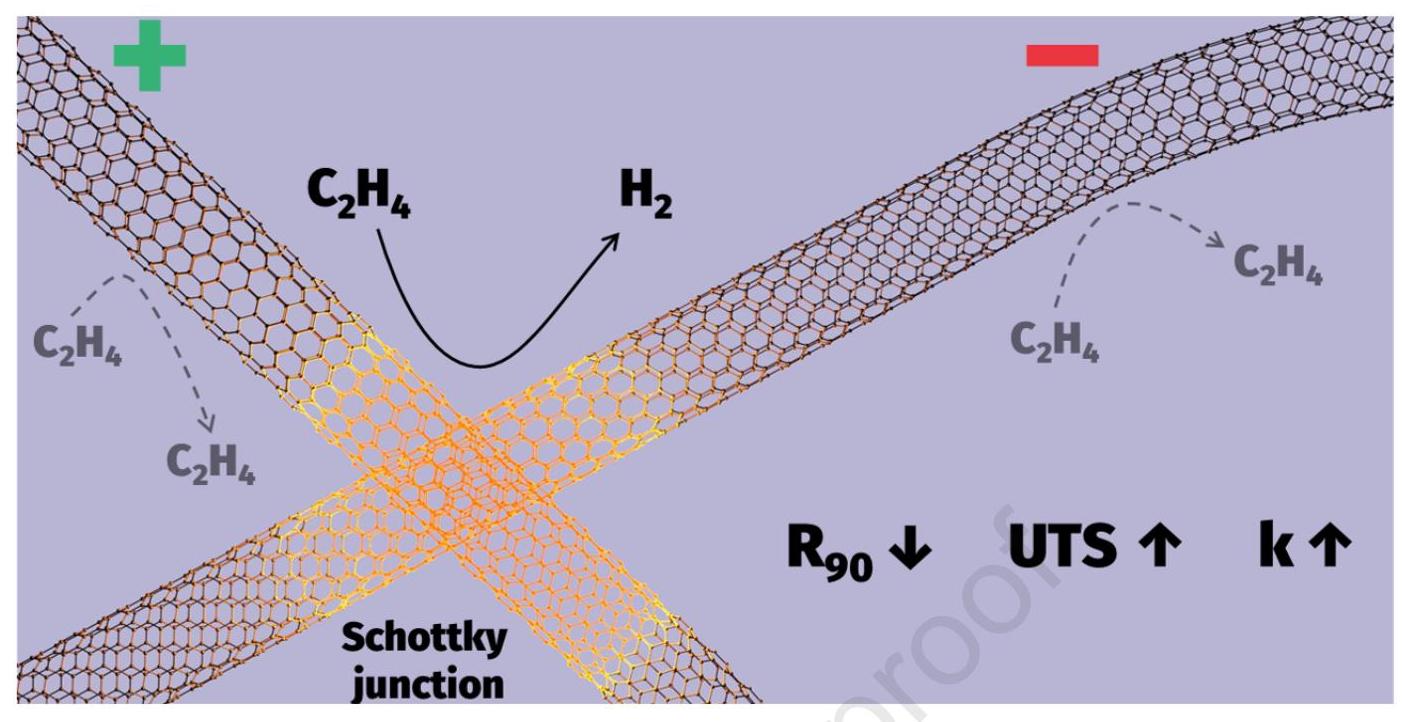

图1: 乙烯处理反应器示意图和电阻加热的SWCNT自支撑薄膜照片

图1. (a) 乙烯处理反应器的示意图;(b) 低压下电阻加热的SWCNT自支撑薄膜照片(温度>600°C时出现特征性发光)

分析结果:该图展示了实验装置的设计和薄膜在加热过程中的实际状态。反应器能够在低压环境下精确控制乙烯流速和温度,而薄膜的发光现象直观显示了电阻加热的效果,为后续焊接处理提供了基础。

第一作者: Javier A. Ramirez B. (Skolkovo Institute of Science and Technology)

通讯作者: Dmitry V. Krasnikov (Skolkovo Institute of Science and Technology), Albert G. Nasibulin (Skolkovo Institute of Science and Technology)

图1. (a) 乙烯处理反应器的示意图;(b) 低压下电阻加热的SWCNT自支撑薄膜照片(温度>600°C时出现特征性发光)

分析结果:该图展示了实验装置的设计和薄膜在加热过程中的实际状态。反应器能够在低压环境下精确控制乙烯流速和温度,而薄膜的发光现象直观显示了电阻加热的效果,为后续焊接处理提供了基础。

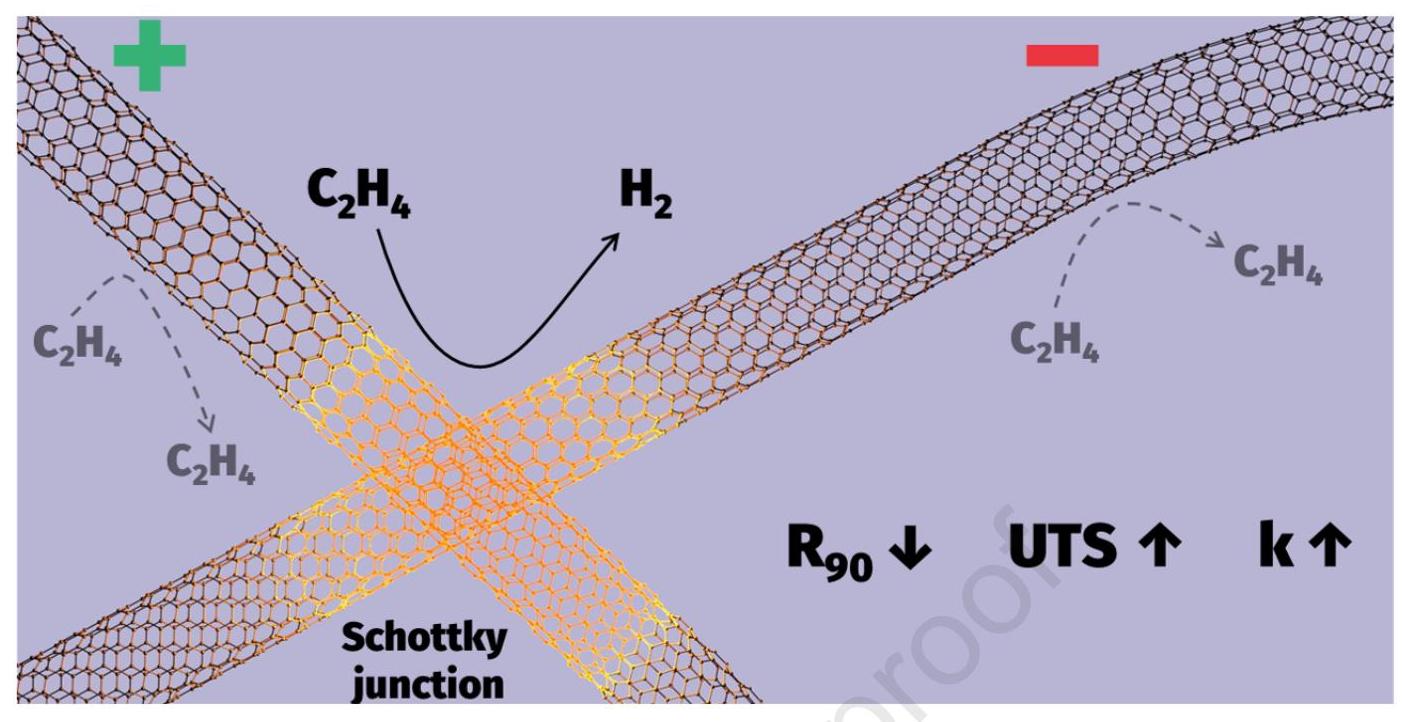

图2. (a) 原始和(b) 焊接SWCNT薄膜的典型AFM高度映射扫描,下方为各自的高度剖面图

分析结果:AFM分析显示,焊接处理后薄膜厚度没有统计学上的显著变化,但表面形态略有不同,无定形碳沉积主要出现在特定区域而非连续层。这些区域可能是薄膜中SWCNT之间的空间,表明沉积是非均匀的,集中在连接点处。

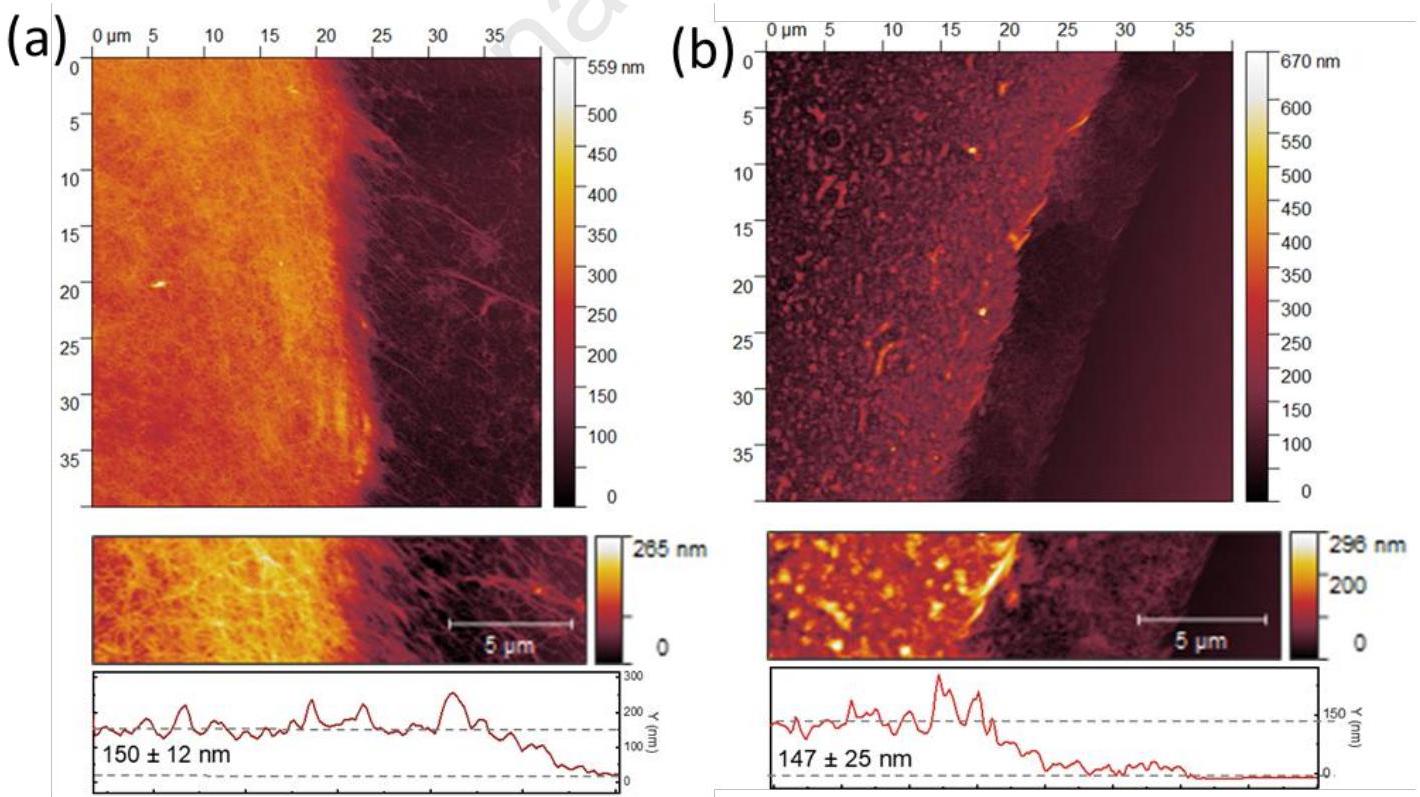

图3. 原始和乙烯处理(1100°C)自支撑薄膜的UV-vis-NIR(a)和拉曼(b)光谱;(a)中的插图显示薄膜等效薄层电阻R₉₀的降低和电导率的增加;(b)中的插图显示径向呼吸模式(RBM)的放大区域

分析结果:UV-vis-NIR光谱显示在1100°C处理时吸光度逐渐增加,表明乙烯诱导的碳沉积。等效薄层电阻降低了5倍,电导率相应增加。拉曼光谱显示焊接没有显著影响薄膜的整体缺陷结构或观察到的径向呼吸模式集合,证实了sp²碳沉积的形成。

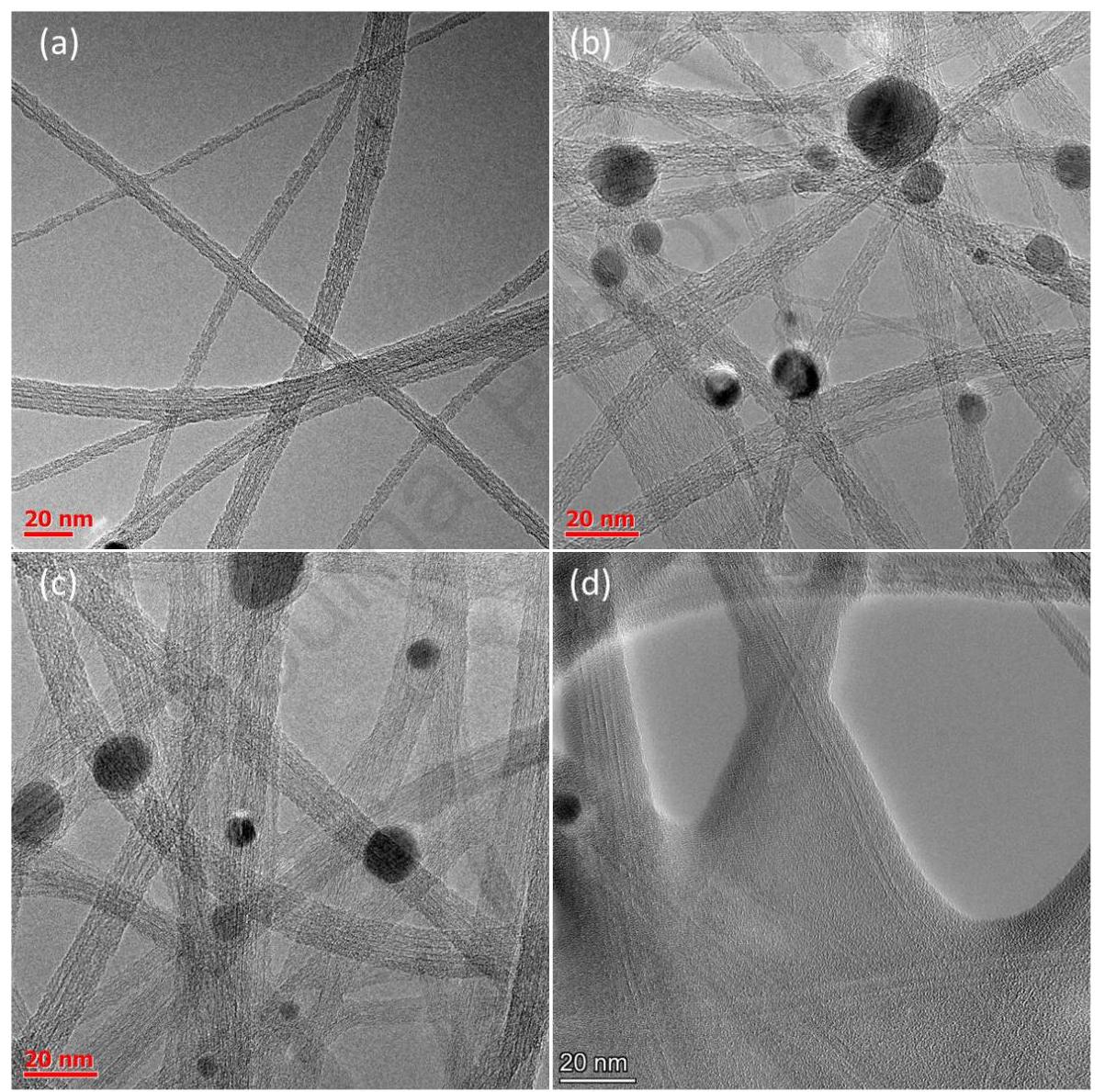

图4. 在1100°C下用乙烯处理的SWCNT自支撑薄膜的TEM图像:(a)原始自支撑薄膜;(b)3分钟乙烯处理;(c)5分钟乙烯处理,显示横向沉积物;(d)35分钟乙烯处理,显示纳米管完全被沉积物覆盖

分析结果:TEM观察显示,短时间处理(3和5分钟)后纳米管表面没有显著变化,仅有少量扩展沉积物形成。延长处理时间(>10分钟)后,纳米管被横向碳沉积物覆盖,证实了随着时间推移,沉积从连接点扩展到整个纳米管表面。

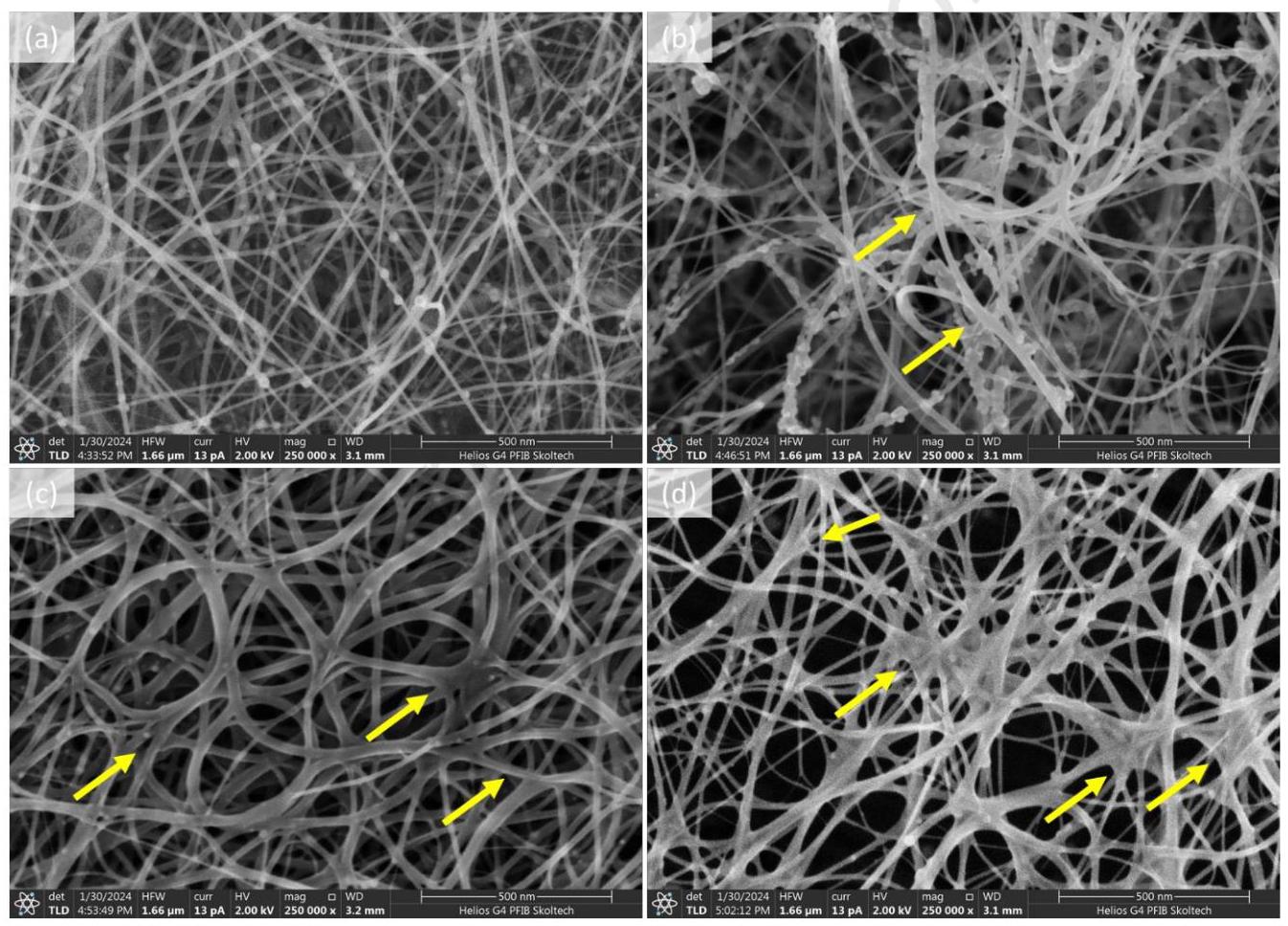

图5. 在1100°C下不同处理时间的SEM图像:(a)原始自支撑薄膜;(b)3分钟乙烯处理,显示涂层形成和束周围封闭结构的存在;(c)5分钟乙烯处理,显示纳米管束的部分涂层;(d)10分钟乙烯处理,显示SWCNT的完全涂层。黄色箭头突出显示了一些涂层点

分析结果:SEM分析揭示了焊接的均匀性。处理5分钟后出现部分沉积物形成,10分钟后观察到更均匀的涂层,纳米管明显增厚。初始阶段连接点是薄膜最热的部分,一旦连接点完全涂层,沉积进行得更均匀,甚至形成薄片结构。

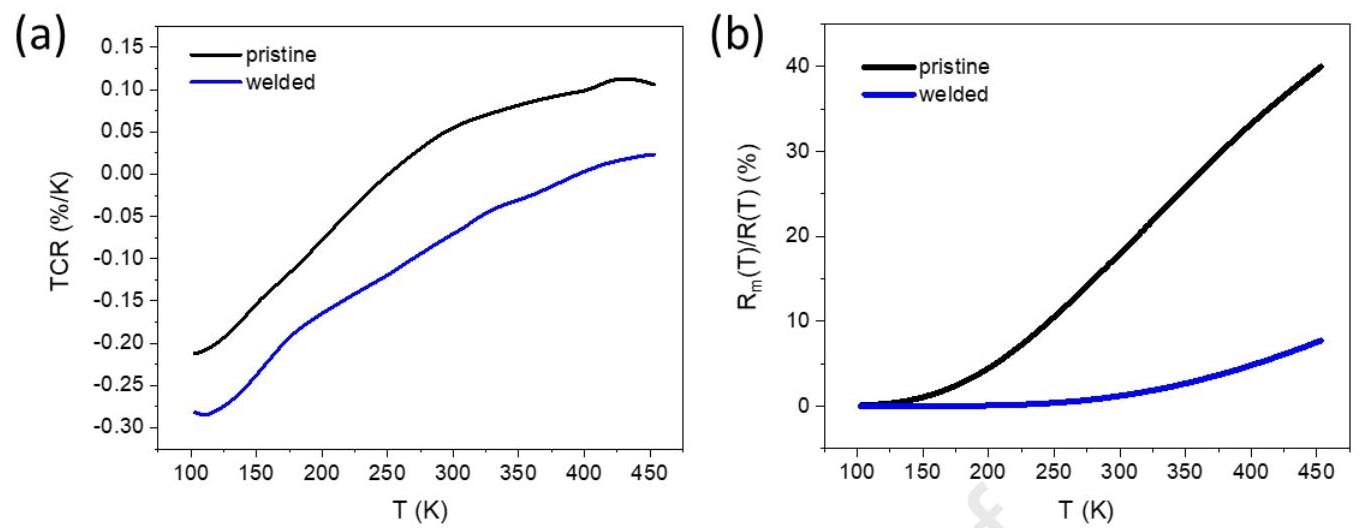

图6. 焊接(蓝色)和原始(黑色)SWCNT薄膜的TCR温度依赖性(a)和导电区域之间隧穿的相对贡献(b)

分析结果:电阻的温度依赖性测量显示,焊接后TCR值降低了约0.1%/K。通过异质模型拟合实验数据,发现焊接后薄膜电阻中本征导电性的贡献显著降低,而导电区域之间的隧穿效应在导电机制中的影响大大增加,表明焊接改善了连接点的电接触。

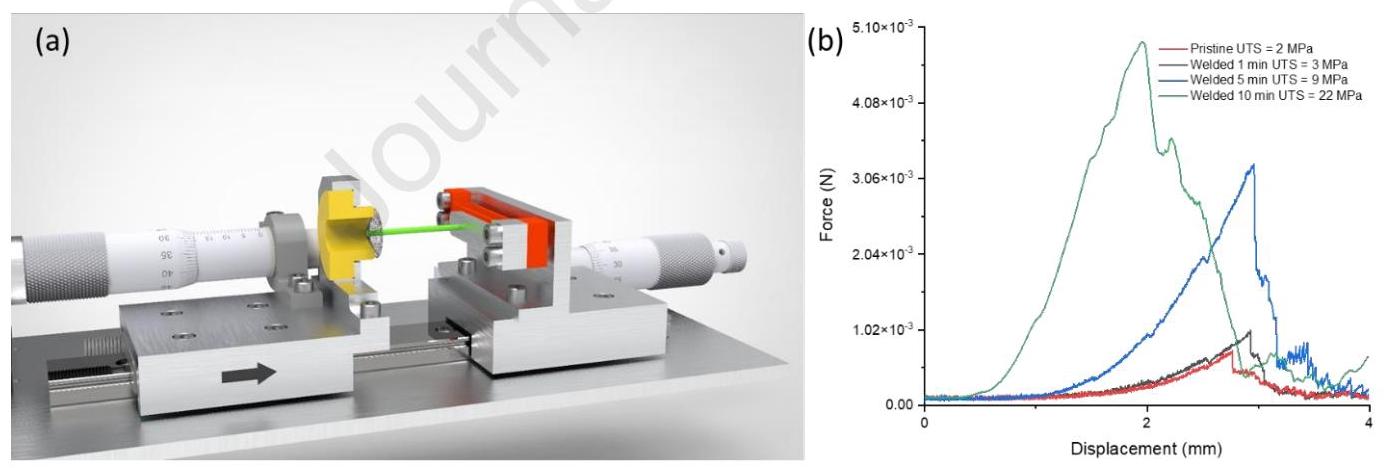

图7. (a) 用于评估极限抗拉强度(UTS)的装置示意图,包括支架膜(黄色)、针头(绿色)和压力传感器(红色);(b) 原始(50%透光率)和乙烯焊接薄膜的力-位移测量。乙烯焊接在1100°C、1sccm、P=0.3mtorr下处理1分钟后,UTS增加了66%,透光率增加了4%

分析结果:机械性能测试表明,焊接使薄膜的极限抗拉强度提高了超过一个数量级,刚度也相应增加。这间接证实了纳米管之间接触点的"焊接"效应,从而增强了整个膜的机械稳定性。通过经典应变测试验证了UTS值,与膜穿透研究结果相似(约12%方差)。

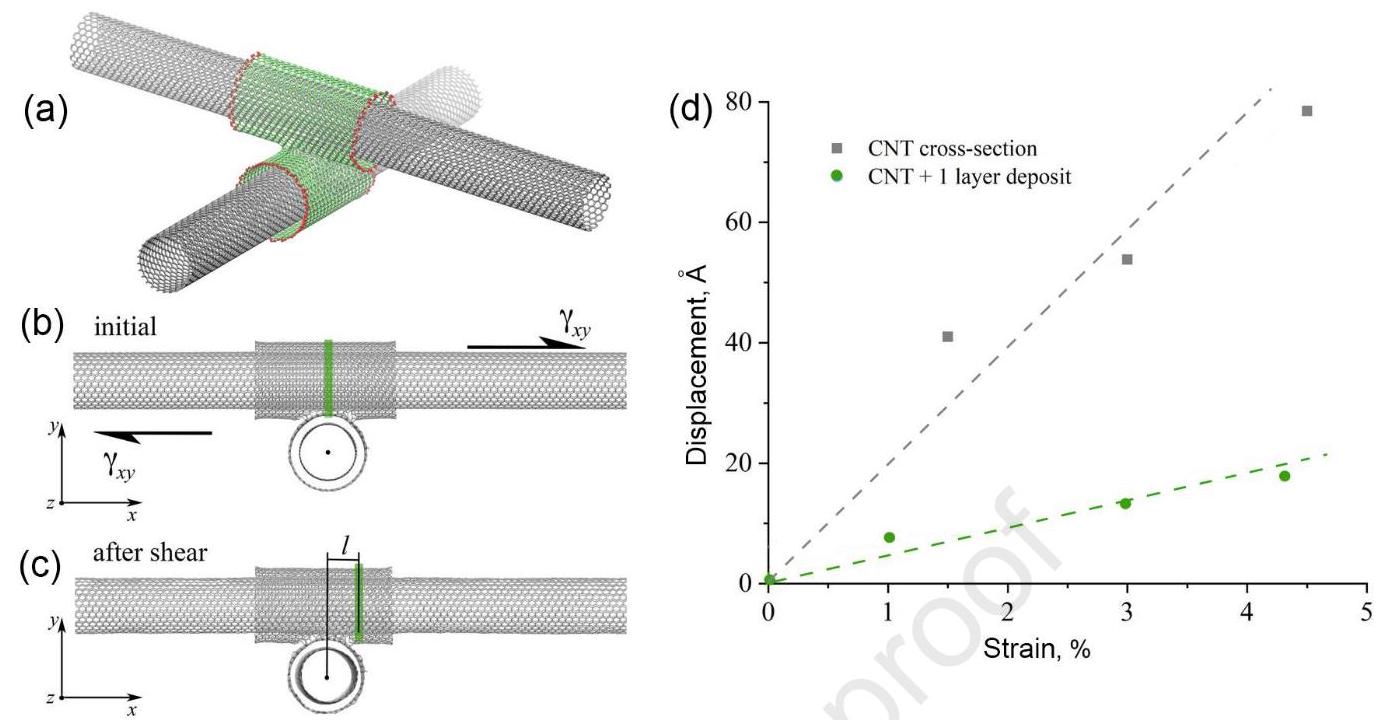

图8. (a) 松弛后具有石墨烯沉积层的SWCNT,显示原始SWCNT(灰色)、石墨烯沉积物(绿色)和石墨烯片边缘的CH基团(红色);(b) 初始状态下具有石墨烯沉积层的SWCNT横截面示意图;(c) 剪切变形后的状态;(d) 顶部SWCNT相对于底部纳米管的位移随剪切应变的变化

分析结果:分子动力学模拟显示,即使单层沉积物也能使SWCNT的相互位移减少两倍,从而增强强度。这证实了实验观察,即沉积物在SWCNT横截面上的存在可以抑制滑动效应,提高薄膜的机械性能。

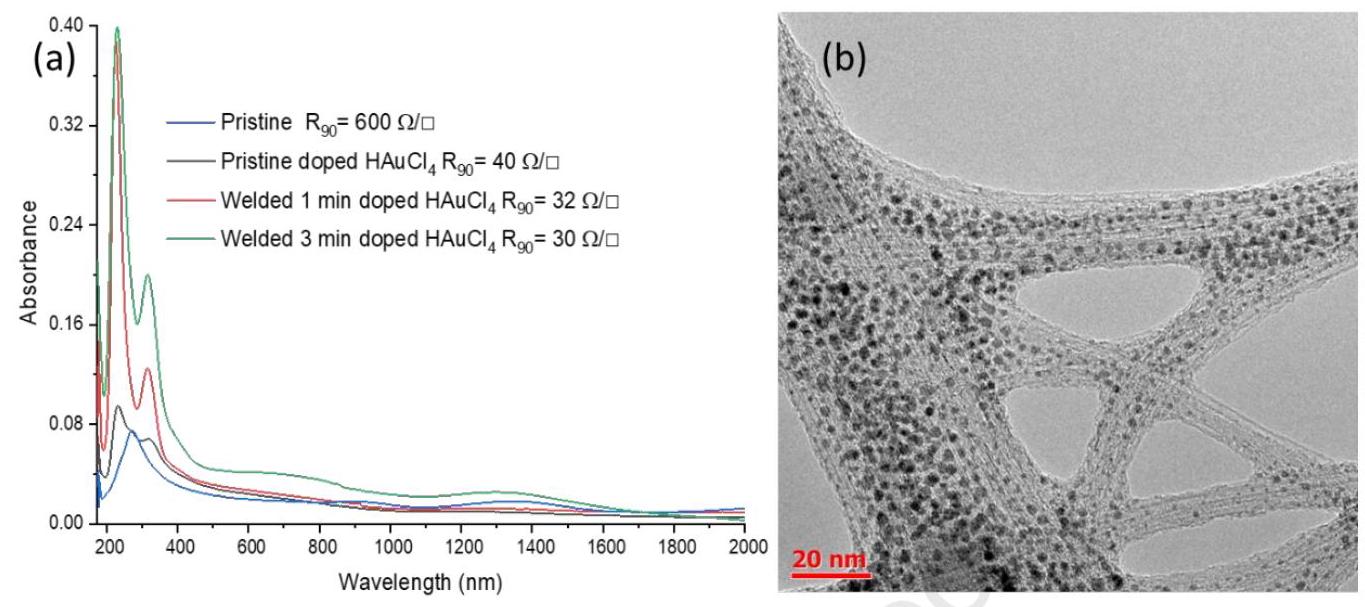

图9. (a) 双侧掺杂样品的UV-vis-NIR光谱;(b) 焊接并用HAuCl₄掺杂的SWCNT的HRTEM图像

分析结果:掺杂处理抑制了 transitions(费米能级移动的指纹),同时由于HAuCl₄掺杂导致吸光度显著增长,并在UV区域出现额外的等离子体峰。最优掺杂是在电导率增加(降低R₉₀)和吸光度增长(增加R₉₀)之间的平衡。最终获得的等效薄层电阻值(30Ohm/sq)处于纳米管基电极的最先进水平。

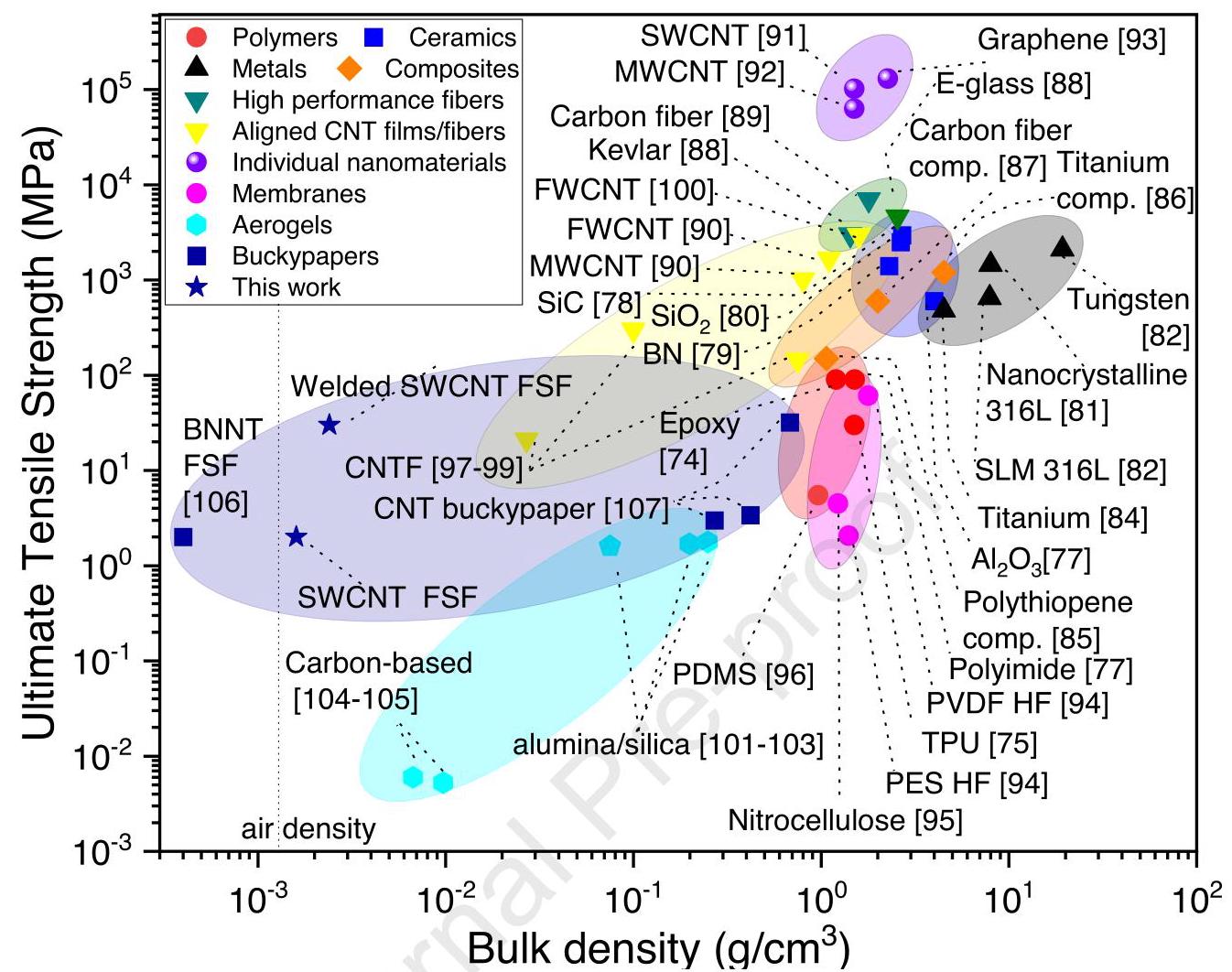

图10. 不同材料类的拉伸性能Ashby图表[74-107]

分析结果:Ashby图表比较显示,焊接SWCNT薄膜的强度与聚合物和其他高性能膜材料在同一数量级,但密度低2-3个数量级。对于微米级材料,SWCNT自支撑薄膜的极限抗拉强度比高性能陶瓷、复合材料和金属低一个数量级,但与排列的CNT薄膜相比,强度仅低1-2个数量级,这对于随机取向的薄膜来说是一个令人惊讶的小差异。