Rapid preparation of ZrC-SiC anti-ablation coating by joule-heating method

采用焦耳加热法快速制备ZrC-SiC抗烧蚀涂层

第一作者: 马翔宇; 通讯作者: 陈坤

中国石油大学(华东)

DOI: 10.1016/j.ceramint.2025.01.555

PDF原文

Ceramics International, 2025

研究方法

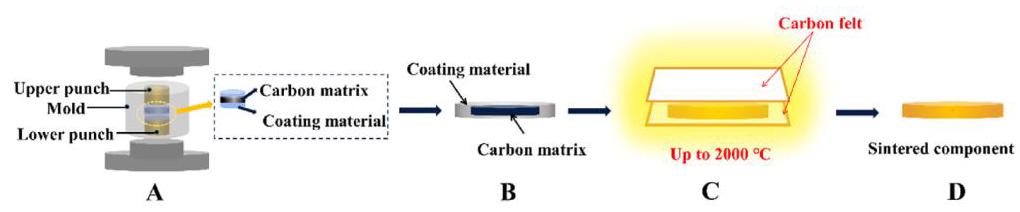

本研究采用焦耳加热法在石墨表面制备ZrC-SiC涂层,具体步骤如下:

1. 材料准备:使用SiC(纯度>99.9%,中值粒径40nm)、ZrC(纯度>99.9%,中值粒径2-5μm)、SiO₂(纯度>99.9%,中值粒径20μm)和石墨板(纯度98%)

2. 样品制备:将直径10mm、厚度1mm的石墨片抛光作为基底,制备80%ZrC-20%SiC(8 ZS)、60%ZrC-40%SiC(6 ZS)、40%ZrC-60%SiC(4 ZS)和20%ZrC-80%SiC(2 ZS)四种比例的涂层材料

3. 球磨处理:以500rpm转速球磨1小时,确保材料均匀混合

4. 过渡层制备:将SiO₂粉末与硅酸钠溶液混合,取0.1g均匀涂覆在石墨片表面,改善石墨基底与涂层之间热膨胀系数差异

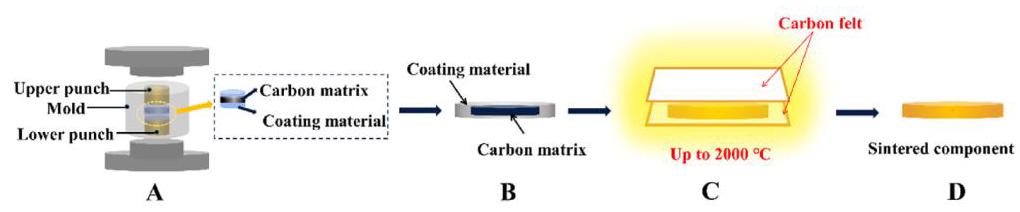

5. 涂层压制:使用液压机在10MPa压力下将混合涂层粉末压制在基底表面10分钟

6. 焦耳加热烧结:使用焦耳加热装置(FJH-2024A)进行烧结,程序设置为700°C-10s, 1000°C-10s, 1500°C-10s, 2000°C-30s

7. 烧蚀测试:在1500°C空气中进行烧蚀测试,燃料气体热通量调整为1.8MW/m²,烧蚀时间180分钟

8. 表征分析:使用XRD、SEM和XPS对涂层相组成、组织结构和化学状态进行分析

图1: 焦耳加热法制备ZrC-SiC涂层的工艺流程

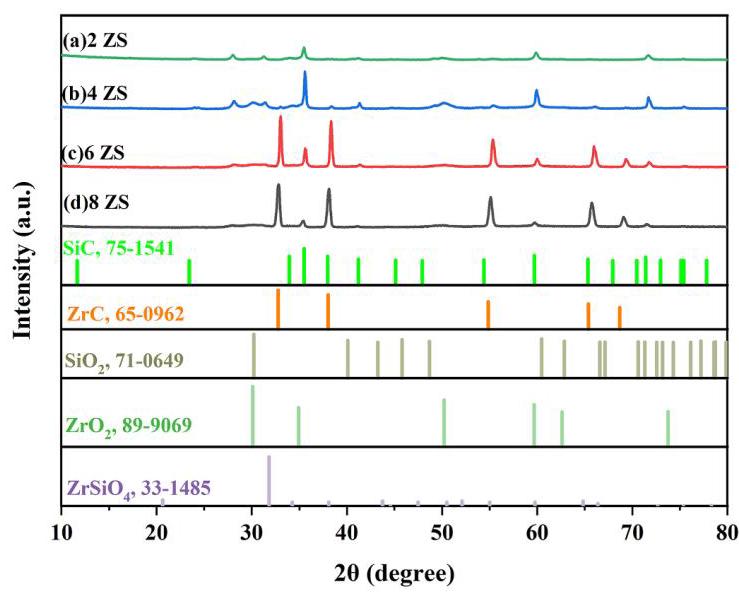

烧蚀后涂层相组成分析

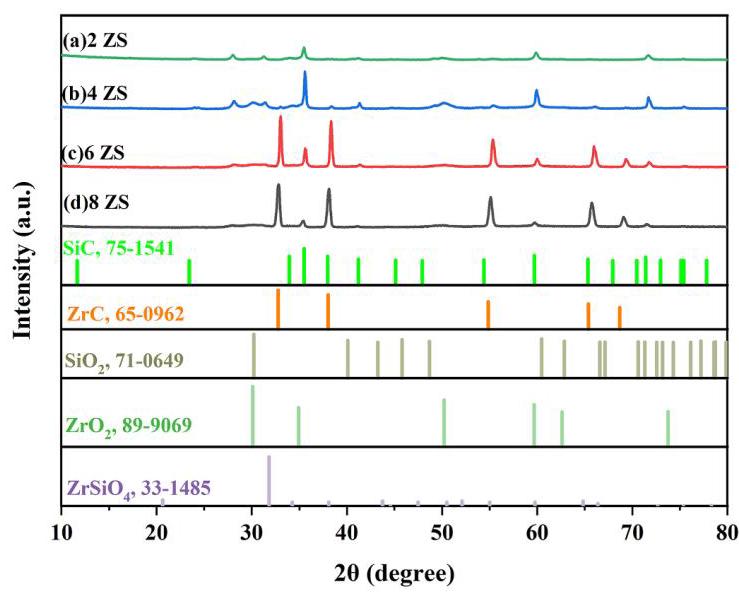

图4: 1500°C烧蚀后ZrC-SiC涂层表面的XRD分析

通过XRD分析1500°C空气中烧蚀后ZrC-SiC涂层的组成变化。根据氧化反应(2)-(4),经过180分钟烧蚀后,涂层表面生成了SiO₂、ZrO₂和ZrSiO₄相。从图4可以观察到,随着ZrC含量的降低,样品中ZrC的峰明显变小,同时2ZS中SiC的峰也减小。这是因为当ZrC含量较低时,无法在涂层表面生成自愈合的ZrSiO₄,导致涂层氧化分解。因此,多组分氧化物的形成有助于增强涂层的抗氧化效果。

烧蚀后涂层表面化学状态分析

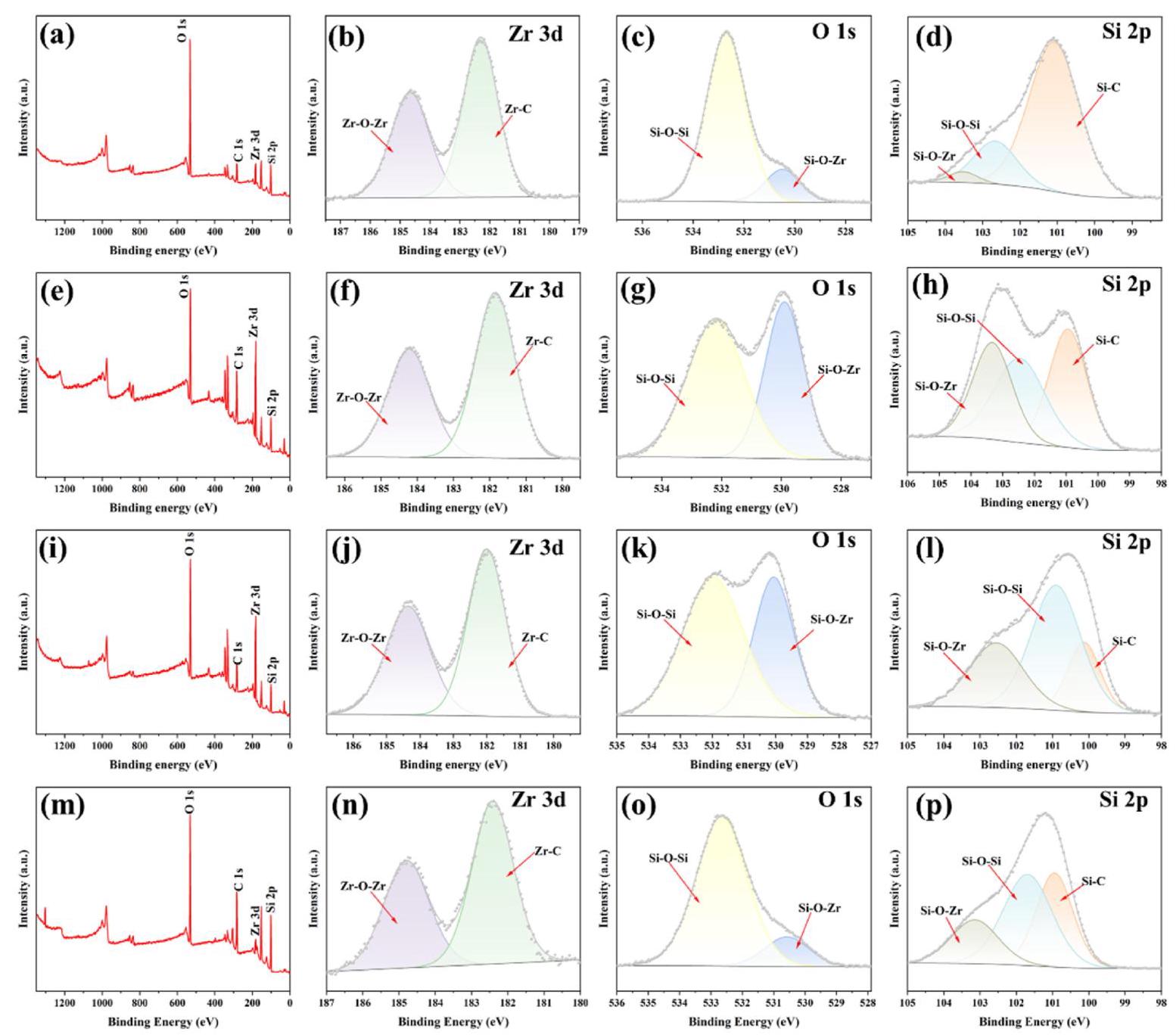

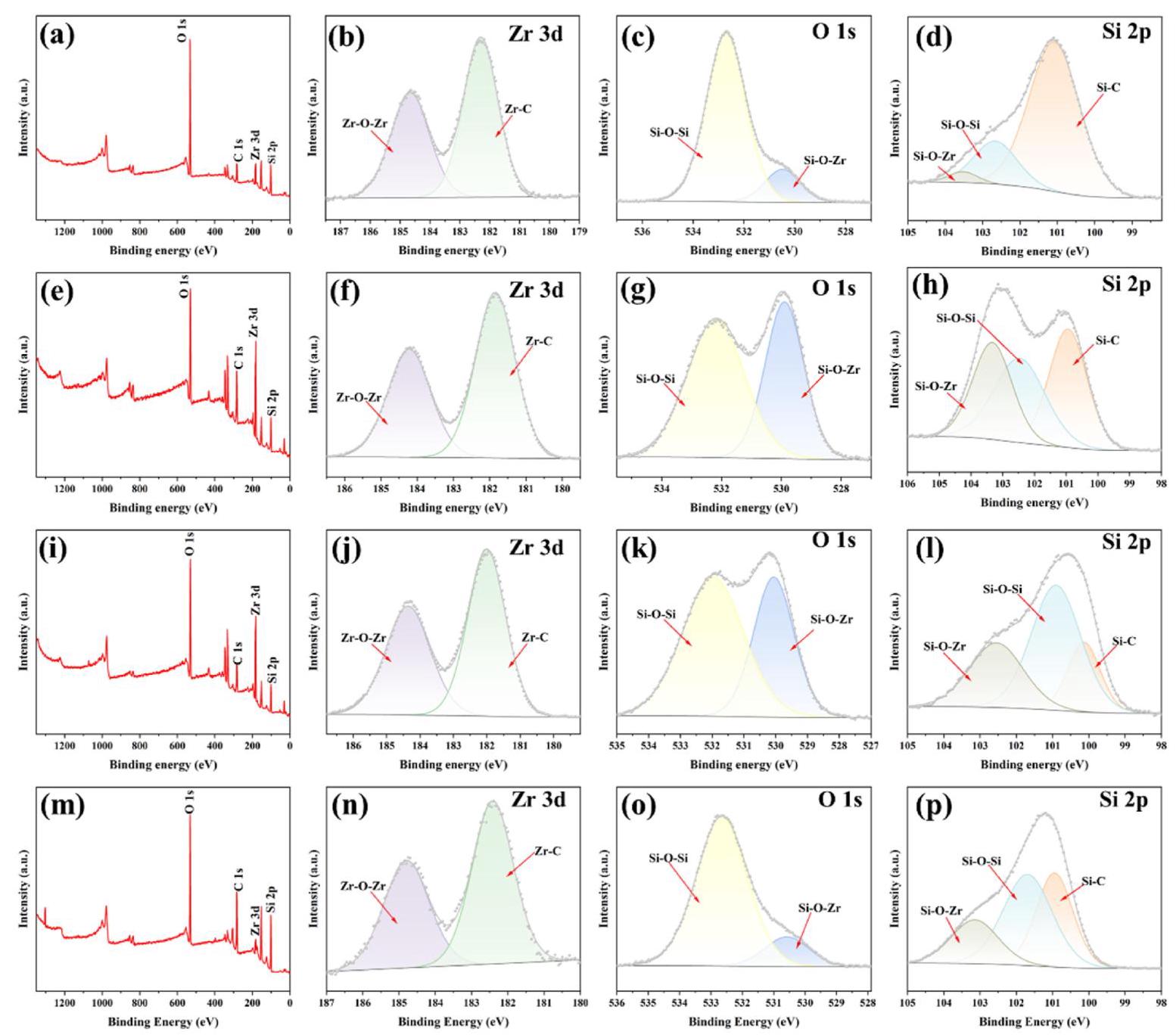

图5: 1500°C烧蚀后涂层表面的XPS分析。(a-d)8 ZS;(e-h)6 ZS;(i-l)4 ZS;(m-p)2 ZS

通过XPS对1500°C烧蚀后的涂层样品进行表面氧化物化学状态分析。从图中分析可以看出,在O1s和Si2p中形成了Si-O-Zr键,进一步表明在涂层烧蚀过程中形成了具有自愈合特性的ZrSiO₄。图5(a)中Zr的峰相对较低,而图5(d)中SiC的峰相对较高。这种现象的原因在于XPS是对表面的半定量分析。在高温氧化过程中,具有流动性的ZrSiO₄会在涂层表面形成,这种物质可以渗透到涂层内部,进而修复涂层内部的孔隙。

涂层抗烧蚀性能分析

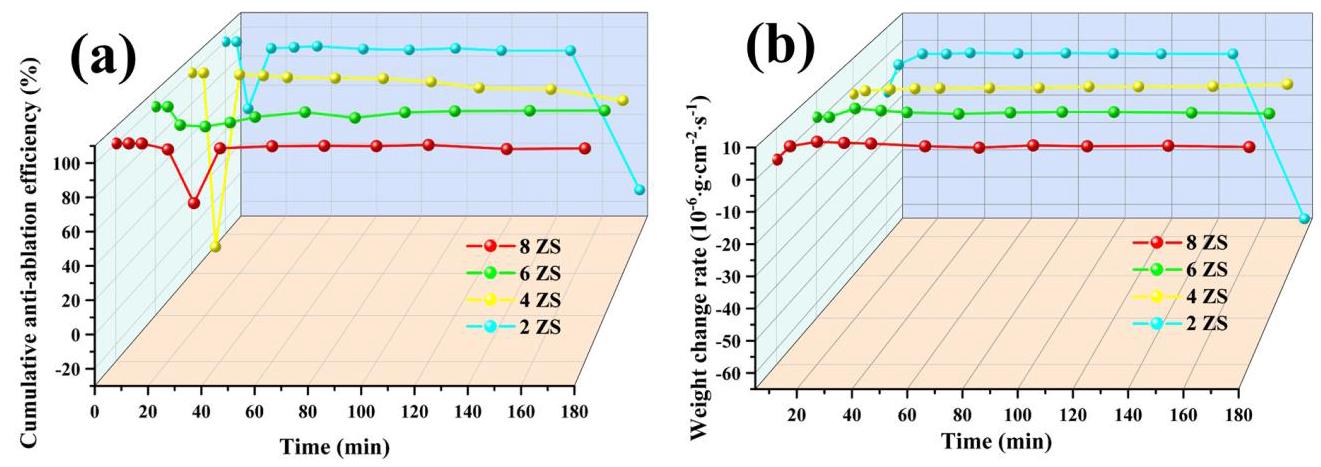

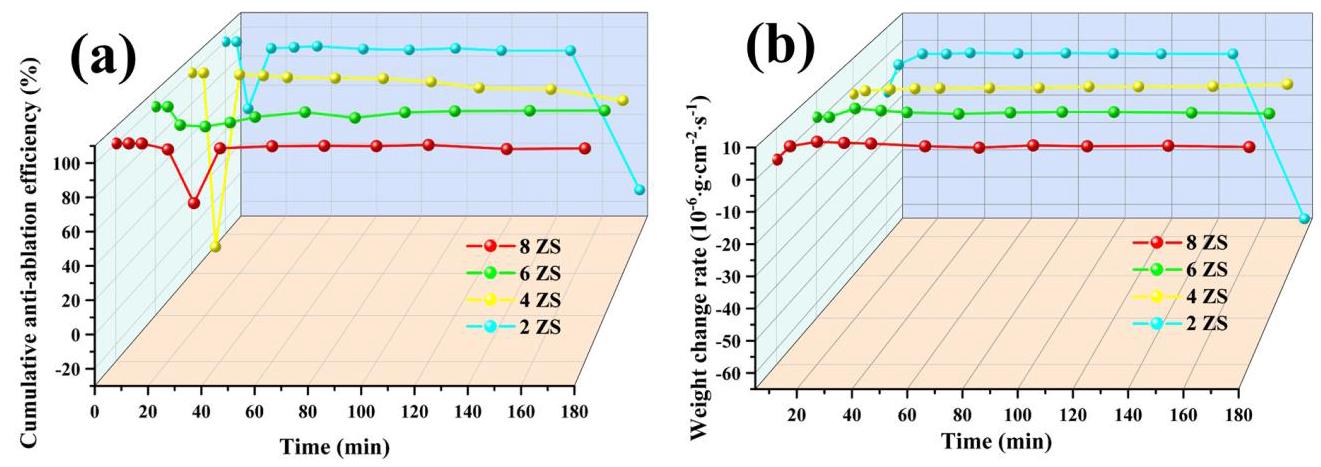

图6: (a)1500°C烧蚀下ZrC-SiC涂层的累积抗烧蚀效率;(b)1500°C下标准样品的重量变化率曲线

图6(a)展示了不同组成涂层在1500°C烧蚀过程中累积抗烧蚀效率的分析。从图6(a)可以看出,涂层的抗烧蚀效率呈现先下降后上升最后趋于稳定的趋势。在抗烧蚀效率下降阶段,涂层依靠自身结构抵抗烧蚀,这是一个动态抗烧蚀过程。在抗烧蚀效率上升阶段,涂层内部形成氧化物层,抗烧蚀主要由该氧化物层承担。随着ZrC含量逐渐降低,累积抗烧蚀效率分别为97.04%、97.61%、82.17%和0%。当ZrC添加量为60%时,涂层表现出最佳的抗烧蚀性能。

图6(b)显示了标准样品的重量变化率。当添加20%ZrC时,标准样品的重量变化率显著增加。当ZrC添加量为60%时,涂层的重量变化率更加稳定,原因是该涂层在烧蚀过程中形成致密的氧化物层并具有良好的自愈合性能。

碳损失率和氧渗透率分析

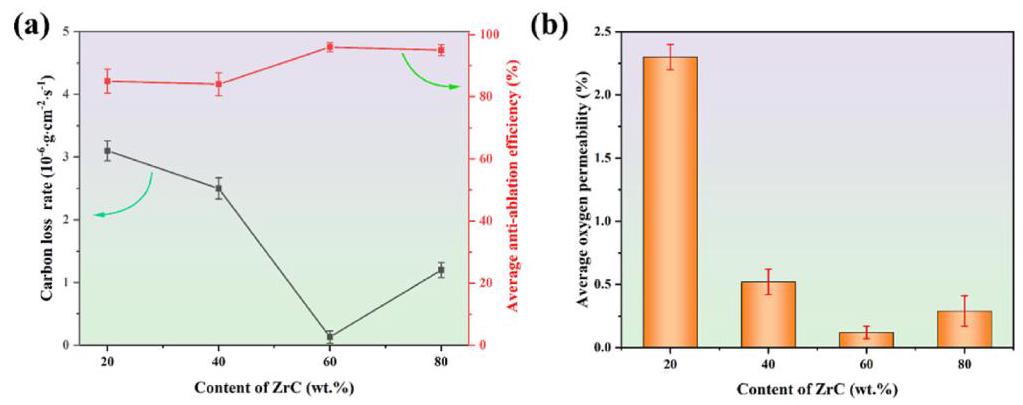

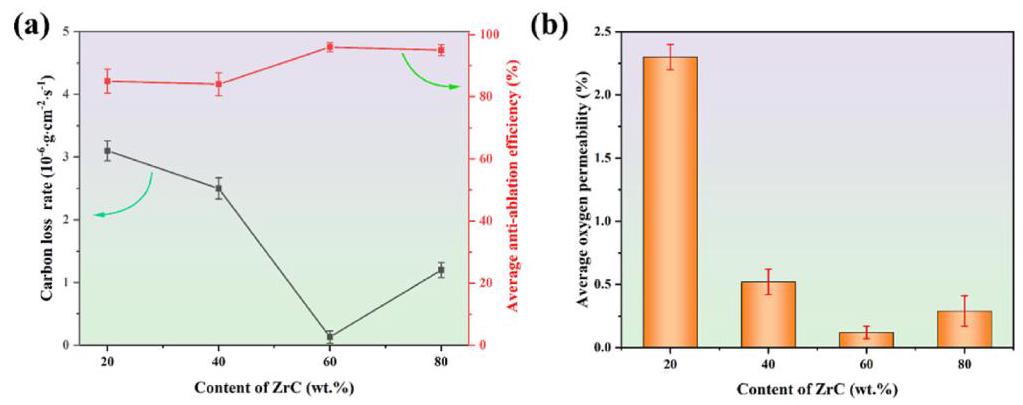

图7: (a)1500°C烧蚀下涂层的碳损失率和平均抗烧蚀效率;(b)1500°C烧蚀后涂层的平均氧渗透率

图7(a)显示了涂层保护下碳基体的损失状况。随着ZrC含量从80%降低到20%,碳损失率依次为1.2×10⁻⁶、0.13×10⁻⁶、2.5×10⁻⁶和3.1×10⁻⁶g·cm⁻²·s⁻¹,表明6ZS的碳损失率最低,其平均抗烧蚀效率最高,达到96%。

图7(b)显示了涂层的氧渗透率Wk。随着ZrC含量从80%降低到20%,涂层的氧渗透率分别为0.29%、0.12%、0.52%和2.3%。数据显示6ZS的氧渗透率最低,这意味着它具有良好的致密性,相应地,其碳损失率也最低。

结构因子和惰性因子分析

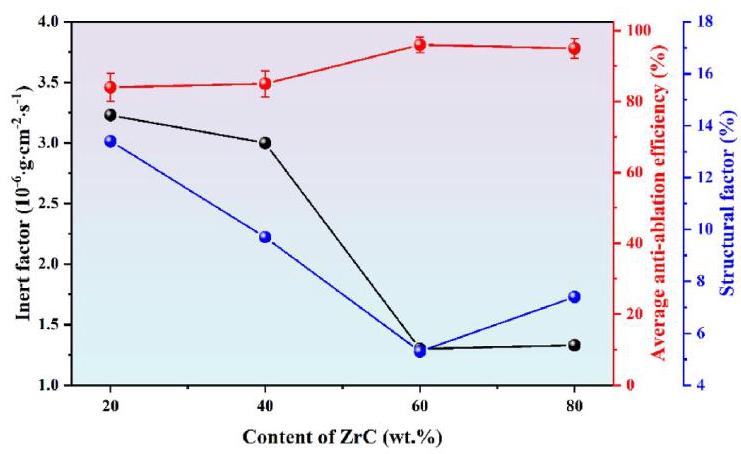

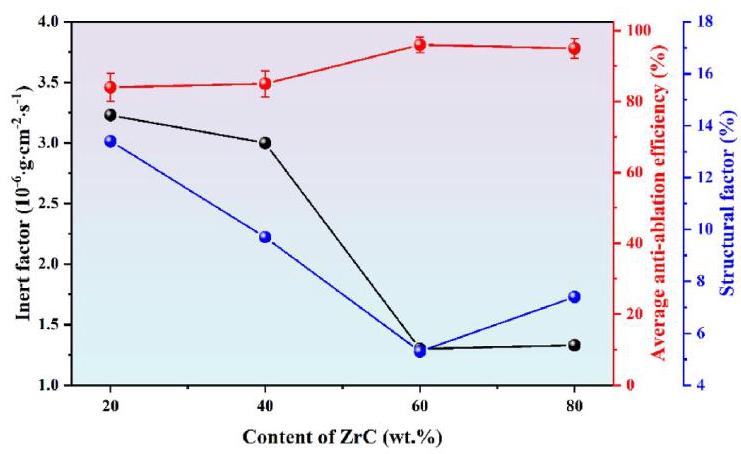

图8: ZrC-SiC涂层的结构因子、惰性因子和平均烧蚀效率

从图8可以看出,随着ZrC-SiC涂层中ZrC含量的增加,涂层的结构因子依次为13.4%、9.7%、5.3%和7.4%。数据表明,当添加60%ZrC时,获得了相对较低的结构因子。这表明在烧蚀过程中,含60%ZrC涂层的整体结构表现出更好的阻氧性能和致密性,从而能够更有效地保护碳基体。

随着ZrC添加量的增加,从图8分析可得惰性因子分别为3.23×10⁻⁶、3.01×10⁻⁶、1.30×10⁻⁶和1.33×10⁻⁶g·cm⁻²·s⁻¹。结果表明6ZS具有相对较低的惰性因子。这意味着在烧蚀过程中,6ZS产生的惰性氧化物层可以增强涂层的致密性,修复涂层的孔隙,提高涂层的阻氧性能,并进一步防止涂层的进一步氧化。

孔隙率和致密化程度分析

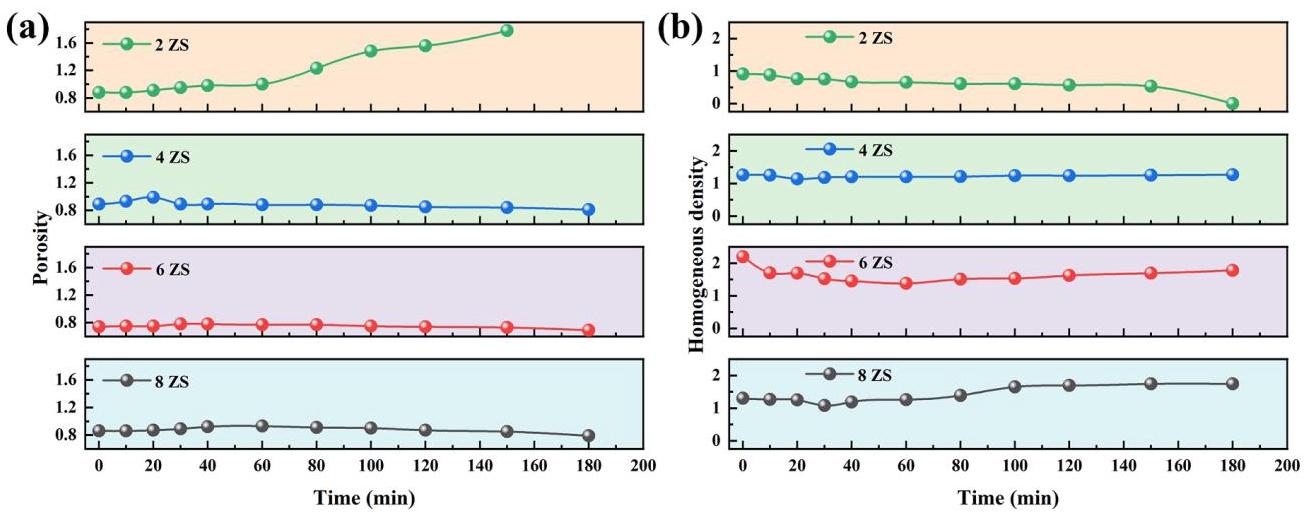

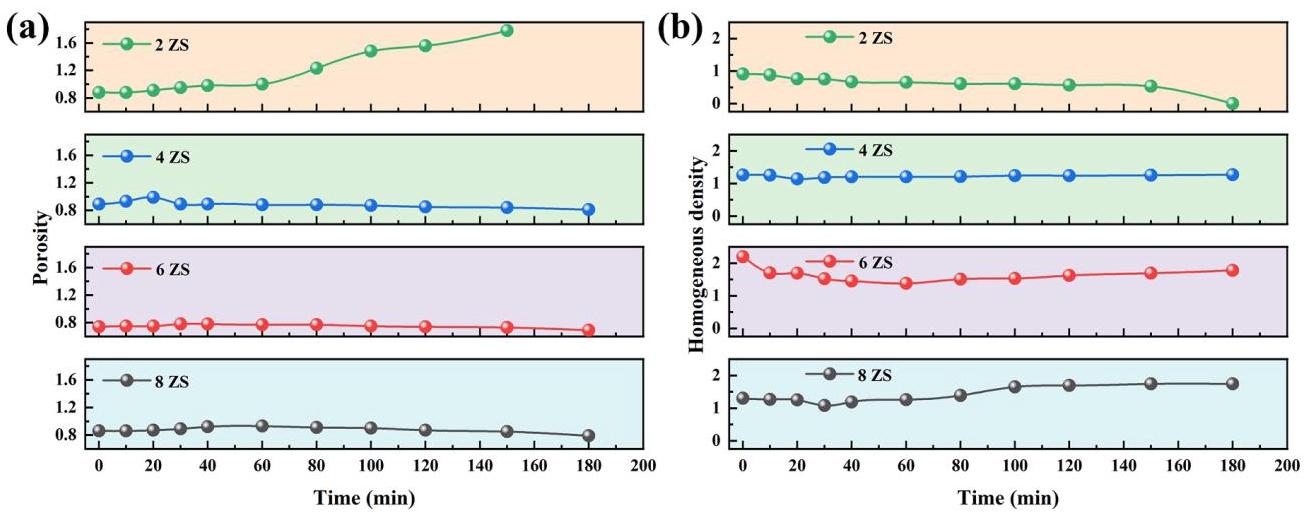

图9: ZrC-SiC涂层在1500°C烧蚀过程中(a)孔隙率(b)均匀密度的变化

图9(a)表示了1500°C烧蚀条件下涂层孔隙率的变化曲线。当ZrC含量在40%-80%范围内时,涂层的孔隙率呈现先增加后减少的趋势。其中,6ZS具有相对较低的孔隙率。对于添加20%ZrC的涂层,其孔隙率呈现增加趋势,原因是2ZS致密性差,惰性氧化物层无法修复高温产生的孔隙。

图9(b)表示了涂层的致密化程度。当ZrC添加量在40%-80%范围内时,致密化程度呈现先下降后上升的趋势,这表明当涂层中的孔隙在高温下扩张时,其致密化程度会相应下降。而当惰性氧化物层出现并修复产生的孔隙时,致密化程度会进一步提高。其中,6ZS具有相对较高的密度和优异的热震抗力。

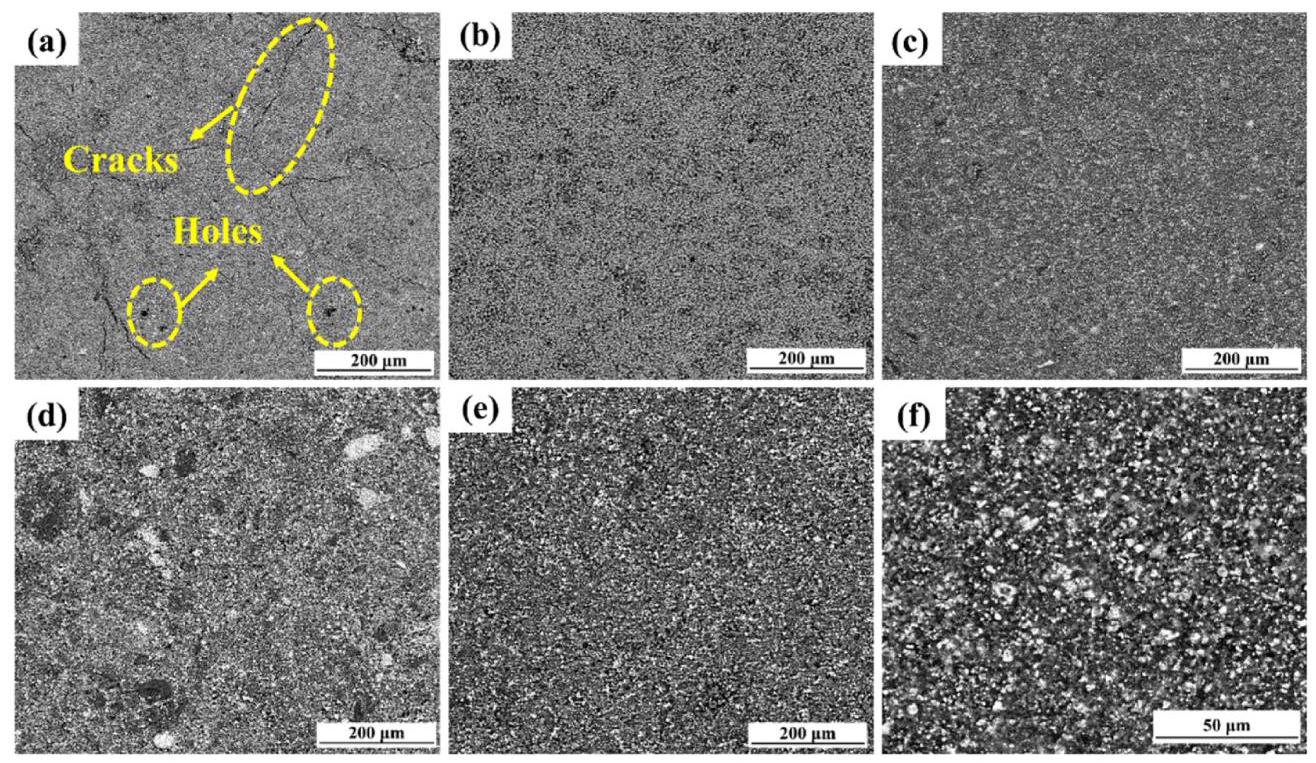

烧蚀后涂层表面形貌分析

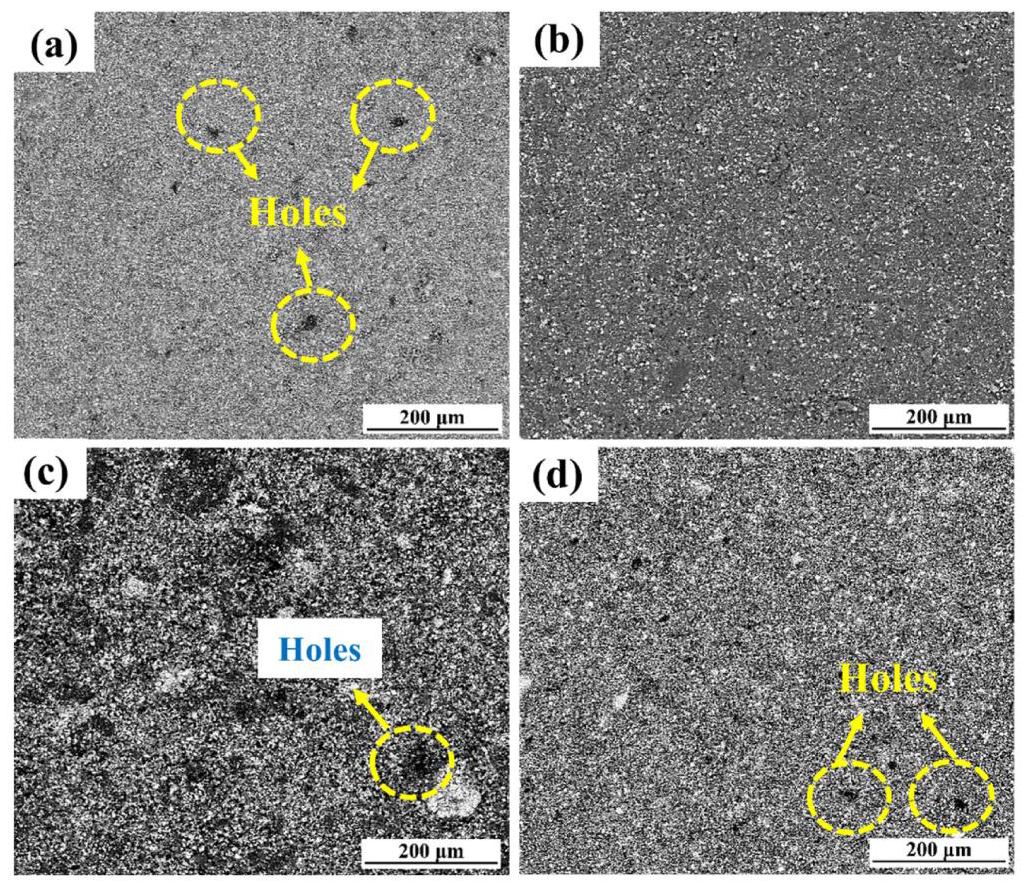

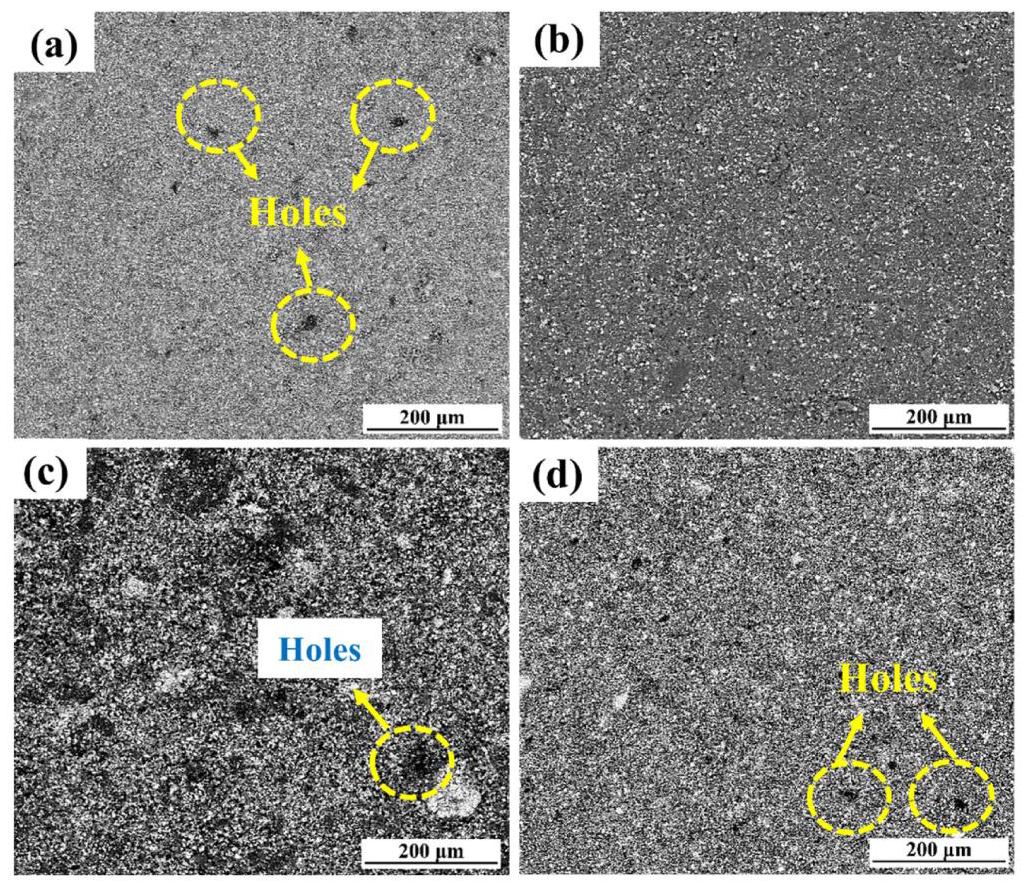

图10: 1500°C烧蚀后ZrC-SiC涂层表面的BSE图像(a)8 ZS;(b)6 ZS;(c)4 ZS;(d)2 ZS

通过BSE分析1500°C烧蚀后ZrC-SiC涂层的表面形貌。如图10(b)所示,6ZS表面没有明显的孔洞和裂纹。原因在于6ZS烧结后表现出优异的致密化,烧蚀后形成的惰性氧化物层可以自愈合表面裂纹和孔洞。然而,ZrC含量的降低导致涂层结构稳定性下降,使其抗高温和抗侵蚀能力降低,最终导致涂层在烧蚀过程中剥落。对于8ZS,烧蚀后的表面相对致密,但含有较多孔洞。这是因为虽然8ZS的结构稳定,能够承受高温气流的冲刷,但由于SiC含量不足,无法自愈合涂层表面的裂纹和孔洞。总之,6ZS具有相对较好的表面形貌和抗烧蚀性能。

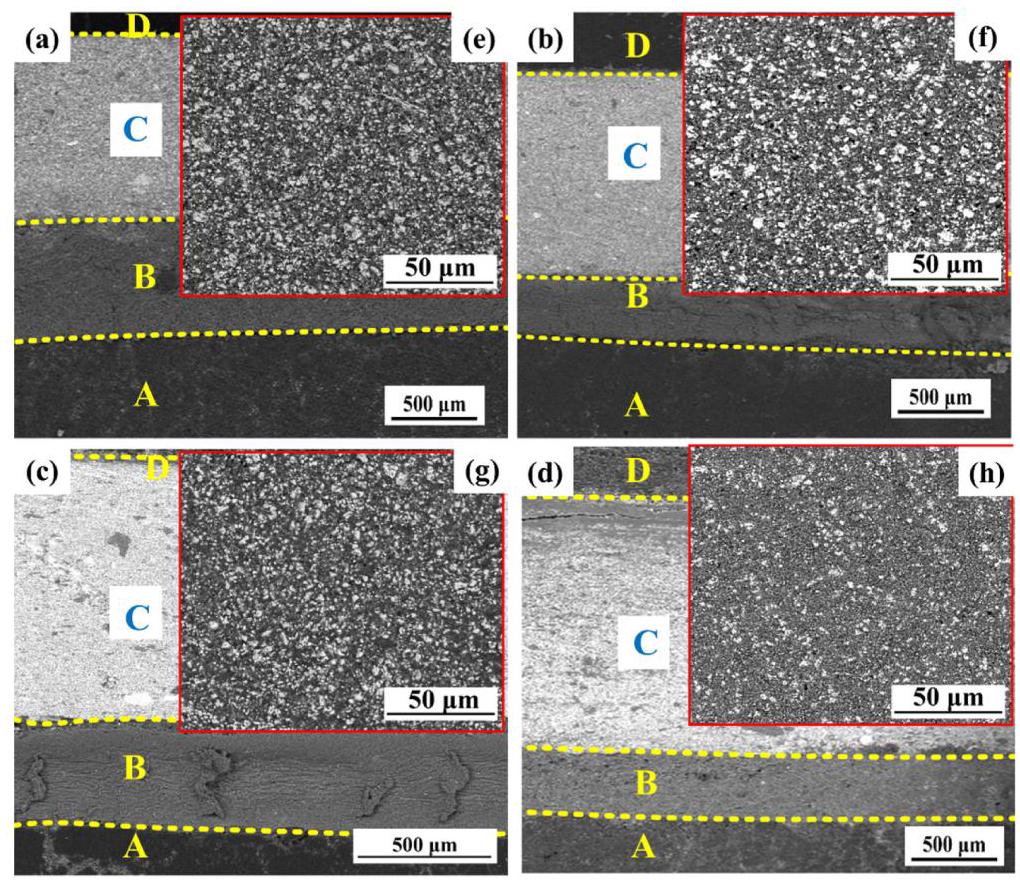

烧蚀后涂层截面形貌与自愈合过程

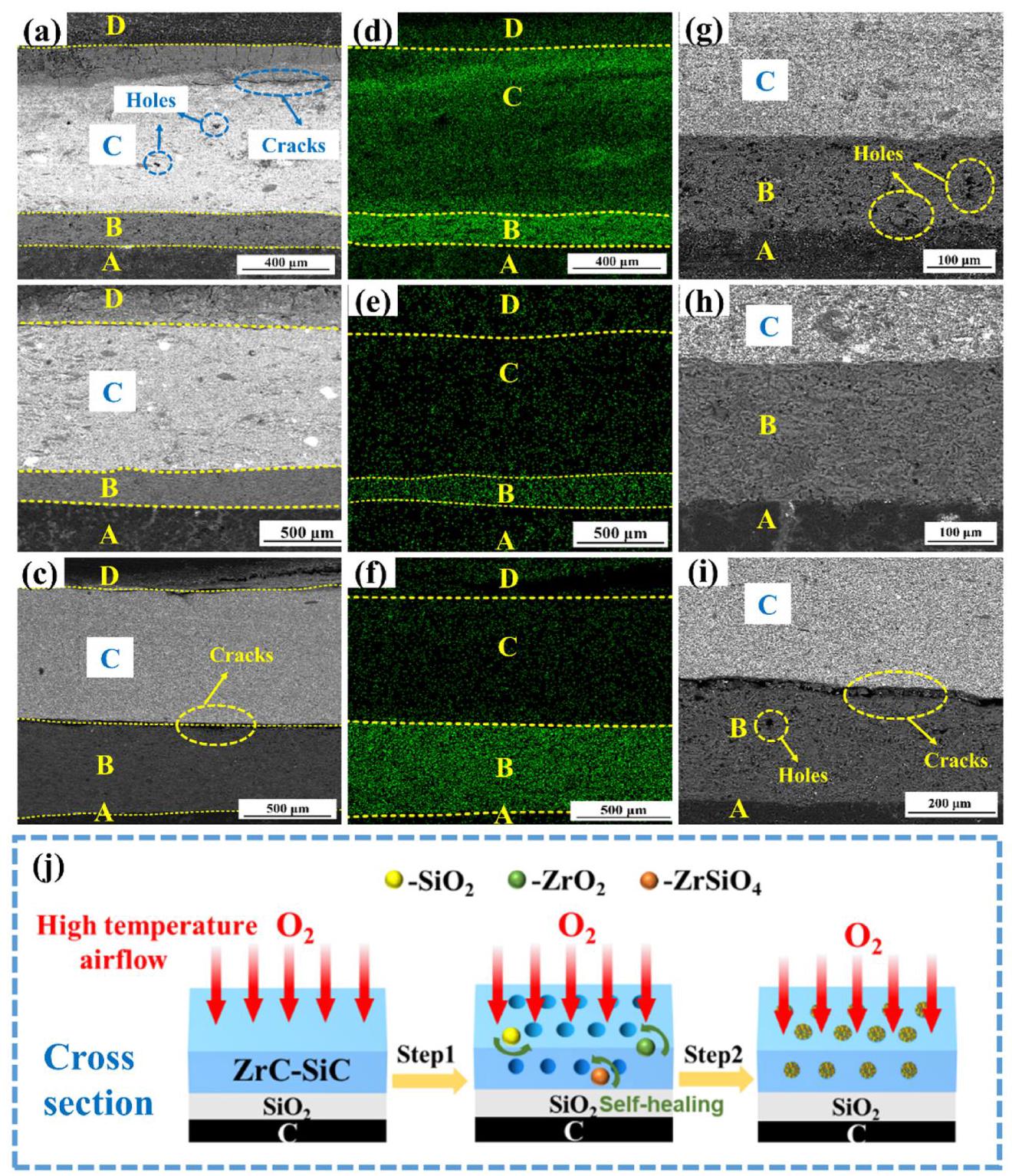

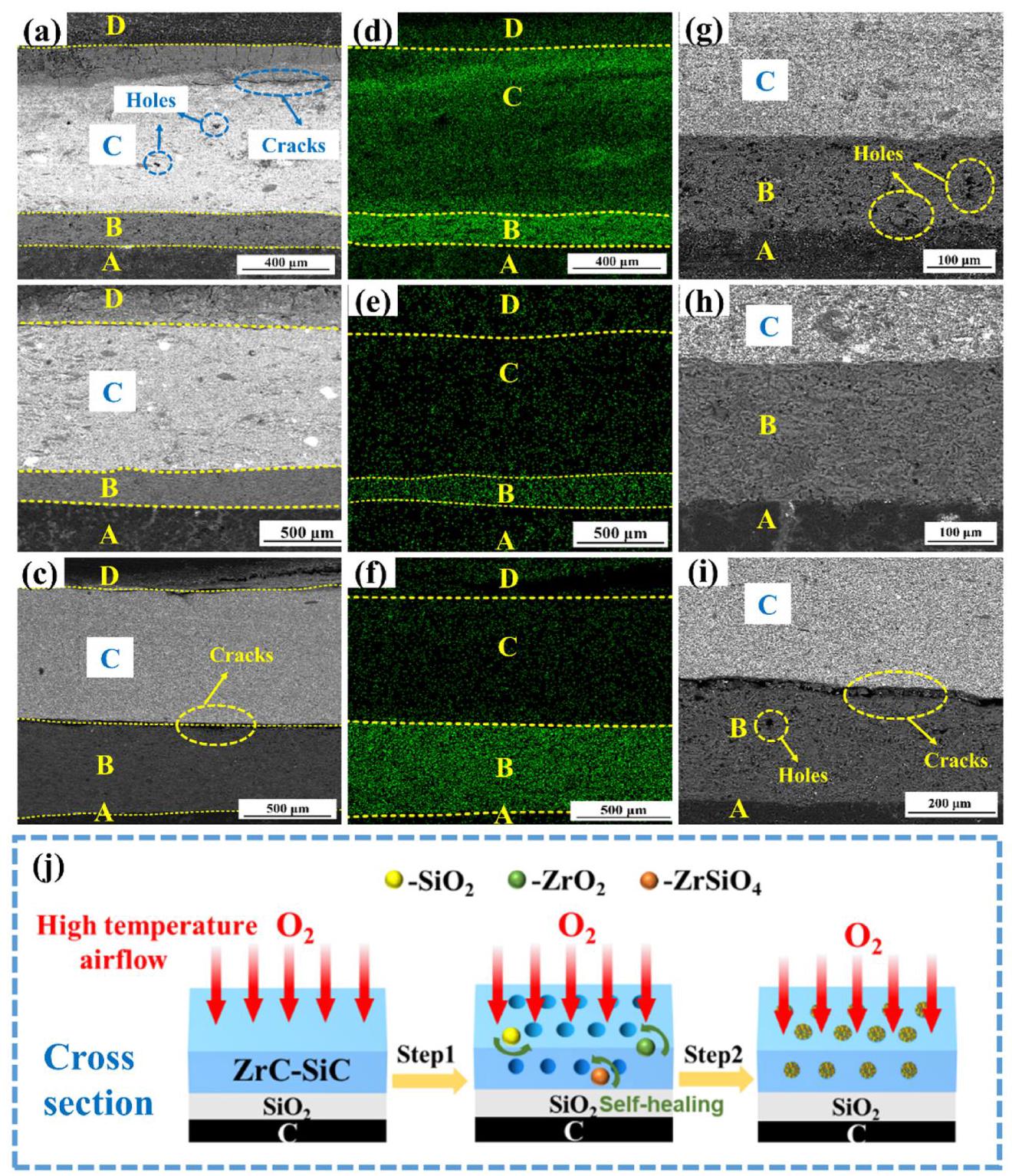

图11: 1500°C烧蚀后ZrC-SiC涂层的截面BSE(a-i)和自愈合过程(j)。(a)8 ZS;(b)6 ZS;(c)4 ZS;(j)ZrC-SiC涂层的自愈合过程;(d,e,f)相应的氧元素分析;(g,h,i)截面界面处的放大视图。A:碳基体;B:SiO₂层;C:ZrC-SiC层;D:树脂层

图11展示了1500°C烧蚀后涂层样品的截面形貌和氧元素分布。图11(a-c)分别是含80%-40%ZrC涂层在1500°C烧蚀后的截面BSE图像。其中,8ZS的C层中存在少量裂纹和孔洞,4ZS的B和C层界面处存在相对较大的裂纹。图11(d,e,f)是截面中氧元素的分布图。8ZS和4ZS的截面含有相对较多的氧元素,而6ZS截面的氧元素量最少。这表明添加60%ZrC的涂层具有较低的氧渗透率,意味着6ZS具有良好的致密性,能够更有效地防止烧蚀过程中氧的渗透。

图11(j)展示了涂层的自愈合过程。此时,随着氧的侵入,涂层内部的SiC和ZrC反应形成具有自愈合特性的SiO₂、ZrO₂和ZrSiO₄氧化物层。最终,修复了烧蚀过程中产生的裂纹和孔洞,从而增强了涂层的致密性。