论文亮点

- 采用焦耳加热法在60秒内快速制备了结构致密的ZrC-SiC涂层,显著提高了制备效率

- 发现ZrC与SiC比例为6:4时,涂层抗烧蚀效率达到最高水平(97.61%),且具有最低的氧渗透率和碳损失率

研究背景

- 随着航空航天技术的不断发展,对能在极端环境下稳定存在的材料需求日益迫切,特别是那些能在高温气流冲击下保持稳定性能的材料

- 碳材料虽具有高硬度、高强度、优良导热性等优点,但在500-600°C开始氧化,需要制备抗氧化涂层以提高其高温抗氧化能力

- 传统涂层制备技术(CVD、PVD、溶胶-凝胶法等)存在制备周期长、能耗高、环境污染等问题,亟需开发高效节能的新型制备方法

研究方法

- 材料准备: 使用SiC(纯度>99.9%,粒径40nm)、ZrC(纯度>99.9%,粒径2-5μm)、SiO₂(纯度>99.9%,粒径20μm)和石墨板(纯度98%)作为原料

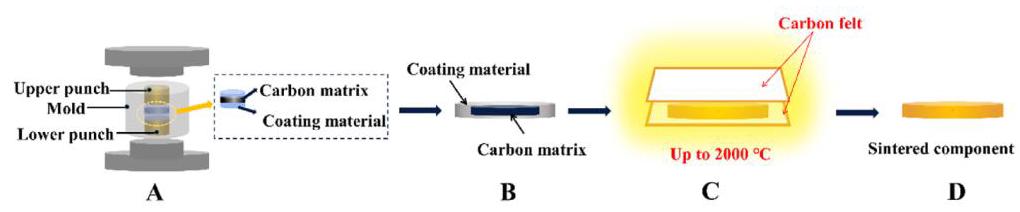

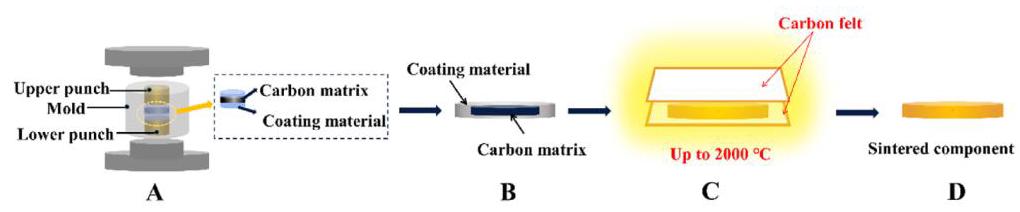

- 涂层制备: 采用焦耳加热法在真空条件下制备涂层材料。首先将不同比例的ZrC-SiC材料(80%ZrC-20%SiC、60%ZrC-40%SiC、40%ZrC-60%SiC、20%ZrC-80%SiC)以500rpm转速球磨1小时

- 过渡层处理: 将SiO₂粉末与硅酸钠溶液混合,取0.1g混合物均匀涂覆在石墨片表面,以改善石墨基体与涂层之间的热膨胀系数差异

- 压制工艺: 使用液压机在10MPa压力下将混合涂层粉末压制在基体表面10分钟。为控制涂层厚度,在石墨基体上下分别放置0.5g和0.3g样品

- 烧结过程: 使用焦耳加热装置进行烧结,程序设置为700°C-10s、1000°C-10s、1500°C-10s和2000°C-30s,总时间60秒

- 性能测试: 在1500°C空气中进行烧蚀测试,使用石油燃气,热通量调整为1.8MW/m²。采用XRD、SEM和XPS等手段分析涂层相组成、组织结构和化学状态

图1. 焦耳加热法制备ZrC-SiC涂层的工艺流程示意图

主要结论

- 采用焦耳加热法成功在60秒内于石墨基体表面制备了结构致密的ZrC-SiC涂层,显著缩短了制备时间并降低了能耗

- 当ZrC与SiC比例为6:4时,涂层抗烧蚀效率达到最高水平(97.61%),氧渗透率仅为0.12%,碳损失率低至0.13×10⁻⁶g·cm⁻²·s⁻¹

- 60%ZrC-40%SiC涂层表现出最低的结构因子和惰性因子值,表面微孔和裂纹数量最少,具有最佳的致密性和抗烧蚀性能

涂层烧结后表面形貌分析

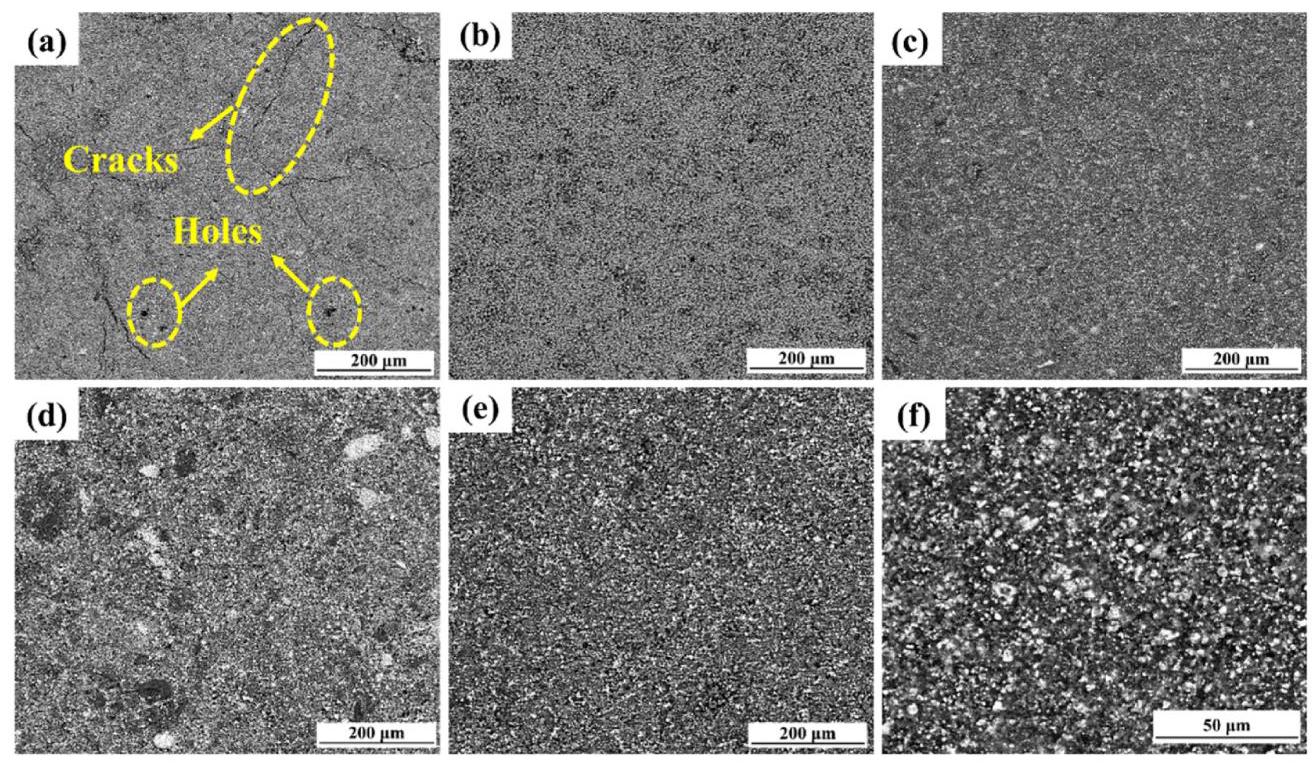

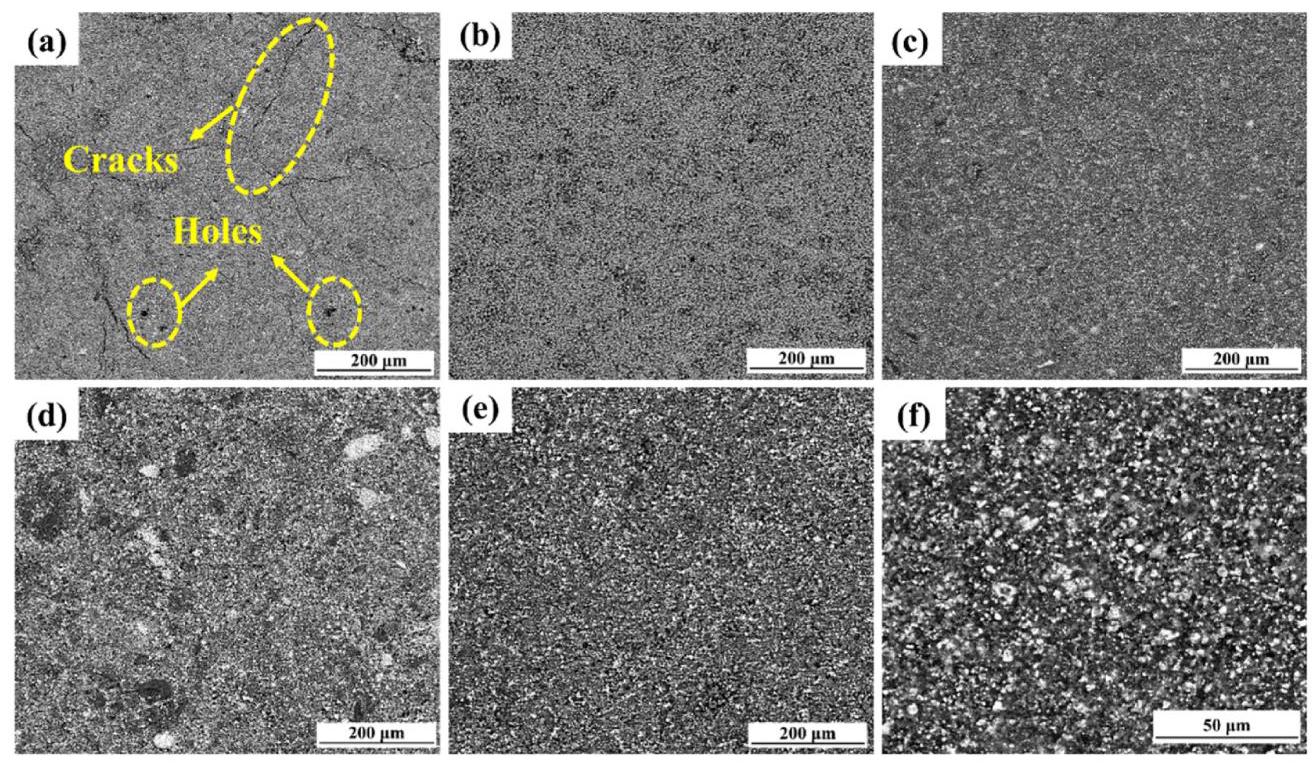

图2. 不同含量ZrC-SiC涂层表面的BSE图像: (a)烧结前; (b)8 ZS; (c)6 ZS; (d)4 ZS; (e)2 ZS; (f)6 ZS放大图

分析结果: 从图中可以看出,在未烧结的图2(a)中,可以观察到相对较多的裂纹和孔隙,而在烧结后的图2(b-e)中,裂纹和孔隙较少。可以推断,经过焦耳热烧结后的涂层表面具有较高的致密性,没有明显的裂纹,表现出良好的微观结构特征。

涂层截面形貌分析

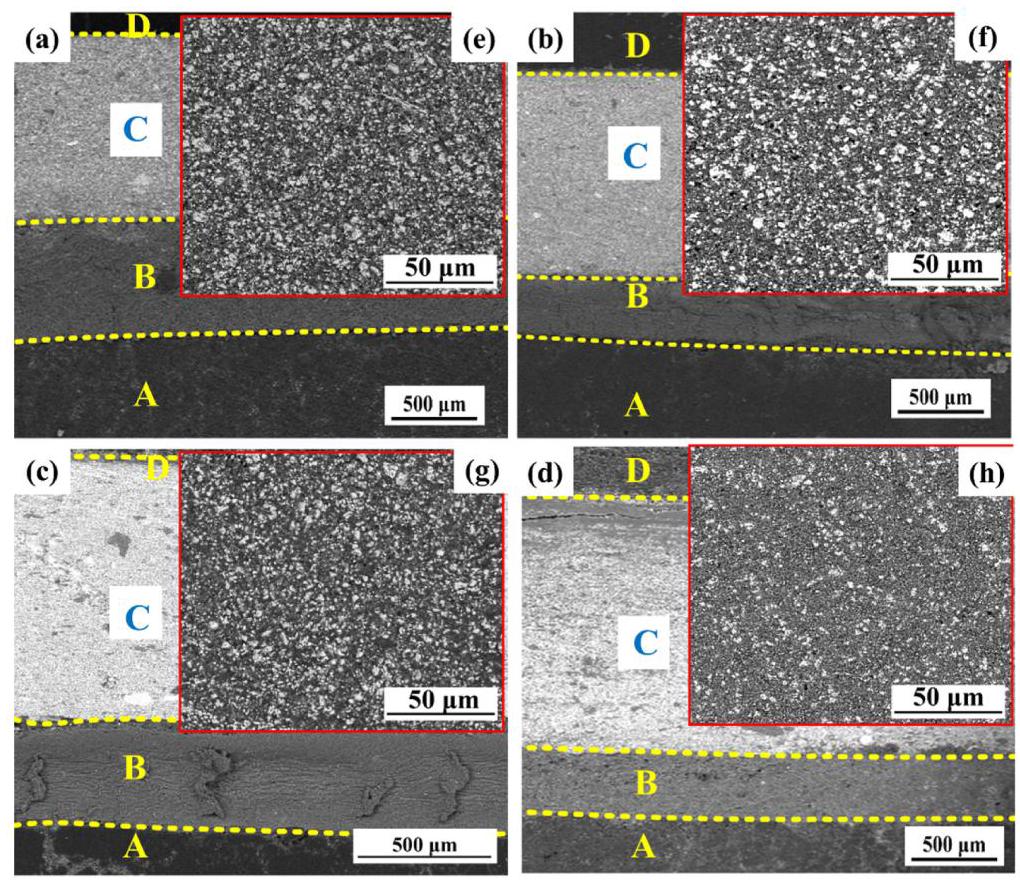

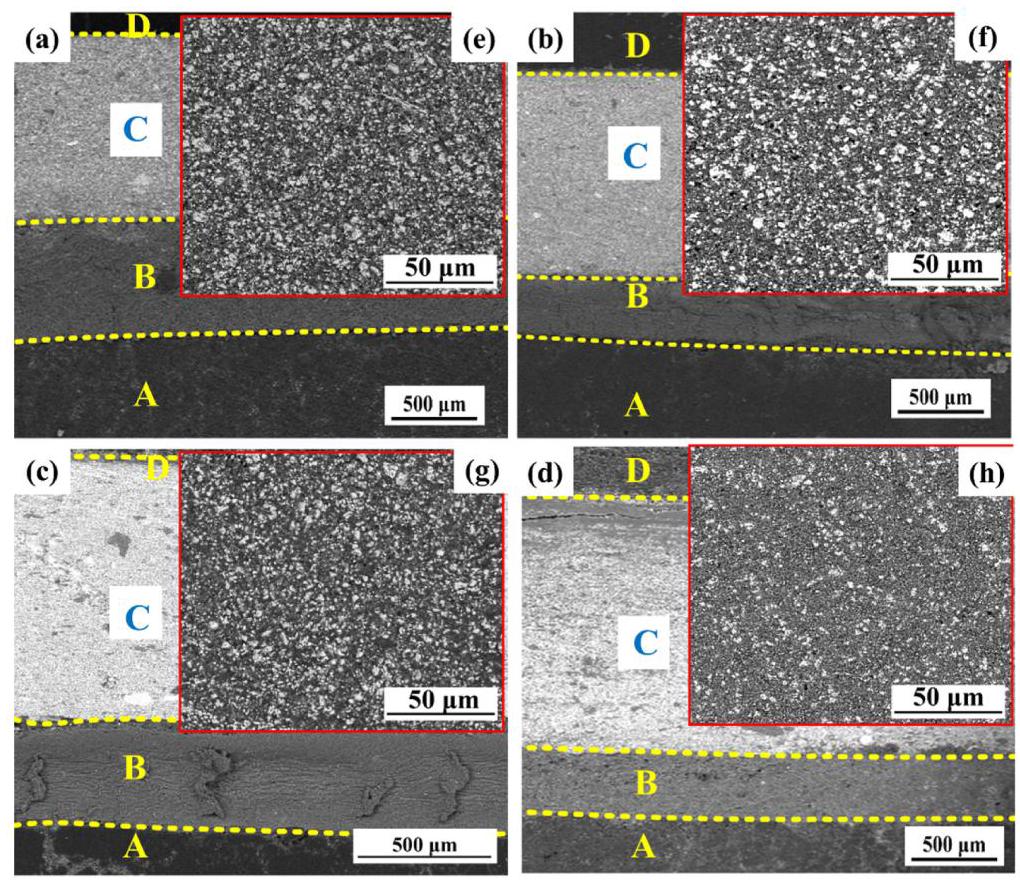

图3. 烧蚀前涂层样品的截面BSE图像: (a)8 ZS; (b)6 ZS; (c)4 ZS; (d)2 ZS; (e-h)为(a-d)中C组分的放大图像; A:碳基体; B:SiO₂层; C:ZrC-SiC层; D:树脂层

分析结果: 从图3可以看出,涂层与碳基体的结合状况良好,截面未观察到明显裂纹。此外,由于SiO₂过渡层的存在,ZrC-SiC涂层与碳基体之间没有发生明显变形。从放大图3(e-h)可以得出结论,经过焦耳热烧结后,ZrC-SiC涂层呈现均匀致密的状态。

涂层烧蚀后XRD分析

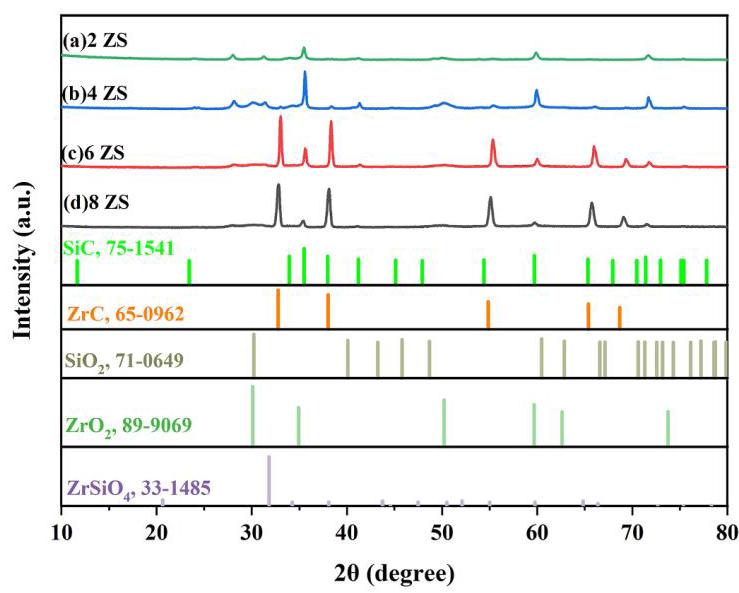

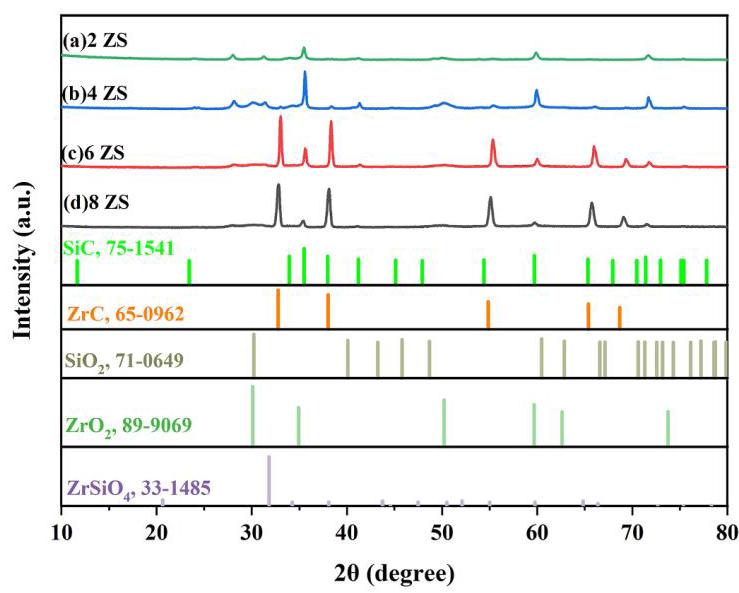

图4. 1500°C烧蚀后ZrC-SiC涂层表面的XRD分析

分析结果: 经过180分钟烧蚀后,涂层表面生成了SiO₂、ZrO₂和ZrSiO₄相。从图4可以看出,随着ZrC含量的降低,样品中ZrC的峰明显变小,同时2ZS中SiC的峰也减小。这是因为当ZrC含量较低时,无法在涂层表面生成自愈合的ZrSiO₄,导致涂层氧化分解。因此,多组分氧化物的形成有助于增强涂层的抗氧化效果。

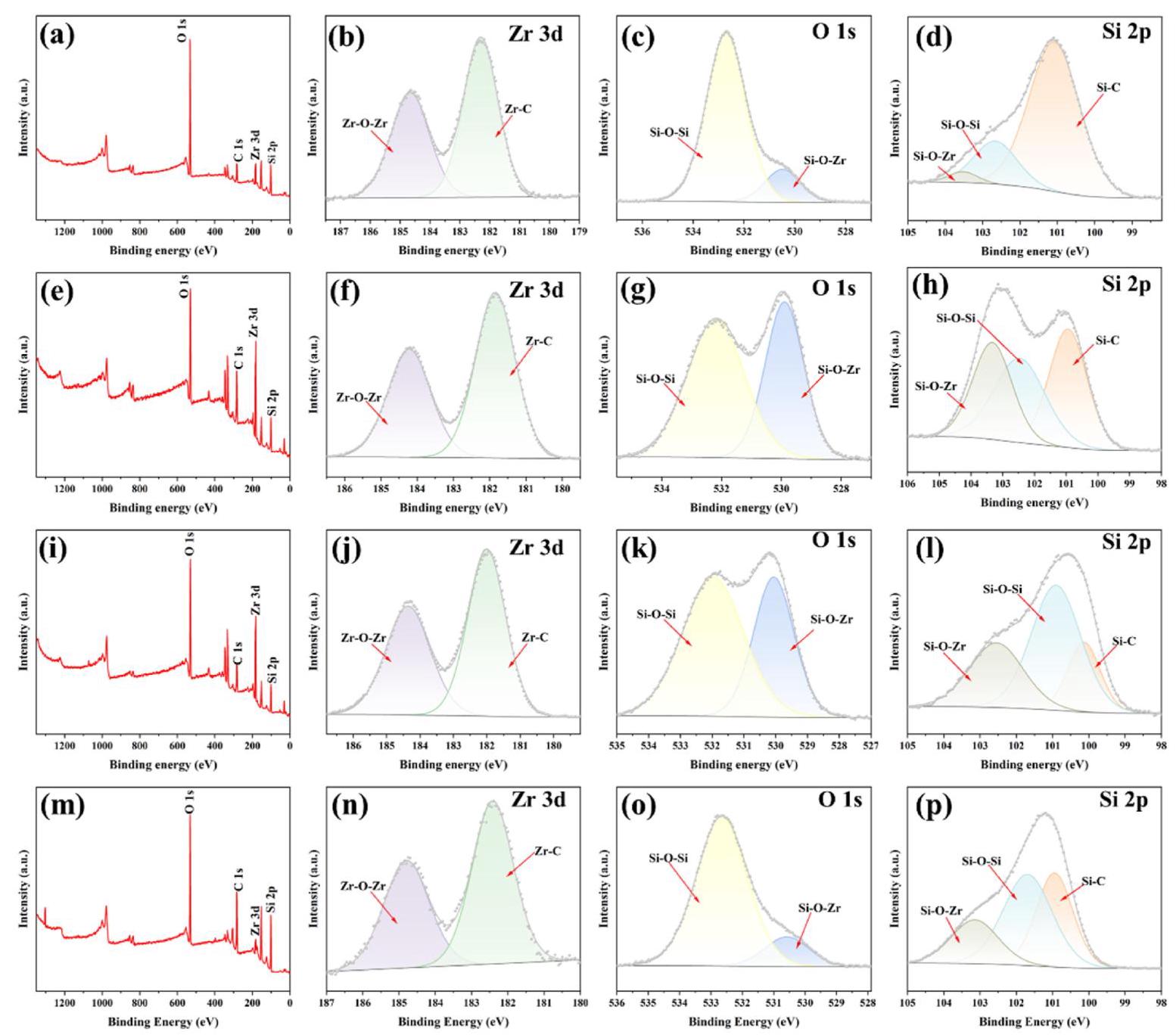

涂层烧蚀后XPS分析

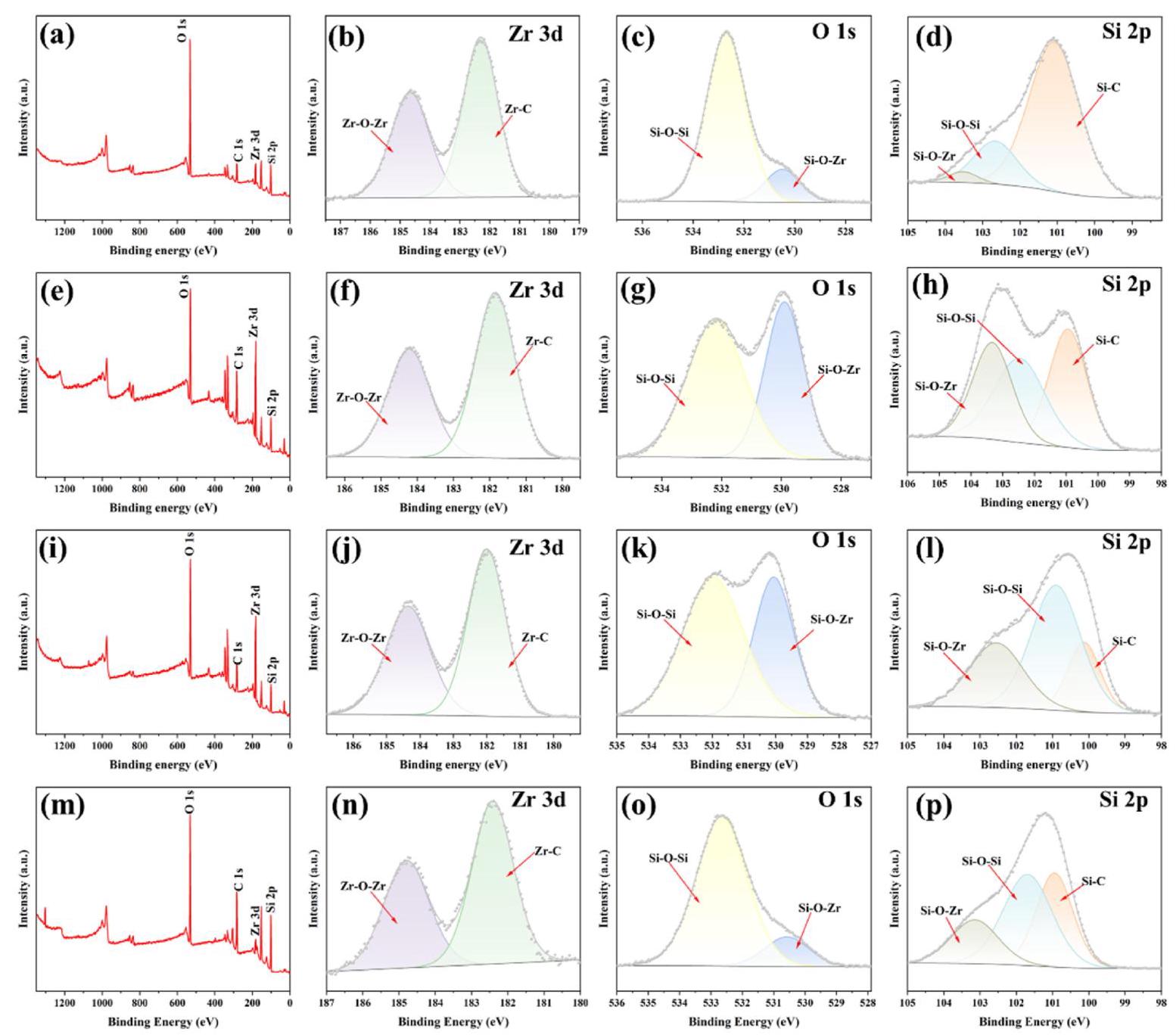

图5. 1500°C烧蚀后涂层表面的XPS分析: (a-d)8 ZS; (e-h)6 ZS; (i-l)4 ZS; (m-p)2 ZS

分析结果: 从图中分析可以看出,在O1s和Si2p中形成了Si-O-Zr键,进一步表明在涂层烧蚀过程中形成了具有自愈合特性的ZrSiO₄。从图5(c-g,k,o)和(d,h,l,p)可以看出,Si-O-Zr键的峰面积发生了显著变化。其中,(g)和(h)中Si-O-Zr键的峰面积最大,这表明6ZS的硅锆氧化物保留量较高。

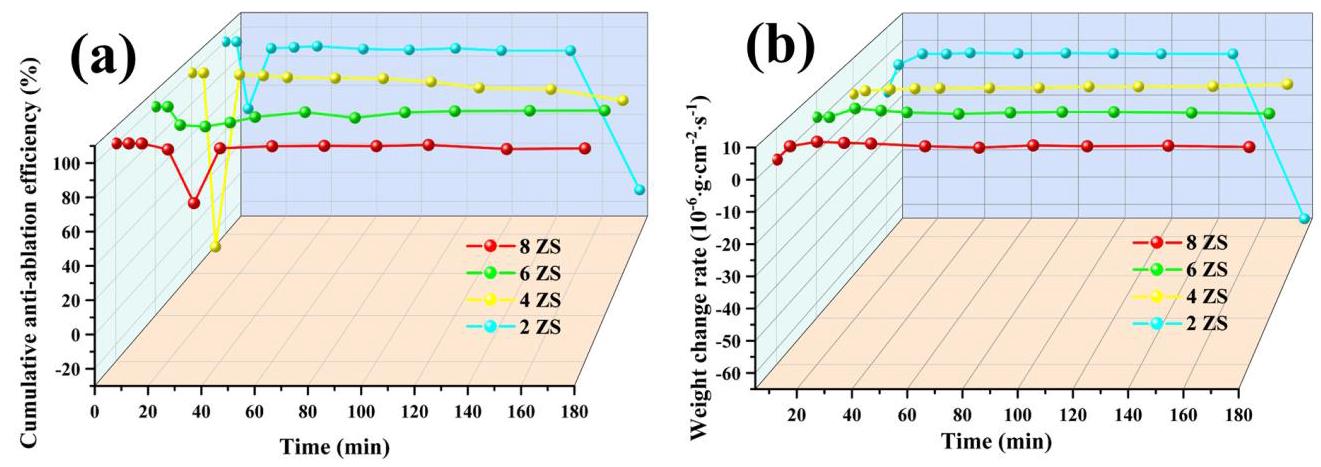

涂层抗烧蚀效率与重量变化率分析

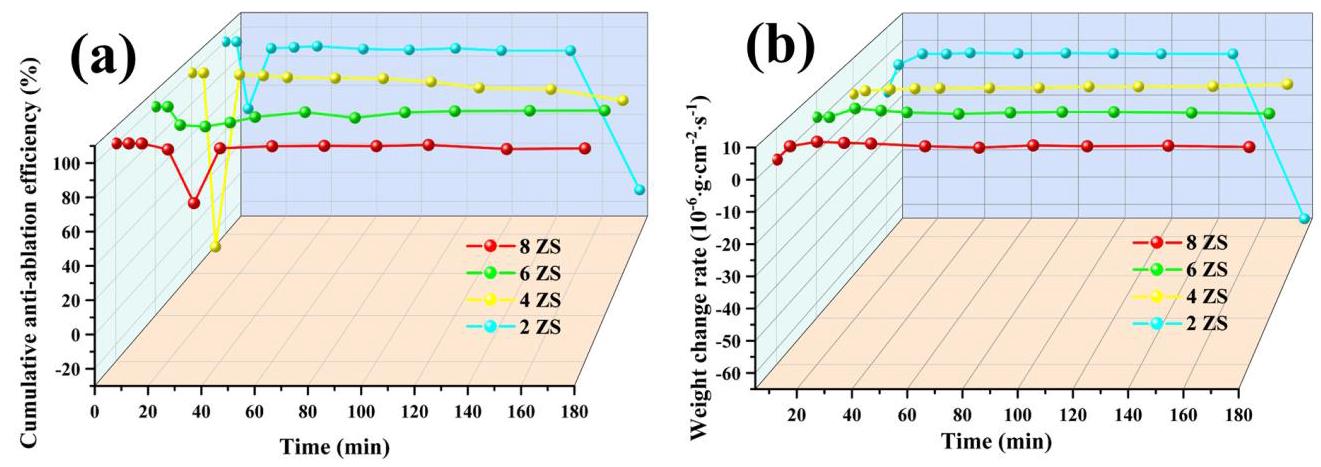

图6. (a)1500°C烧蚀下ZrC-SiC涂层的累积抗烧蚀效率; (b)1500°C下标准样品的重量变化率曲线

分析结果: 从图6(a)可以看出,涂层的抗烧蚀效率呈现先下降后上升最后趋于稳定的趋势。随着ZrC含量逐渐降低,累积抗烧蚀效率分别为97.04%、97.61%、82.17%和0%。2ZS的累积抗烧蚀效率为0%的原因是该涂层在180分钟时剥落。因此,当ZrC添加量为60%时,涂层表现出最佳的抗烧蚀性能。从图6(b)可以看出,当添加20%ZrC时,标准样品的重量变化率显著增加。基于图6(b)的分析,添加60%ZrC的涂层重量变化率更加稳定,原因是该涂层在烧蚀过程中形成了致密的氧化物层,并具有良好的自愈合性能。

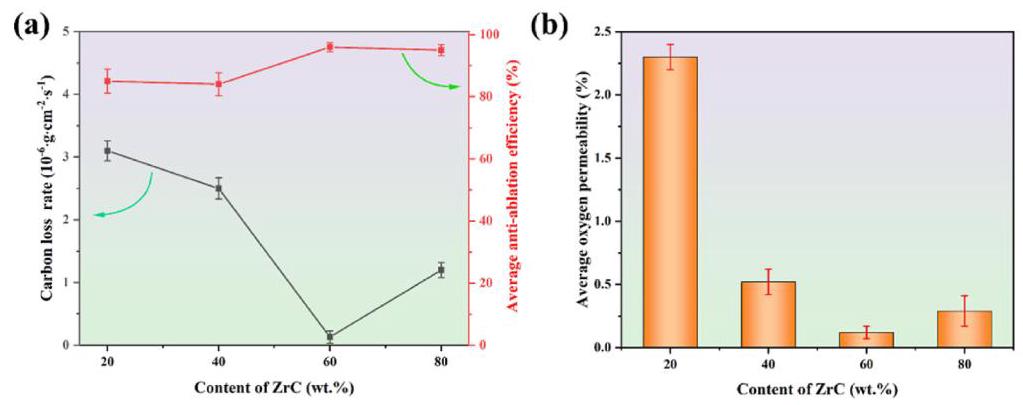

碳损失率与氧渗透率分析

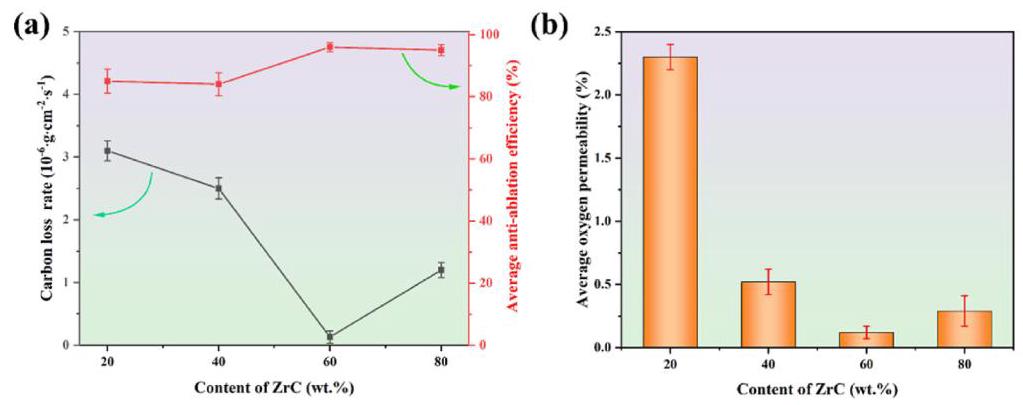

图7. (a)1500°C烧蚀下涂层的碳损失率和平均抗烧蚀效率; (b)1500°C烧蚀后涂层的平均氧渗透率

分析结果: 随着ZrC含量从80%降低到20%,碳损失率依次为1.2×10⁻⁶、0.13×10⁻⁶、2.5×10⁻⁶和3.1×10⁻⁶g·cm⁻²·s⁻¹,这表明6ZS的碳损失率最低,其平均抗烧蚀效率最高,达到96%。随着ZrC含量从80%降低到20%,由于涂层烧蚀过程中产生的锆硅酸盐具有一定的隔气作用并能修复涂层的孔隙,涂层的氧渗透率分别为0.29%、0.12%、0.52%和2.3%。数据显示6ZS的氧渗透率最低,这意味着它具有良的致密性,相应地,其碳损失率也最低。

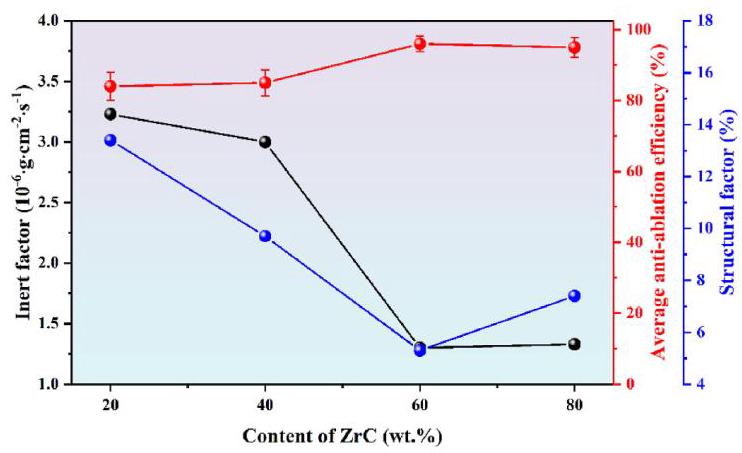

结构因子与惰性因子分析

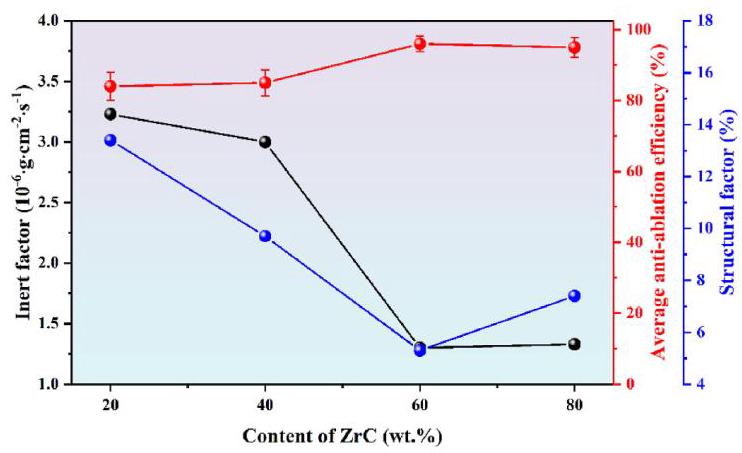

图8. ZrC-SiC涂层的结构因子、惰性因子和平均烧蚀效率

分析结果: 从图8可以看出,随着ZrC-SiC涂层中ZrC含量的增加,涂层的结构因子依次为13.4%、9.7%、5.3%和7.4%。数据表明,当添加60%ZrC时,获得了相对较低的结构因子。这表明在烧蚀过程中,添加60%ZrC的涂层整体结构表现出更好的阻氧性能和致密性,从而能够更有效地保护碳基体。随着ZrC添加量的增加,从图8的分析可得,惰性因子分别为3.23×10⁻⁶、3.01×10⁻⁶、1.30×10⁻⁶和1.33×10⁻⁶g·cm⁻²·s⁻¹。结果表明6ZS具有相对较低的惰性因子。这意味着在烧蚀过程中,6ZS产生的惰性氧化物层可以增强涂层的致密性,修复涂层的孔隙,提高涂层的阻氧性能,并进一步防止涂层的进一步氧化。综合考虑涂层的结构因子、惰性因子和平均抗烧蚀效率,可以得出结论:6ZS具有良好的结构和惰性阻氧能力。

孔隙率与致密性分析

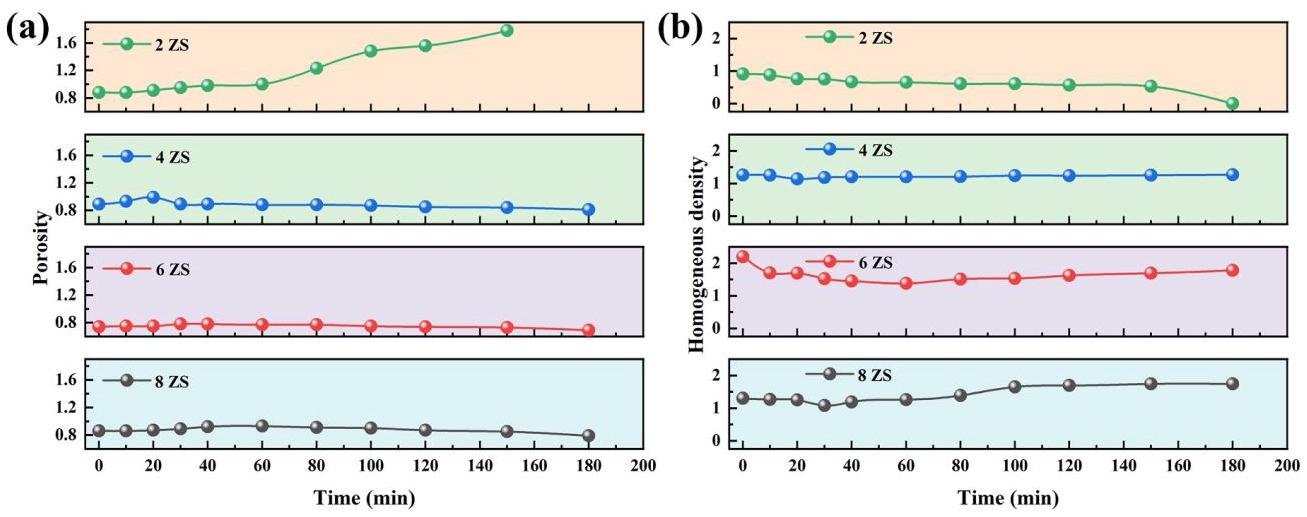

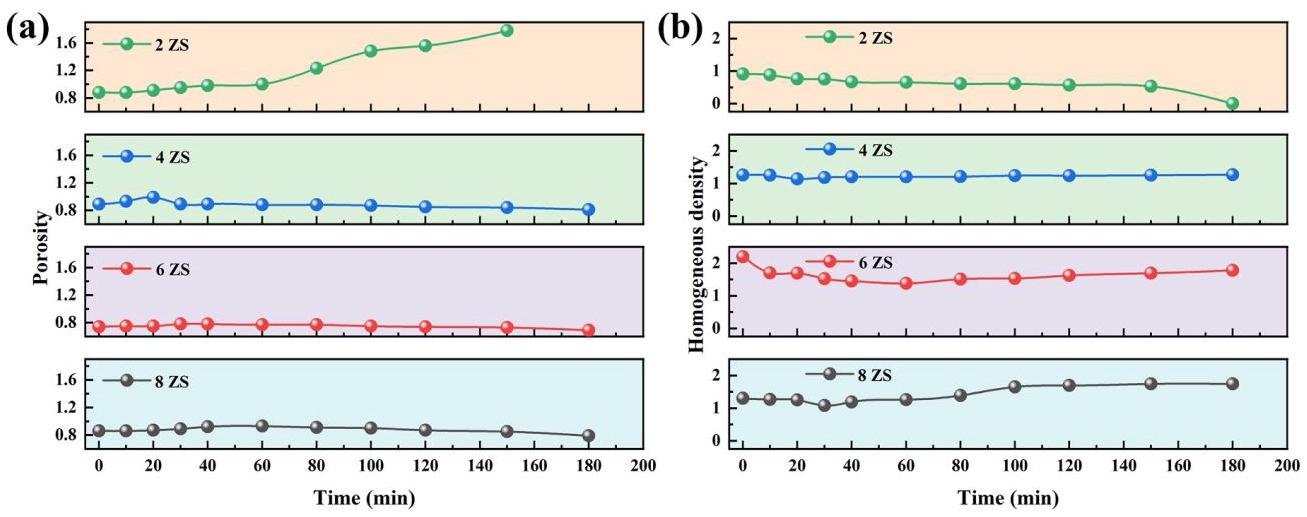

图9. 1500°C烧蚀下ZrC-SiC涂层的(a)孔隙率和(b)均匀密度的变化

分析结果: 图9(a)表示了1500°C烧蚀条件下涂层孔隙率的变化曲线。当ZrC含量在40%-80%范围内时,涂层的孔隙率呈现先增加后减少的趋势。其中,6ZS具有相对较低的孔隙率。对于添加20%ZrC的涂层,其孔隙率呈现增加趋势,原因是2ZS致密性差,惰性氧化物层无法修复高温产生的孔隙。图9(b)表示了涂层的致密性。当ZrC添加量在40%-80%范围内时,致密性呈现先下降后上升的趋势,这表明当涂层中的孔隙在高温下扩张时,其致密性会相应下降。而当惰性氧化物层出现并修复产生的孔隙时,致密性会进一步提高。其中,6ZS具有相对较高的密度和优异的热震抗力。

烧蚀后涂层表面形貌分析

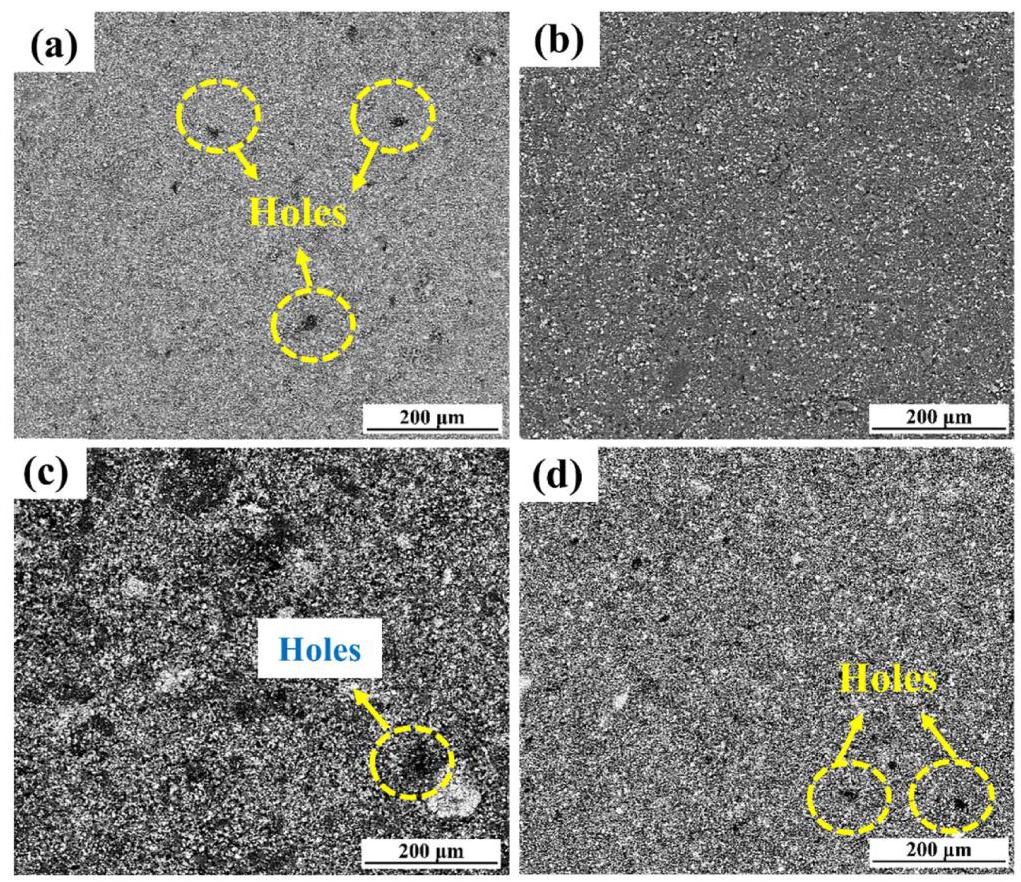

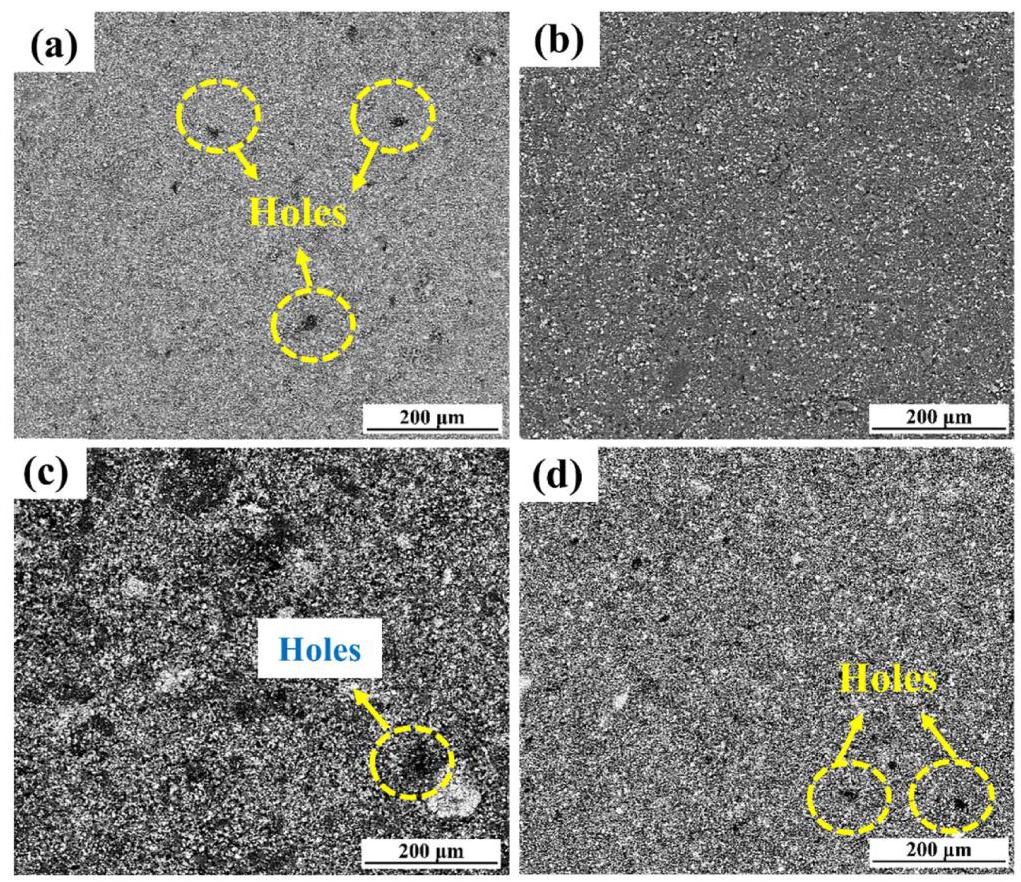

图10. 1500°C烧蚀后ZrC-SiC涂层表面的BSE图像: (a)8 ZS; (b)6 ZS; (c)4 ZS; (d)2 ZS

分析结果: 如图10(b)所示,6ZS表面没有明显的孔洞和裂纹。原因在于6ZS烧结后表现出优异的致密化,烧蚀后形成的惰性氧化物层可以自愈合表面裂纹和孔洞。然而,ZrC含量的降低导致涂层结构稳定性下降,使其抗高温和侵蚀能力降低,最终导致涂层在烧蚀过程中剥落。对于8ZS,烧蚀后的表面相对致密,但含有更多孔洞。这是因为虽然8ZS的结构稳定,能够承受高温气流的冲刷,但由于SiC含量不足,无法自愈合涂层表面的裂纹和孔洞。总之,6ZS具有相对较好的表面形貌和抗烧蚀性能。

烧蚀后涂层截面形貌与自愈合过程分析

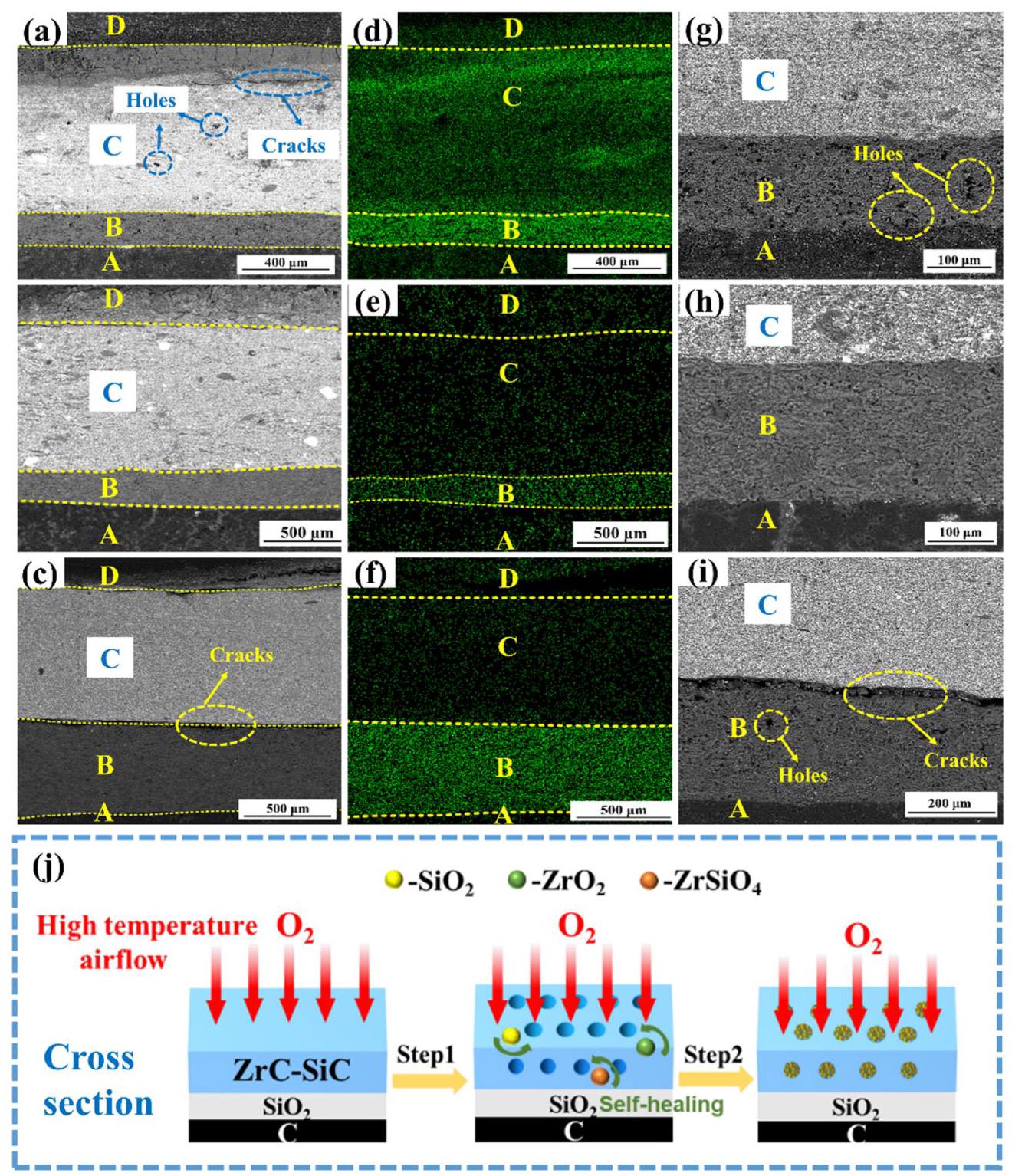

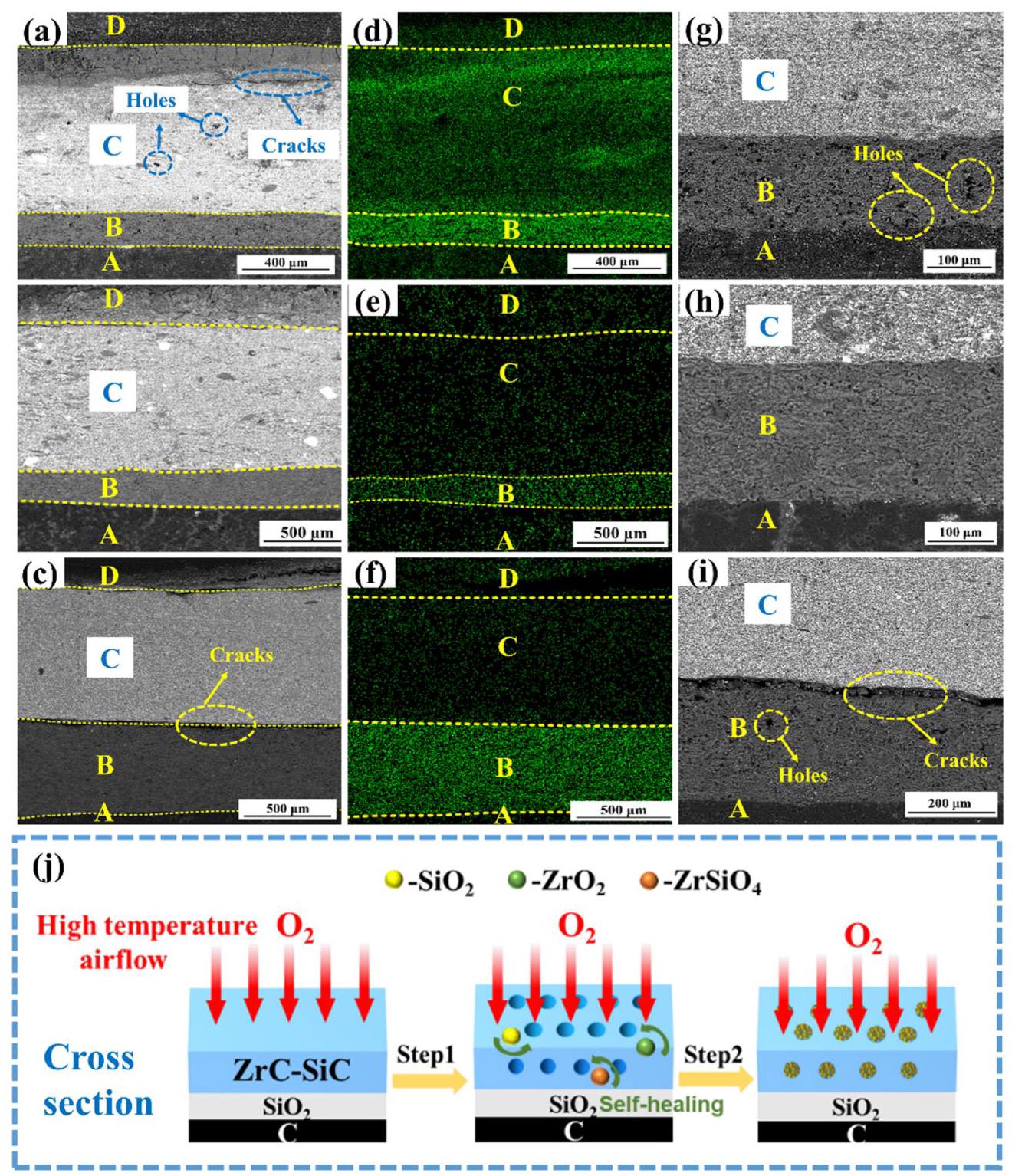

图11. 1500°C烧蚀后ZrC-SiC涂层的截面BSE图像(a-i)和自愈合过程(j): (a)8 ZS; (b)6 ZS; (c)4 ZS; (j)ZrC-SiC涂层的自愈合过程; (d,e,f)相应的氧元素分析; (g,h,i)截面界面处的放大视图

分析结果: 8ZS和4ZS的截面含有相对较多的氧元素,而6ZS截面的氧元素量最少。这表明添加60%ZrC的涂层具有较低的氧渗透性,意味着6ZS具有良好的致密性,能够更有效地防止烧蚀过程中氧的渗透,从而验证了先前获得的结论,即6ZS具有较低的氧渗透性。在烧蚀过程中,在高温气流的侵蚀下,涂层内部和表面都会产生孔洞和裂纹。此时,随着氧的侵入,涂层内部的SiC和ZrC反应形成具有自愈合特性的SiO₂、ZrO₂和ZrSiO₄氧化物层。最终,修复了烧蚀过程中产生的裂纹和孔洞,从而增强了涂层的致密性。