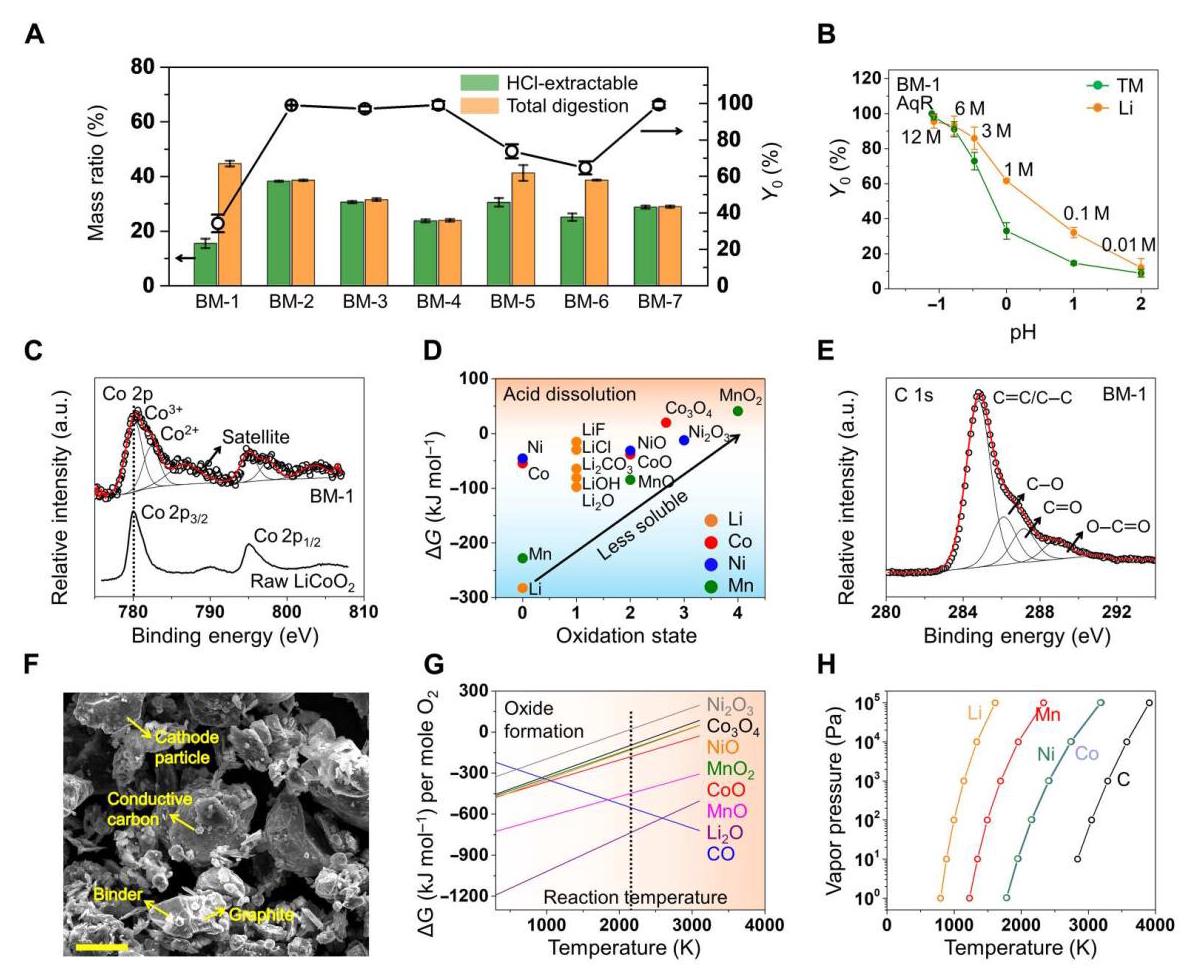

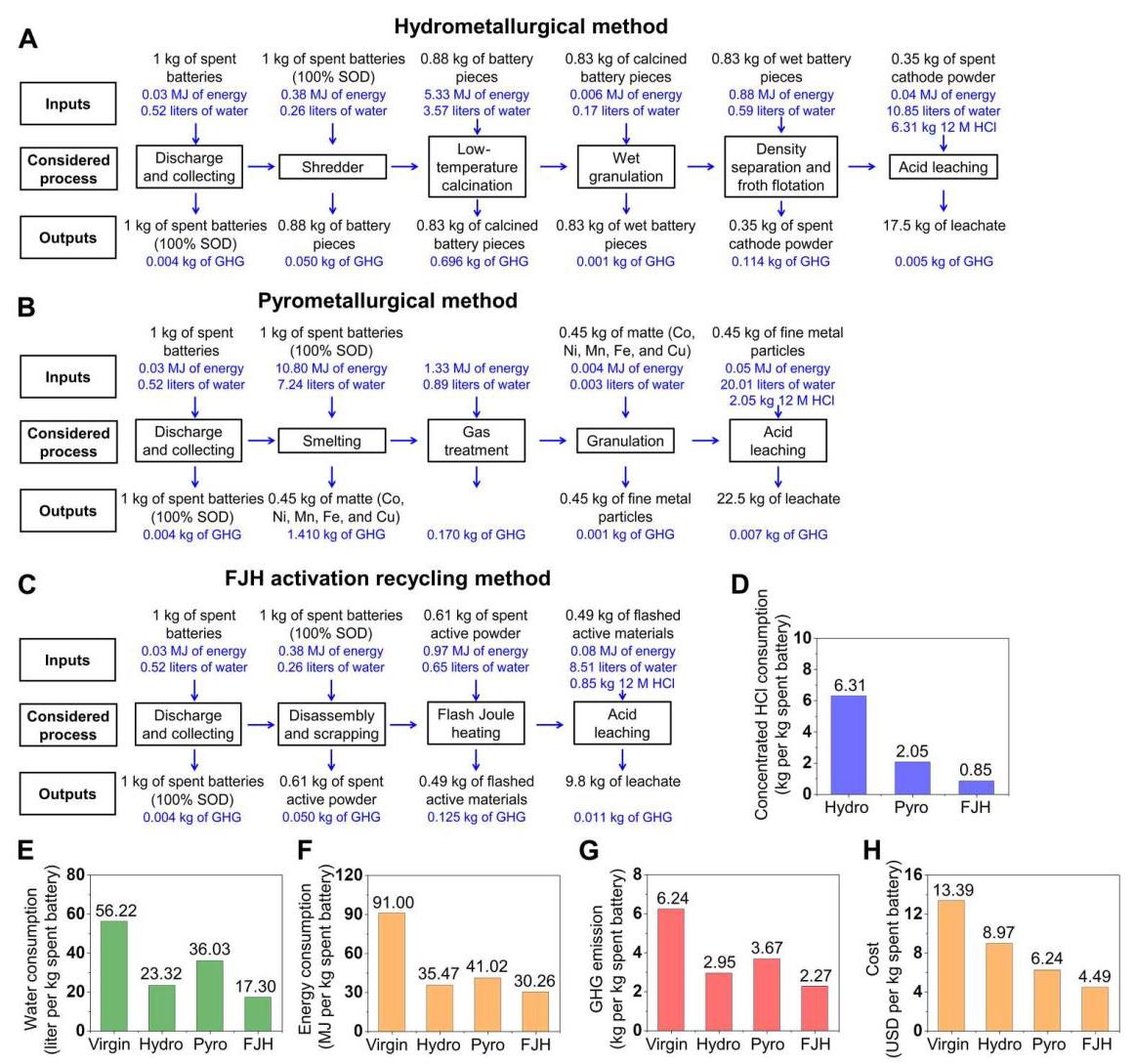

图1: 黑粉中酸可提取电池金属

图1. 黑粉中酸可提取电池金属。(A) 不同黑粉类型中HCl可提取电池金属含量和总定量;(B) BM-1中锂和过渡金属的pH依赖性浸出能力;(C) BM-1和原始LiCoO₂的高分辨率Co 2p光谱;(D) 金属及其相应金属化合物在1M HCl中的溶解吉布斯自由能;(E) BM-1的高分辨率C 1s光谱;(F) BM-1的SEM图像;(G) 一氧化碳和各种金属氧化物的埃林汉姆图;(H) 各种电池金属和碳的蒸气压-温度关系。

分析结果:黑粉中电池金属的总含量远高于自然资源,但直接酸浸提取效率较低。XPS分析表明钴的氧化态增加,导致溶解热力学不利。SEM和元素分析确认了粘结剂和导电碳等杂质的存在,阻碍了与溶液的接触。SEI层有效地钝化了表面,阻止了活性材料与电解质的直接接触。

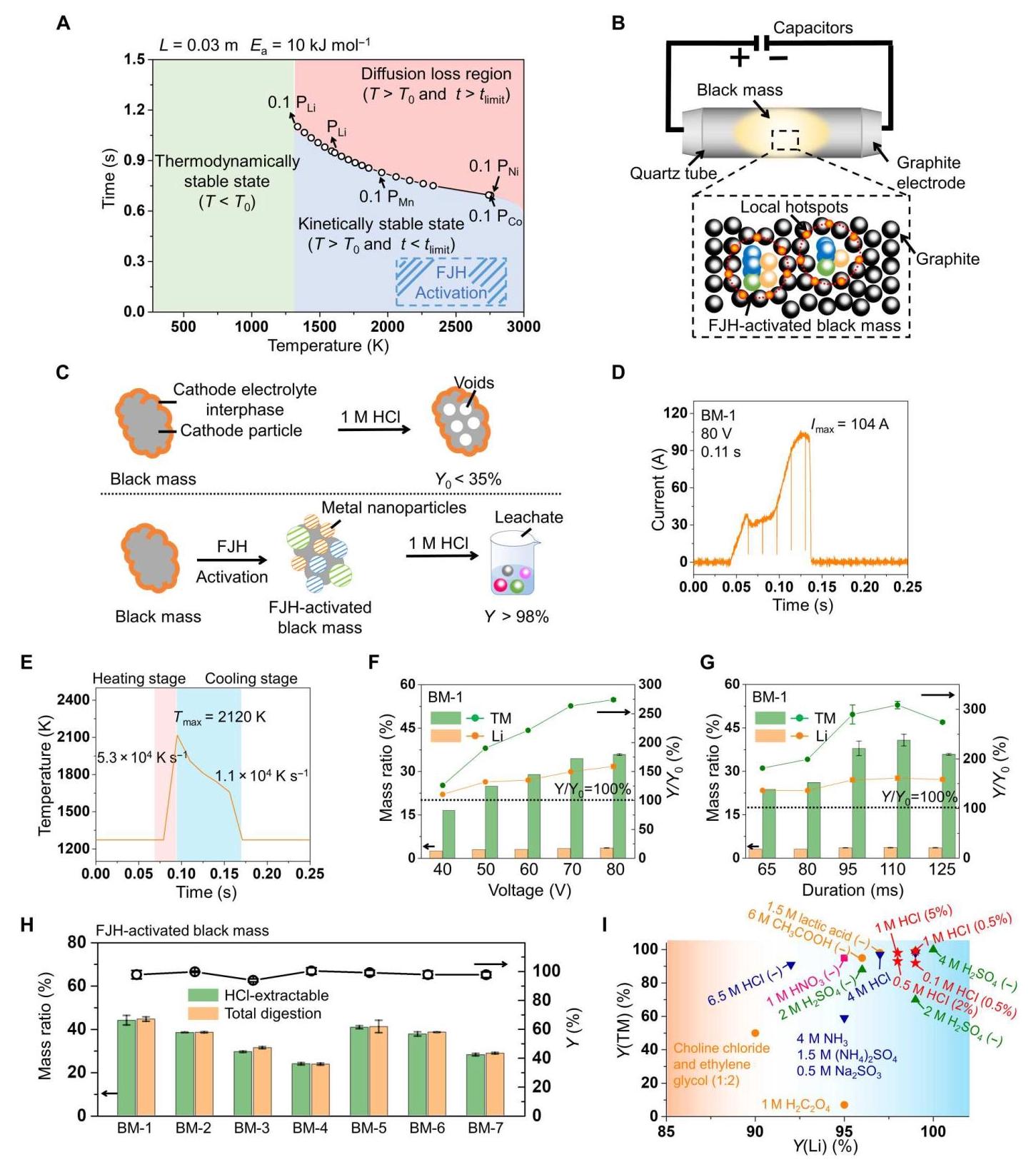

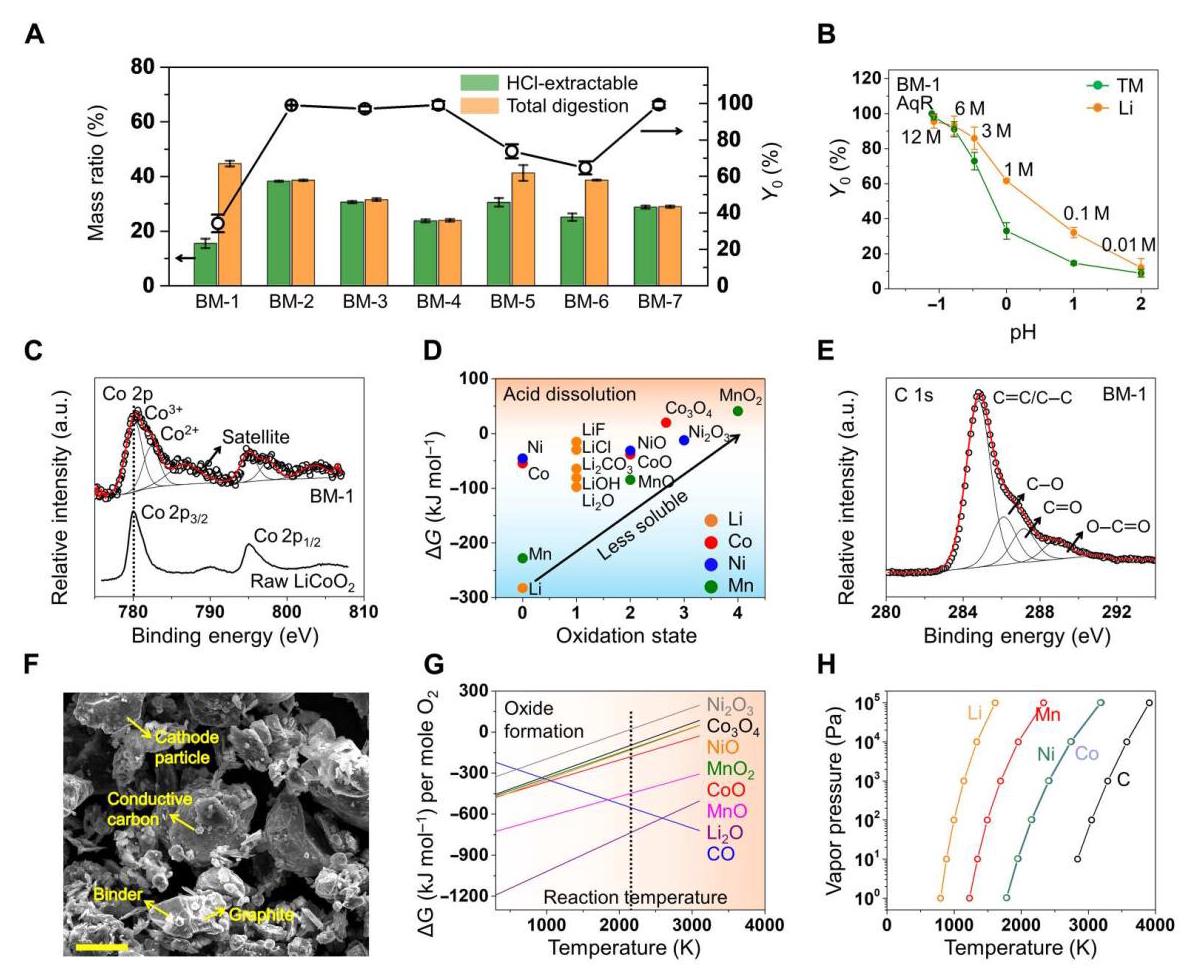

图2: FJH活化提高电池金属回收率

图2. FJH活化提高不同黑粉中电池金属回收率。(A) 强调FJH活化过程的时间和温度依赖图;(B) 黑粉FJH活化示意图,电阻性阴极颗粒的局部热点;(C) 有和无FJH活化的酸浸结果;(D) FJH活化条件为80V和0.11s时的电流-时间曲线;(E) FJH活化条件为80V和0.11s时的实时温度测量;(F) FJH活化BM-1的HCl可提取电池金属含量、回收率增加与FJH电压的关系;(G) FJH活化BM-1的HCl可提取电池金属含量、回收率增加与FJH持续时间的关系;(H) 各种类型黑粉中FJH活化黑粉的HCl可提取电池金属含量和总定量,以及通过1M HCl从各种FJH活化黑粉中回收电池金属的回收率(Y);(I) 不同浸出试剂对锂和过渡金属回收率的比较。

分析结果:FJH活化过程显著提高了电池金属的回收率。在最佳条件(80V, 0.11s)下,使用1.0M HCl对锂和过渡金属的回收率达到约98%。即使使用稀释的0.01M HCl,FJH活化黑粉的回收率也显著高于未活化黑粉使用1.0M HCl的结果。与湿法冶金和火法冶金方法相比,FJH活化策略需要的酸浓度更低,矿浆密度更高,浸出效率更优。

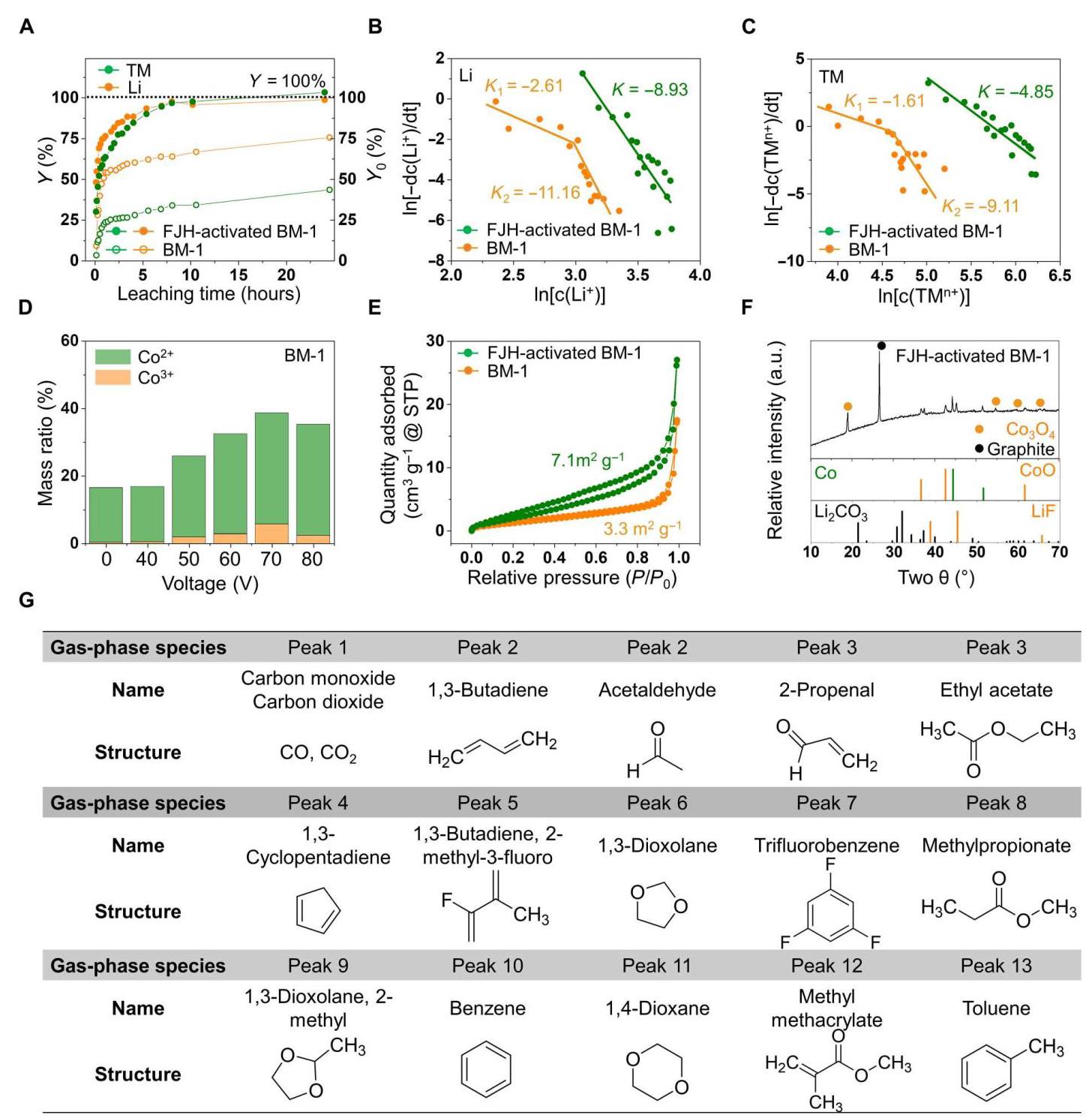

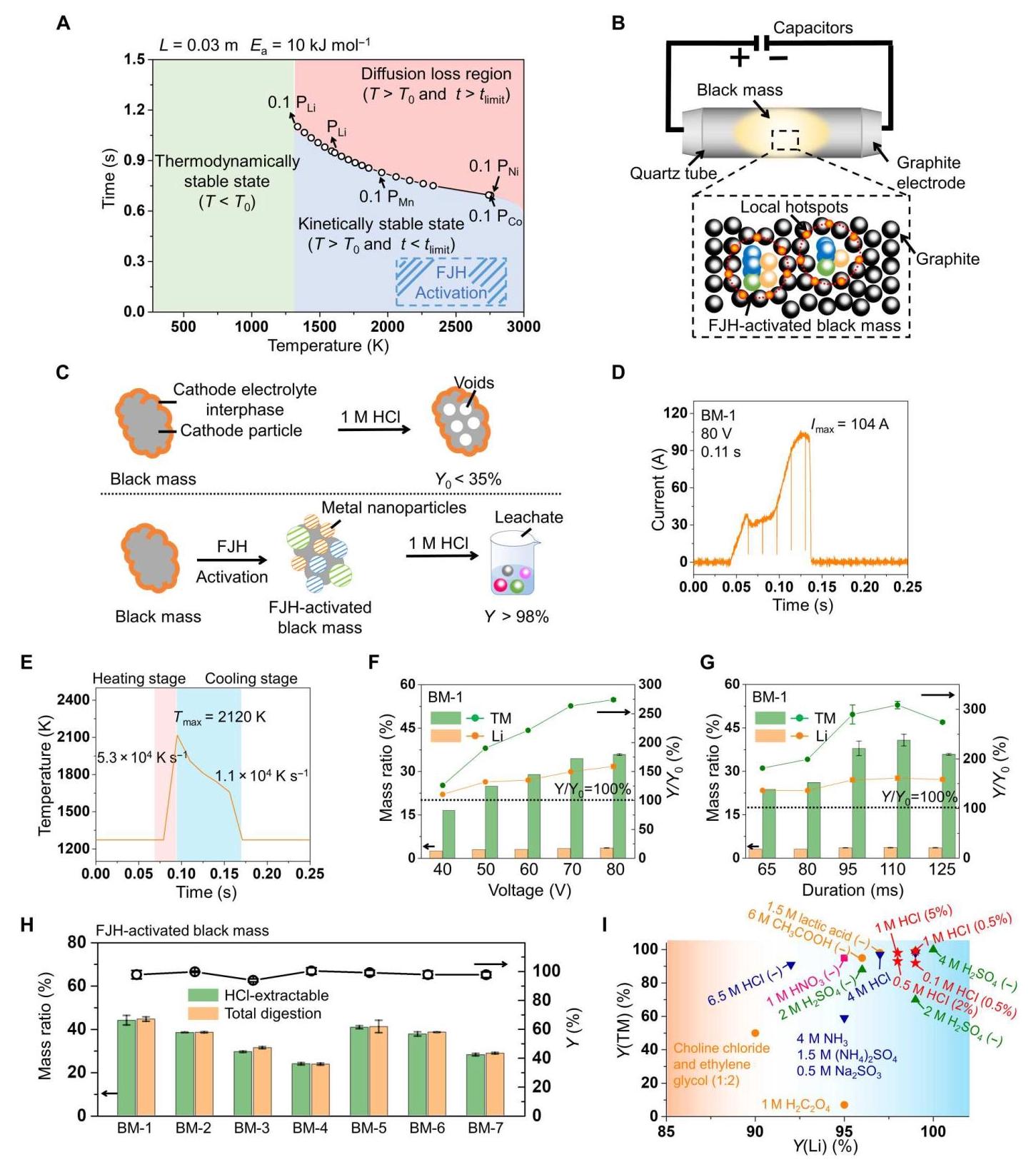

图3: FJH活化提高电池金属提取能力的机制

图3. FJH活化提高电池金属提取能力的机制。(A) BM-1(Y₀)和FJH活化BM-1(Y)在1M HCl溶液(50°C)中的动力学浸出回收率;(B) 动力学锂浸出速率与浸出液中Li⁺浓度的关系;(C) 动力学过渡金属浸出速率与浸出液中总过渡金属离子浓度的关系;(D) FJH活化BM-1的HCl可提取电池金属含量中Co²⁺、Co³⁺浓度与闪蒸电压的关系;(E) 报告原始和FJH活化BM-1表面积的标温标压(STP)氮吸附和解吸曲线;(F) FJH活化BM-1的XRD图谱;(G) FJH活化形成的气态产物。

分析结果:FJH活化后,酸浸动力学显著改善,锂和过渡金属的酸浸速率分别提高了约100倍和1000倍。过渡金属浸出效率的提高主要归因于浸出液中Co²⁺的增加,表明过渡金属的有效碳热还原。FJH活化还使黑粉的表面积从约3.3m²/g增加到约7.1m²/g,增加了约115%。XRD分析证实FJH活化黑粉包含金属(0)、金属氧化物和盐,它们是SEI和阴极颗粒的分解产物。

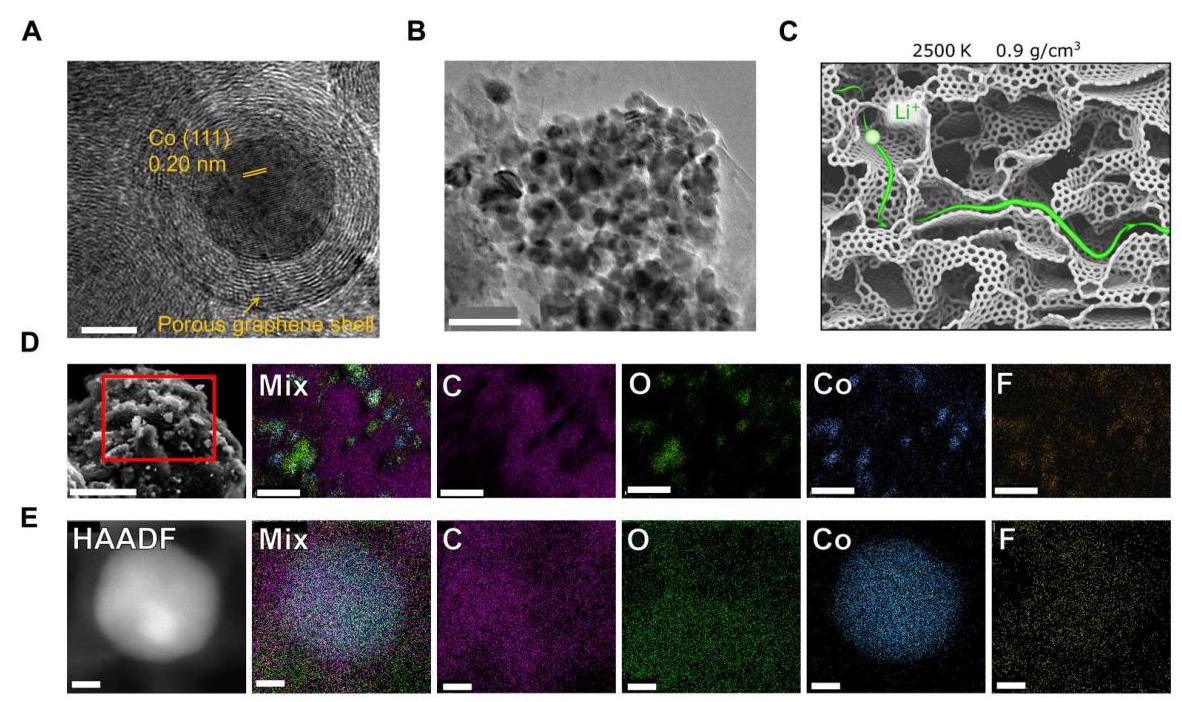

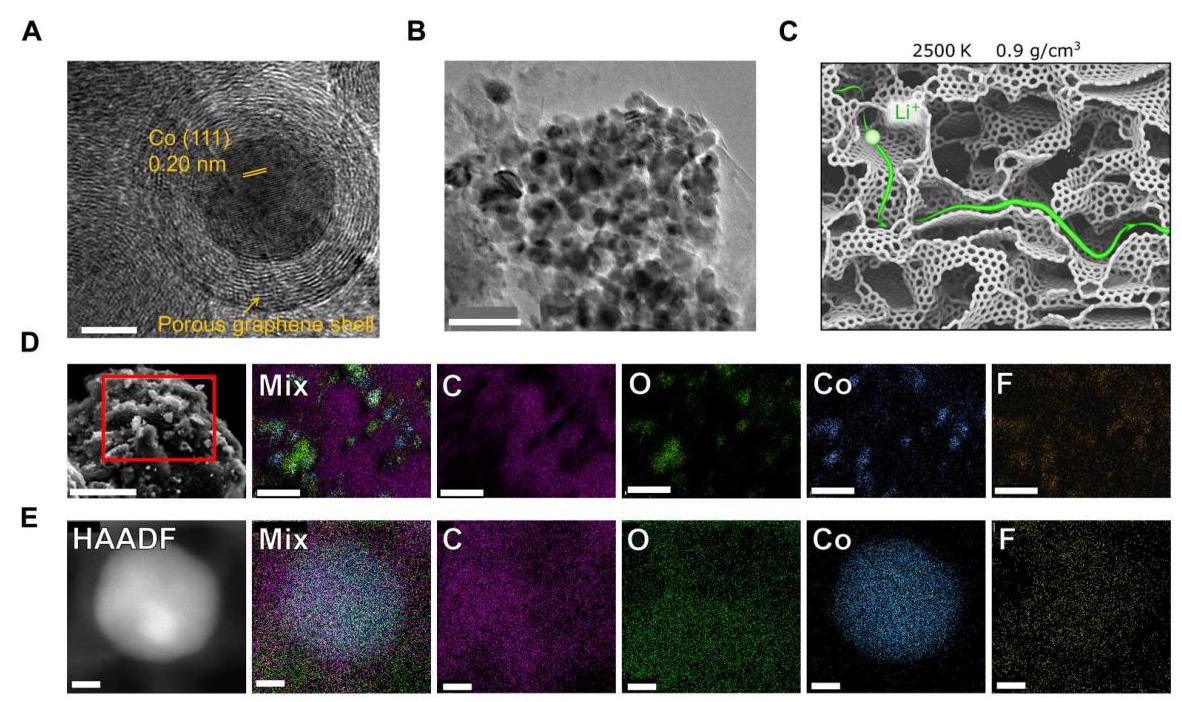

图4: FJH活化黑粉的微观表征

图4. FJH活化黑粉的微观表征。(A) FJH活化BM-1的HR-TEM图像;(B) FJH活化BM-1的TEM图像;(C) Li⁺在2500K模拟退火结束时的部分石墨化非晶碳结构中渗透,绿线表示计算的Li⁺轨迹;(D) FJH活化BM-1二次颗粒的微观形态和相应元素分布;(E) FJH活化BM-1初级颗粒的纳米尺度形态和相应元素分布。

分析结果:FJH活化黑粉的微观和纳米尺度形态显示,初级颗粒尺寸范围为10-50nm,与碳材料接触,促进了浸出过程中的电化学蚀刻,增强了溶解动力学。部分石墨化的碳壳允许金属离子渗透,这对浸出过程也至关重要。元素映射证实,由于氧的分散分布,次级颗粒和初级颗粒由还原的过渡金属组成。松散形成的层级结构允许酸在浸出过程中渗透,加速了液固反应。

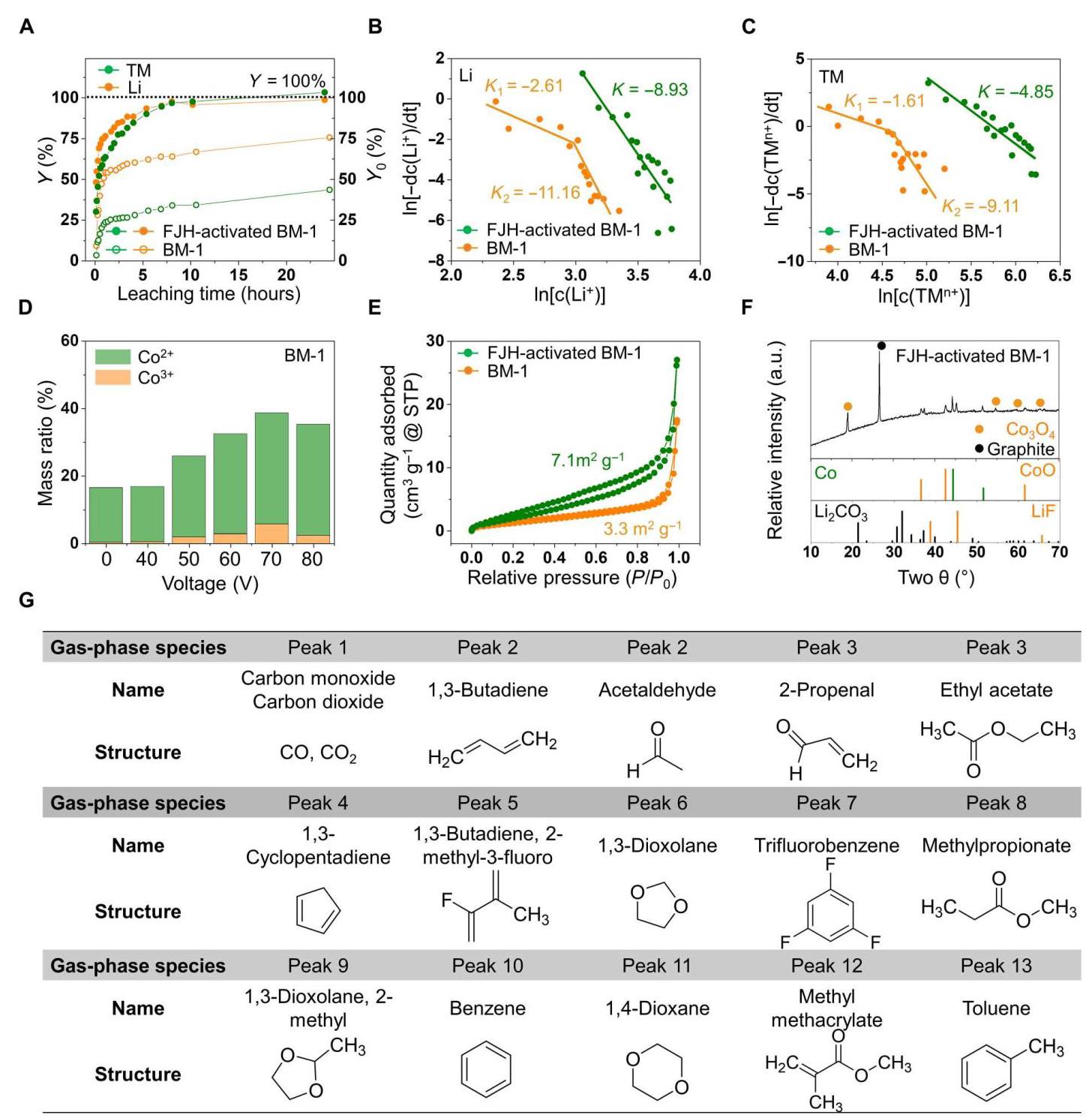

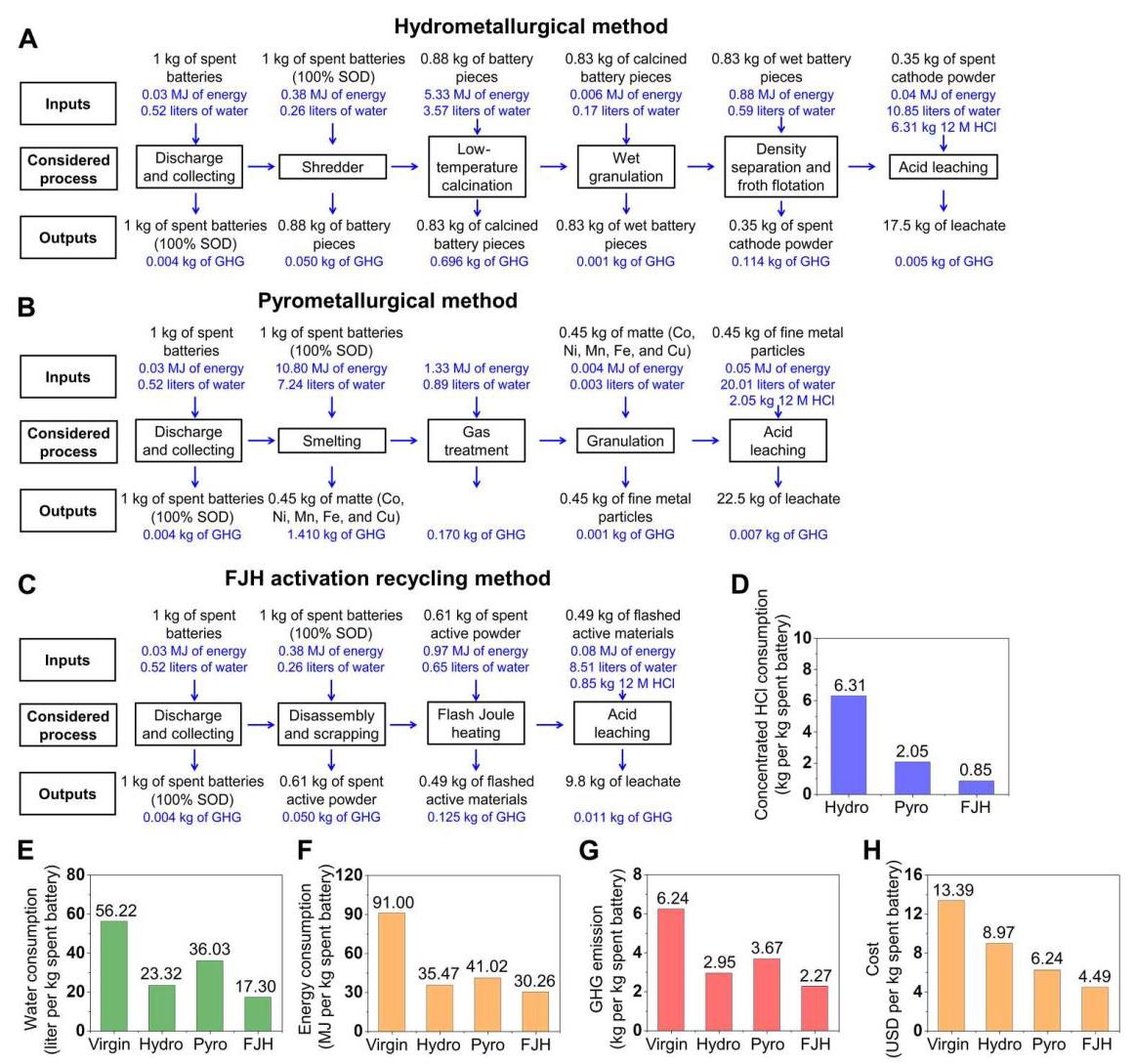

图5: FJH活化回收过程的经济和环境分析

图5. FJH活化回收过程的经济和环境分析。(A-C) 各种废锂离子电池回收路线的工艺流程图,显示了包括所有考虑的输入和输出的生命周期清单;(D) 处理1kg废电池消耗的浓缩12M HCl;(E-H) 处理1kg废电池随后从浸出液中生产约0.35kg阴极材料的水耗、能耗、温室气体排放和成本分析。

分析结果:与湿法冶金方法相比,FJH活化回收方法将浓缩HCl消耗减少了约87%,水消耗减少了约26%,能源消耗减少了约15%,温室气体排放减少了约23%。与火法冶金方法相比,FJH方法将浓缩HCl使用减少了约59%,水消耗减少了约52%,能源消耗减少了约26%,温室气体排放减少了约38%。处理1kg废电池生产约0.35kg阴极材料的估计成本比湿法冶金方法低约49%,比火法冶金方法低约28%。