Automated Laboratory Kilogram-Scale Graphene Production from Coal

从煤中自动化实验室千克级石墨烯生产

DOI: 10.1002/adma.202300123 | 期刊名称: Advanced Materials | 发表年份: 2023

论文亮点

- 开发了自动化闪蒸焦耳加热系统,在1.5小时内从煤基冶金焦中生产1.1千克涡轮层闪蒸石墨烯。

- 采用脉冲宽度调制技术,改善了石墨烯质量和均匀性,并与其他可扩展石墨烯合成技术进行了比较。

研究背景

- 闪蒸焦耳加热方法可以在毫秒到秒内将多种碳原料转化为石墨烯,为处理低价值资源(如煤和塑料废物)提供了机会。

- 传统的石墨烯生产方法(如化学气相沉积)通常局限于毫克级规模,且能效较低,需要多次预处理。

- 自动化系统可以解决生产规模限制问题,但需要改进放电控制以提高产品质量和能效。

研究方法

本研究开发了一个实验室规模的自动化闪蒸焦耳加热系统,具体方法如下:

- 使用冶金焦炭作为原料,研磨并筛分至粒径0.8-2毫米。

- FJH系统由48个电容组成,总电容为0.624F,电压为500V DC。

- 采用脉冲宽度调制技术,通过绝缘栅双极晶体管控制电容组放电,频率为1kHz,占空比可调。

- 自动化系统包括样品加载、电容充电、闪蒸反应和卸载,每批处理5.7克原料,循环时间约20秒。

- 使用LabVIEW程序控制整个流程,包括PWM参数和自动化操作。

- 通过拉曼光谱、SEM、XRD和TEM对产品进行表征,评估石墨烯质量。

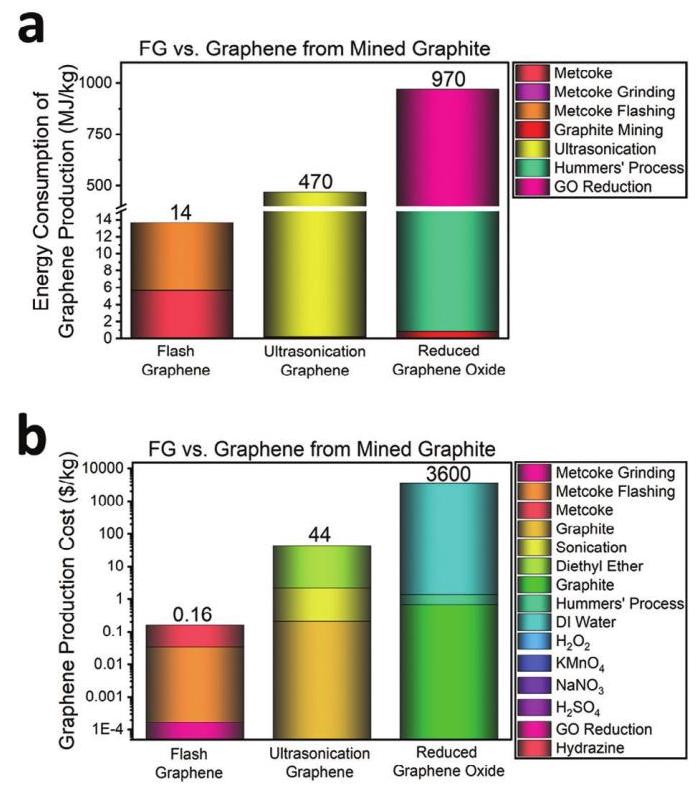

- 进行生命周期评估和技术经济分析,比较FJH方法与其它石墨烯合成方法。

主要结论

- PWM技术实现了对电容组放电的更好控制,优化了加热曲线,提高了石墨烯质量和均匀性。

- 自动化系统允许连续生产,在1.5小时内生产了1.1千克石墨烯,且质量一致。

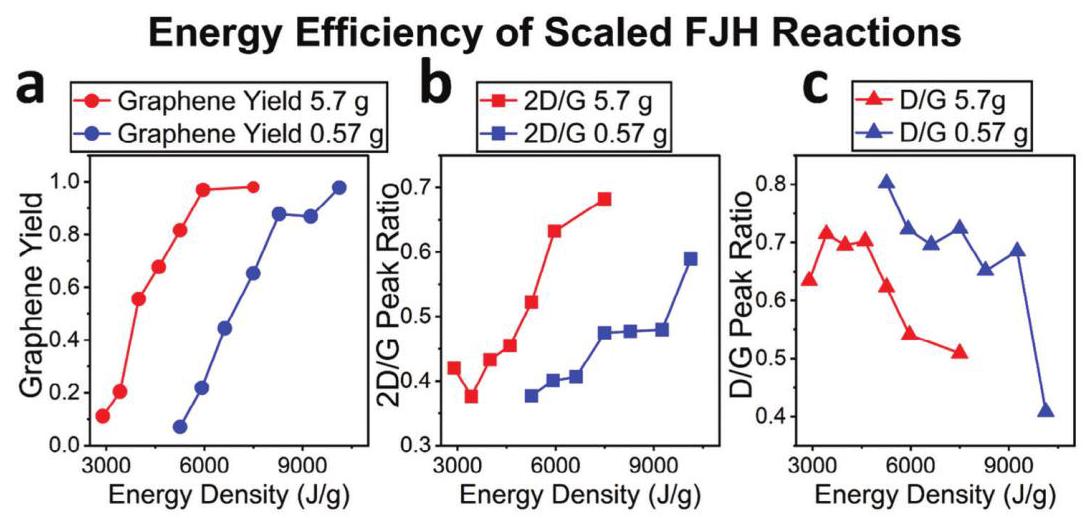

- 规模扩大降低了能耗,每克反应物的能量需求减少高达40%,使FJH成为一种成本效益高且能源效率高的可扩展石墨烯合成方法。

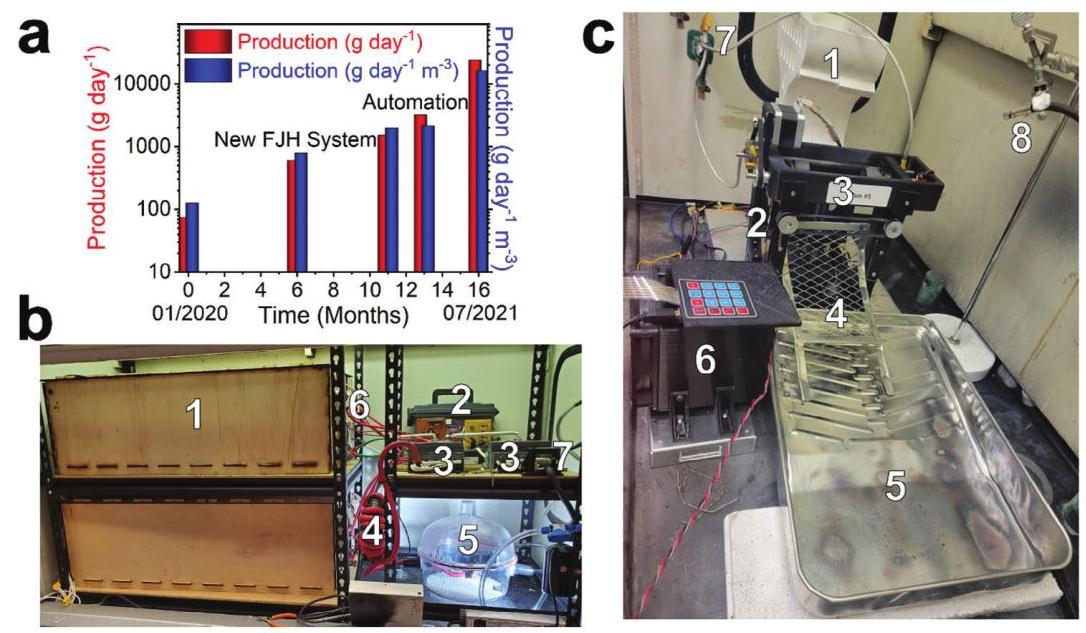

图1: 生产速率和系统规模

分析结果: 图1a显示生产速率呈指数增长,平均每9周翻倍。图1b和1c展示了能够每批处理10克和5.7克原料的系统组件,包括电容组、控制器和反应室。自动化系统实现了高效连续生产,每循环时间约20秒。

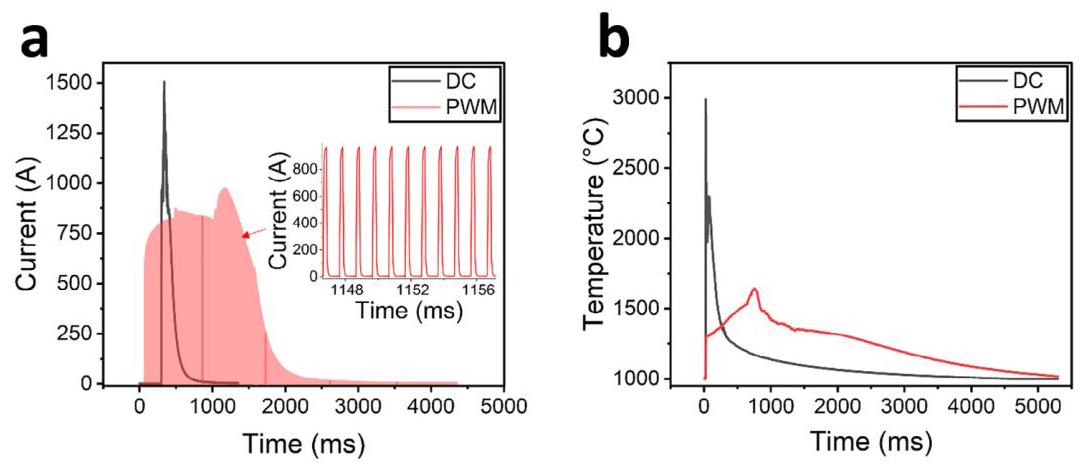

图2: PWM与DC闪蒸的比较

分析结果: 图2a显示PWM闪蒸的电流峰值低于DC闪蒸(<1000A vs >1500A),减少了设备故障风险。图2b显示PWM闪蒸的表面温度较低(约1850°C)但持续时间较长(约2秒),而DC闪蒸温度高达3000°C但持续时间短(<500ms)。这表明PWM可以通过较低温度和较长时间实现类似的石墨烯质量。

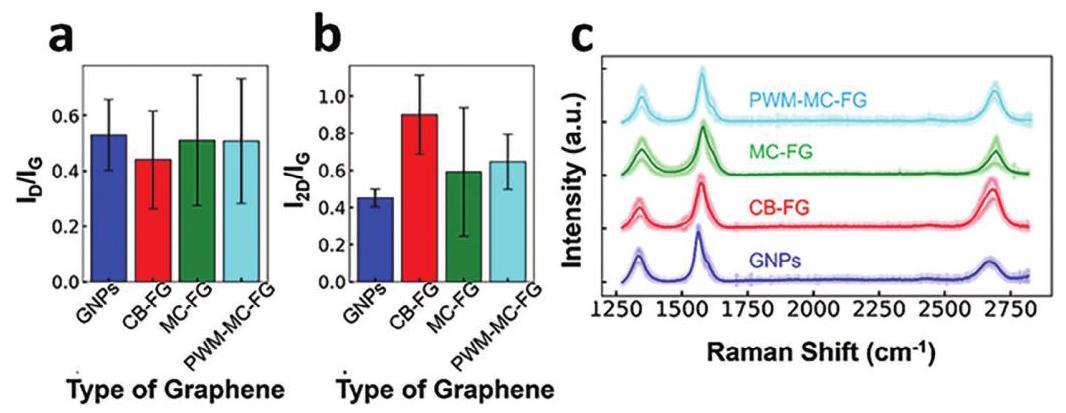

图3: 石墨烯表征

分析结果: 图3a显示PWM-MC-FG的D/G比与未调制DC闪蒸的MC-FG相当,且低于商业石墨烯纳米片,表明缺陷密度较低。图3b显示PWM-MC-FG的2D/G比更高,表明石墨烯质量更好。图3c的拉曼图谱显示产品均匀性高,支持PWM在扩大规模时保持产品质量的优势。

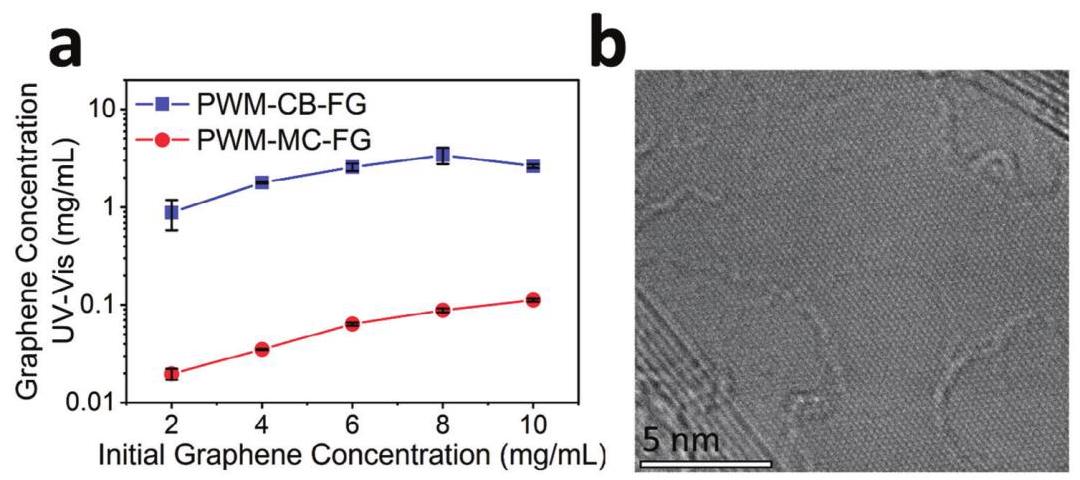

图4: 分散性和TEM分析

分析结果: 图4a显示MC-FG在表面活性剂中的分散性较差(0.15 g/L),而CB-FG分散性较好(约3 g/L),优于大多数商业石墨烯。这归因于原料的表面积差异。图4b的TEM图像证实了即使在大规模自动化生产中,石墨烯的晶体质量仍然很高。

图5和6: 规模效应和评估结果

分析结果: 图5显示规模扩大后,获得相同石墨烯质量所需的能量减少,能耗降低高达40%。图6a和6b的比较表明,FJH方法在能源消耗(14 MJ/kg)和成本($0.16/kg)方面远优于超声剥离(470 MJ/kg, $44/kg)和还原氧化石墨烯(970 MJ/kg, $3600/kg)方法,凸显了FJH的工业应用潜力。