Recent trends in transforming different waste materials into graphene via Flash Joule Heating

通过闪蒸焦耳加热将不同废物转化为石墨烯的最新趋势

第一作者: Mohamed Hosny (亚历山大大学)

通讯作者: Mohamed Hosny, Ahmed M. Abdelfatah (亚历山大大学)

DOI: 10.1016/j.envres.2025.121033

PDF原文

期刊名称: Environmental Research

发表年份: 2025

研究方法

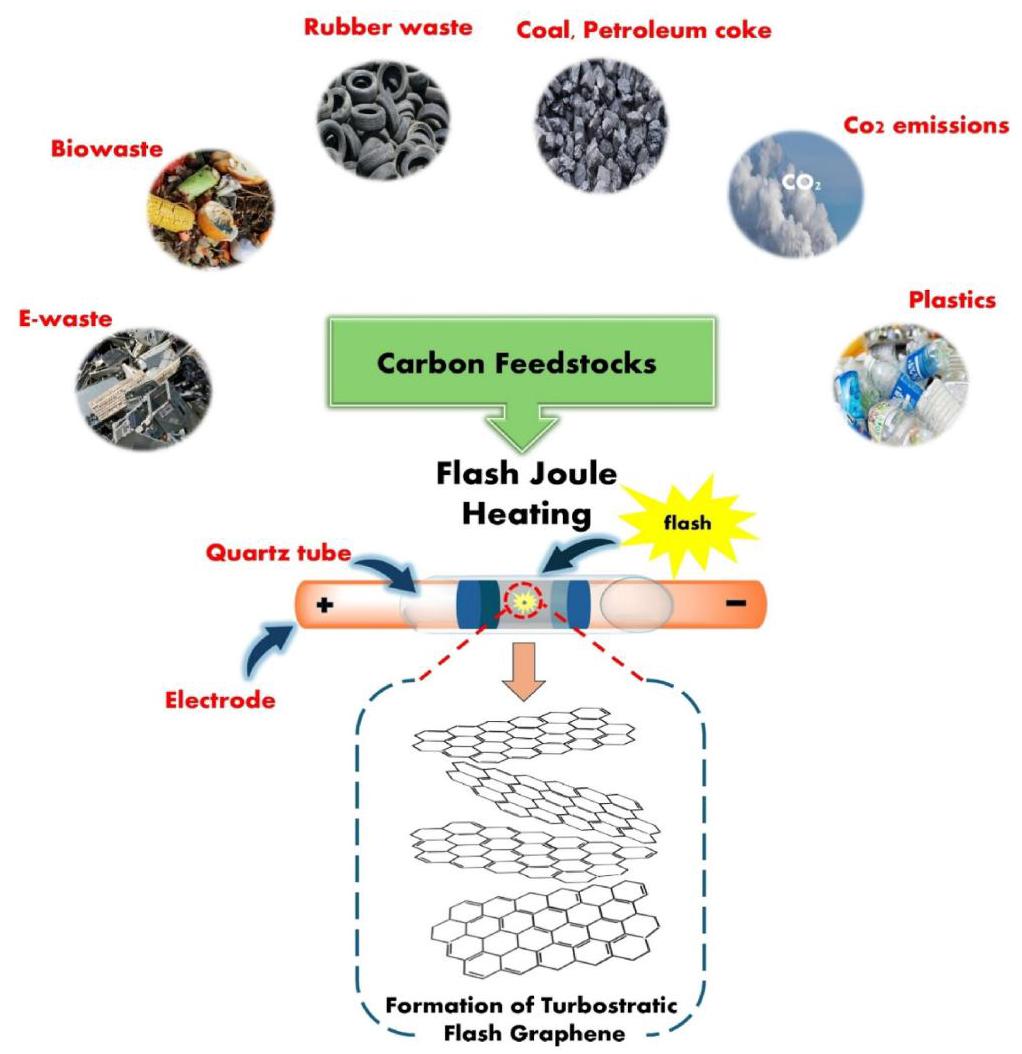

本研究采用闪蒸焦耳加热(FJH)技术将各种碳基废物材料转化为石墨烯。具体方法如下:

- 将碳基废物材料(如塑料、煤炭、生物质等)置于石英反应管中,位于两个导电电极之间

- 对于高电阻材料,添加2-5 wt%的导电剂(如碳黑或已制备的FG)以提高导电性

- 施加高电压电流(通常数百安培),使材料在毫秒至秒内温度迅速升至3000°C以上

- 极速升温和冷却过程使碳原子重新排列形成涡轮层石墨烯结构

- 使用脉冲宽度调制(PWM)技术控制电流,提高能效和产品质量一致性

- 通过自动化系统实现样品加载、闪蒸和卸载的连续操作,提高生产效率

- 采用多种表征技术(拉曼光谱、X射线衍射、透射电镜等)分析产物质量和结构

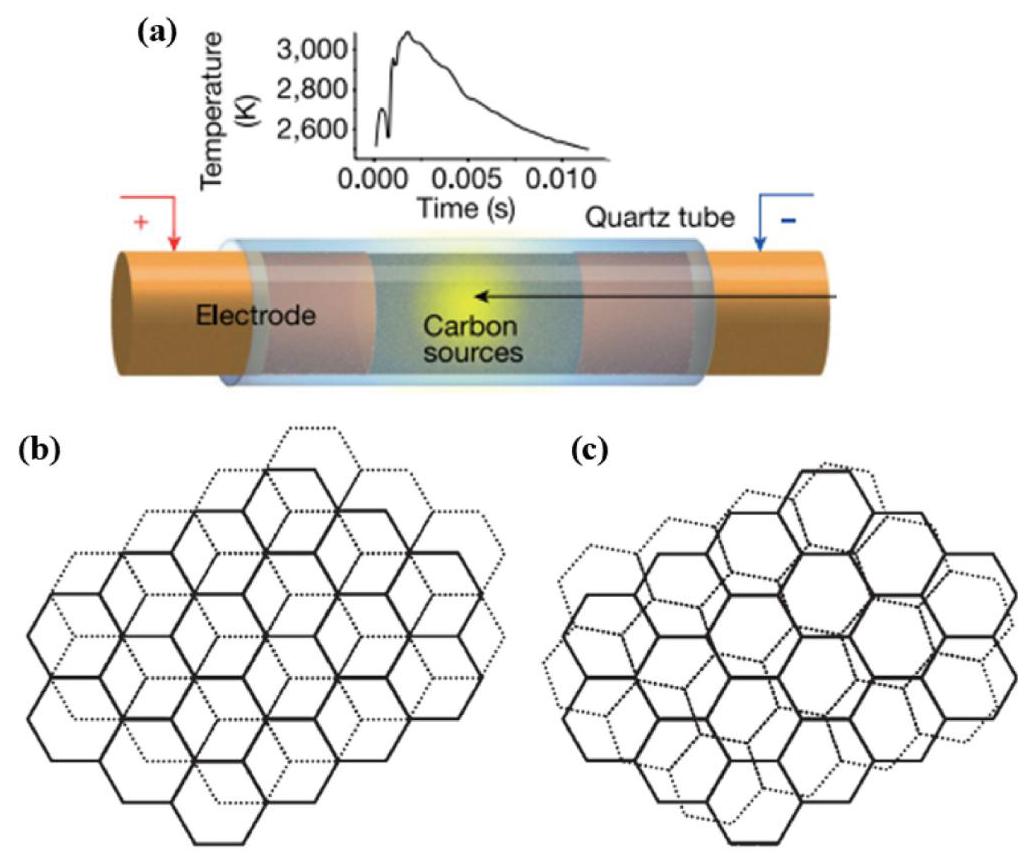

图2: FJH过程示意图和温度变化关系

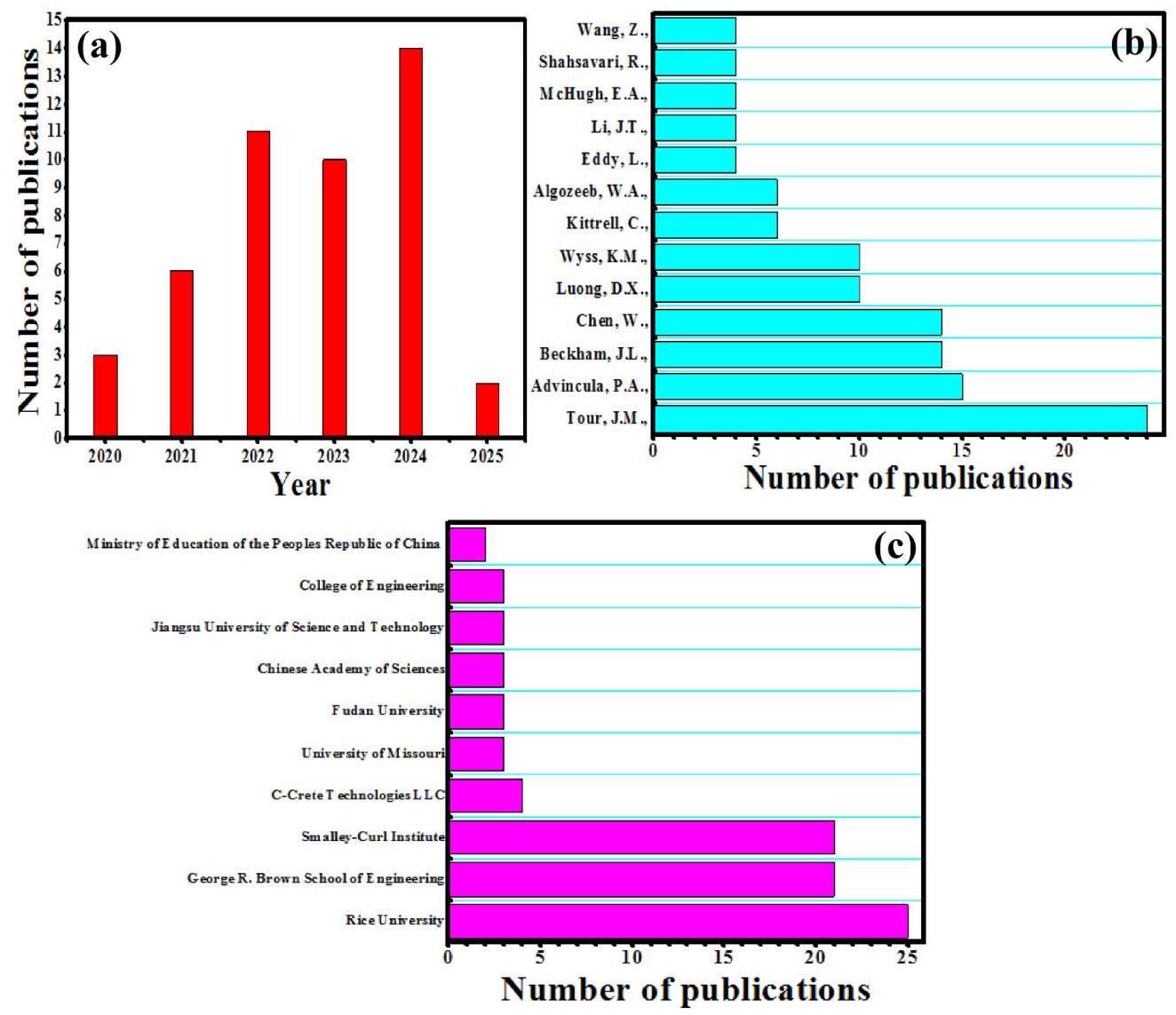

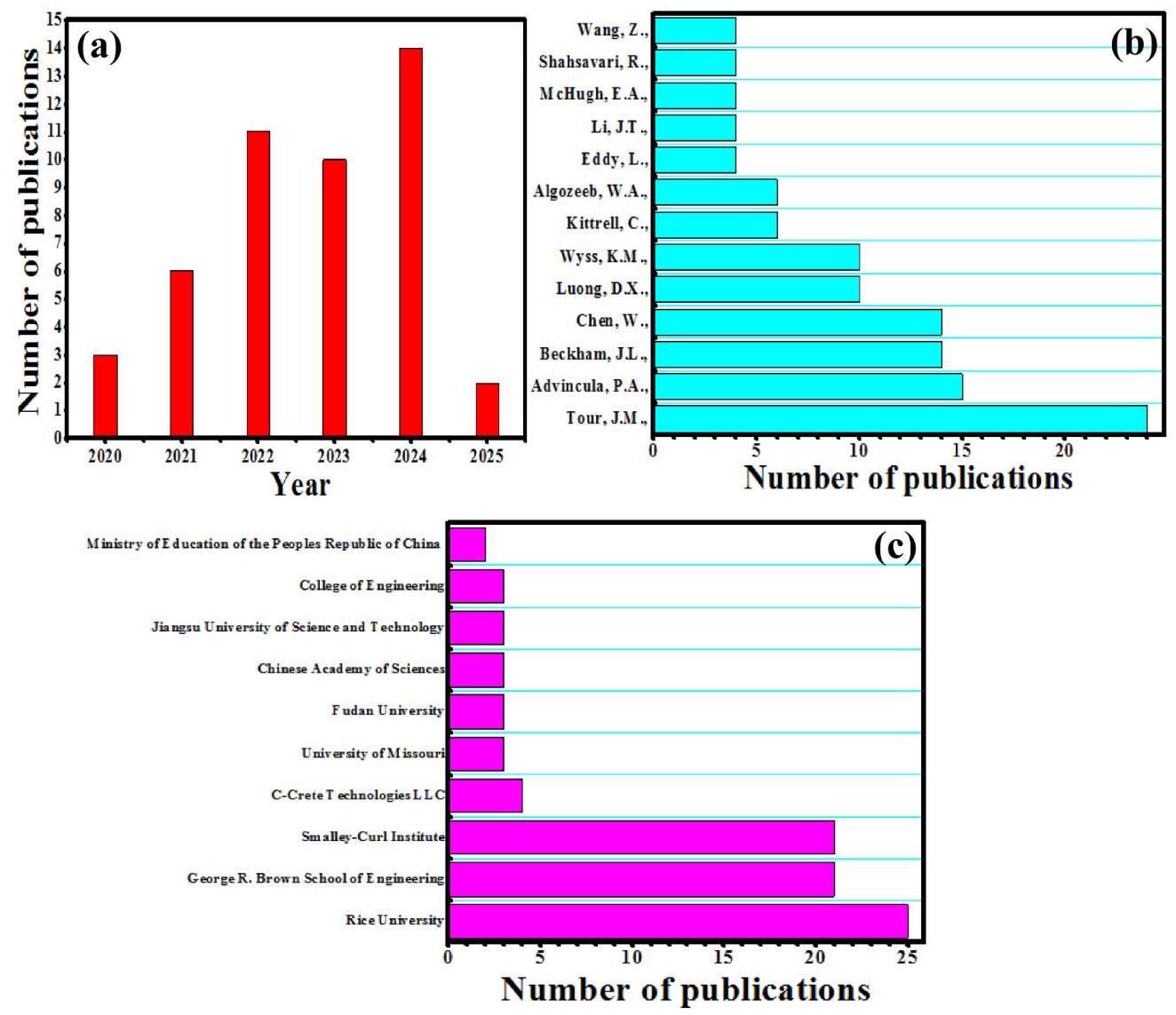

Fig. 1: FG文章发表数量和研究机构

图1: 过去四年FG相关文章发表数量(a)及主要研究者和机构(b,c)

分析结果

数据显示,自2020年首篇FG文章发表以来,相关研究稳步增长。Rice大学的Tour组是主要贡献者,发表了24篇相关论文,占总数的一半以上,表明该研究组在FJH技术发展中起主导作用。其他研究机构贡献了22篇论文,显示该领域正在吸引更广泛的研究兴趣。

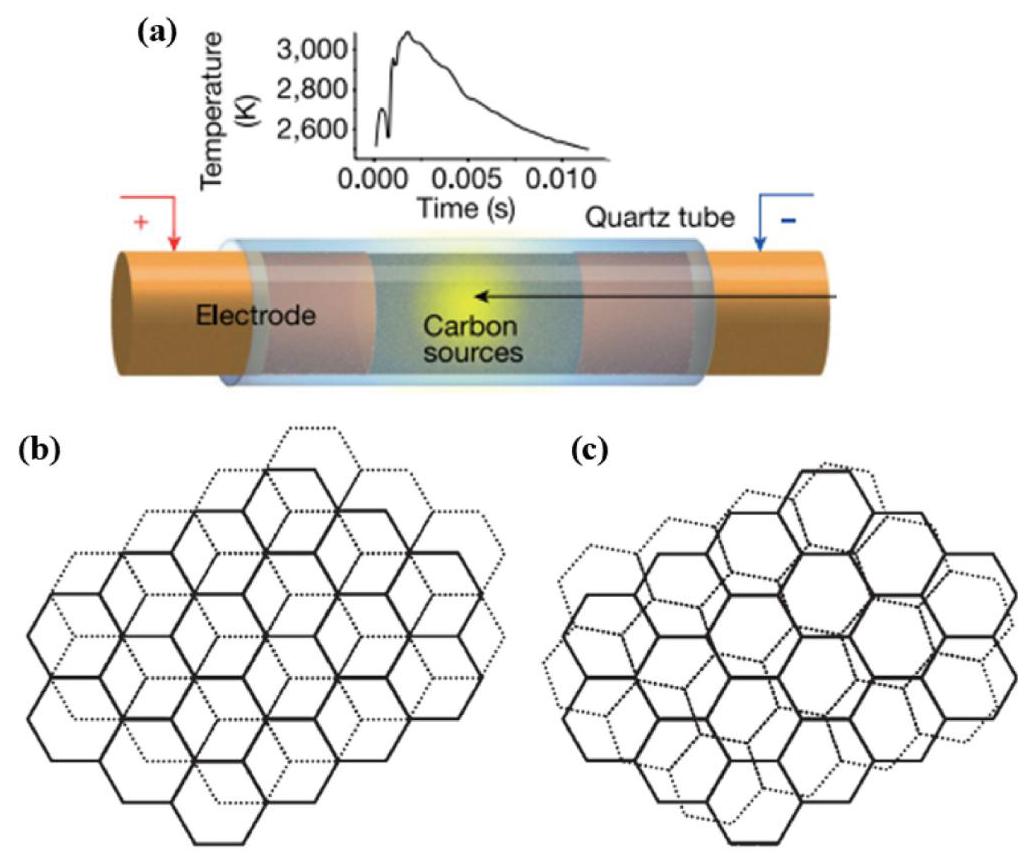

Fig. 2: FJH过程示意图和石墨烯结构

图2: FJH石英管装置(a)、AB堆叠(b)和涡轮层石墨烯(c)结构

分析结果

FJH过程在石英管中进行,温度在极短时间内(毫秒级)升至3000K以上。涡轮层石墨烯结构与传统的AB堆叠石墨烯不同,层间错位排列减少了静电相互作用,使其更易于剥离和处理。这种结构特性使FG更适合各种应用,如复合材料和能源存储设备。

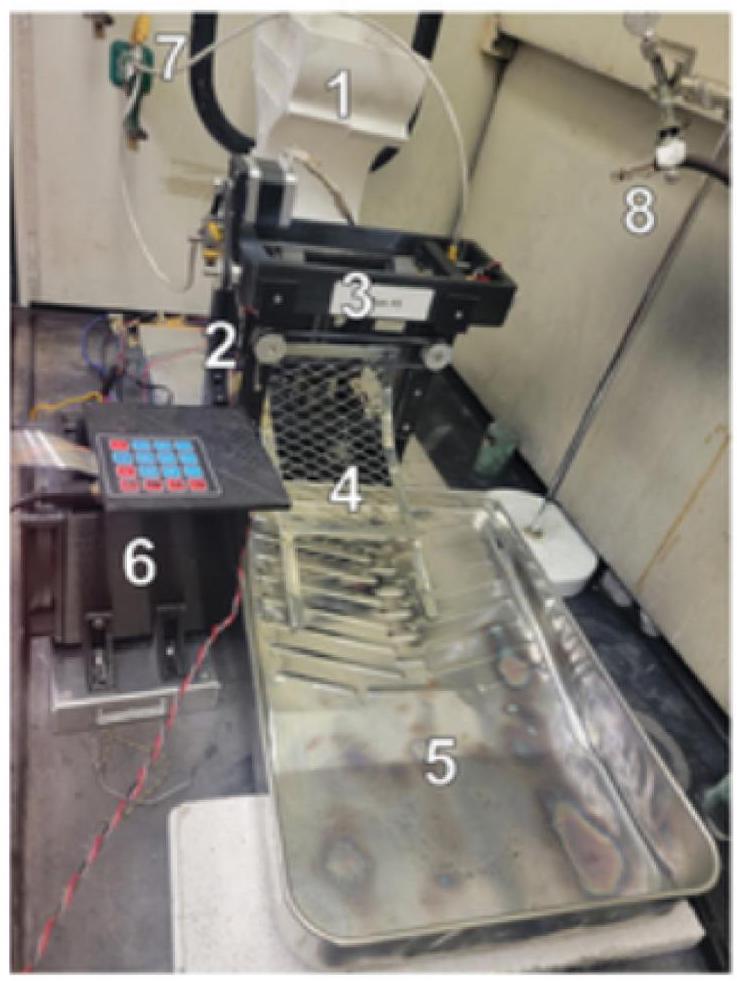

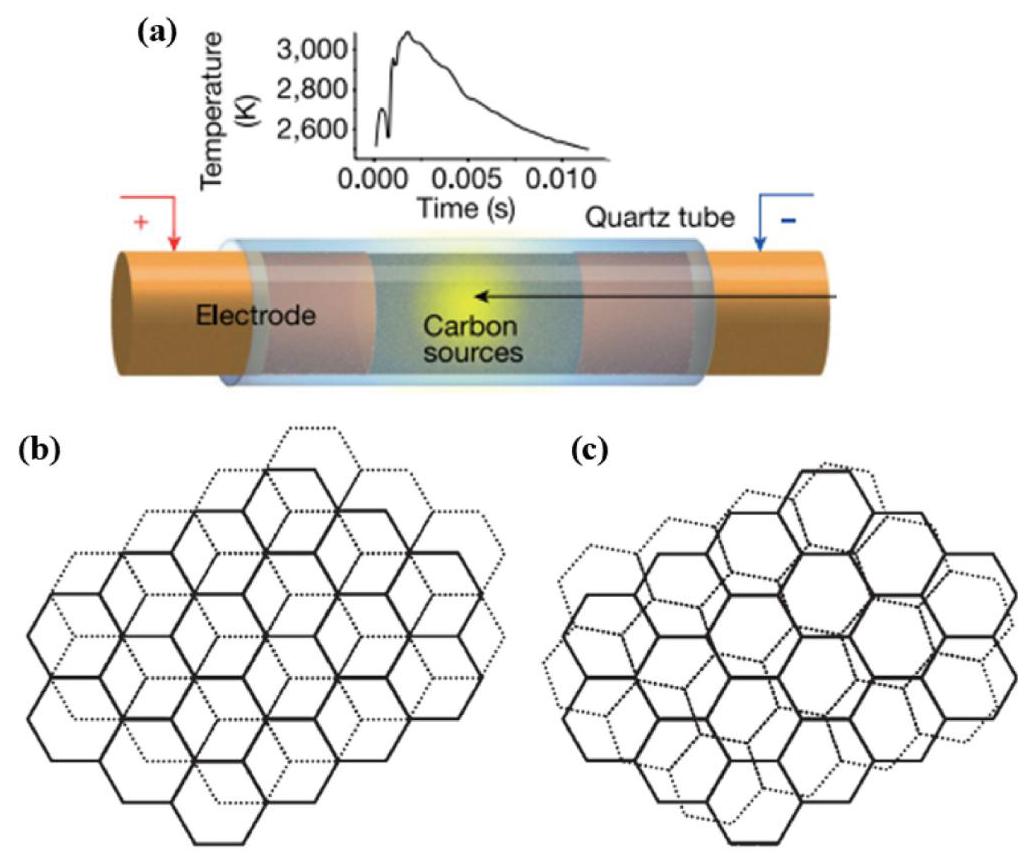

Fig. 3: 中试规模FG制备设备

图3: 中试规模FG制备设备

分析结果

该自动化系统使用机器人手臂进行样品加载和卸载,取代了人工操作,提高了生产效率和一致性。通过锁定样品盘坐标的算法增强机械控制,采用交流接触器在AC-FJH期间切断直流放电电路,避免电容器故障。该系统每小时可生产21.6克FG,展示了FJH技术工业化应用的潜力。

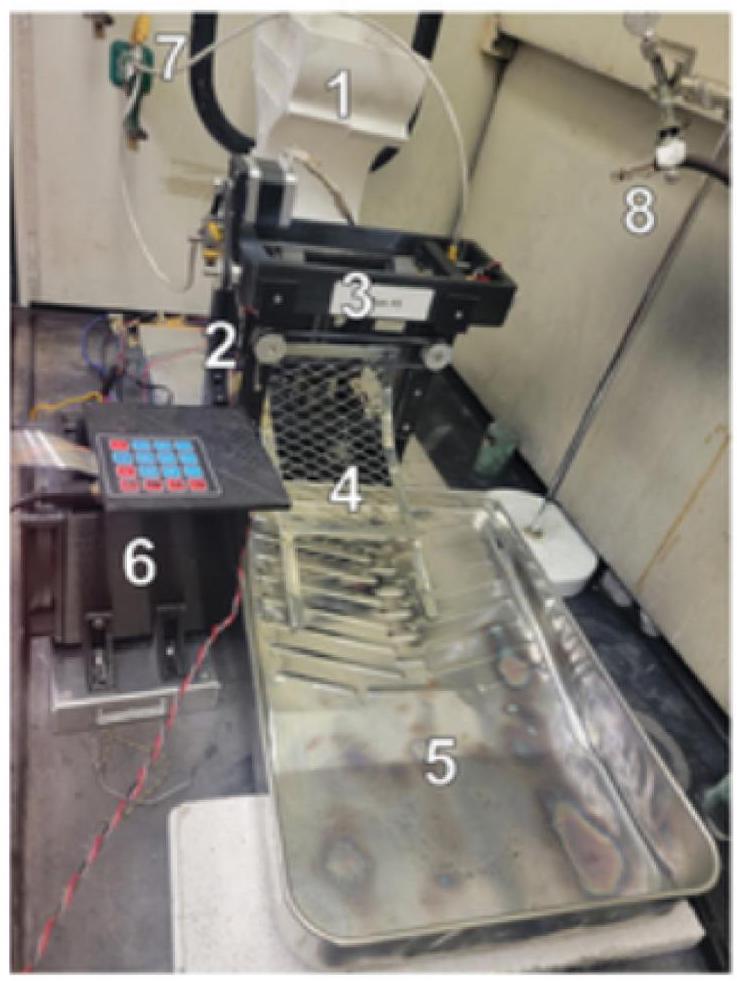

Fig. 4: FJH系统组件

图4: FJH系统八个组件示意图

分析结果

FJH系统由八个主要组件构成:样品杂志、闪蒸室、3D打印机、斜坡、样品收集盆、控制系统、电容器组连接部和冷却系统。这种自动化设计实现了连续生产,在90分钟内从煤基冶金焦生产了1.1公斤FG。使用PWM技术将峰值电流控制在1000A以下,减少了设备故障概率,提高了能效和产率。

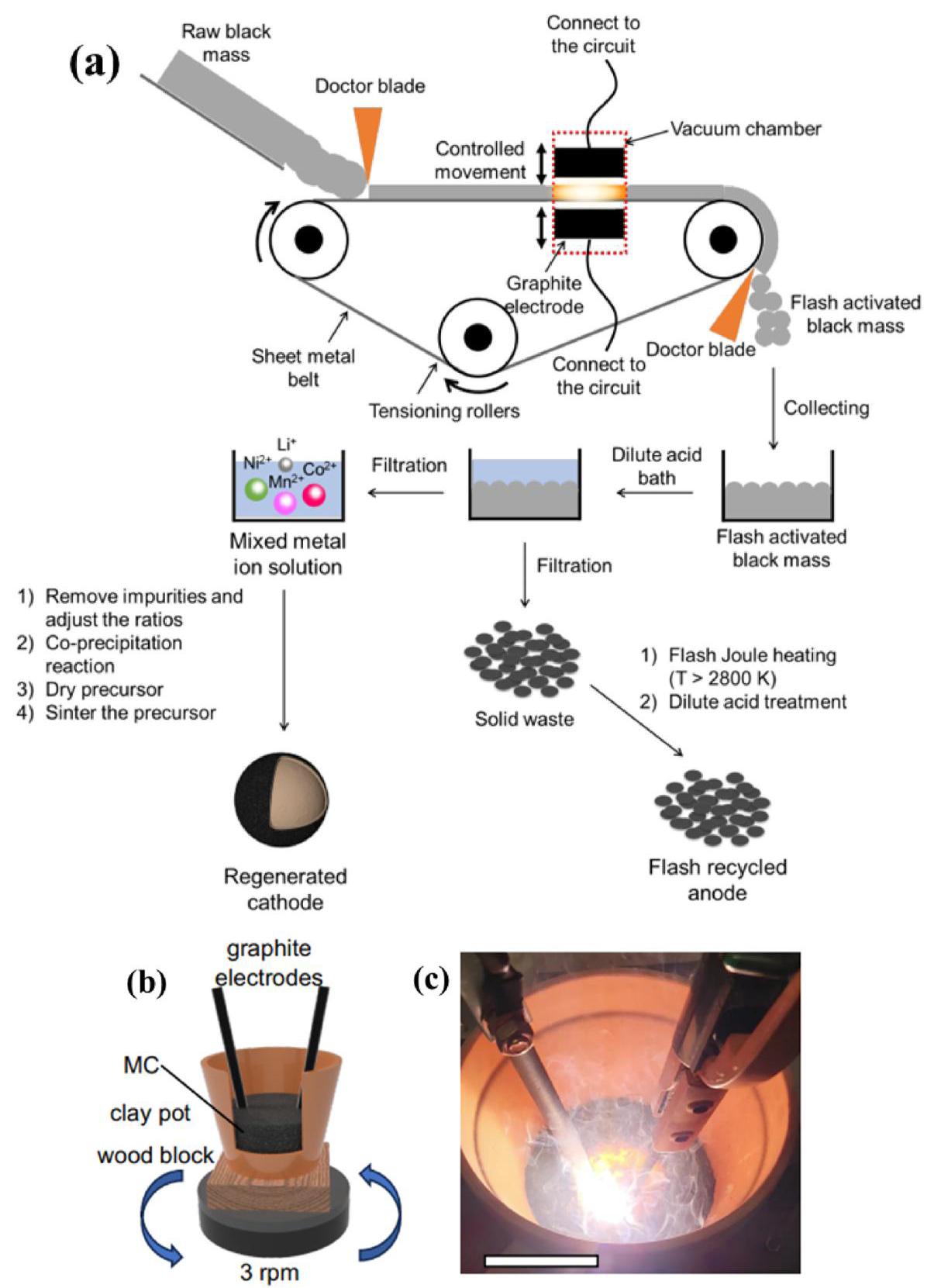

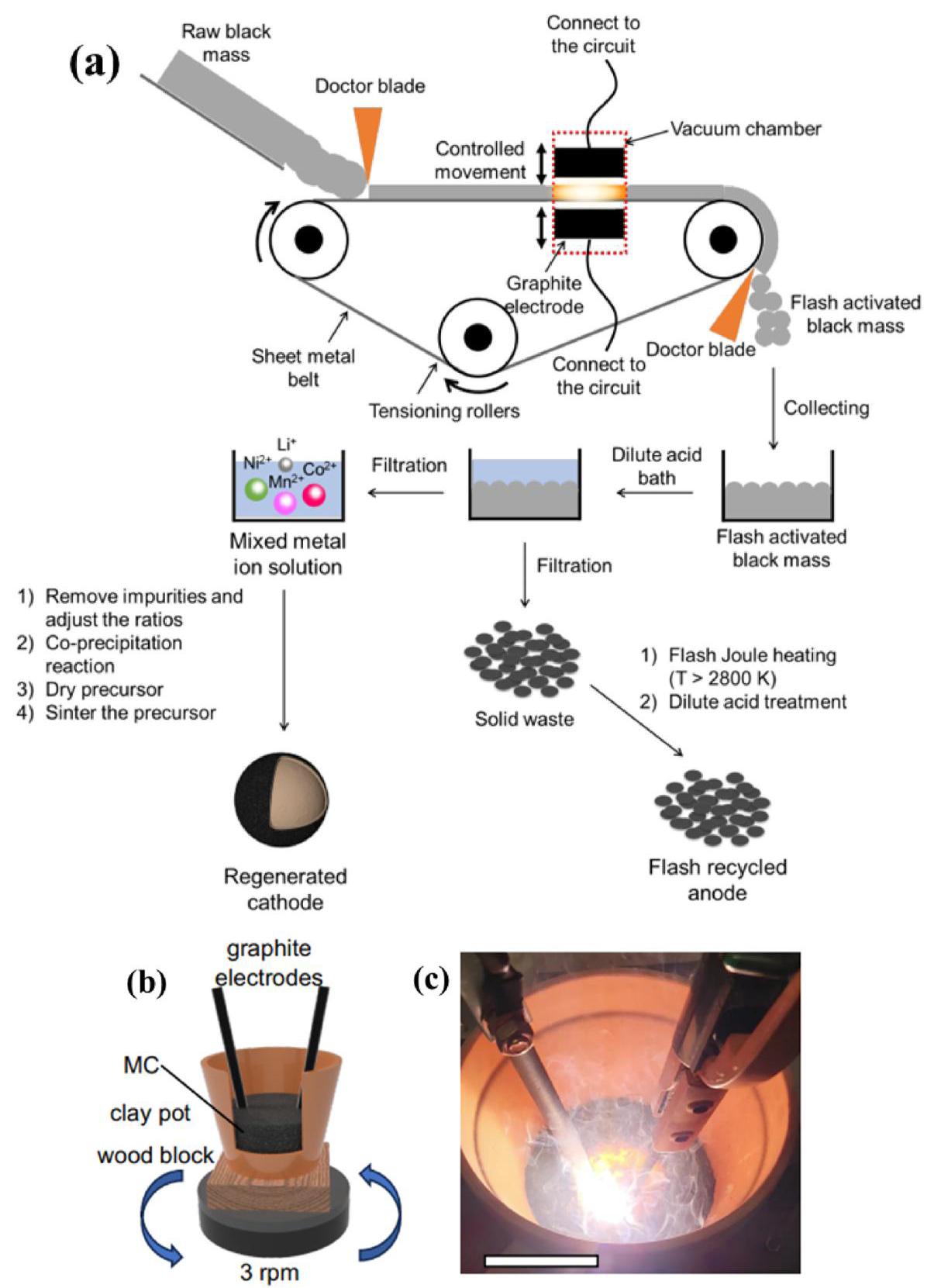

Fig. 5: 连续FJH反应器设计和千克级生产

图5: 连续FJH反应器设计(a)和千克级生产设置(b,c)

分析结果

研究团队开发了连续FJH反应器概念设计,用于将锂离子电池的阴极和阳极废料转化为FG。通过FJH、酸浸和过滤步骤,可回收高达98%的金属组件,减少能源消耗26%、用水量52%、酸用量59%和CO2排放38%。千克级生产使用弧焊机替代昂贵电源,成本仅为180美元,生产速率达每小时3公斤FG,展示了FJH技术的经济可行性。

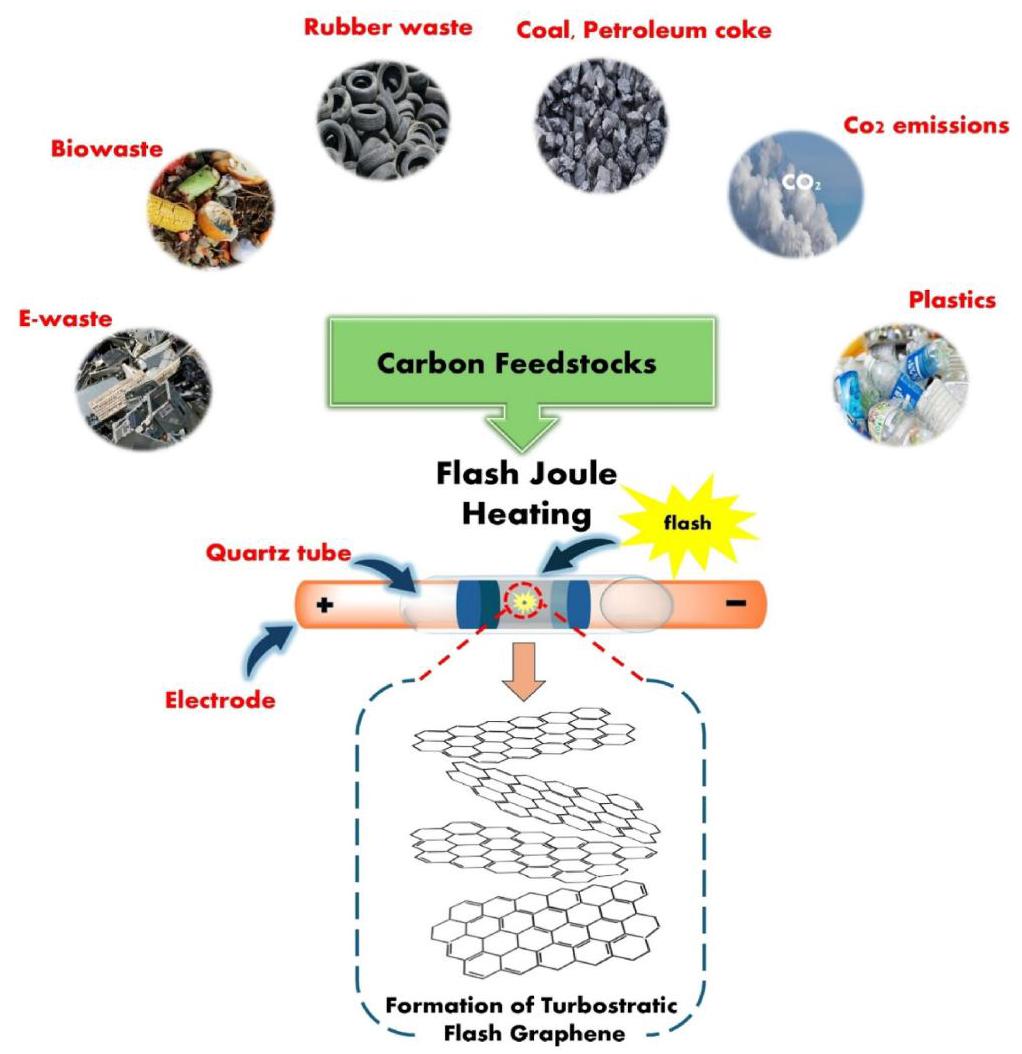

Fig. 6: 不同碳富集原料转化为FG

图6: 电子废物、生物质废物、橡胶废物等原料转化为涡轮层FG

分析结果

FJH技术能够处理多种碳富集原料,包括电子废物、生物质废物、橡胶废物、煤炭、石油焦、沥青、塑料甚至CO2。这种多样性使FJH成为可持续废物管理和资源回收的有前景解决方案。不同原料的碳含量和杂质会影响FG的产率和质量,但通过优化工艺参数,均可获得高质量石墨烯产品。

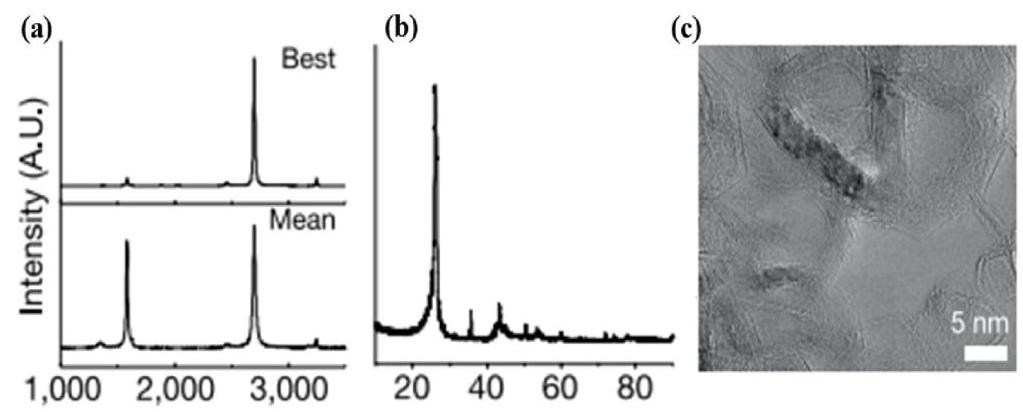

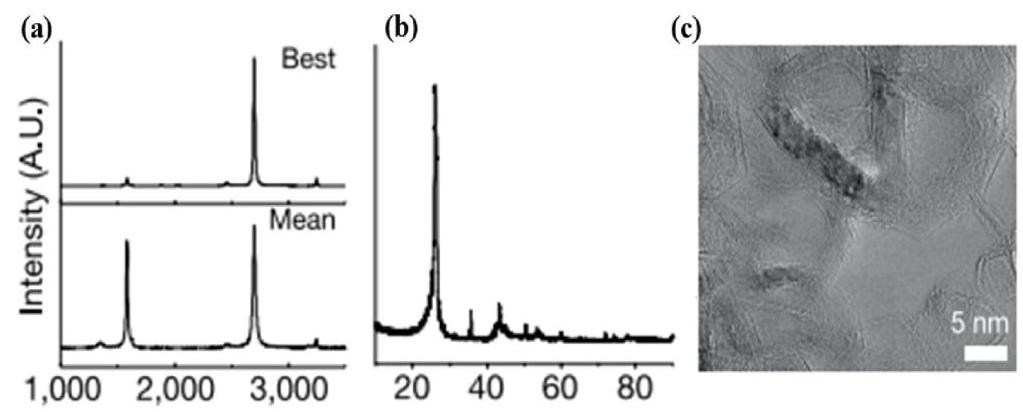

Fig. 7: 碳黑基FG表征

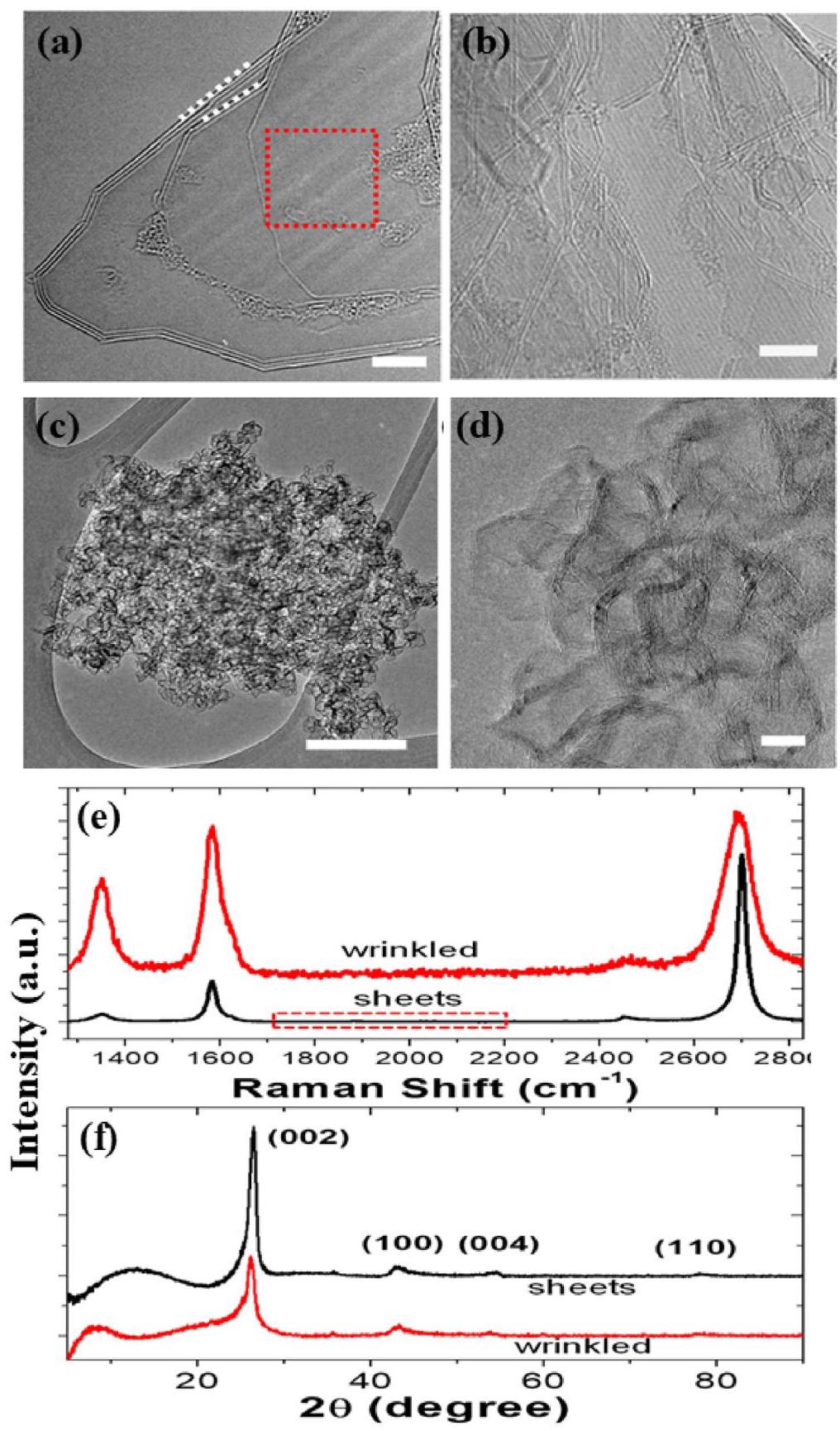

图7: 碳黑基FG的拉曼光谱(a)、XRD图谱(b)和HRTEM图像(c)

分析结果

碳黑基FG表现出优异的性能,拉曼光谱显示I2D/IG比值高达17,是迄今报道的最高值,表明高质量石墨烯的形成。XRD图谱显示明显的(002)峰,对应层间距3.45Å,略大于传统AB堆叠石墨烯(3.37Å),证实了扩展的涡轮层石墨烯结构。HRTEM图像显示了折叠的石墨烯层,进一步验证了FG的形态特征。

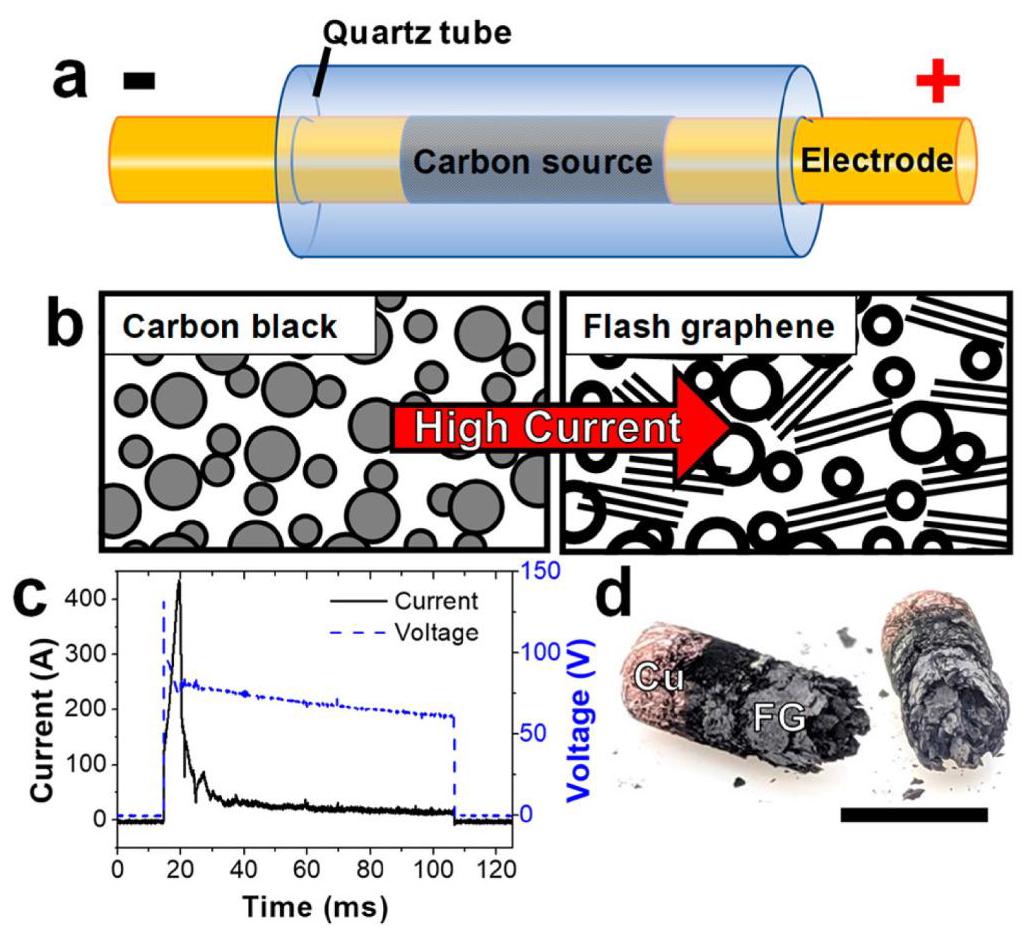

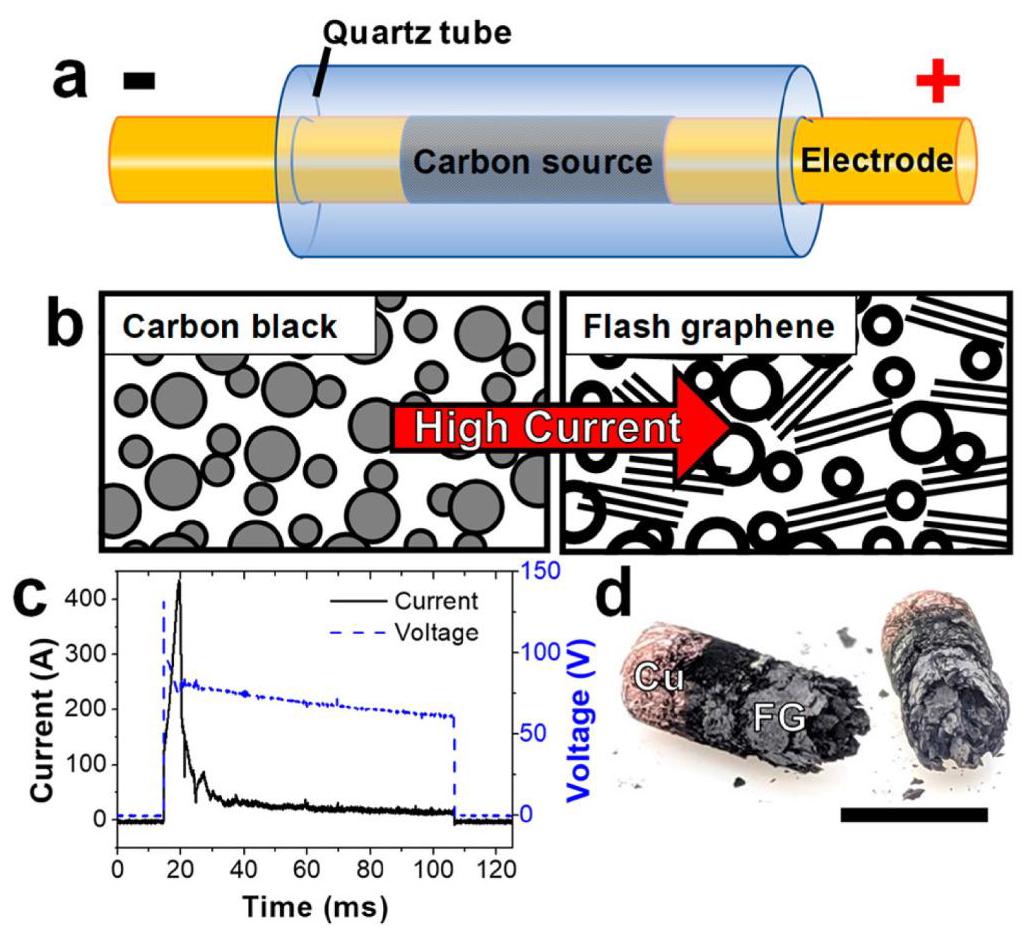

Fig. 8: FJH过程细节和产物

图8: FJH石英管(a)、碳黑转化示意图(b)、电流电压曲线(c)和产物照片(d)

分析结果

FJH过程在100ms内完成,温度达到约3000K。碳黑转化为FG层和小石墨碳颗粒。驱动FJH过程的高电流在20ms内可超过400安培。产物中包含灰色FG层和黑色石墨点,需要进一步区分。这种快速转化过程展示了FJH技术的高效性,能够在极短时间内完成传统方法需要数小时甚至数天的石墨化过程。

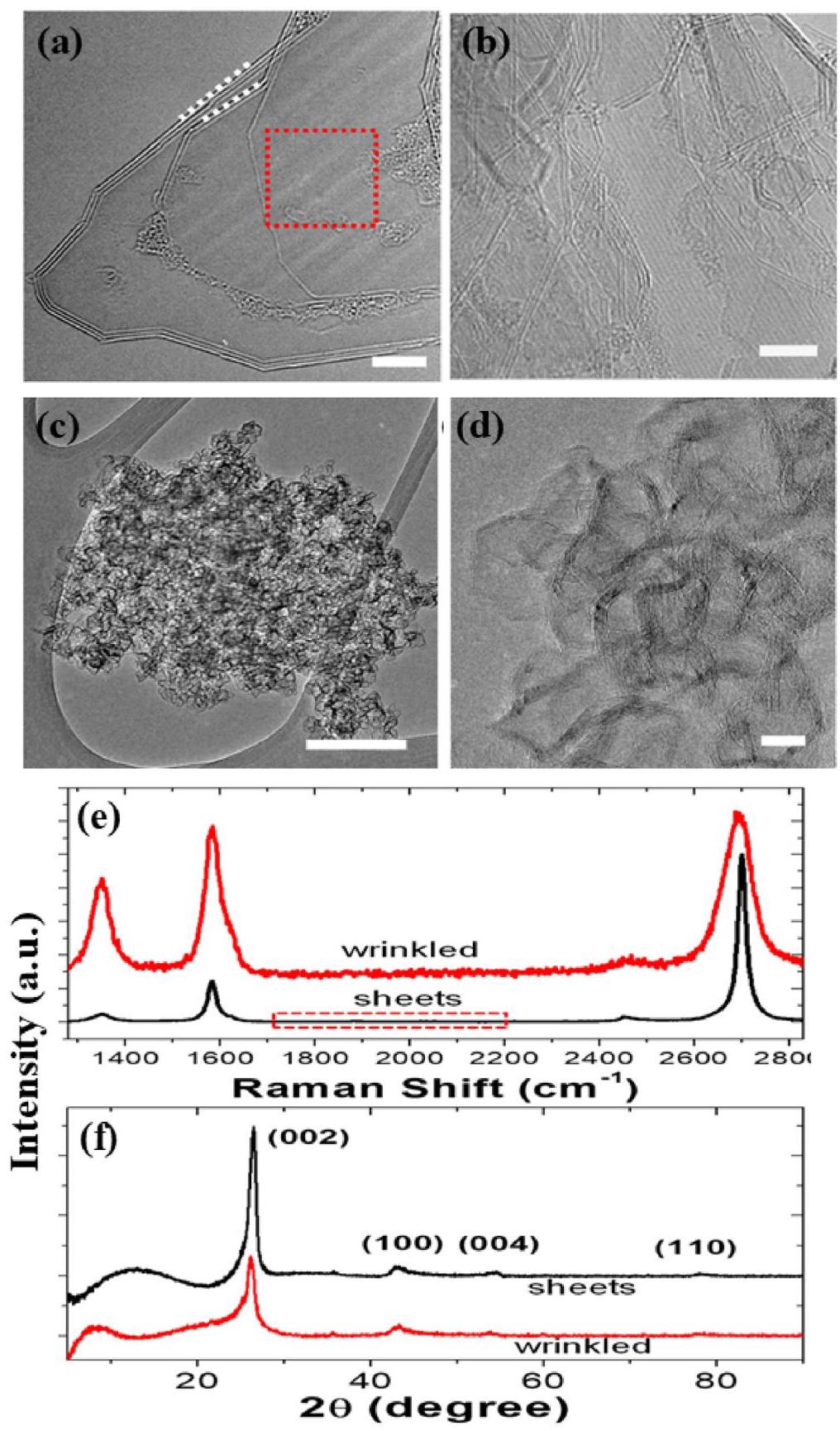

Fig. 9: FG片和褶皱石墨烯表征

图9: FG片(a,b)和褶皱石墨烯(c,d)的TEM图像,以及XRD图谱(e)和拉曼光谱(f)