研究方法

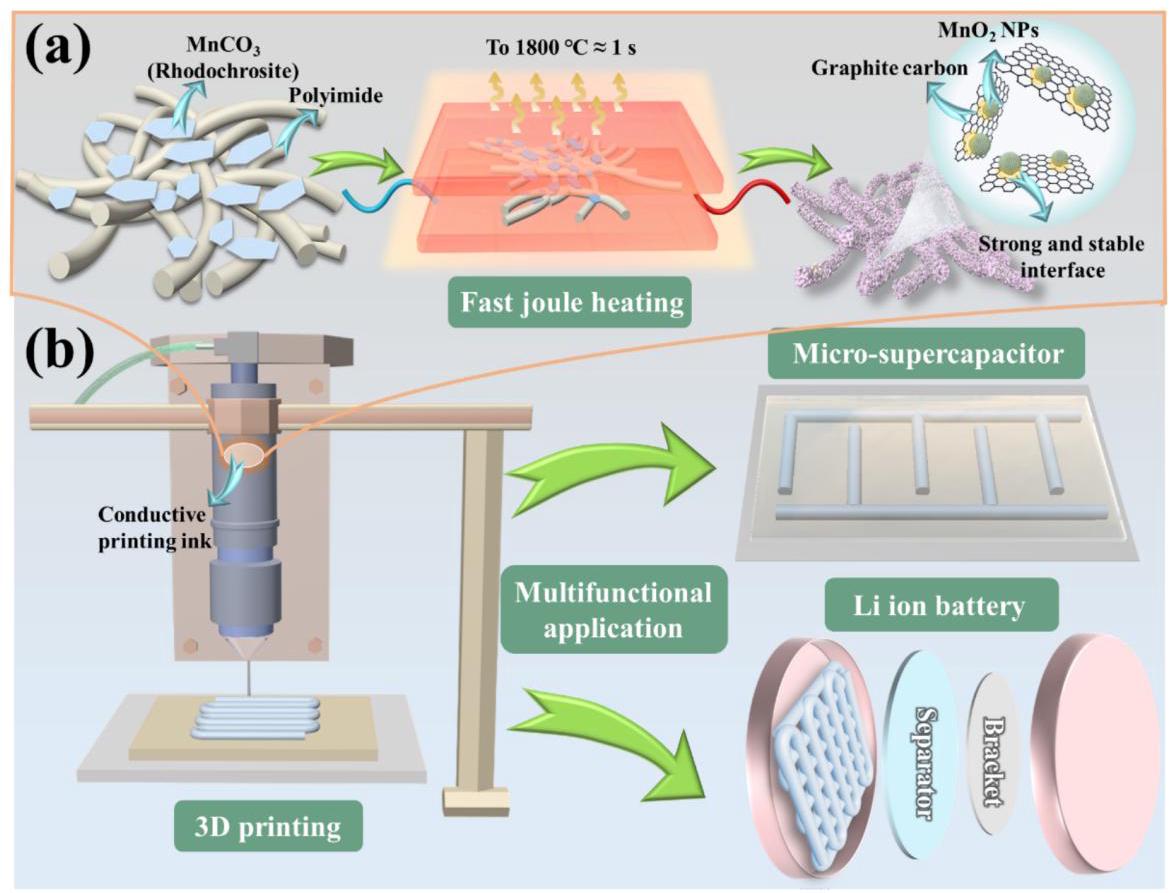

本研究采用快速焦耳加热(FJH)方法制备多孔MnO2/碳复合电极:

- 使用天然菱锰矿作为锰源,聚酰亚胺(PI)纸作为碳源制备前体混合物

- 将前体夹在两个导电碳纸电极之间,施加高电流使其在约1秒内快速升温至1800°C

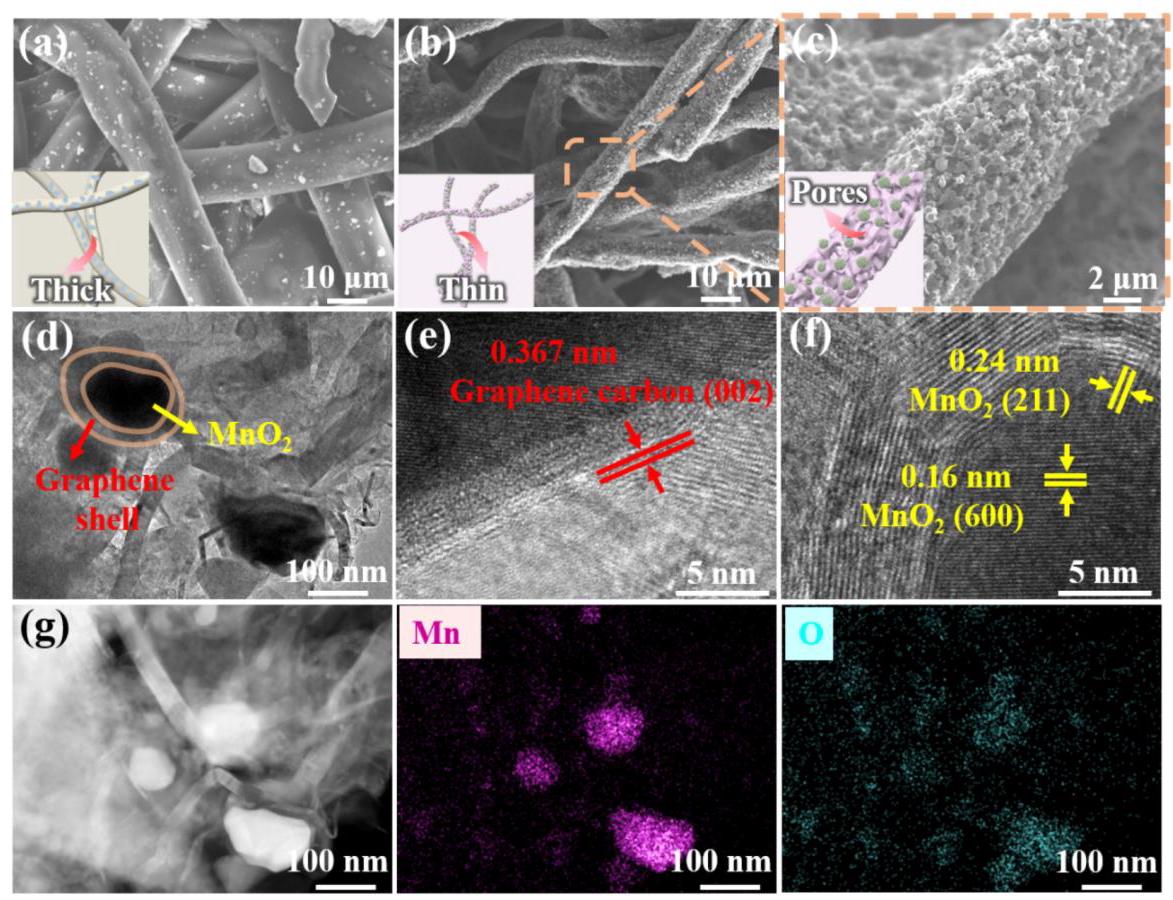

- 极端条件下,微米级菱锰矿颗粒爆炸性分解为均匀的MnO2纳米颗粒,同时PI纤维碳化为多孔碳纤维

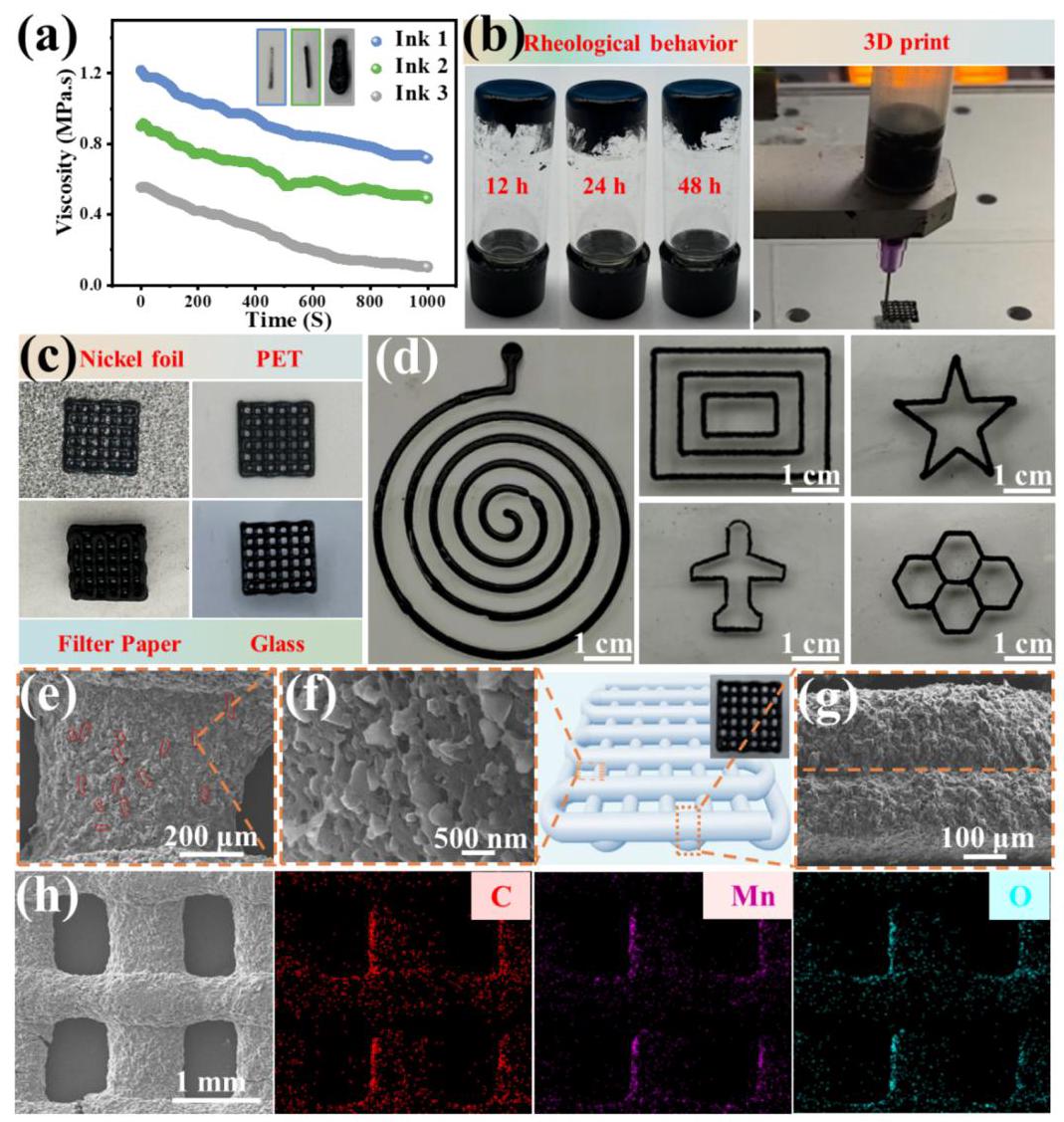

- 将得到的FJH-Mn-C-1800复合材料研磨成细粉,与NMP溶剂按不同比例混合制备3D打印墨水

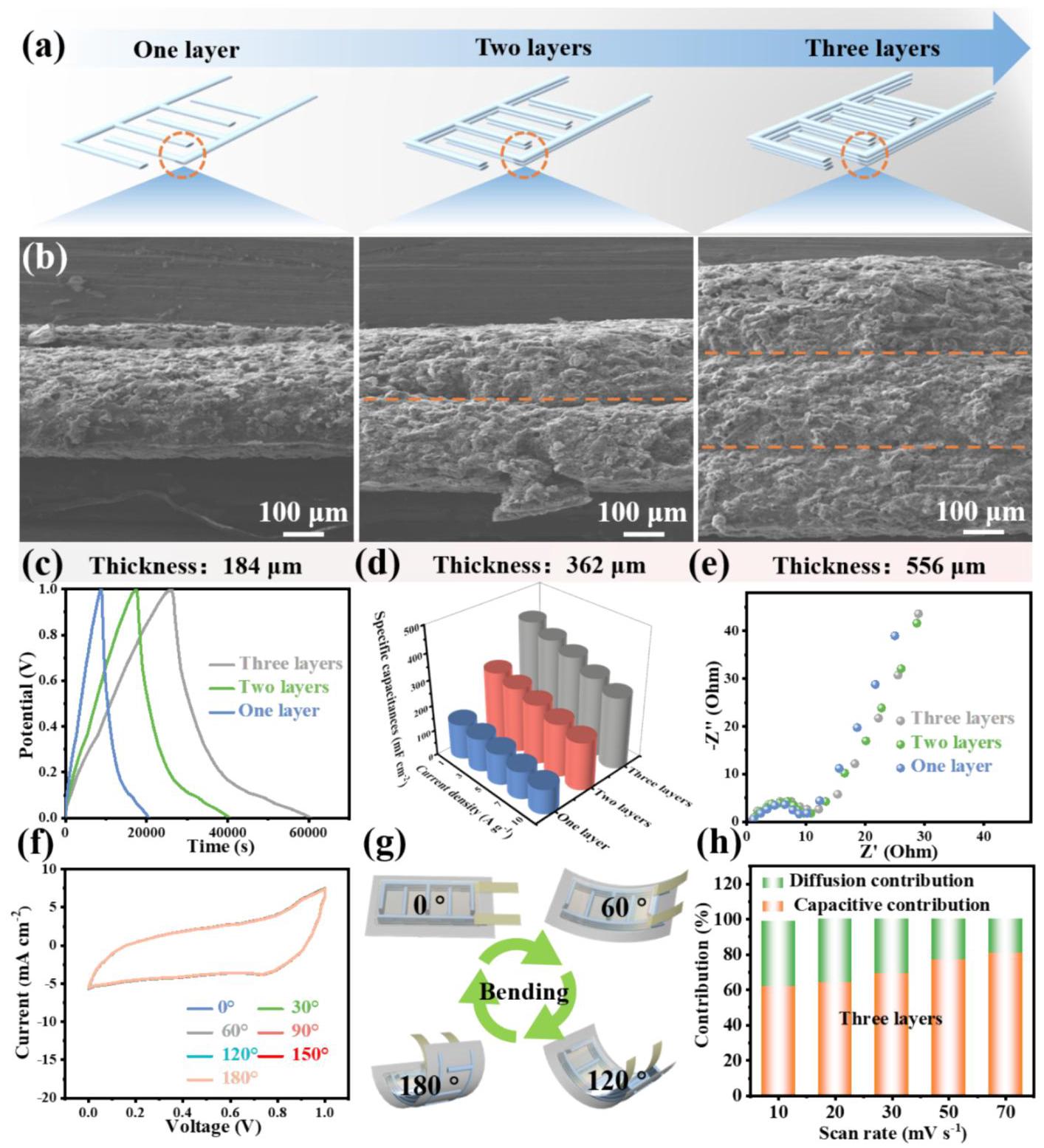

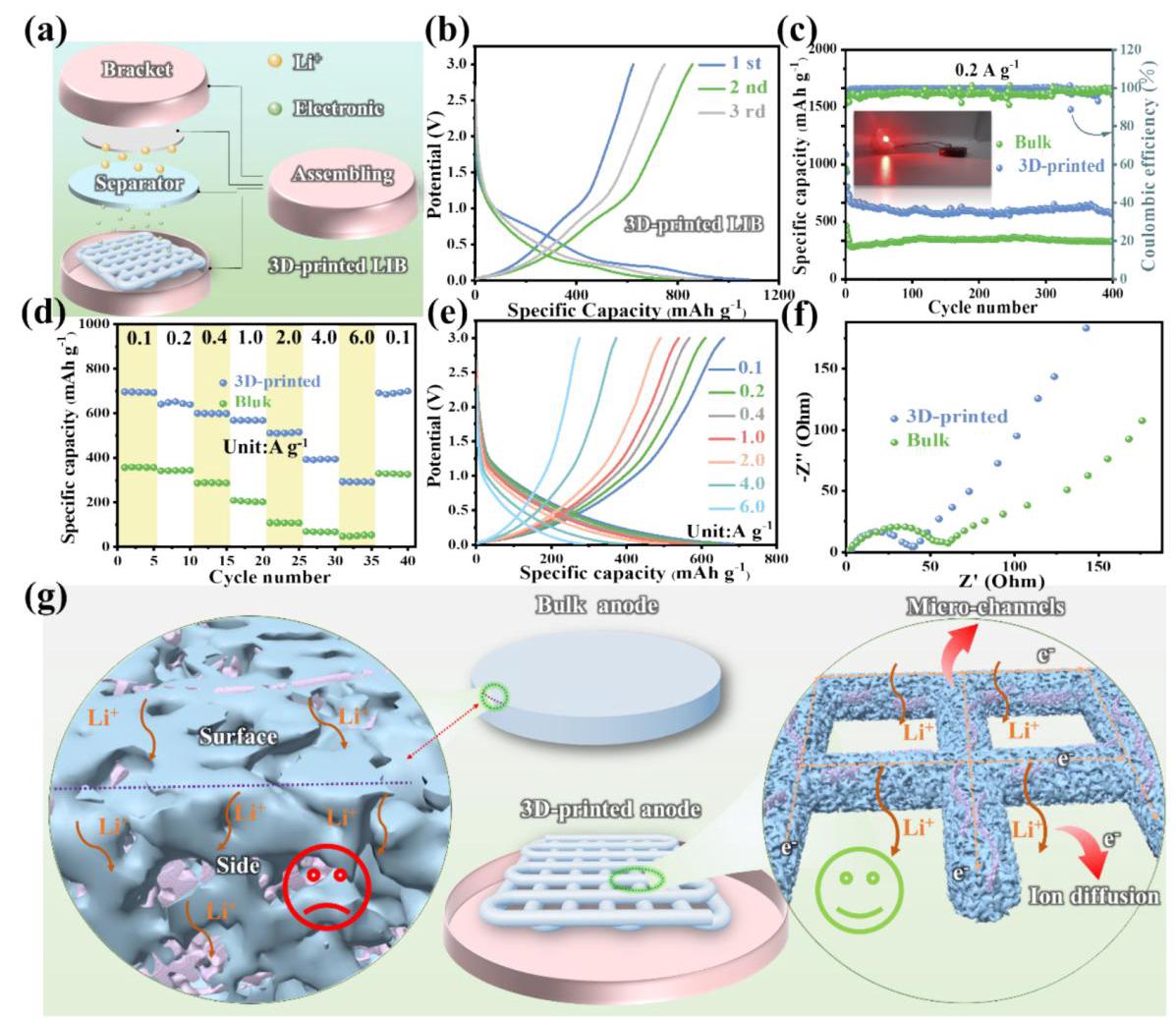

- 通过直接墨水书写(DIW)技术打印具有定制结构的3D电极

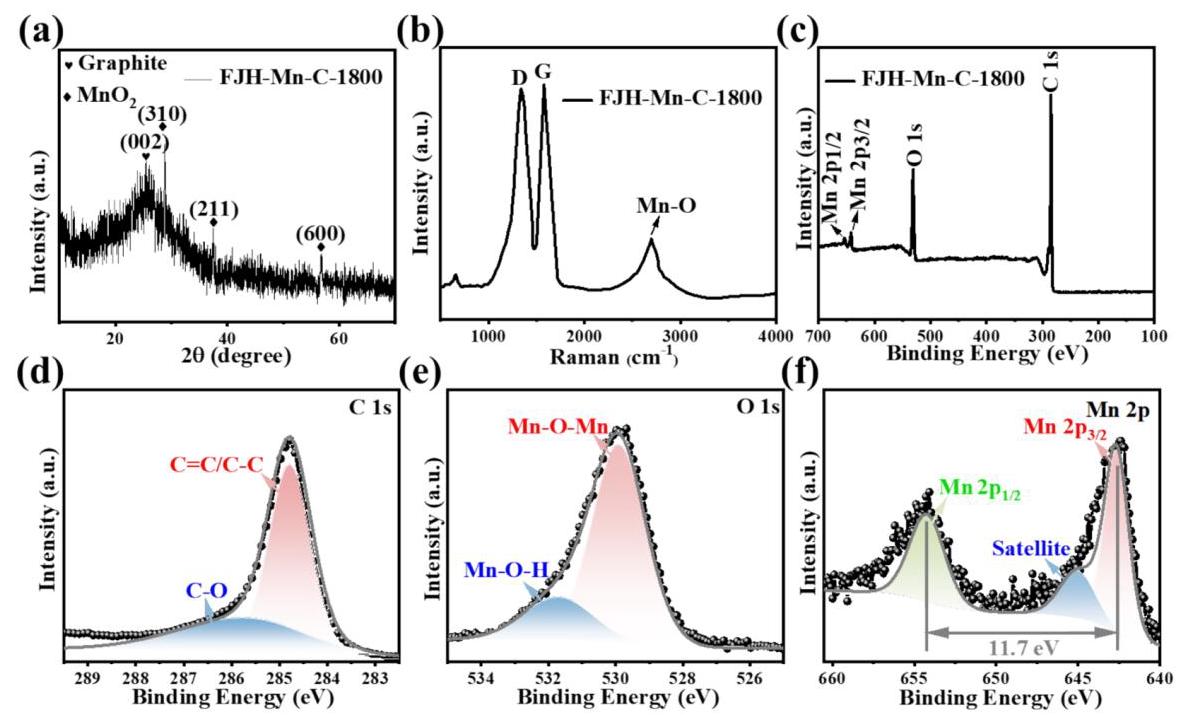

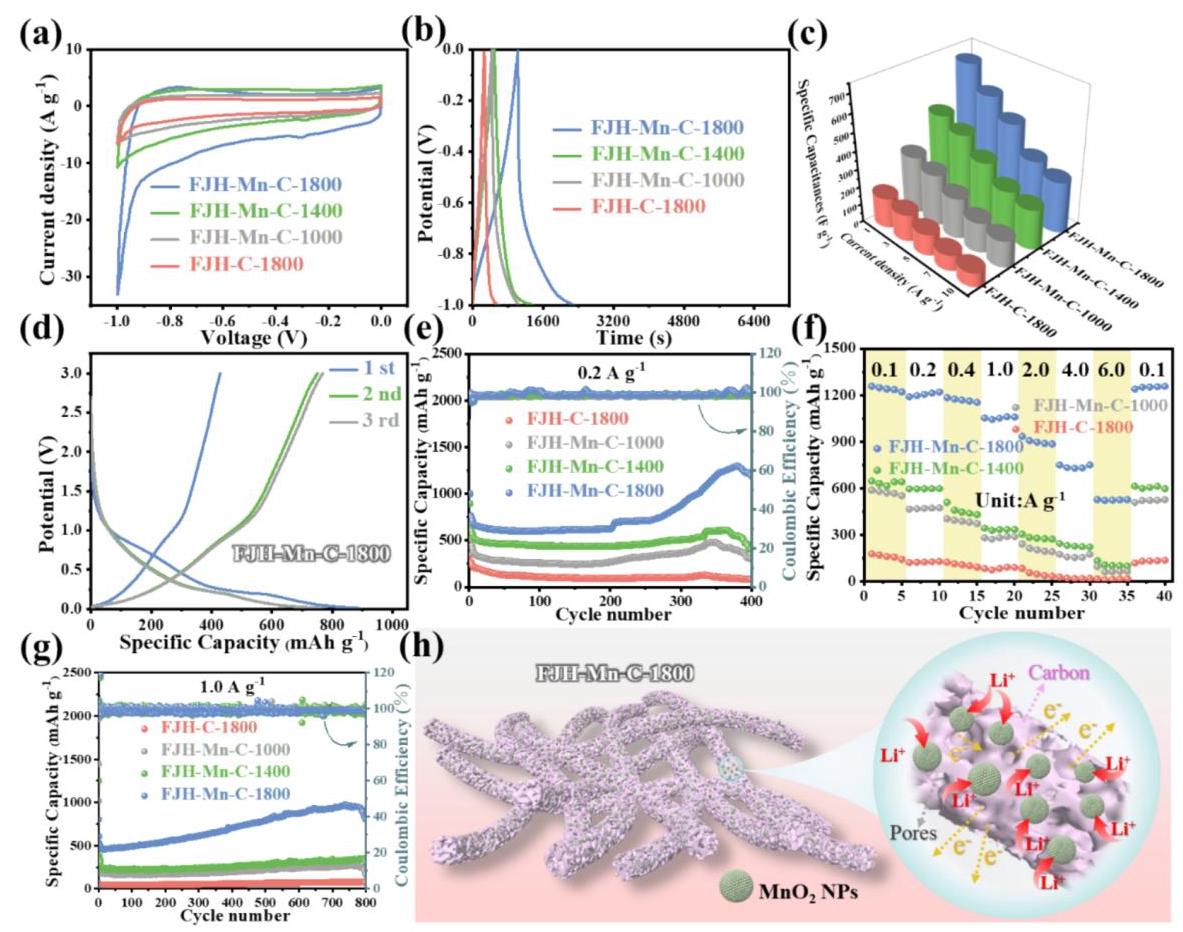

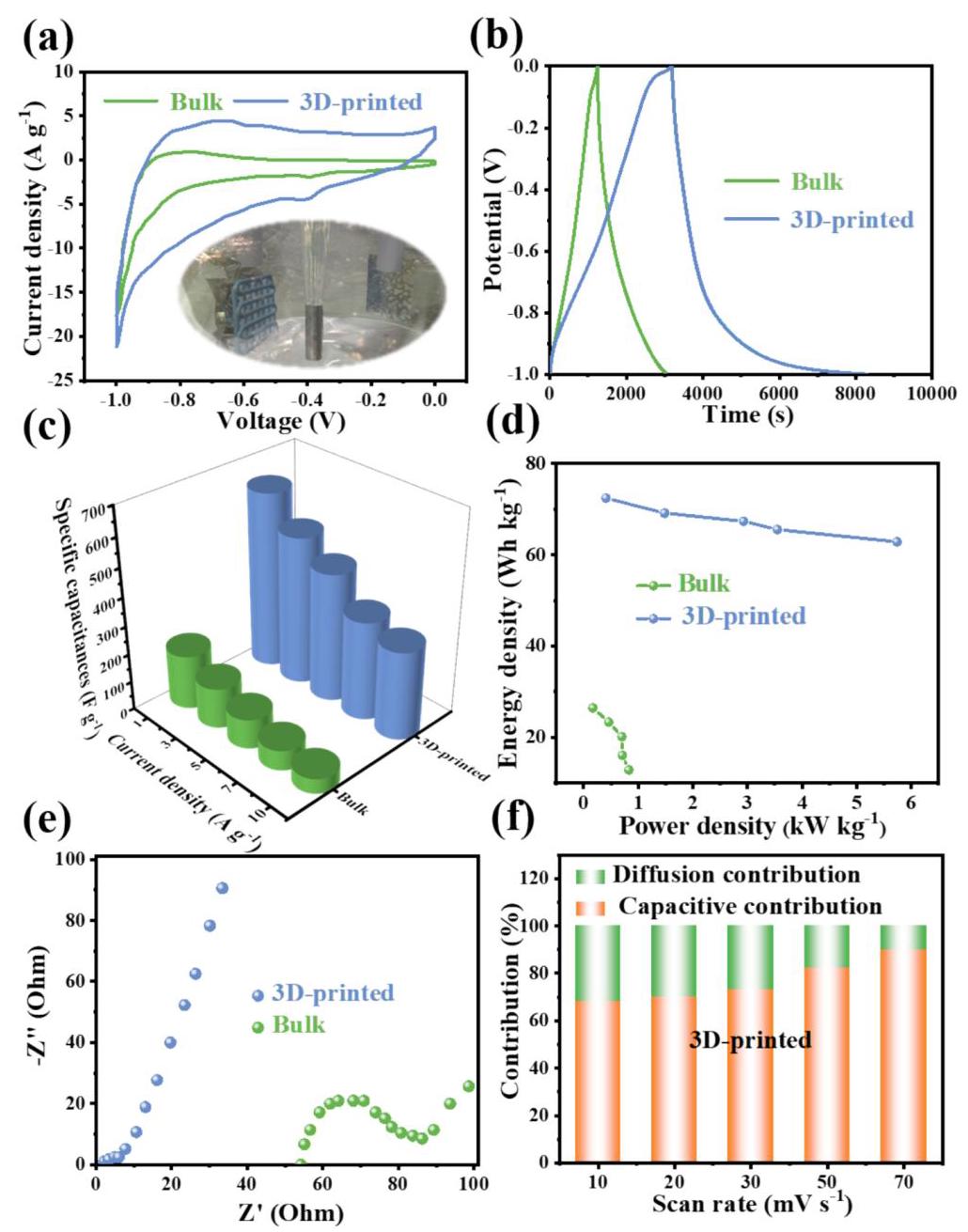

- 对制备的电极进行形貌表征(SEM、TEM、HRTEM)和电化学性能测试(CV、GCD、EIS等)

图1. (a) FJH制备过程的示意图; (b) DIW方法用于3D打印电极的过程和应用