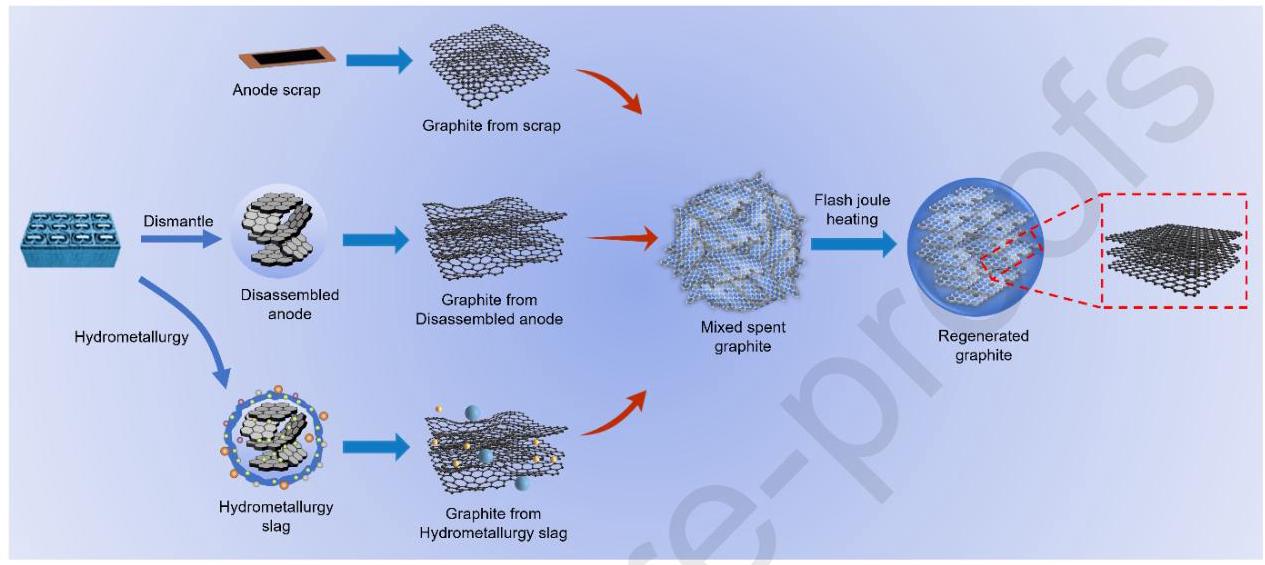

图1: 闪速升级回收过程示意图

内容描述: 该示意图展示了通过闪焦耳加热将各种废石墨升级回收为具有均匀储能性能的过程。图中显示了废石墨的输入、闪加热处理步骤,以及最终产出均匀电池级石墨。

分析结果: 该过程能够在几秒钟内完成再生,快速高效,适用于大规模生产。闪焦耳加热通过极端温度短时间作用,分解固体电解质界面(SEI)、粘结剂和插层分子,恢复石墨的层状结构,同时保留石墨颗粒的新形态。

第一作者: Zhen Shang (清华大学)

通讯作者: Jie Shao (上汽通用五菱汽车股份有限公司), Xuegang Liu (清华大学), Shengming Xu (清华大学)

从不同公司获取三种废石墨材料:深圳新茂有限公司(石墨废料)、中航锂电集团有限公司(拆解阳极石墨)和华友钴业有限公司(湿法冶金渣石墨)。样品通过不锈钢筛网(400目)筛分去除塑料和金属碎片,用去离子水清洗,并在100°C下真空干燥12小时。

将三种废石墨按特定比例混合:全部来自废料的石墨标记为SG,全部来自拆解阳极的石墨标记为DG,全部来自湿法冶金渣的石墨标记为HG。按1:1:1比例混合后,置于石英管反应室中。

处理过程分为两个阶段:第一阶段为预处理,使用36V电流进行轻电闪;第二阶段为脉冲处理,使用180V电流在几毫秒(5ms)内释放大电流,观察到"火花"现象。最终产品自然冷却至室温,标记为FG,作为新型锂离子电池石墨。

使用扫描电子显微镜(SEM)、透射电子显微镜(TEM)、电感耦合等离子体原子发射光谱(ICP-OES)、傅里叶变换红外光谱(FTIR)、比表面积和孔径分布分析(BET和BJH)、X射线衍射(XRD)、拉曼光谱和X射线光电子能谱(XPS)进行表征。

制备石墨、Super-P和聚偏氟乙烯(PVDF)重量比为8:1:1的浆料,涂覆在铜箔上,真空干燥后组装CR2032硬币型半电池。使用多通道电池测试系统进行恒电流充放电测试、循环伏安法(CV)和电化学阻抗谱(EIS)测量。

采用密度泛函理论(DFT)方法B3LYP与D3(BJ)色散校正,使用6-31G(d)基组进行几何优化,6-311+G(d,p)基组进行单点能量计算,使用Gaussian 16软件套件执行所有DFT计算。

内容描述: 该示意图展示了通过闪焦耳加热将各种废石墨升级回收为具有均匀储能性能的过程。图中显示了废石墨的输入、闪加热处理步骤,以及最终产出均匀电池级石墨。

分析结果: 该过程能够在几秒钟内完成再生,快速高效,适用于大规模生产。闪焦耳加热通过极端温度短时间作用,分解固体电解质界面(SEI)、粘结剂和插层分子,恢复石墨的层状结构,同时保留石墨颗粒的新形态。

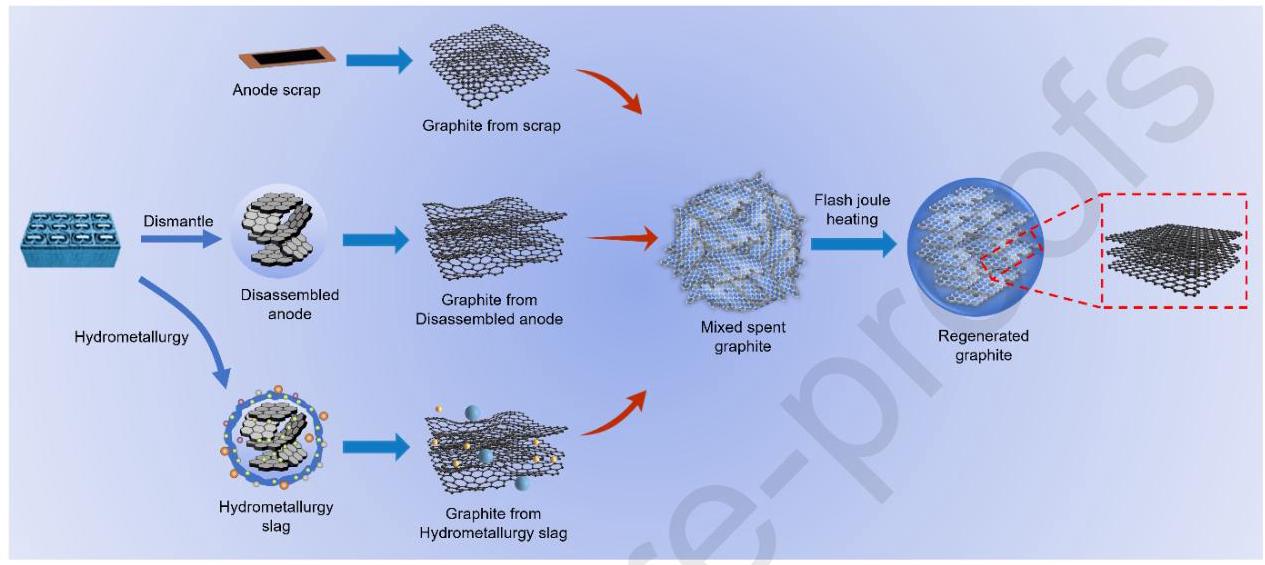

内容描述: 图2显示了不同分辨率下各种石墨样品的SEM和TEM图像:(a, a1, a2) 闪蒸混合石墨(FG);(b, b1, b2) 废料石墨(SG);(c, c1, c2) 拆解阳极石墨(DG);(d, d1, d2) 湿法冶金渣石墨(HG)。

分析结果: SEM图像显示所有样品均呈现球形结构,适合再生为电池级材料。FG表面光滑,而废石墨样品表面粗糙且有白色物质。TEM表征显示废石墨样品表面主导为厚度不均的无定形碳结构,而FG显示清晰的块状石墨层状结构,层间距一致,表明闪焦耳加热处理有效去除了无定形碳,修复了层间缺陷,保持了石墨的整体结构和质量。

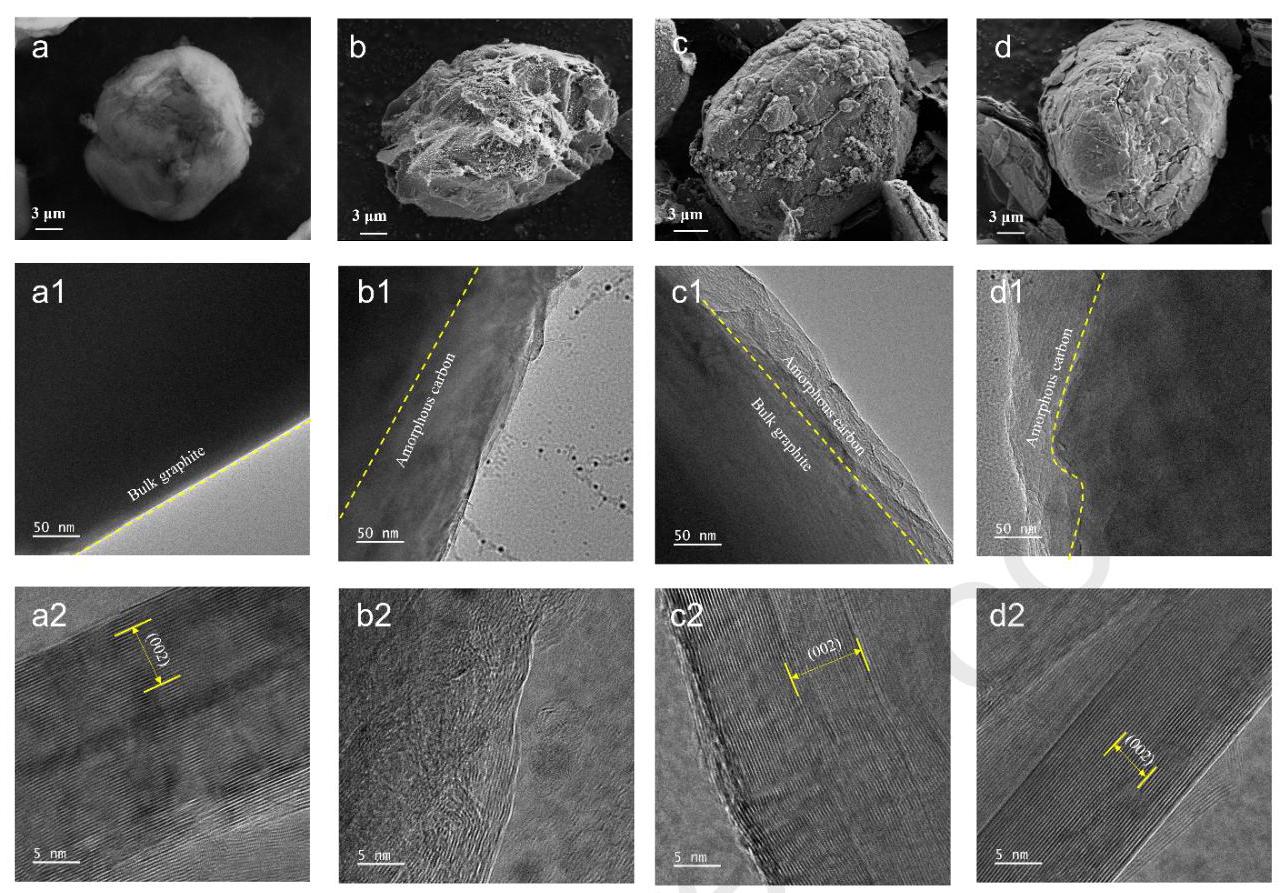

内容描述: 图3包括(a)全XRD谱图;(b)XRD谱图在2θ=26-27°的放大图;(c)拉曼光谱;(d)FTIR谱图;(e-h)XPS谱图;(i-l)各种石墨的氮吸附-脱附等温线和孔径分布。

分析结果: XRD显示所有样品在26.6°附近有强衍射峰,对应石墨的(002)晶面。FG的层间距均匀约为0.3350 nm,类似于商业层状石墨结构。FTIR显示处理后有机分子峰减少或消失。拉曼光谱显示FG的ID/IG比降至0.18,表明表面碳无序被有效去除,层间缺陷被填充和修复。XPS证实处理后碳峰强度增加,氧含量减少,碳原子有序度提高。BET分析显示FG比表面积显著增加(12.6 m²/g),有助于表面缺陷构建,提高初始库仑效率。

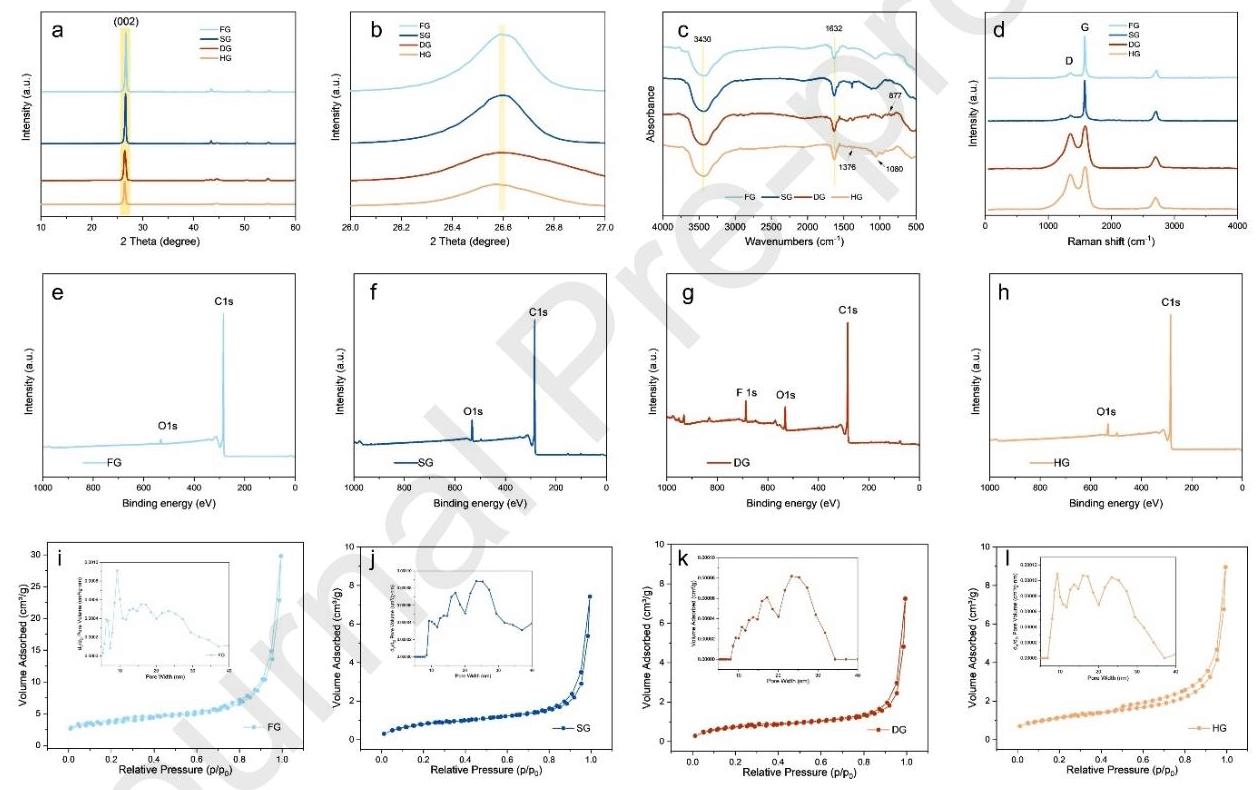

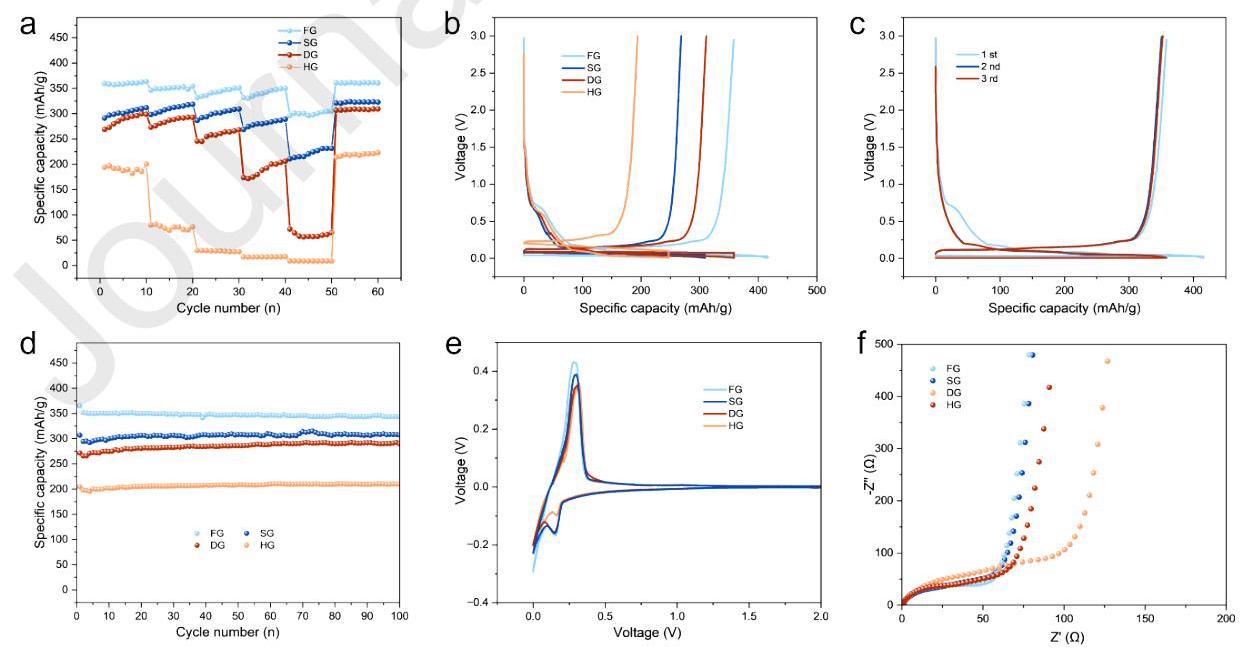

内容描述: 图4包括(a)不同材料在0.1C/0.2C/0.5C/1C/2C/0.1C电流密度下的速率性能;(b)HG、RG、DG和HG在0.1C电流密度下的首次循环;(c)RG-1000在0.1C电流密度下的前3次循环;(d)HG、RG、DG和HG在0.1C电流密度下的循环性能;(e)不同电极的循环伏安曲线;(f)不同电极的奈奎斯特图。

分析结果: FG表现出优异的速率性能,在0.1C、0.2C、0.5C、1C和2C电流密度下的充电比容量分别为358、351、348、340和302 mAh/g。首次库仑效率提高至87.8%,归因于表面杂质去除,暴露更多活性位点。长期循环性能显示,100次循环后FG的比容量约为340 mAh/g,容量保持率为94.83%。CV曲线显示FG的氧化峰略微左移,表明结构完整性保持。EIS显示FG的电荷转移电阻(RCT)较低,表明锂离子在相界面间的传输改善。

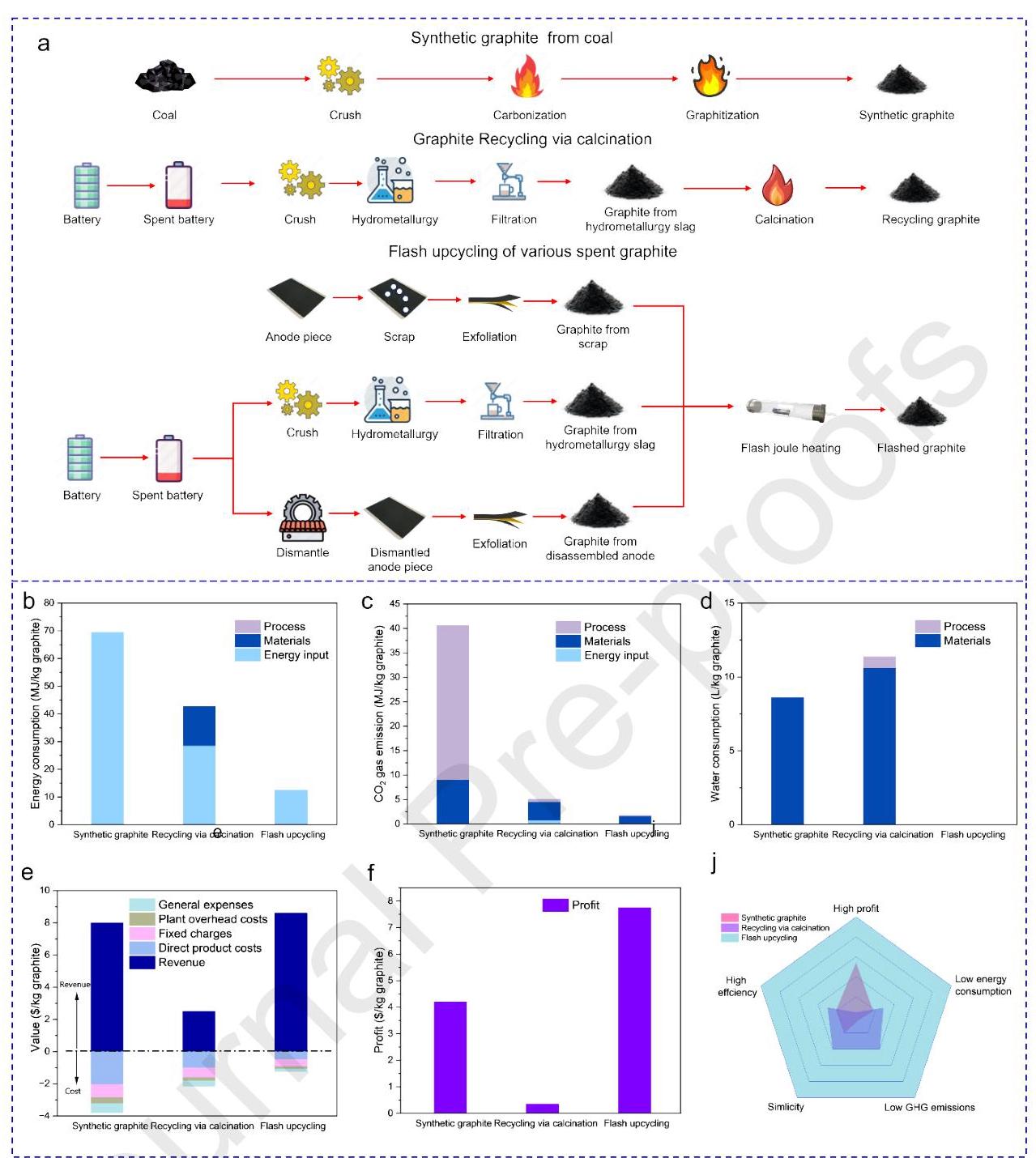

内容描述: 图5包括(a)人工石墨生产、煅烧回收和闪速升级回收各种石墨的制造示意图;(b)能耗;(c)CO2排放;(d)水消耗;(e)价值;(f)制造1千克石墨的利润;(g)这三种过程的蜘蛛图。

分析结果: 与人工石墨生产相比,闪速升级回收方法可减少约82.0%的能耗、95.8%的CO2排放、100%的水使用和约67.1%的回收支出。与煅烧过程相比,能耗减少70.8%,CO2排放减少66.1%,成本节省41.8%。闪速升级回收方法的利润为7.75美元/千克,显著高于生产石墨(4.2美元/千克)和煅烧回收(0.35美元/千克)。蜘蛛图显示该方法在高盈利能力、低能耗、低温室气体排放、简单性和高效率方面表现优异。

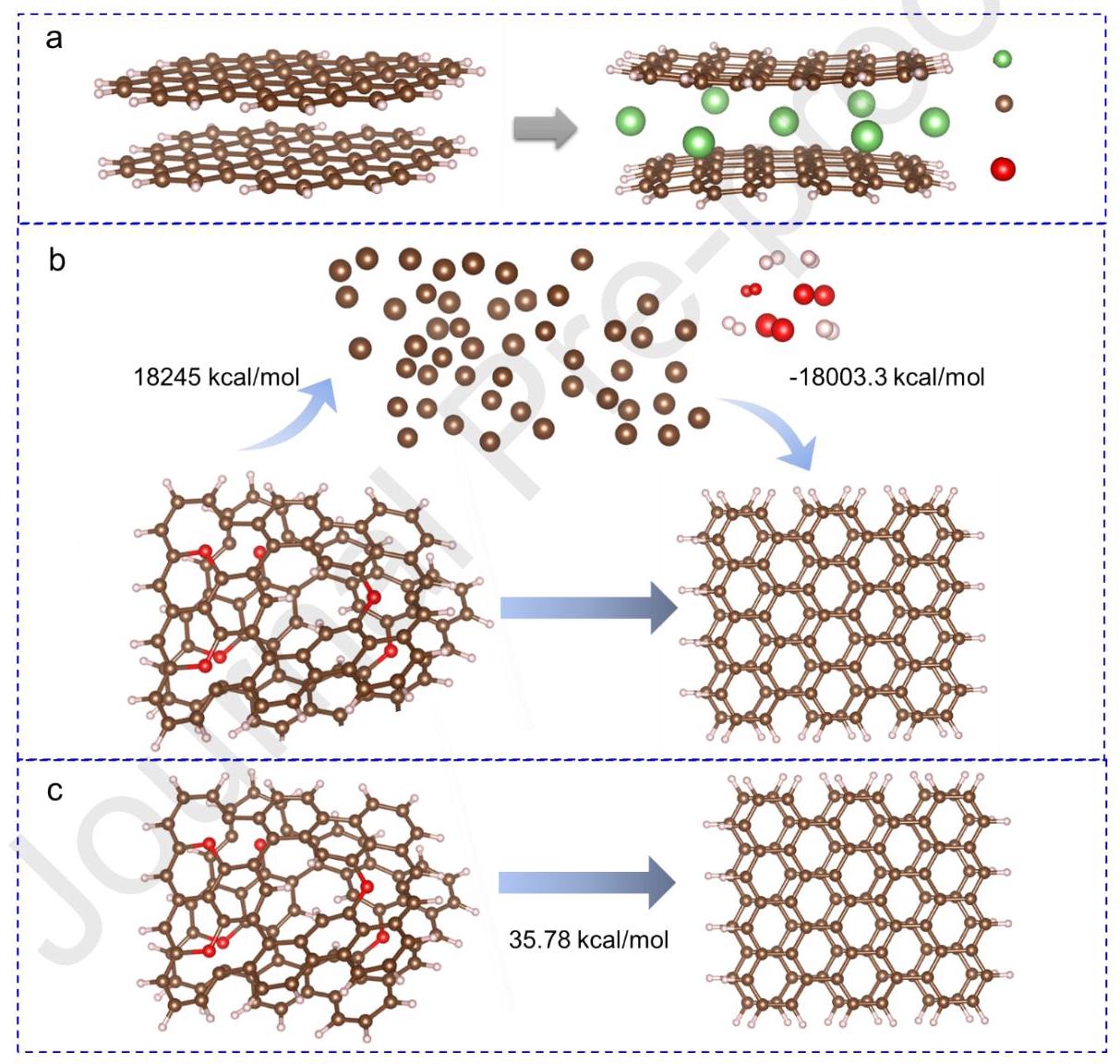

内容描述: 图6展示了闪焦耳加热处理石墨再生的机制:(a)石墨插层降解的模拟结果;(b)传统煅烧过程再生废石墨结构;(c)闪速升级回收过程再生废石墨结构。

分析结果: 石墨层因锂离子的插入和移除而膨胀或变形。传统煅烧过程需要241.7 kcal/mol能量将废石墨转化为稳定有序层状结构,耗时数小时。闪速升级回收过程仅需35.8 kcal/mol能量,电流通过碳原子产生高电流密度和局部电场,促使石墨烯层沿电场方向重新取向和石墨晶格有序化,减少层间距。该方法显著加速反应速率,几秒钟内再生石墨,极端温度和高效热利用促使无序结构快速转化为有序层状结构。