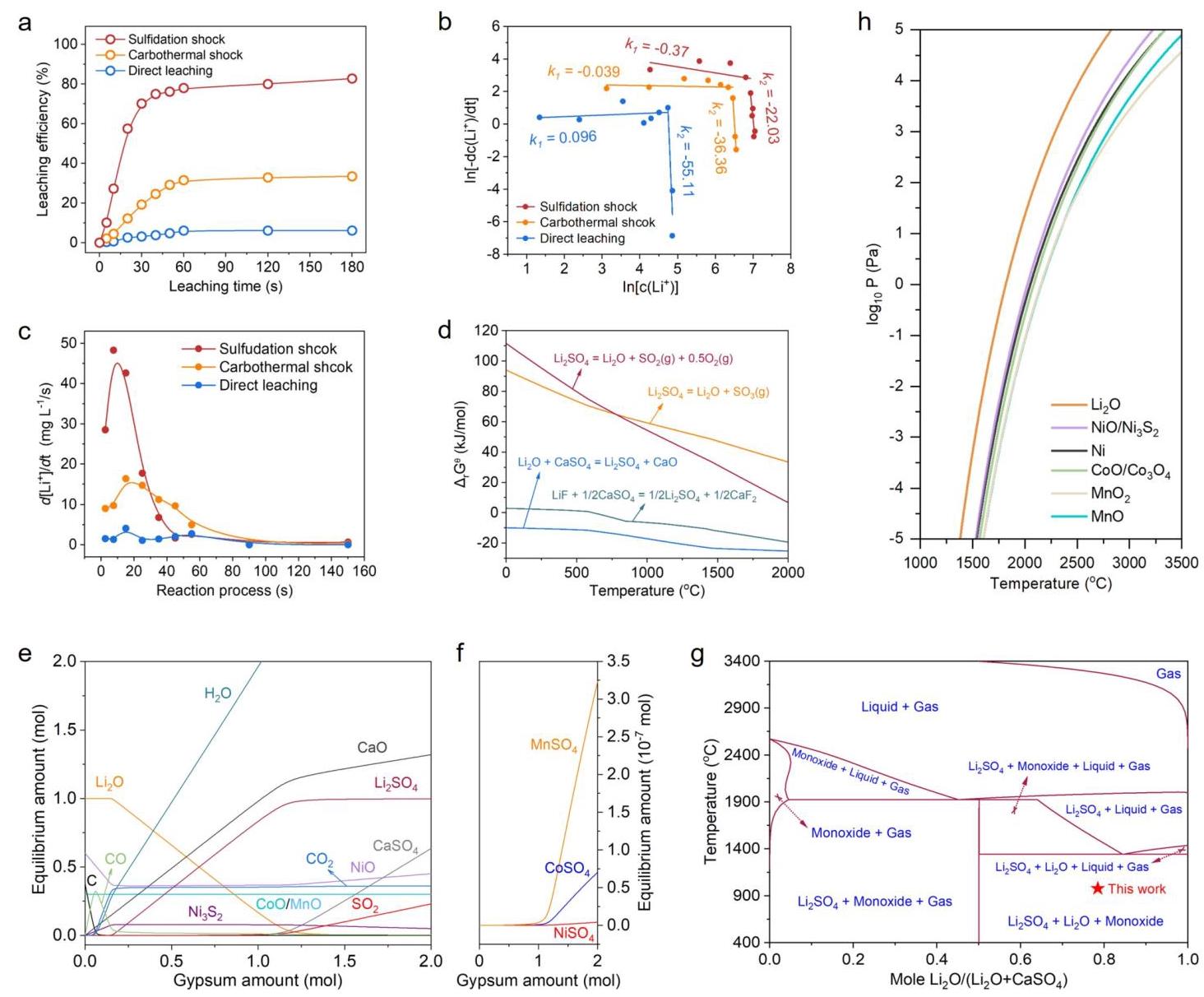

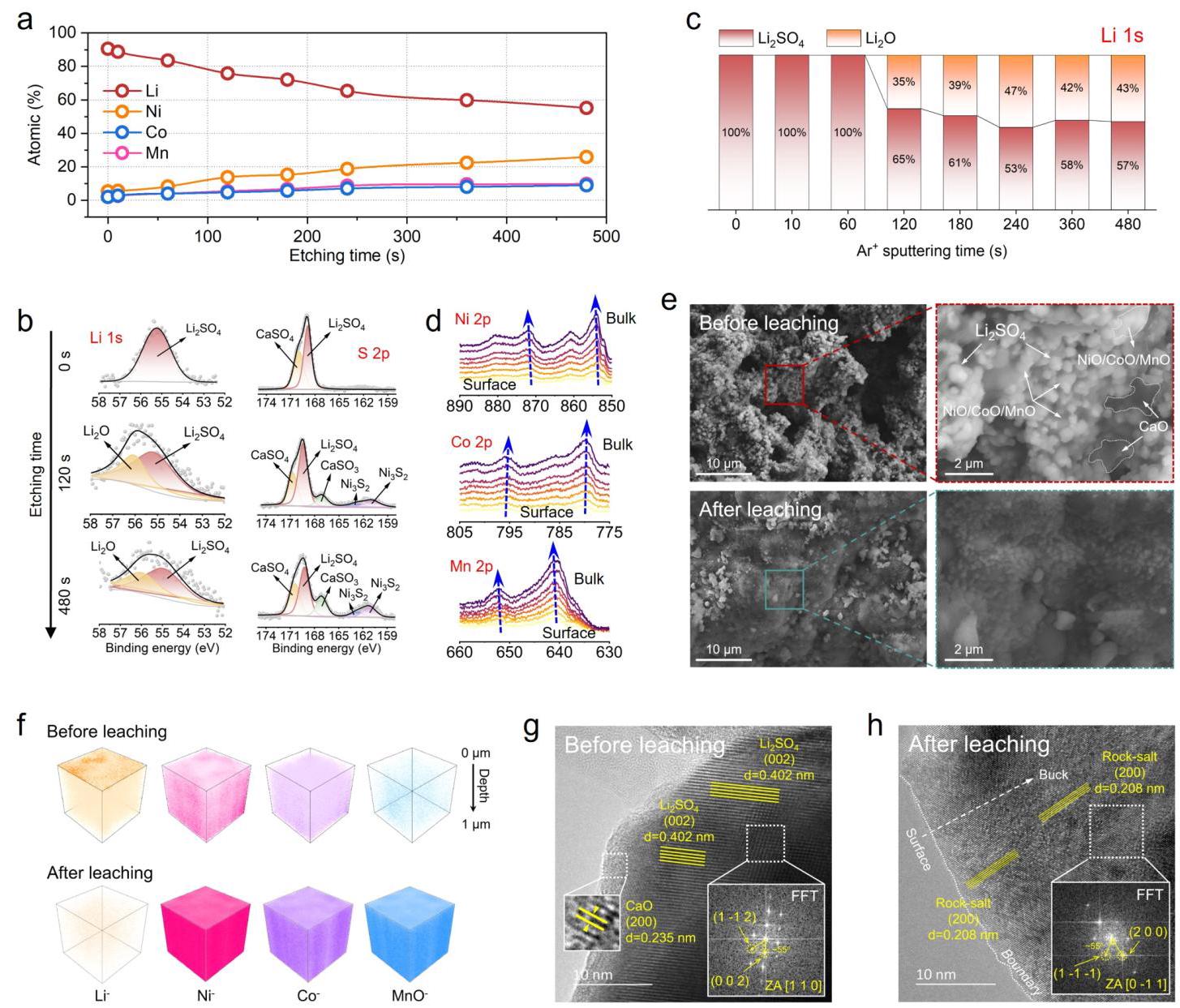

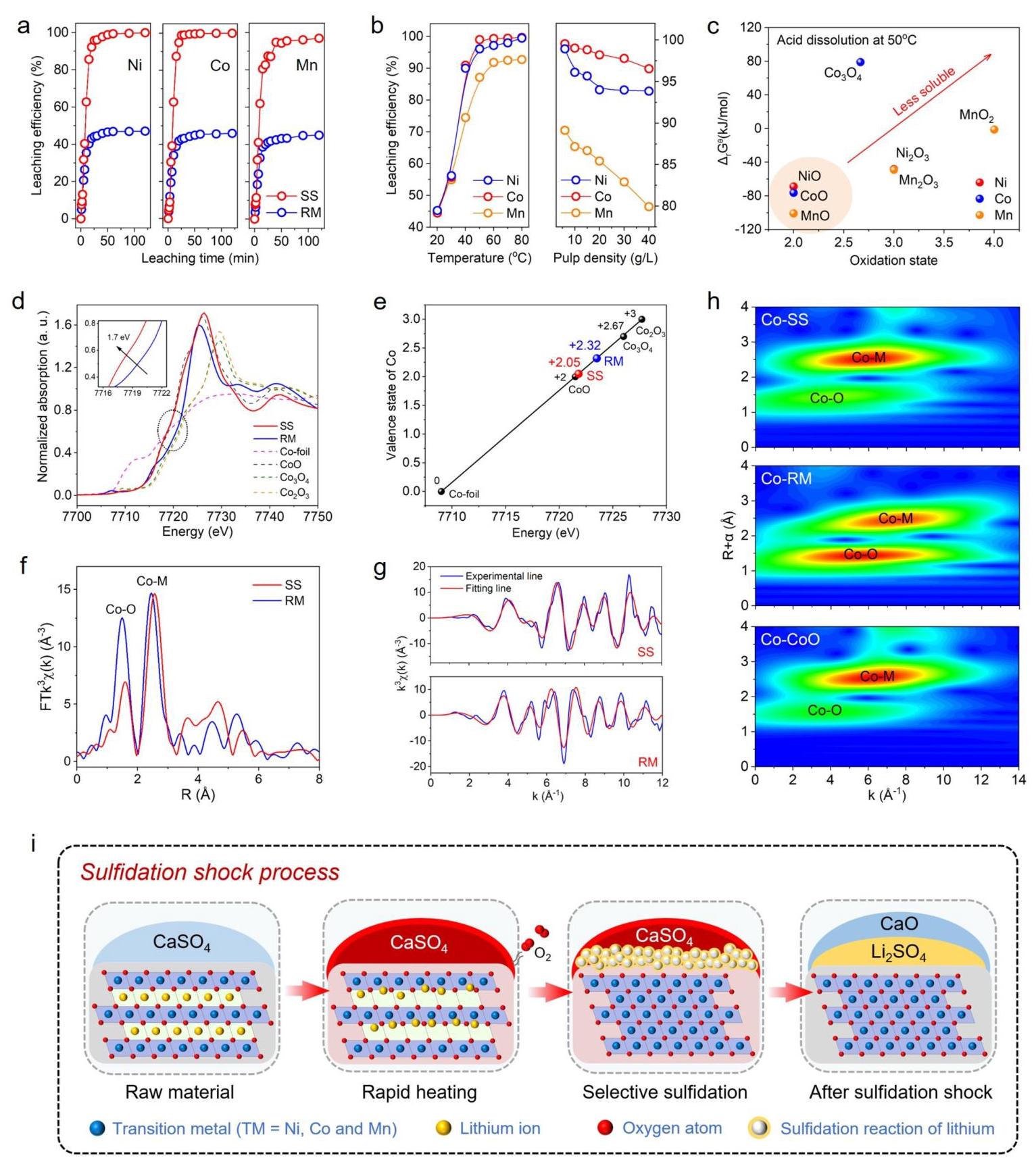

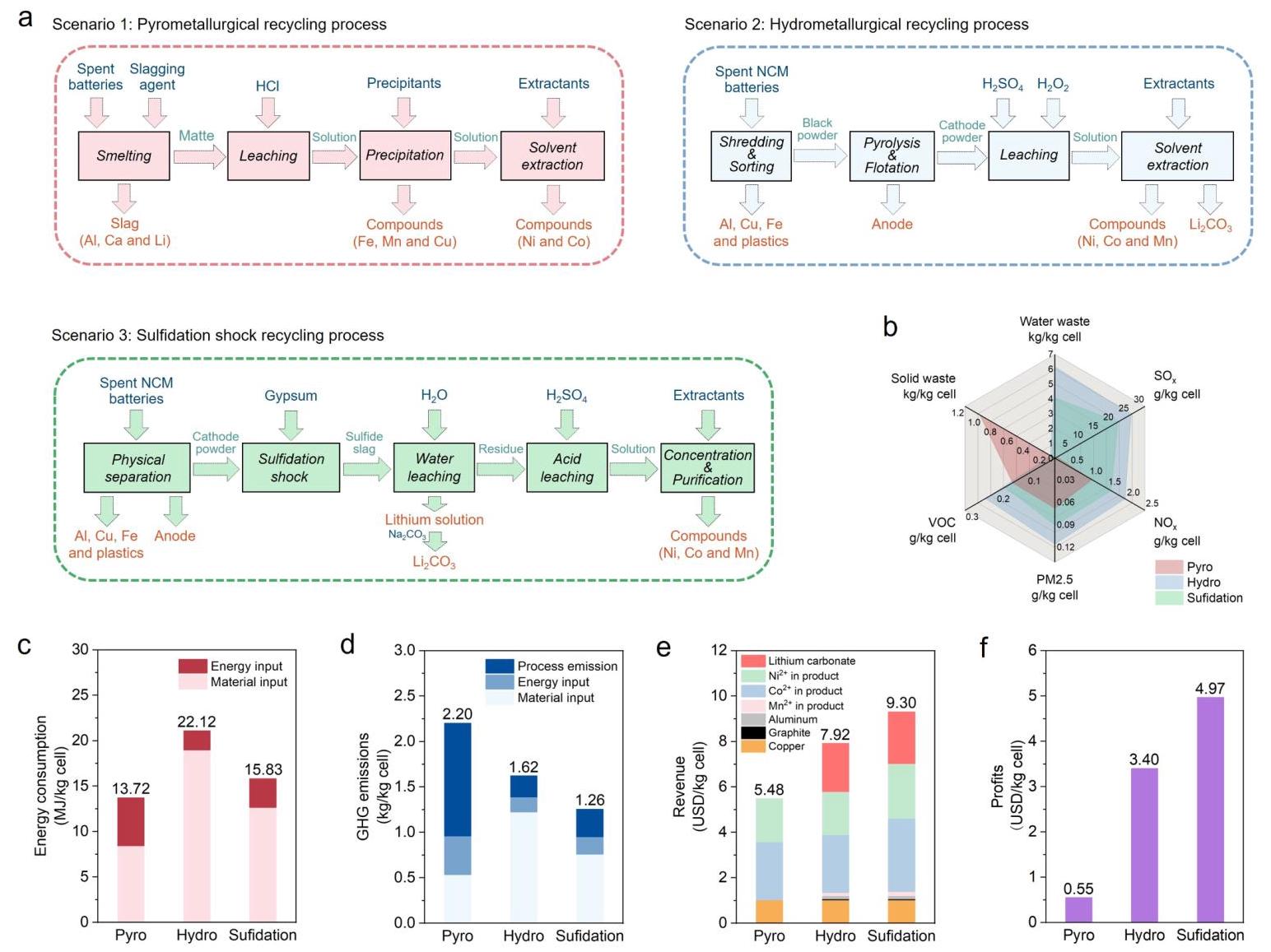

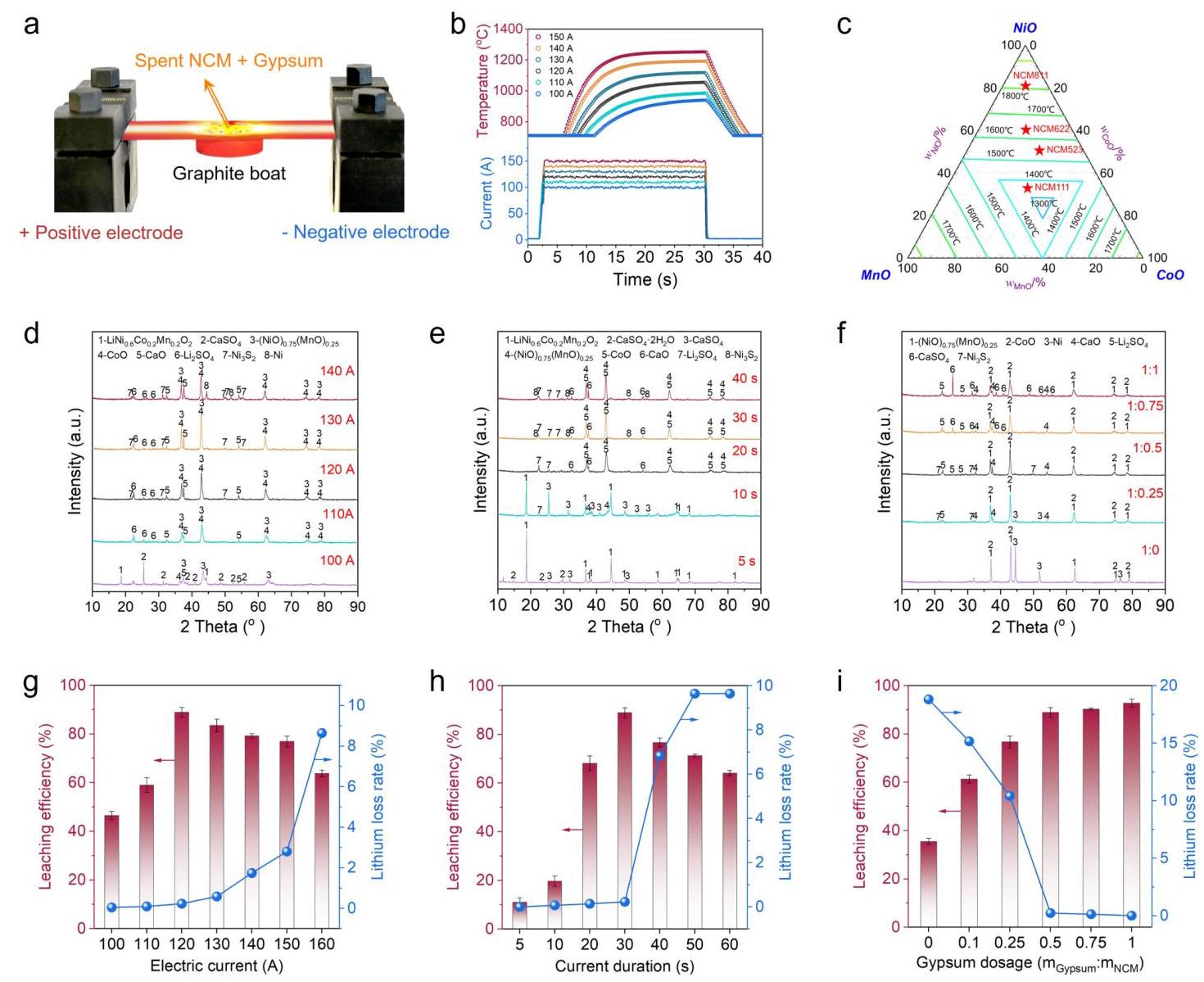

图1: SS工艺示意图及条件优化

图1 (a) SS工艺示意图 (b) 不同电流下的实时温度测量 (c) NiO-CoO-MnO渣系熔融等温线 (d-f) 不同条件的硫化产物XRD图谱 (g-i) 工艺条件对锂浸出效率和热损失率的影响

分析结果:SS工艺通过脉冲直流电产生瞬态高温(~1000°C),诱导阴极颗粒中锂的固相界面硫化反应。随着电流强度增加,电池材料的层状结构消失,岩盐结构变得可见,同时出现明显的Li₂SO₄相。优化条件(120A, 30s, 石膏/NCM质量比0.5)下,锂浸出率达到89%,热损失率仅为0.23%。石膏作为热缓冲剂,因其较低的热导率(0.2-0.4 W·m⁻¹·K⁻¹)减少了锂的热挥发损失。