Synergistic surface restructuring and cation mixing via ultrafast Joule heating enhancing ultrahigh-nickel cathodes for advanced lithium-ion batteries

通过超快焦耳加热实现协同表面重构和阳离子混合以增强先进锂离子电池的超高镍阴极

第一作者: Haoyu Wang (北京理工大学)

通讯作者: Jinyang Dong, Yuefeng Su, Lai Chen (北京理工大学)

DOI: https://doi.org/10.1016/j.jechem.2024.11.047

PDF原文

期刊名称: Journal of Energy Chemistry

发表年份: 2024

论文亮点

- 采用超快焦耳加热方法在几秒钟内实现超高镍阴极材料的表面重构和Sc掺杂,显著提高了制备效率。

- Sc掺杂和阳离子混合层协同作用,增强了材料的结构稳定性、Li+扩散动力学和热稳定性,有效抑制了颗粒裂纹和界面降解。

研究背景

- 锂离子电池在现代能源存储中至关重要,但超高镍阴极材料在循环过程中存在严重的结构和界面降解问题,限制了其在高能量密度电池中的应用。

- 传统掺杂和涂层方法存在局限性,如形成低导电性的岩盐相、工艺复杂且能耗高,需要开发新型高效的改性方法。

- 焦耳加热作为一种快速、节能的合成技术,为超高镍阴极材料的表面重构和掺杂提供了新途径,有望解决现有方法的不足。

研究方法

本研究采用超快焦耳加热方法对超高镍阴极材料进行Sc掺杂诱导的表面重构,具体方法如下:

- 材料制备: 使用传统燃烧法合成前驱体,然后通过Sc(NO₃)₃处理并结合超快焦耳加热过程(加热速率约300°C/s)实现表面掺杂和重构。

- 表征技术:

- X射线衍射(XRD)分析晶体结构和阳离子混合程度。

- 扫描电子显微镜(SEM)和透射电子显微镜(TEM)观察材料形貌和微观结构。

- X射线光电子能谱(XPS)和X射线吸收光谱(XAS)分析元素价态和化学环境。

- 电化学测试(循环性能、倍率性能、CV、EIS)评估电池性能。

- 密度泛函理论(DFT)计算研究掺杂机制和结构稳定性。

- 性能测试: 在25°C和50°C下进行循环测试,评估容量保持率和热稳定性,并通过单颗粒力测试分析机械性能。

主要结论

- Sc掺杂通过钉扎效应稳定晶界,改善了Li+扩散动力学,减少了循环过程中的机械应变,从而增强了结构可逆性。

- 表面阳离子混合层形成了稳定的阴极/电解质界面,有效减少了界面副反应和过渡金属溶解,提高了循环稳定性和热稳定性。

- 优化后的Sc改性超高镍阴极(Sc-1)在1C条件下循环100次后容量保持率达93.99%(25°C)和87.06%(50°C),表现出优异的电化学性能。

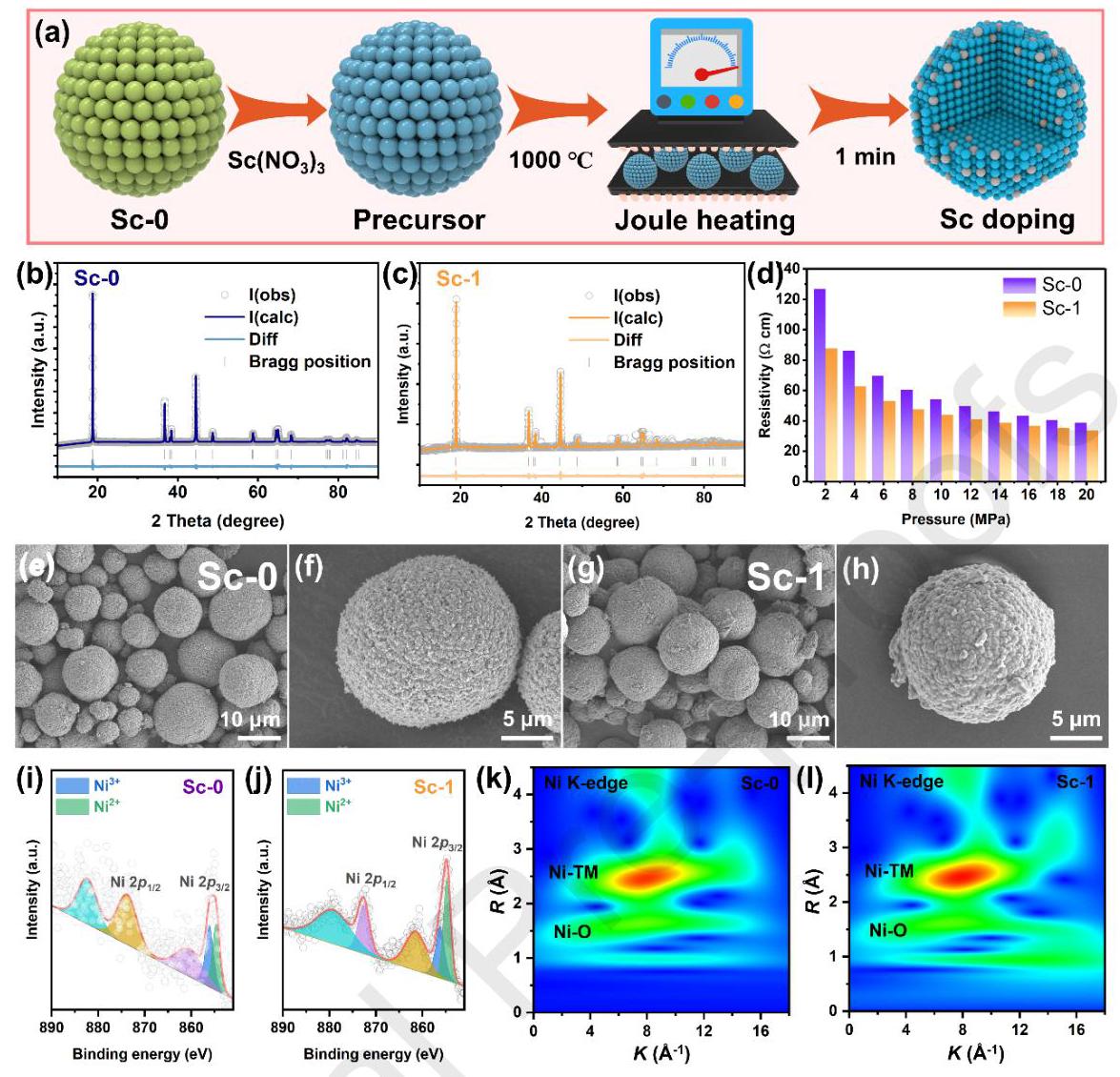

图1: Sc-1合成示意图及材料表征

图1: (a) Sc-1合成示意图; (b) Sc-0和(c) Sc-1的XRD精修; (d) Sc-0和Sc-1的粉末电阻率; (e-h) Sc-0和Sc-1的SEM图像; (i-j) Sc-0和Sc-1的Ni 2p XPS谱; (k-l) Sc-0和Sc-1的EXAFS WT图像

分析结果

XRD分析显示Sc掺杂样品(Sc-1)的I(003)/I(104)强度比降低(1.87 vs. 2.12),表明Li+/Ni²⁺阳离子混合程度增加。Sc成功掺入晶格,引起表面和近表面区域的结构改性。Sc-1的粉末电阻率降低,表明Sc表面掺杂改善了电化学性能。SEM图像显示所有样品由约10μm的球形二次颗粒组成,Sc掺杂对形貌影响 negligible。XPS和EXAFS分析证实Sc掺杂降低了Ni氧化态,延长了Ni-O键长,形成了阳离子混合层。

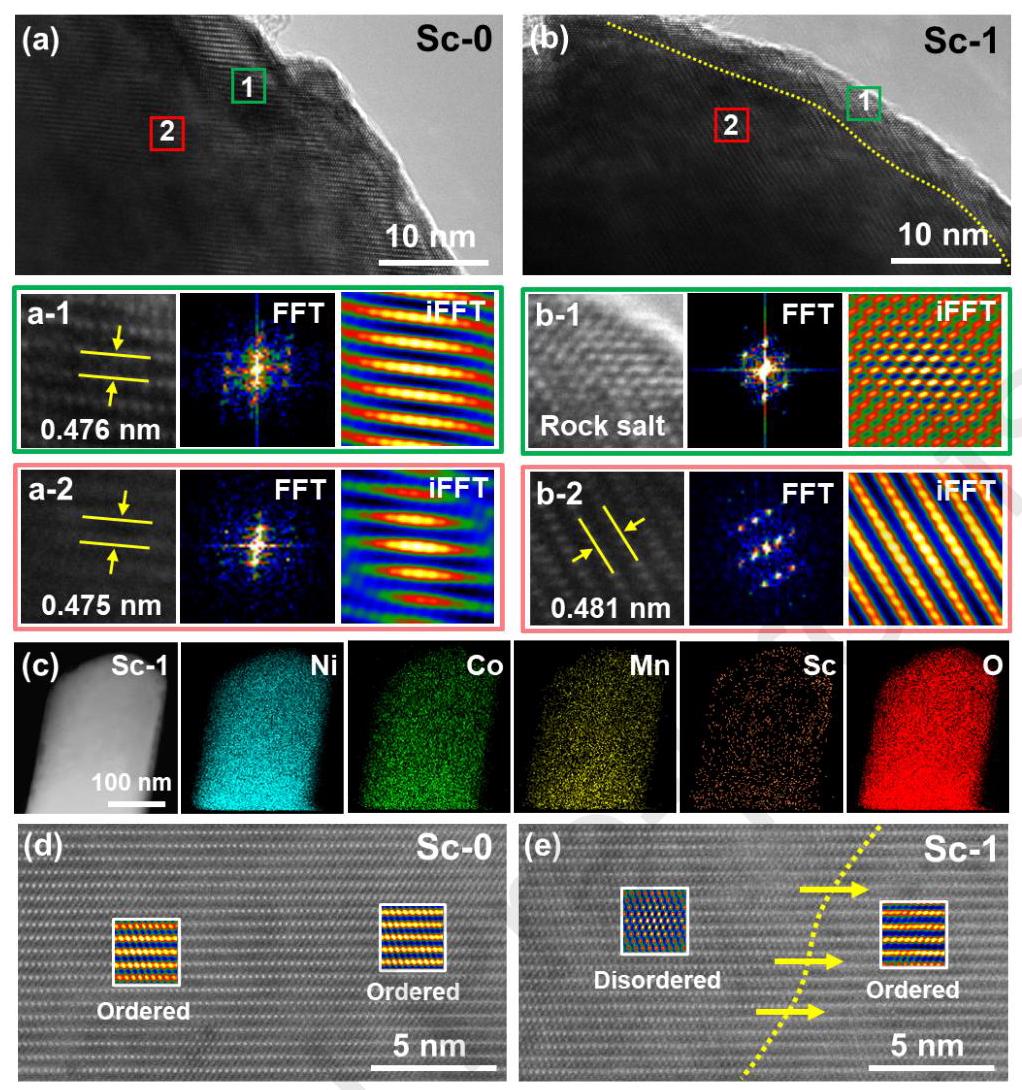

图2: HRTEM和STEM分析

图2: (a) Sc-0和(b) Sc-1的HRTEM、FFT和iFFT图像; (c) Sc-1的EDS mapping; (d) Sc-0和(e) Sc-1的HAADF-STEM图像

分析结果

HRTEM显示Sc-0具有纯层状结构,而Sc-1表面存在薄混合相(类NiO岩盐相和层状相),体相为良好层状结构。EDS mapping证实Sc均匀掺入晶格,实现梯度表面掺杂。Sc掺杂诱导的8nm重构层产生钉扎效应,缓解了深度脱锂过程中的c轴收缩,减少了从R-3m相到Fm3m岩盐相的结构降解。HAADF-STEM显示Sc-1表面区域Li/Ni反位点浓度增加,从表面到体相逐渐变为有序层状结构,表明表面阳离子混合层起到了保护屏障作用。

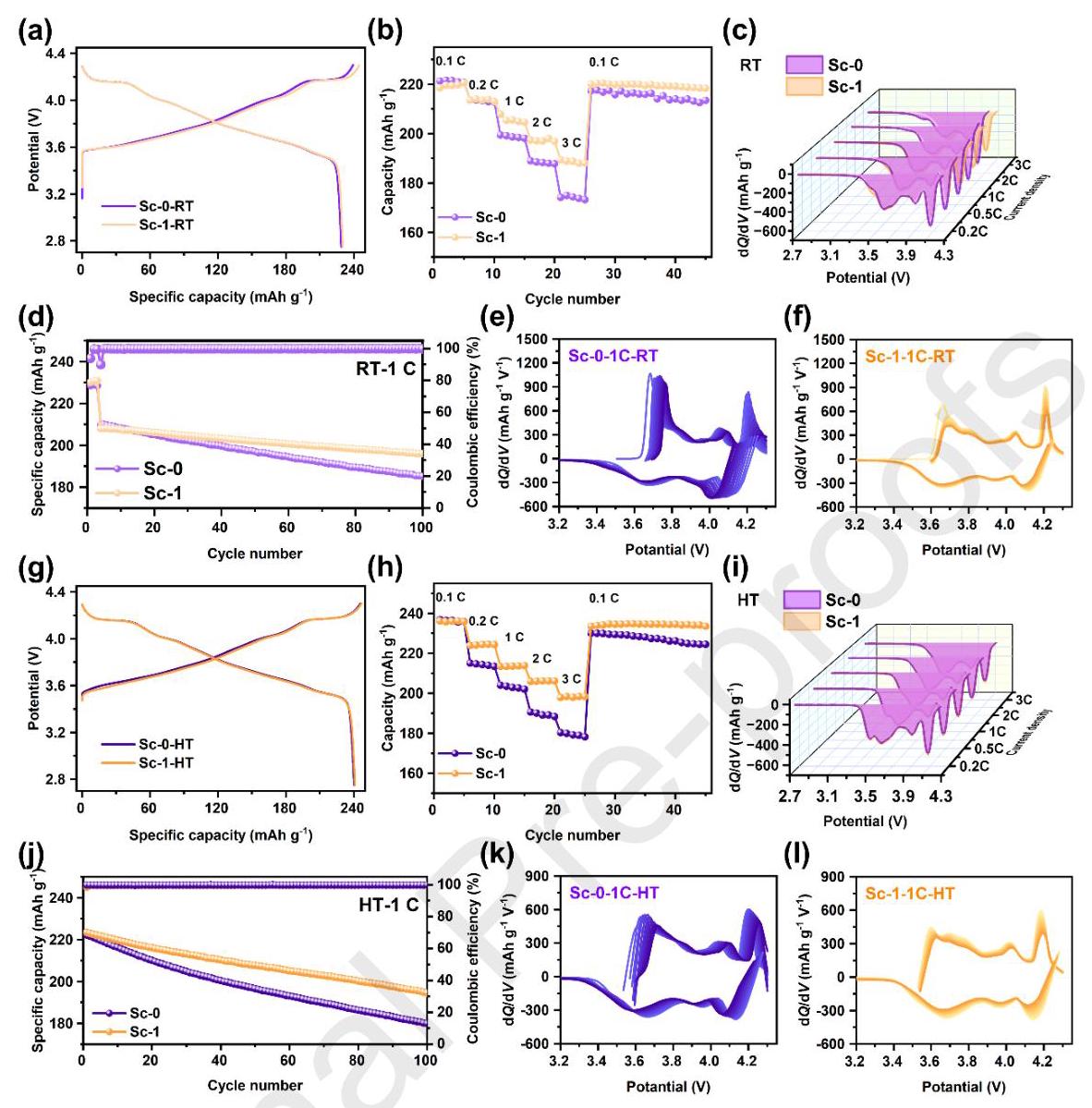

图3: 电化学性能测试

图3: (a,g) 初始充放电曲线; (b,h) 倍率性能; (c,i) 不同倍率下的放电微分容量曲线; (d,j) 25°C和50°C下的循环性能; (e,k) Sc-0和(f,l) Sc-1在25°C和50°C下的长循环dQ/dV曲线

分析结果

Sc-1在25°C下初始库仑效率略低(94.07% vs. 95.61%),但倍率性能更优,在3C下容量保持率达84.67%(Sc-0为83.82%)。循环性能显示Sc-1在100次循环后容量保持率为93.99%(25°C)和87.06%(50°C),显著高于Sc-0(88.08%和80.96%)。dQ/dV曲线表明Sc-1的极化减小,M-H2和H2-H3相变峰强度衰减较慢,表明Sc掺杂和阳离子混合层稳定了结构,减少了相变引起的降解。高温性能测试证实Sc-1具有更好的热稳定性。

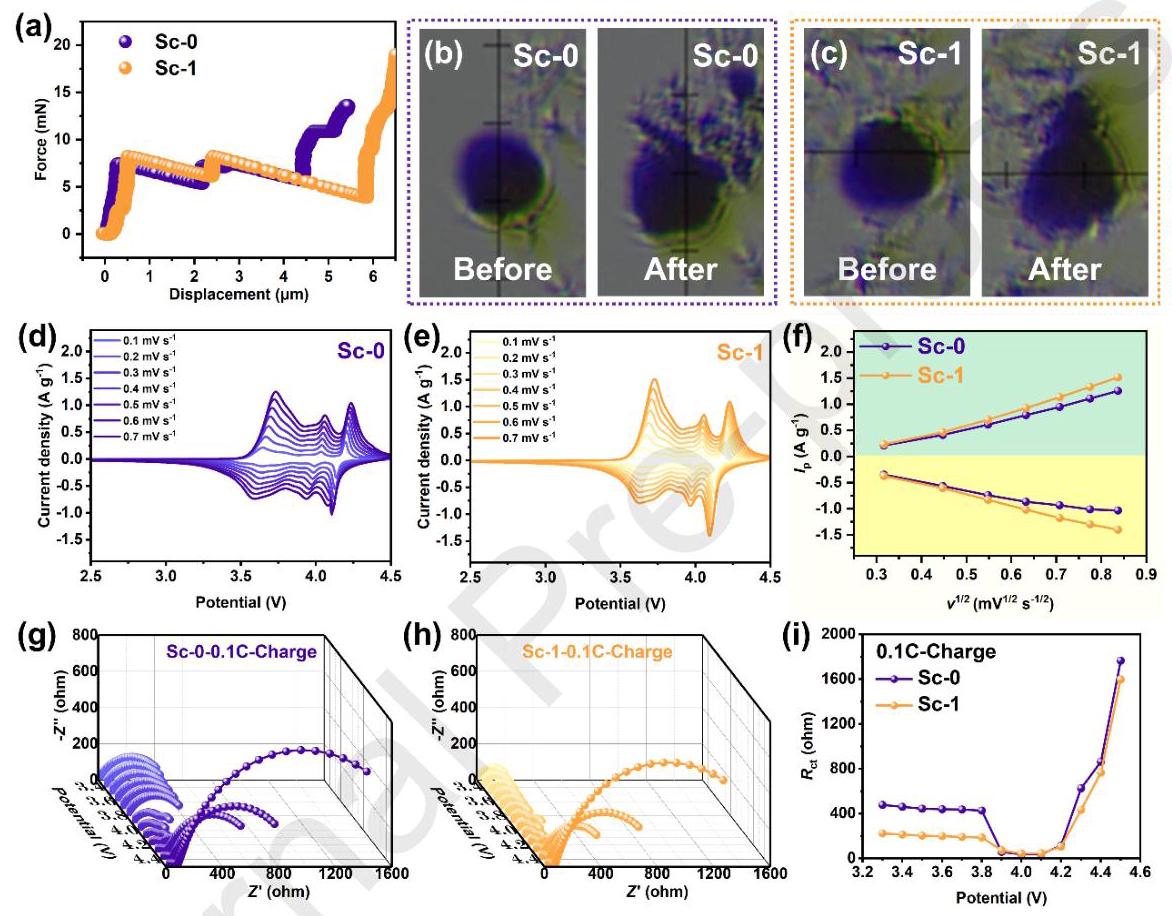

图4: 机械性能和界面动力学分析

图4: (a) 单颗粒力测试; (b,c) Sc-0和Sc-1单颗粒力测试前后的光学照片; (d,e) Sc-0和Sc-1在0.1-0.7 mV/s下的CV曲线; (f) 扫描速率与峰值电流的关系; (g,h) 初始放电过程中的原位EIS结果; (i) Rct拟合结果的变化

分析结果

单颗粒力测试显示Sc-1的压碎点位移更大,表明其抗压强度提高,增强了电池的整体电化学性能。CV测试表明Sc-1的Li+扩散系数更高,改善了锂离子迁移能力,有助于高倍率下的循环稳定性。原位EIS显示Sc-1的总电阻较低,电荷转移阻抗(Rct)波动减小,表明界面稳定性增强和电荷转移动力学改善。这些结果证实Sc表面掺杂和阳离子混合层提高了材料的机械性能和界面动力学。

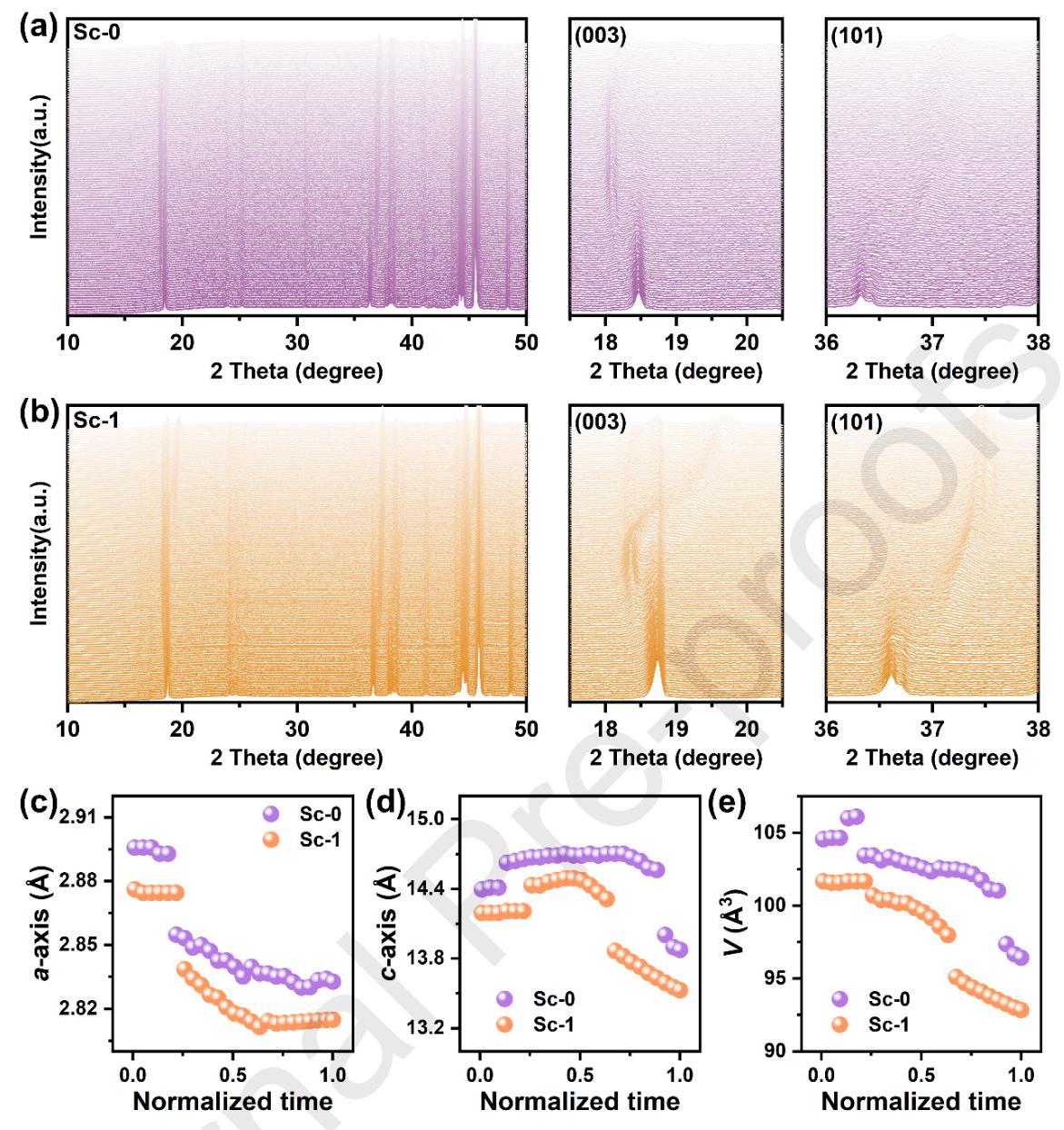

图5: 原位XRD分析结构演变

图5: (a) Sc-0和(b) Sc-1的原位XRD谱堆叠图及相应(003)和(101)峰 profiles; (c) a轴晶格参数; (d) c轴晶格参数; (e) 单胞体积变化

分析结果

原位XRD显示Sc-1的(003)峰位移更小(最大0.82° vs. 1.02°),表明Sc掺杂缓和了相变,增强了结构稳定性。晶格参数分析显示Sc-1的Δa和Δc变化更可控(1.94%和1.40%),总体积变化ΔV为5.2%,小于Sc-0的5.57%。这表明Sc掺入促进了更可控的相变,增强了相变可逆性,减少了各向异性晶格畸变。Sc-1在锂嵌入和脱出过程中结构稳定性提高,防止了过度晶格变形。

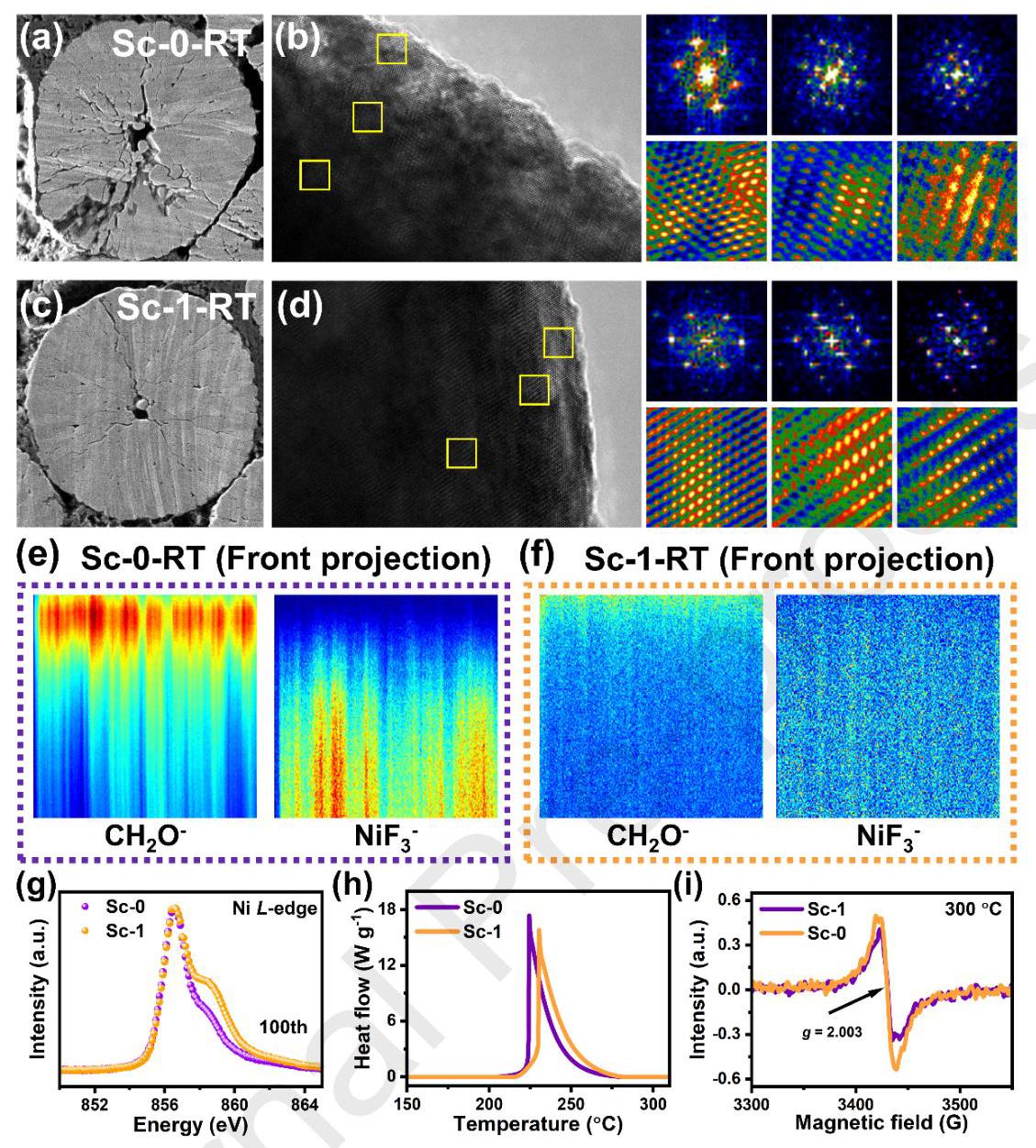

图6: 循环后表征和热稳定性分析

图6: 100次循环后表征: (a) Sc-0的截面SEM图像; (b) Sc-0的HRTEM和FFT/iFFT图像; (c) Sc-1的截面SEM图像; (d) Sc-1的HRTEM和FFT/iFFT图像; (e,f) Sc-0和Sc-1的TOF-SIMS图; (g) TEY模式下的Ni L-edge软XAS谱; (h) 充电至4.3V后的DSC曲线; (i) 200°C加热10分钟后的EPR谱

分析结果

循环后Sc-0出现显著微裂纹和岩盐相生长,而Sc-1结构完整性更好,微裂纹和岩盐相扩展被抑制。TOF-SIMS显示Sc-1的CEI层更薄,有机和无机物种交汇点更早,表明副反应减少。软XAS显示Sc-1的Ni氧化态更稳定,L3(high)/L3(low)比率更高,表明层状结构保持更好。DSC表明Sc-1的氧释放起始温度更高(195.0°C vs. 184.4°C),放热更少(114.36 vs. 216.01 J/g),热稳定性增强。EPR显示Sc-1的氧空位浓度更低,晶格氧更稳定。

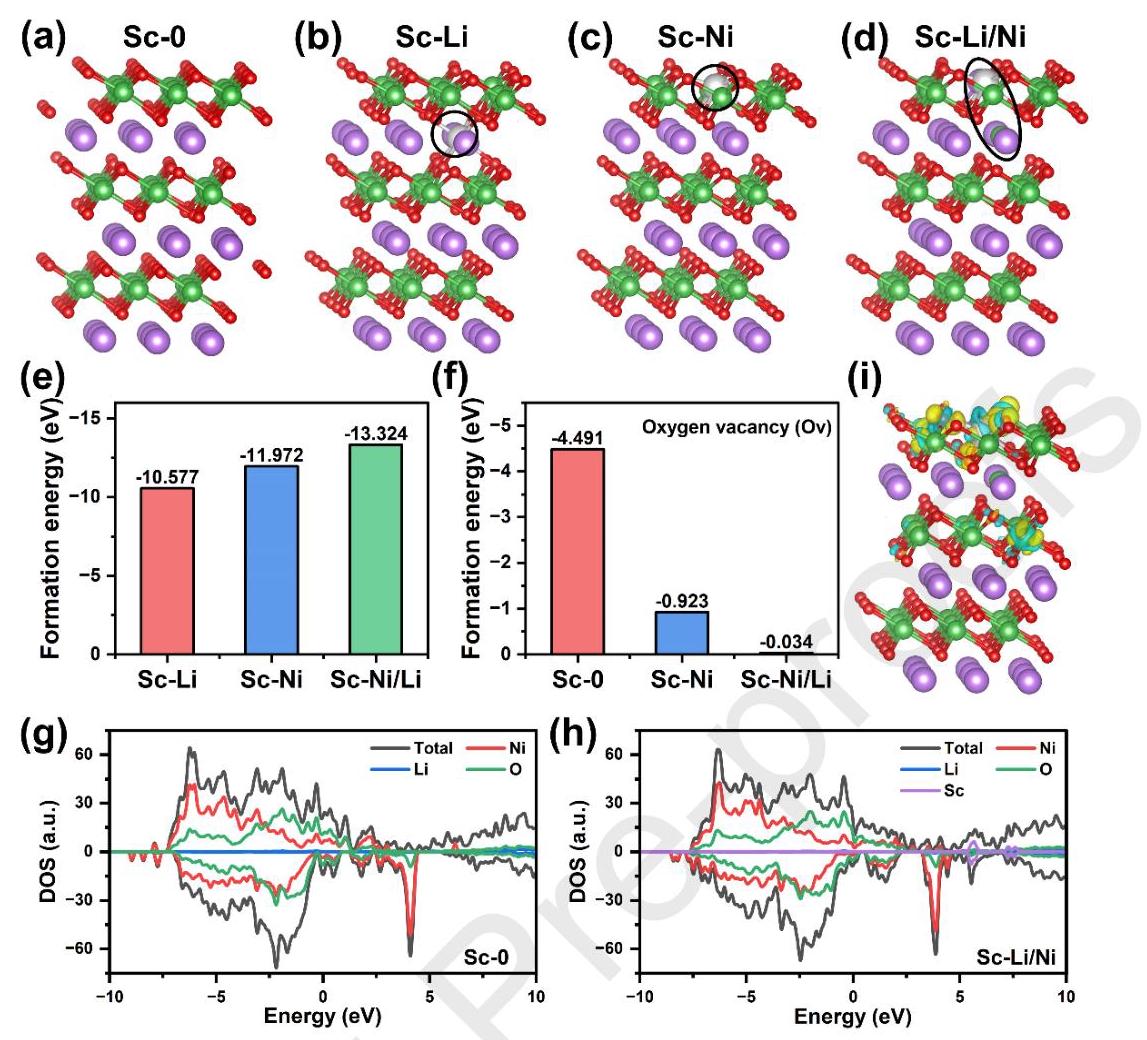

图7: DFT计算和电子结构分析

图7: (a) Sc-0, (b) Sc-Li, (c) Sc-Ni, (d) Sc-Ni/Li示意图; (e) 不同结构的形成能; (f) 氧空位形成能比较; (g) Sc-0和(h) Sc-Ni/Li的态密度; (i) Sc-Ni/Li的差分电荷密度分析

分析结果

DFT计算显示Sc在Ni位点掺杂的形成能最低(-11.972 eV),表明Sc掺入TM层是最能量有利的配置。Sc-Ni/Li结构的形成能为-13.324 eV,证实了在Li/Ni反位点缺陷存在下的结构稳定性。氧空位形成能分析显示Sc-Ni/Li结构的氧空位形成能更高,表明Sc掺杂增强了晶格氧稳定性。DOS分析表明Sc掺入和Li/Ni反位点缺陷增加了费米能级附近的态密度,减少了带隙,增强了电子导电性。差分电荷密度显示Sc-O键比Ni-O键更稳定,有助于提高阴极结构稳定性。

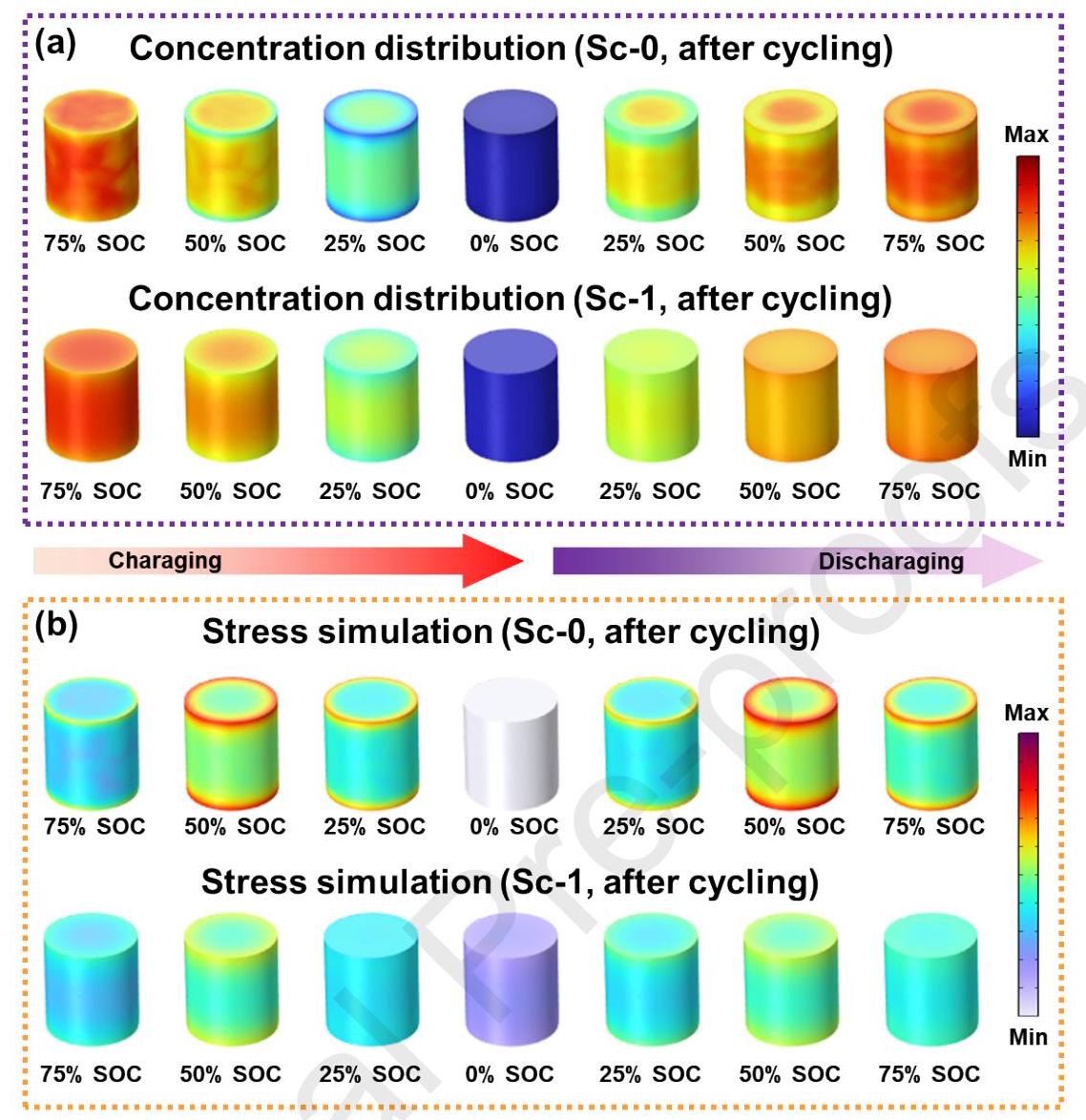

图8: 锂离子浓度和应力模拟

图8: (a) 锂离子浓度分布和(b) 应力的模拟图

分析结果

模拟结果显示,未改性的Sc-0样品由于Li+扩散系数降低,存在显著的浓度差异和应力梯度,尤其在高压循环下。Sc改性样品扩散能力改善,浓度分布更均匀,应力梯度减小。即使经过延长循环,Sc改性样品仍保持稳定的浓度分布。这种性能提升归因于表面重构和阳离子混合的协同效应,提高了扩散系数,支持了高效的离子传输和材料长期稳定性。