Innovations in Electric Current-Assisted Sintering for SOFC: A Review of Advances in Flash Sintering and Ultrafast High-Temperature Sintering

SOFC电流辅助烧结技术的创新:闪烧与超快高温烧结进展综述

哈尔滨工业大学(深圳)理学院

论文亮点

- 系统综述了闪烧(FS)和超快高温烧结(UHS)两种创新电流辅助烧结技术在SOFC制造中的应用进展

- 详细分析了FS和UHS的机理、工艺参数及其对SOFC关键组件(电解质、电极、多层材料和互连涂层)性能的影响

研究背景

- 随着社会发展,能源需求不断增加,化石燃料仍是主要能源,但其使用导致大量二氧化碳排放,对环境造成严重危害

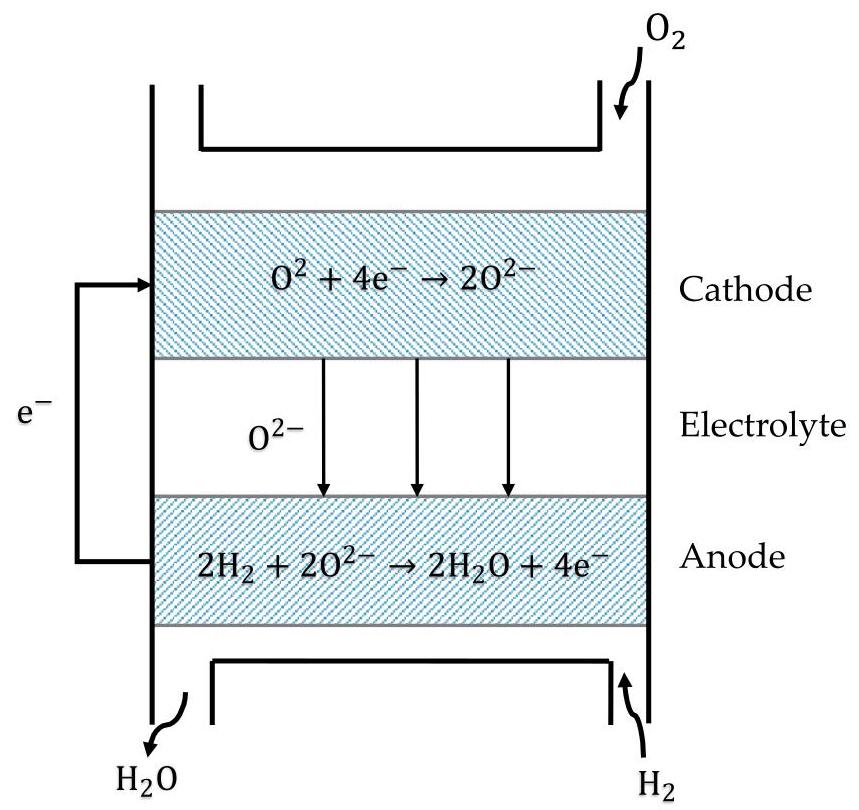

- 固体氧化物燃料电池(SOFC)是一种非常有前景的清洁能源技术,能够高效地将燃料和氧化剂气体中的化学能转化为电能

- SOFC面临长期稳定性和制造成本的挑战,特别是在高温运行条件下,降低烧结温度对实现薄膜电解质和纳米结构电极至关重要

图1. SOFC工作原理示意图

研究方法

本研究采用系统文献综述方法,全面分析电流辅助烧结技术(特别是FS和UHS)在SOFC制造中的应用:

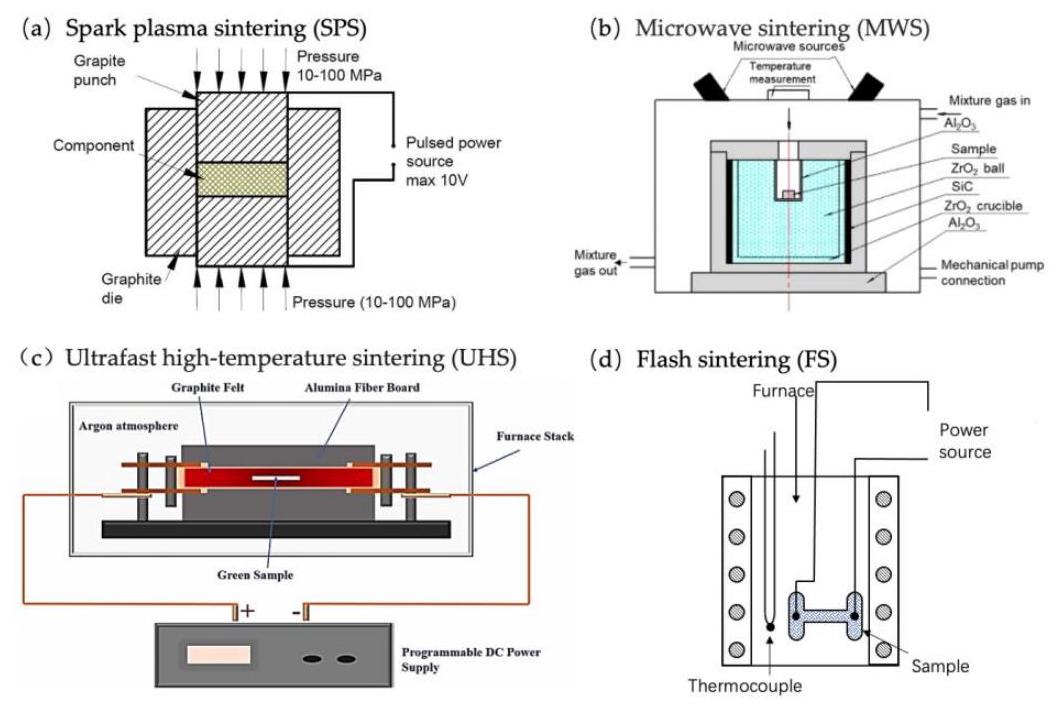

闪烧(FS)技术:

- 在炉中加热样品的同时施加电场

- 当电场强度超过临界值(如YSZ为40V/cm)时,在几秒钟内实现快速烧结

- 机理包括焦耳加热、弗伦克尔对成核和氧空位形成与快速运动

超快高温烧结(UHS)技术:

- 使用碳材料包裹陶瓷生坯样品

- 对碳材料施加电场,快速产生均匀高温环境

- 约10秒内实现超快速烧结

- 机理包括焦耳热产生超高加热速率、颗粒表面熔化和缺陷增加

图2. 不同场辅助和电流辅助烧结工艺示意图

主要结论

- FS和UHS能够显著降低SOFC制造中的烧结温度和持续时间,YSZ和GDC等电解质材料可在低于1000°C的温度下实现完全致密化

- 这些技术能够同时实现电解质致密化和电极多孔结构,减少层间应力导致的变形和分层问题

- FS和UHS制备的样品表现出细晶粒结构、高密度和优异的电化学性能,为SOFC的大规模制造提供了新途径

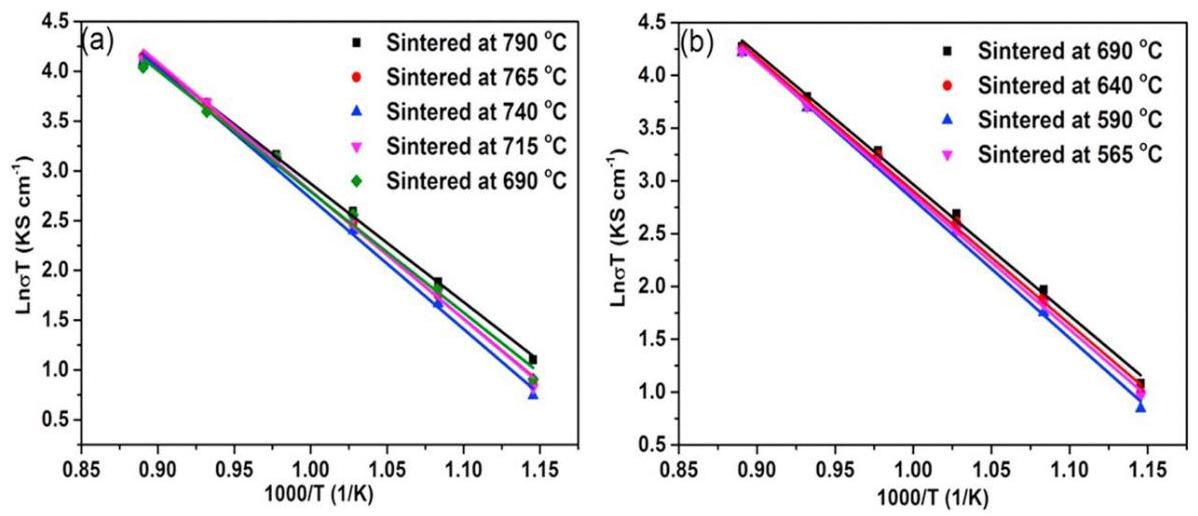

电流限制闪烧8YSZ样品的离子电导率

分析结果:该图展示了在不同电场(100V/cm和300V/cm)下电流限制闪烧8YSZ样品的离子电导率Arrhenius图。结果表明,在300V/cm电场和565°C炉温下闪烧的样品在850°C时电导率达到0.056S/cm,表明FS技术能够显著提高材料的离子电导率。

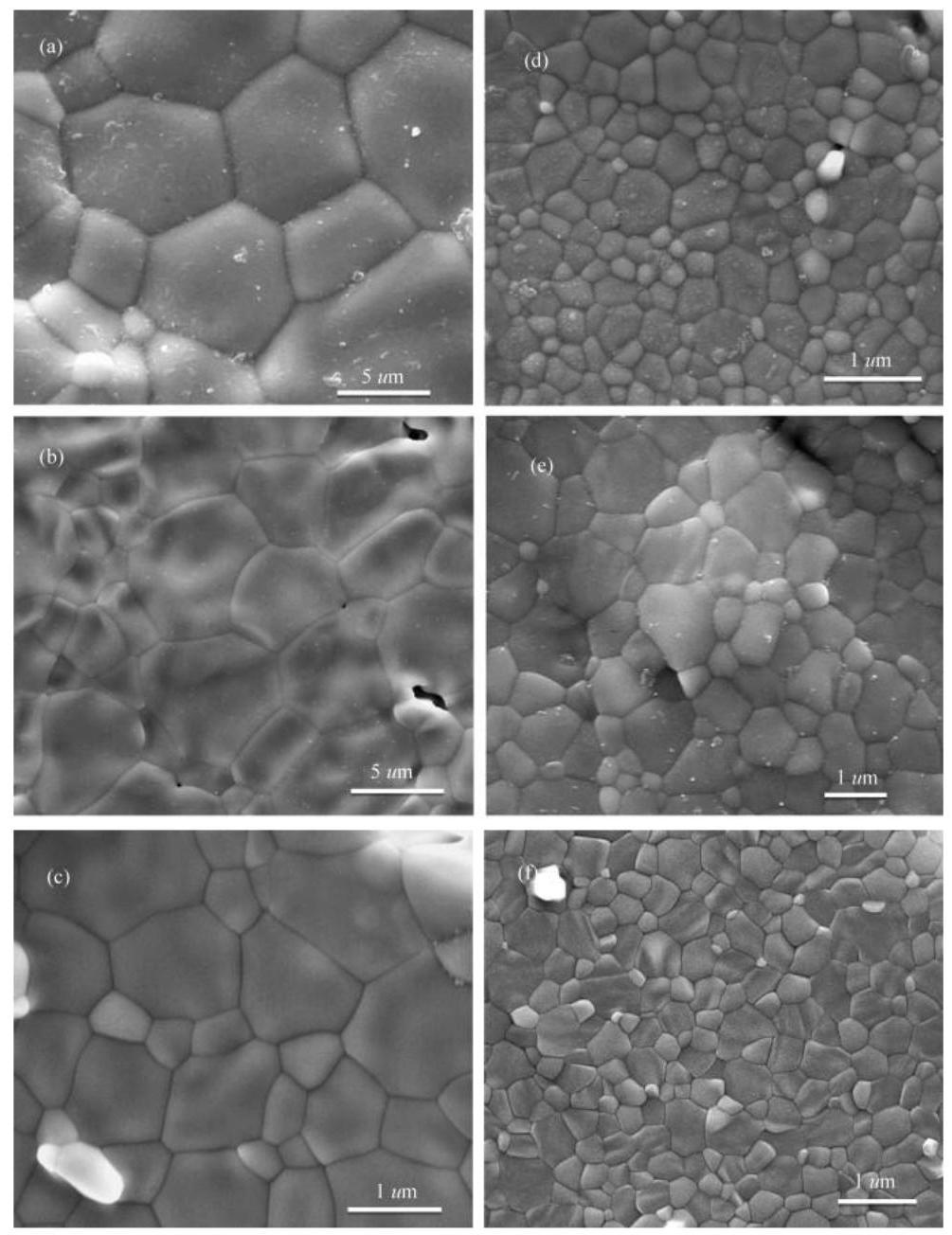

电场对GDC样品微观结构的影响

分析结果:SEM图像显示不同电场强度下GDC样品的微观结构变化。随着外部电场强度的增加,GDC的晶粒尺寸减小,直到接近原料的初始晶粒尺寸。细晶GDC可以增强其作为SOFC电解质的机械性能。

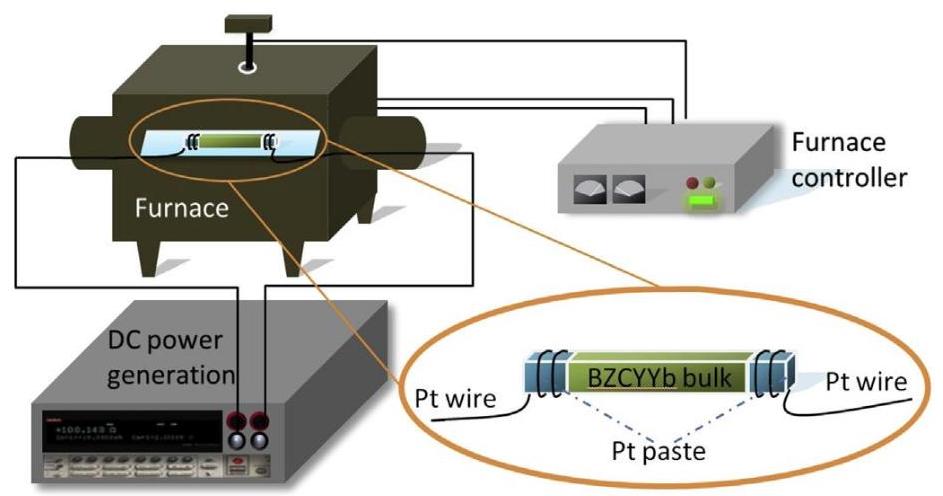

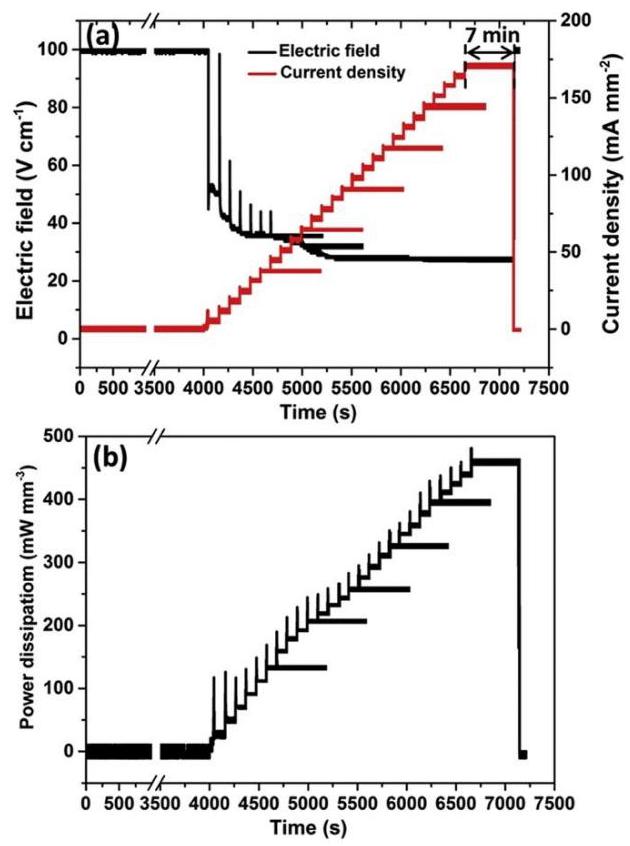

DC烧结装置示意图与SCFS工艺参数

图5. DC烧结装置示意图

图6. SCFS工艺参数时间依赖性

分析结果:左图展示了DC烧结装置的示意图,该装置通过限制电流密度来调节烧结速率。右图显示了多步电流限制闪烧技术(SCFS)过程中LSGM样品不同限制电流密度和施加电场以及功率耗散的时间依赖性。SCFS表现出优异的可控性,有望用于大规模SOFC制造。

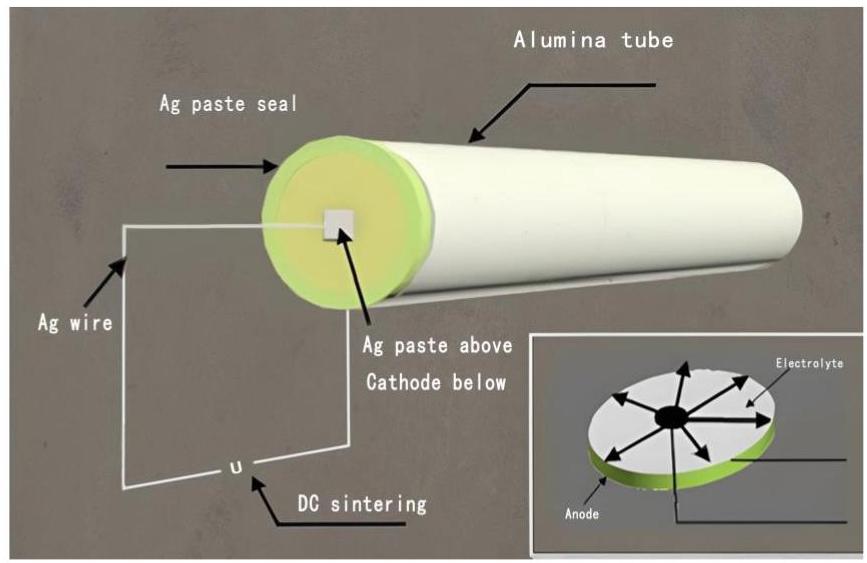

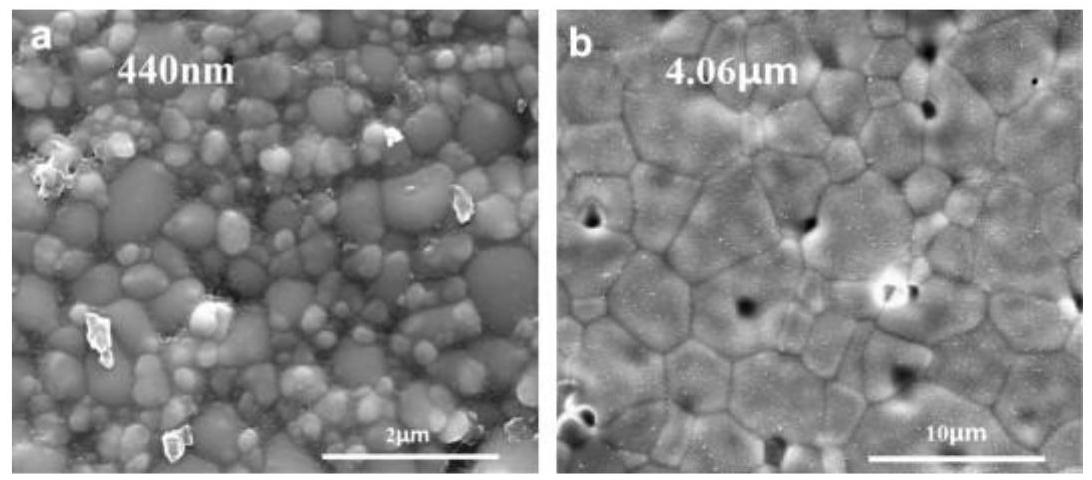

DC辅助烧结装置与晶粒尺寸比较

图7. DC辅助烧结装置示意图

图8. DC辅助烧结与传统烧结晶粒尺寸比较

分析结果:左图展示了DC辅助烧结装置,电流从电解质的中心部分辐射到边缘。右图比较了DC辅助烧结和传统烧结的晶粒尺寸,DC-AST样品的晶粒尺寸仅为440nm,远小于传统烧结样品,表明DC辅助烧结能够有效抑制晶粒生长。

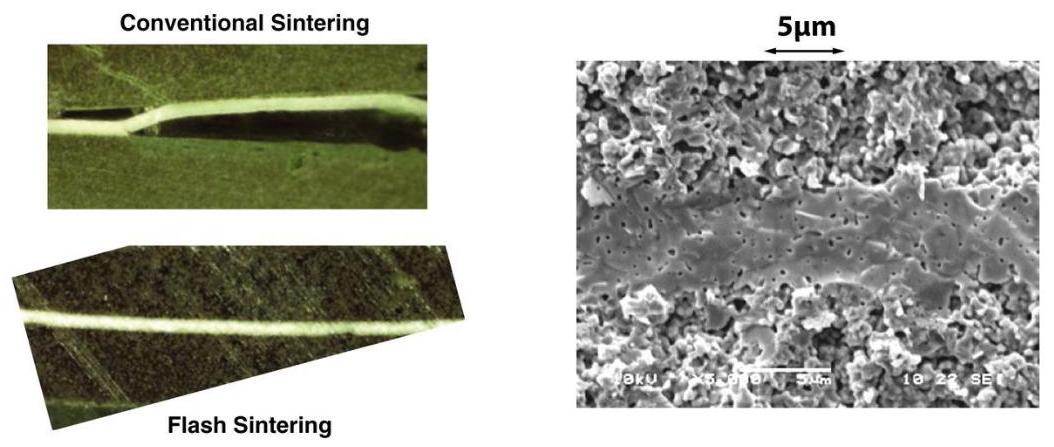

传统烧结与闪烧多层材料截面显微图

分析结果:该图展示了传统烧结和闪烧多层材料截面的显微图像。与传统烧结相比,闪烧的多层材料在阳极和电解质层之间形成了牢固无缝的结合,没有分层迹象,表明FS技术能够有效减少多层共烧结过程中的内部应力问题。

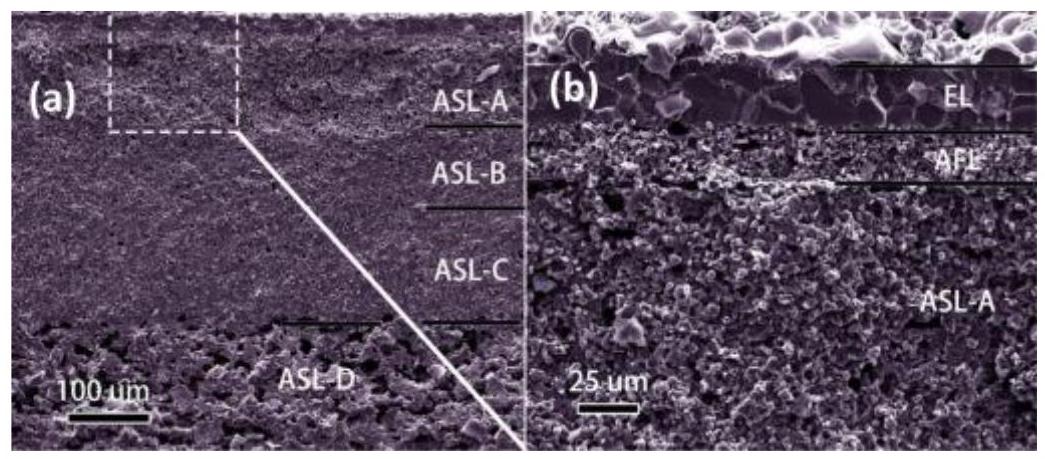

FS制备的LST-Ni/YSZ梯度阳极支撑SOFC的SEM图像

分析结果:该图展示了通过FS制备的LST-Ni/YSZ梯度阳极支撑SOFC的SEM图像。电解质层、阳极功能层、阴极功能层和四个阳极支撑层(ASL-A、B、C、D)牢固地融合在一起,避免了传统烧结方法中常见的变形和分层问题。

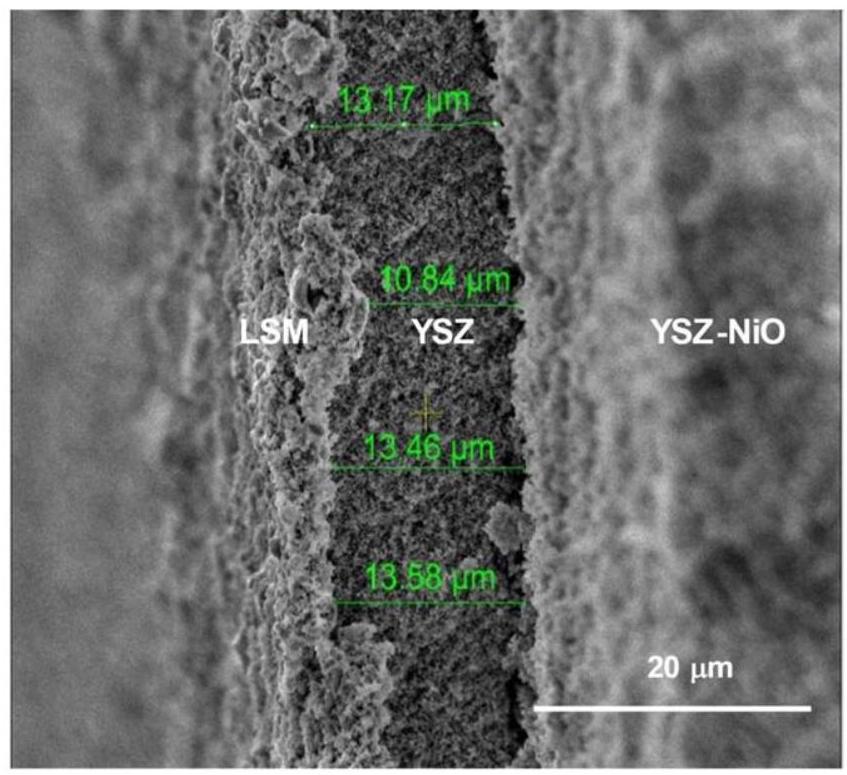

FS后平面三层单电池截面SEM图像

分析结果:该图展示了在1200°C下使用310V/cm、1kHz、1A交流电场FS5分钟后平面三层单电池截面的SEM图像。阳极和阴极均呈现多孔结构,电解质相对致密,一些孔隙集中在表面。FS使单电池的总电阻比传统烧结降低了63%。

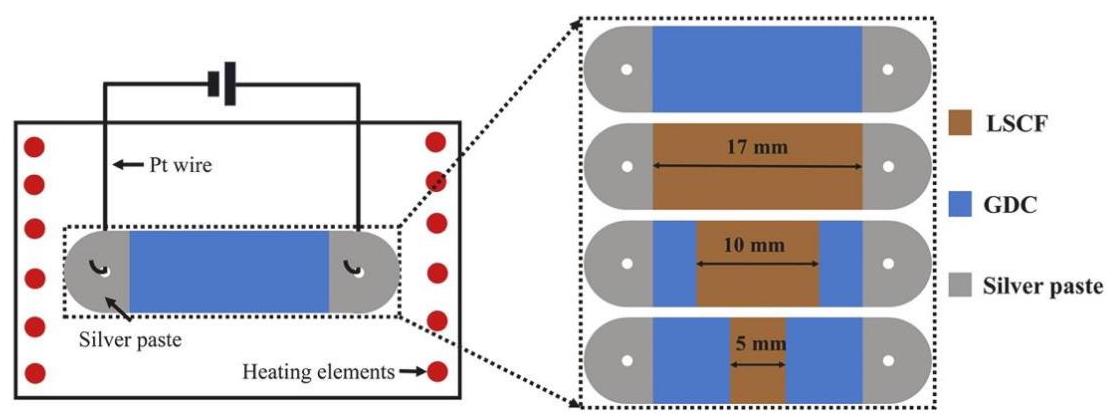

不同样品的FS实验设置

分析结果:该图展示了不同样品的FS实验设置:GDC、GDC-LSCF-17、GDC-LSCF-10和GDC-LSCF-5。只有GDC-LSCF-17样品中的LSCF与电源电连接,而其他样品中的LSCF与电源断开。这种设置用于研究LSCF涂层长度沿电流方向的影响。

UHS技术烧结的各种陶瓷样品

分析结果:该图展示了通过UHS技术在大约10秒内烧结的各种陶瓷样品。UHS方法无需压力即可有效减少副反应的发生,能够同时共烧结多种材料,并烧结具有复杂几何形状的陶瓷结构。

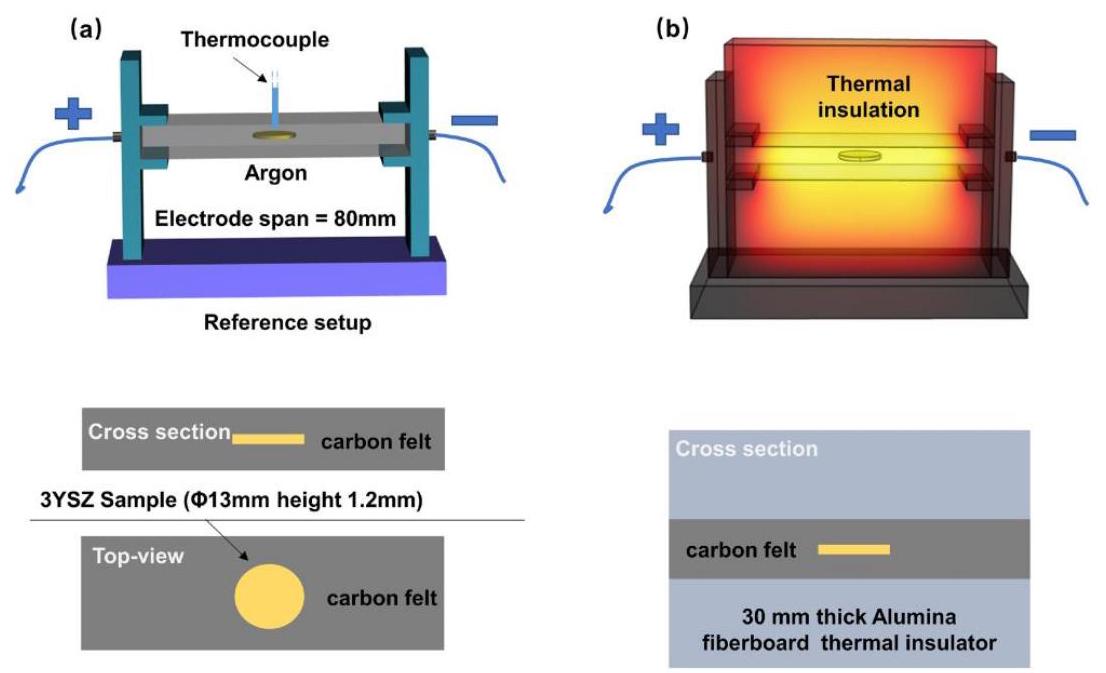

UHS和TI-UHS装置示意图

分析结果:该图展示了(a)UHS装置和(b)热绝缘UHS(TI-UHS)装置的示意图。TI-UHS方法使用纤维板绝缘来限制UHS烧结过程中碳毡的热量散失,成功在60秒内生产出99%致密且细晶的3YSZ,能耗比UHS方法降低40%。

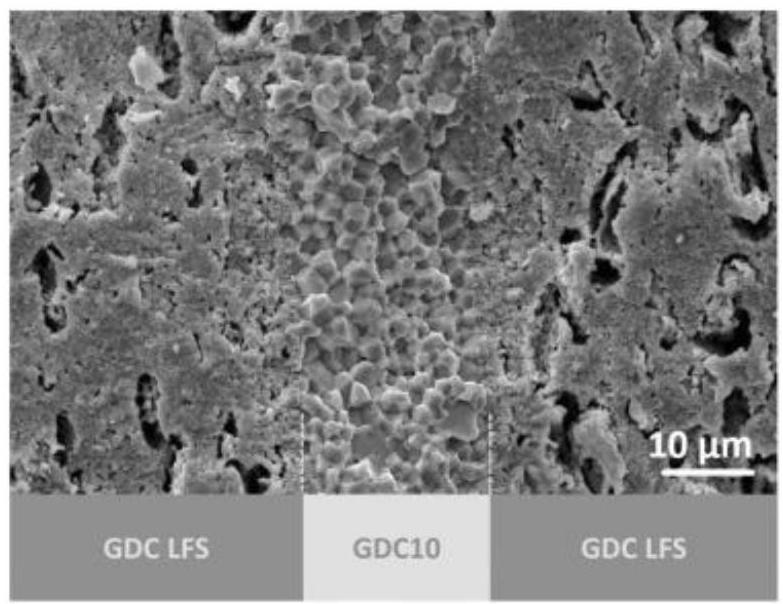

UHS多步工艺获得的电极和电解质多层材料

分析结果:该图展示了通过UHS多步工艺获得的电极和电解质多层材料。烧结的电解质表现出高密度,未检测到表面裂缝。电极和电解质界面之间结合牢固,无分层迹象,表明UHS在共烧结SOFC多层材料方面具有巨大潜力。

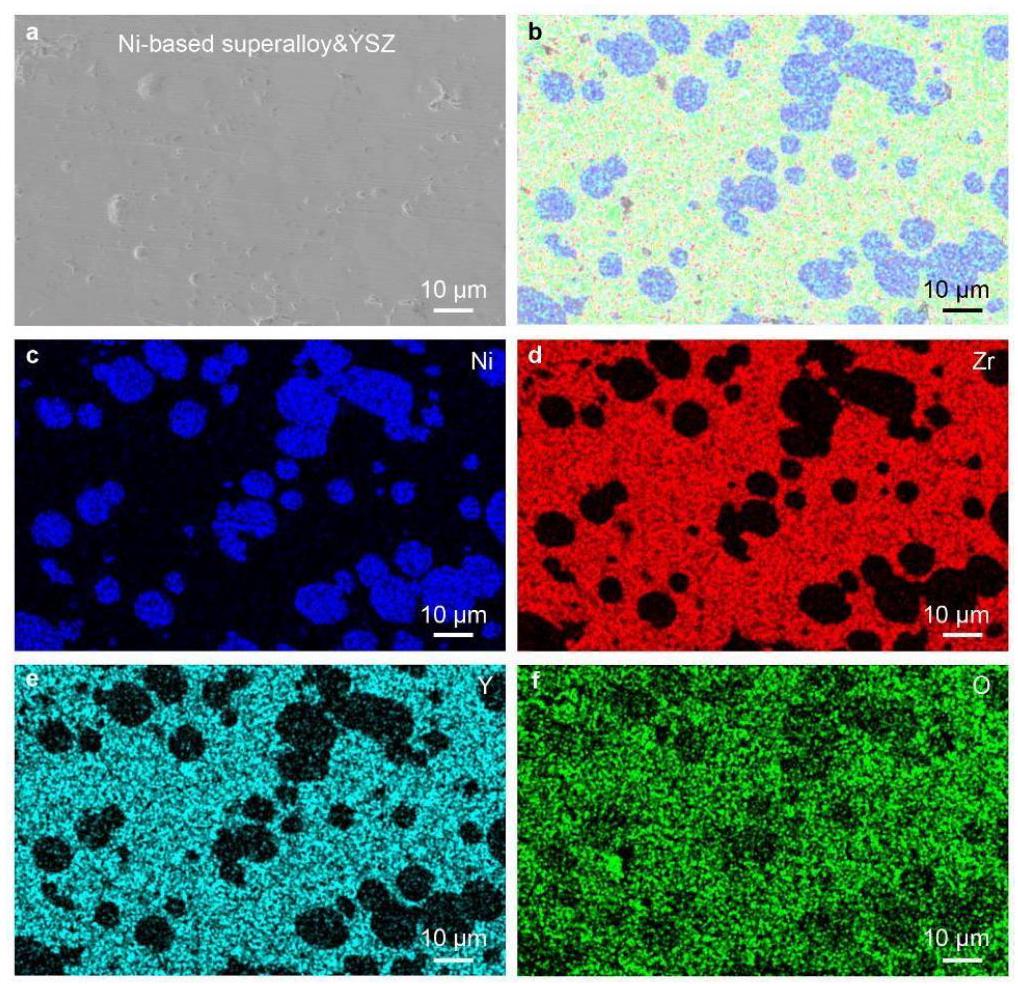

超快方法烧结的镍基高温合金和YSZ金属陶瓷的SEM和EDS图谱

分析结果:该图展示了通过超快方法烧结的镍基高温合金和YSZ(体积比1:4)金属陶瓷的SEM和EDS图谱。UHS应用于由镍基高温合金和YSZ组成的金属陶瓷系统,实现了高密度和均匀的微观结构,同时由于烧结时间缩短而最大限度地减少了Ni金属的蒸发。