实验结果与分析 - 图1

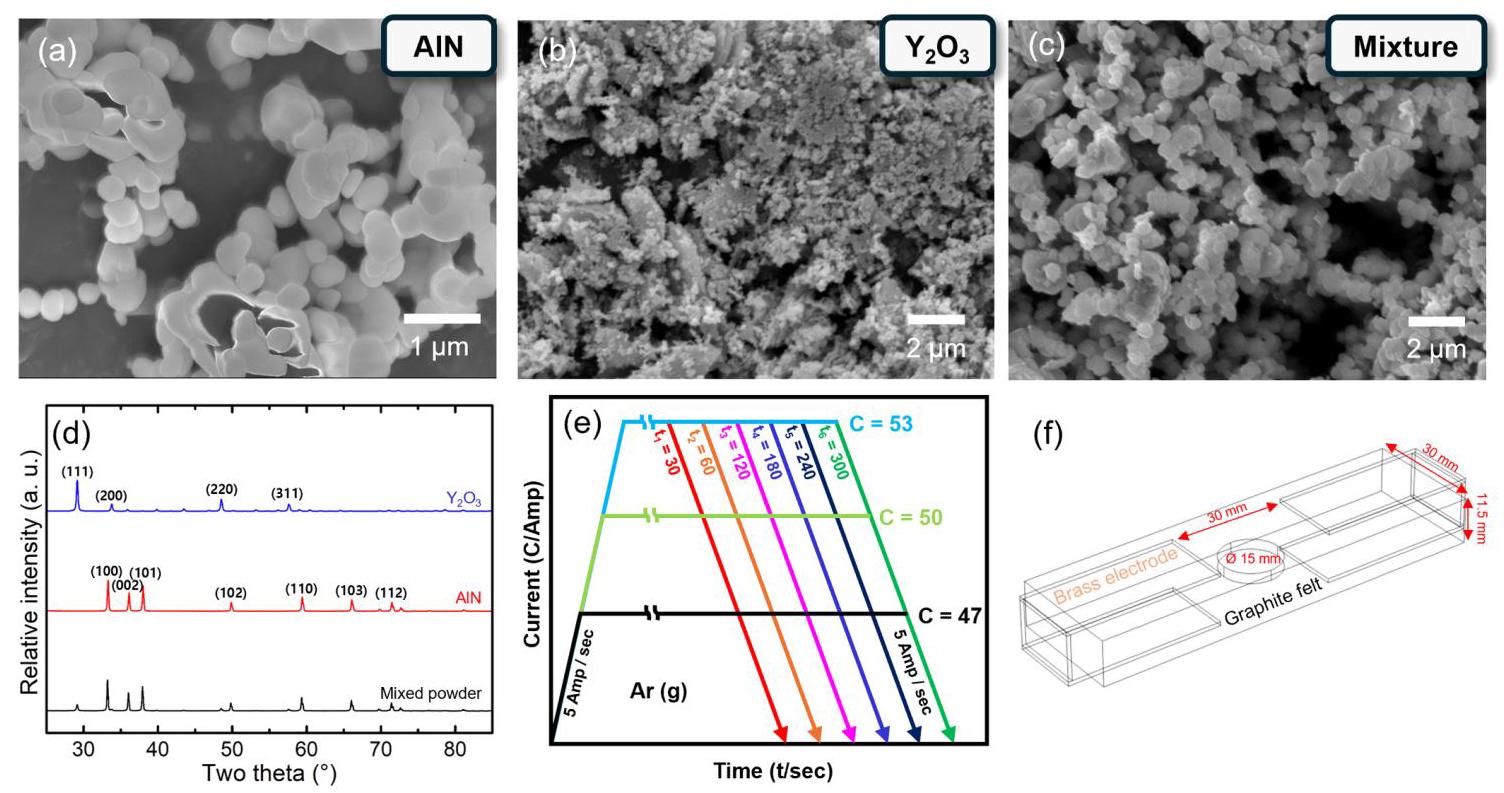

图1展示了实验所用的原始材料形貌和UHS过程的设置。AlN粉末呈球形,粒径约0.6μm,Y₂O₃为纳米级粉末。混合后的粉末经过充分球磨,XRD分析显示清晰的六方AlN和立方Y₂O₃衍射峰。UHS过程采用47A、50A和53A三种电流,保持时间30-300秒,样品置于石墨毡中心,电极间距30mm。

Minwook Kim a,1, Unseo Kim a,1, Seon-Gyu Kim b, Yunsang Kwak b, Sung-Soo Ryu c, Jaehun Cho a,*

图1展示了实验所用的原始材料形貌和UHS过程的设置。AlN粉末呈球形,粒径约0.6μm,Y₂O₃为纳米级粉末。混合后的粉末经过充分球磨,XRD分析显示清晰的六方AlN和立方Y₂O₃衍射峰。UHS过程采用47A、50A和53A三种电流,保持时间30-300秒,样品置于石墨毡中心,电极间距30mm。

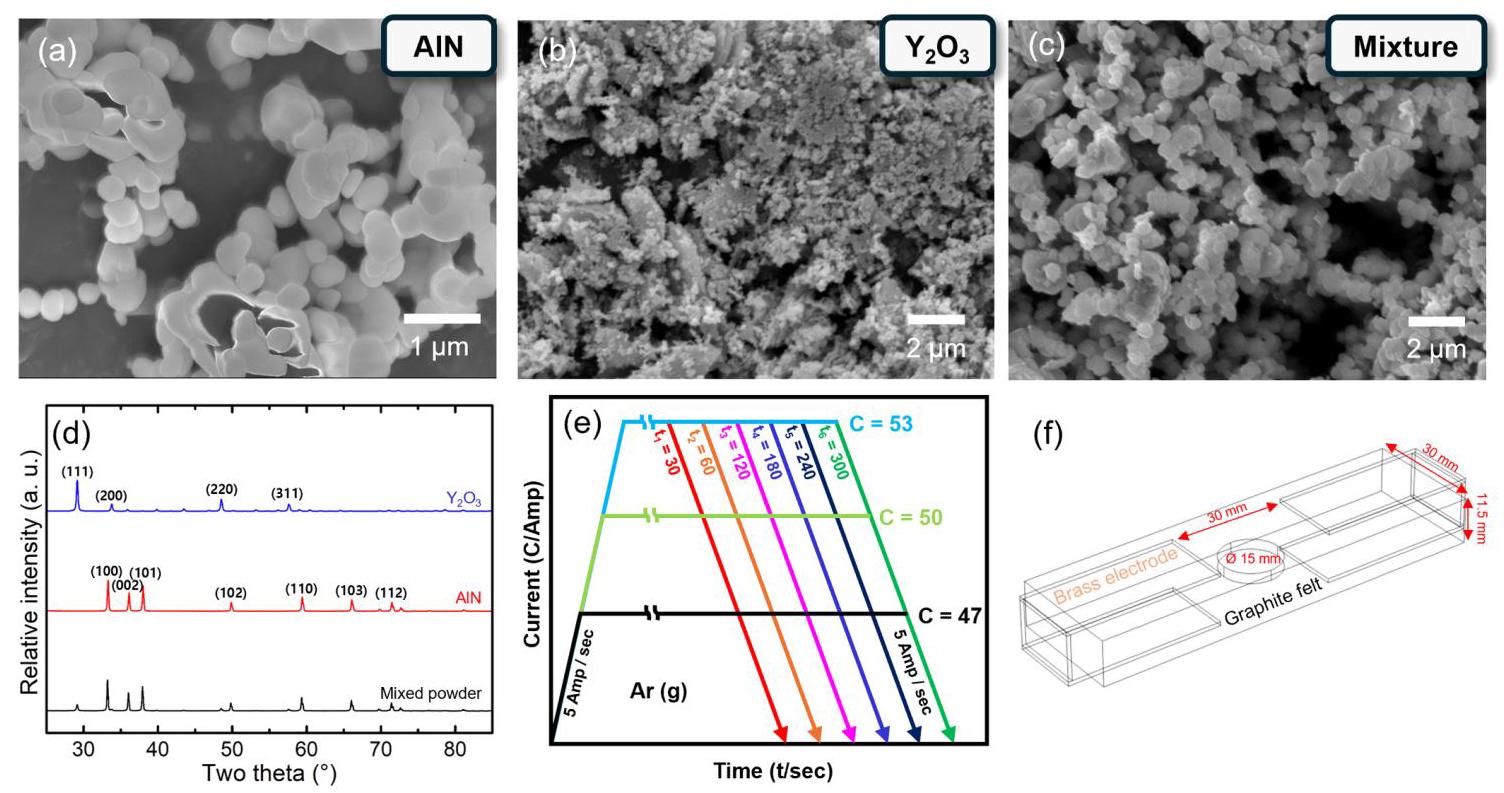

通过有限元法模拟了UHS过程中的温度分布。图2a展示了53A电流300秒条件下的热分布情况,石墨毡温度最高,样品温度次之,电极温度最低。FEM计算表明,47A、50A和53A电流下AlN样品的稳态温度分别为1807.5°C、1872.8°C和1935.6°C,这些温度足以实现AlN的有效致密化。电极温度远低于黄铜的熔点(930°C),与实际观察一致。

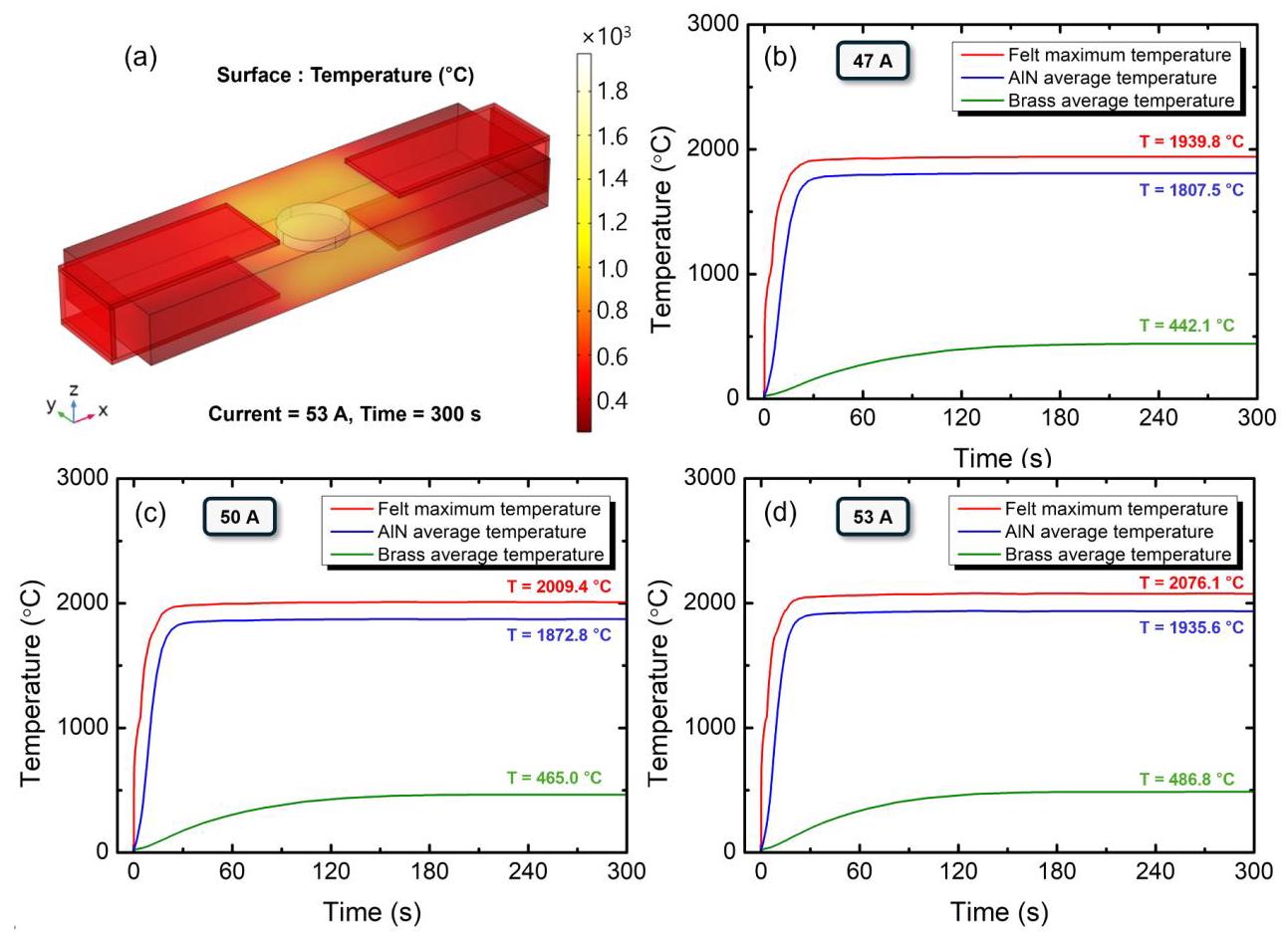

图3a显示了不同烧结条件下的相对密度变化。前60秒密度增加不明显,120秒后密度显著增加,较高电流导致更高的致密化速率。240秒后所有样品相对密度超过95%。53A电流300秒的样品密度下降,归因于高温下YAG和YAP等二次相的升华。XRD分析显示,随着烧结时间延长,二次相的相对强度先增加后减少,进一步证实了高温下二次相升华的现象。

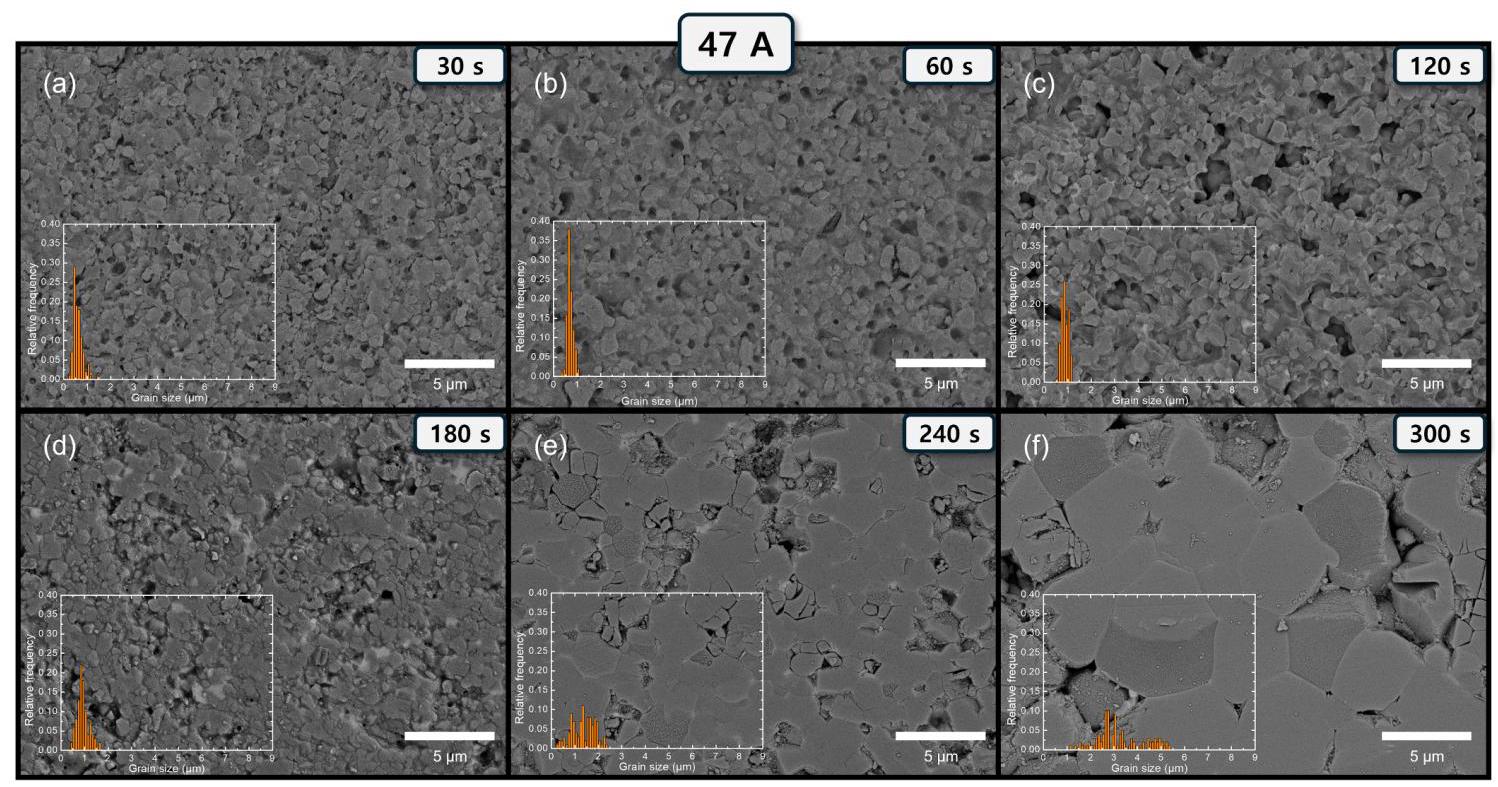

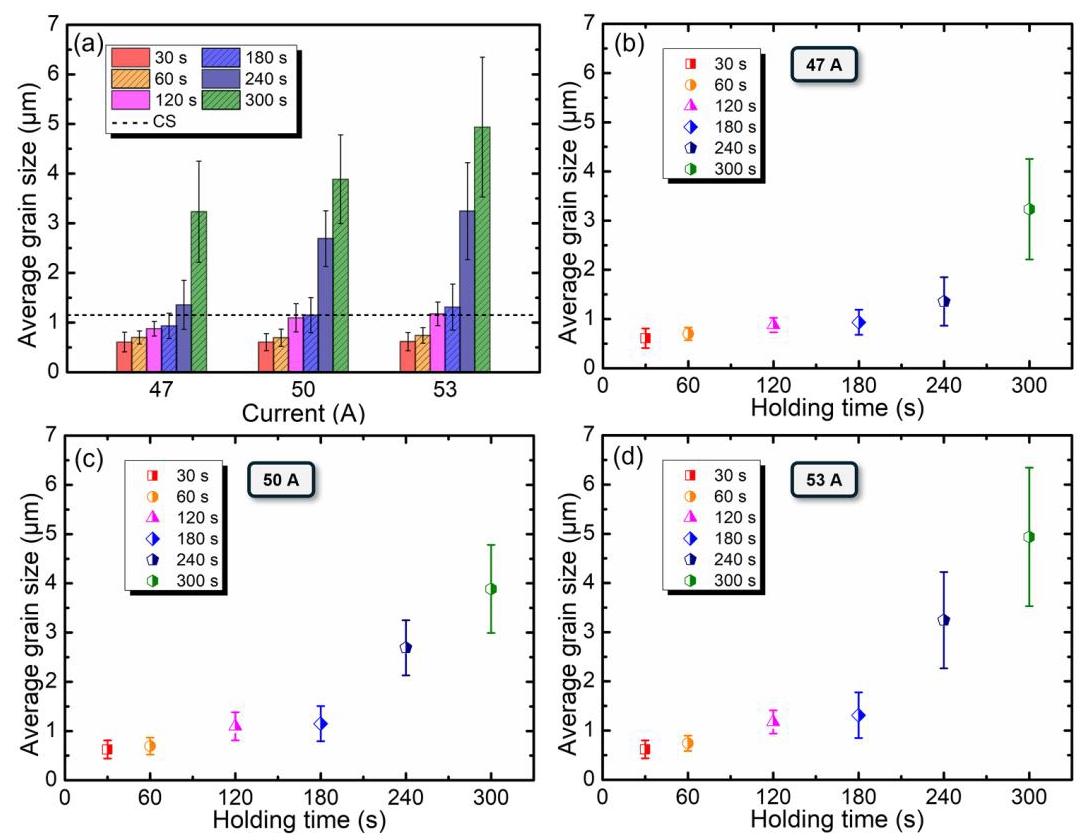

图4展示了47A电流下不同烧结时间的微观结构演变。30秒时,单个颗粒清晰可见,无明显致密化;60-120秒时,颗粒间形成颈部,晶粒生长有限;180秒时观察到显著致密化,微观结构显示更连续的晶粒网络,孔隙更少更小;240秒和300秒时出现严重晶粒生长,三叉晶界处有孤立孔隙。随着烧结时间延长,晶粒尺寸分布变得不那么尖锐,向更大尺寸移动并整体变宽。

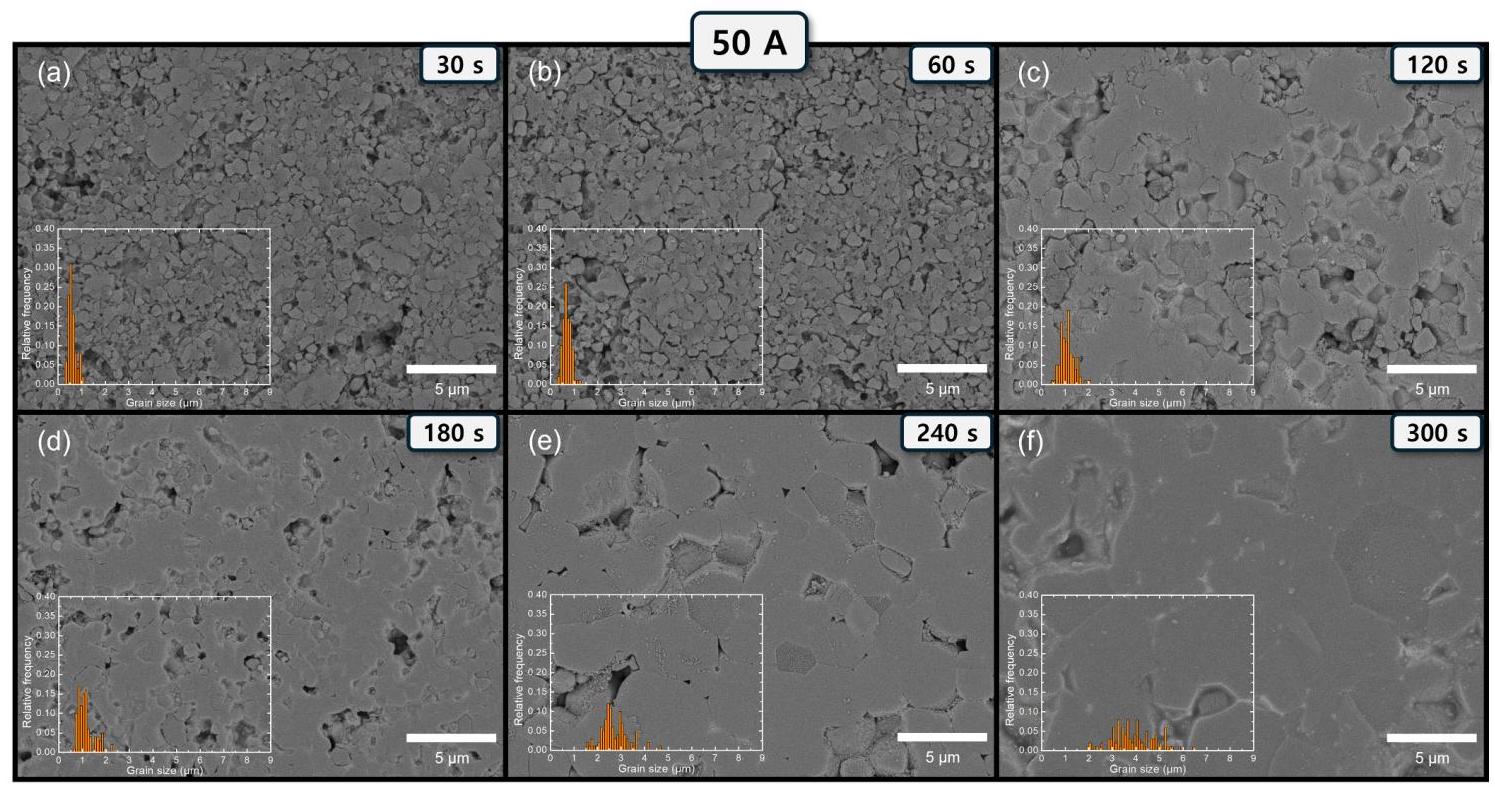

图5展示了50A电流下不同烧结时间的微观结构变化。与47A电流的情况类似,随着烧结时间延长,致密化程度提高,晶粒尺寸增大。120秒后平均晶粒尺寸超过1μm,继续生长至180秒的1.15μm,240秒的2.69μm和300秒的3.89μm。较高电流导致更快的晶粒生长,这与温度升高加速扩散过程有关。

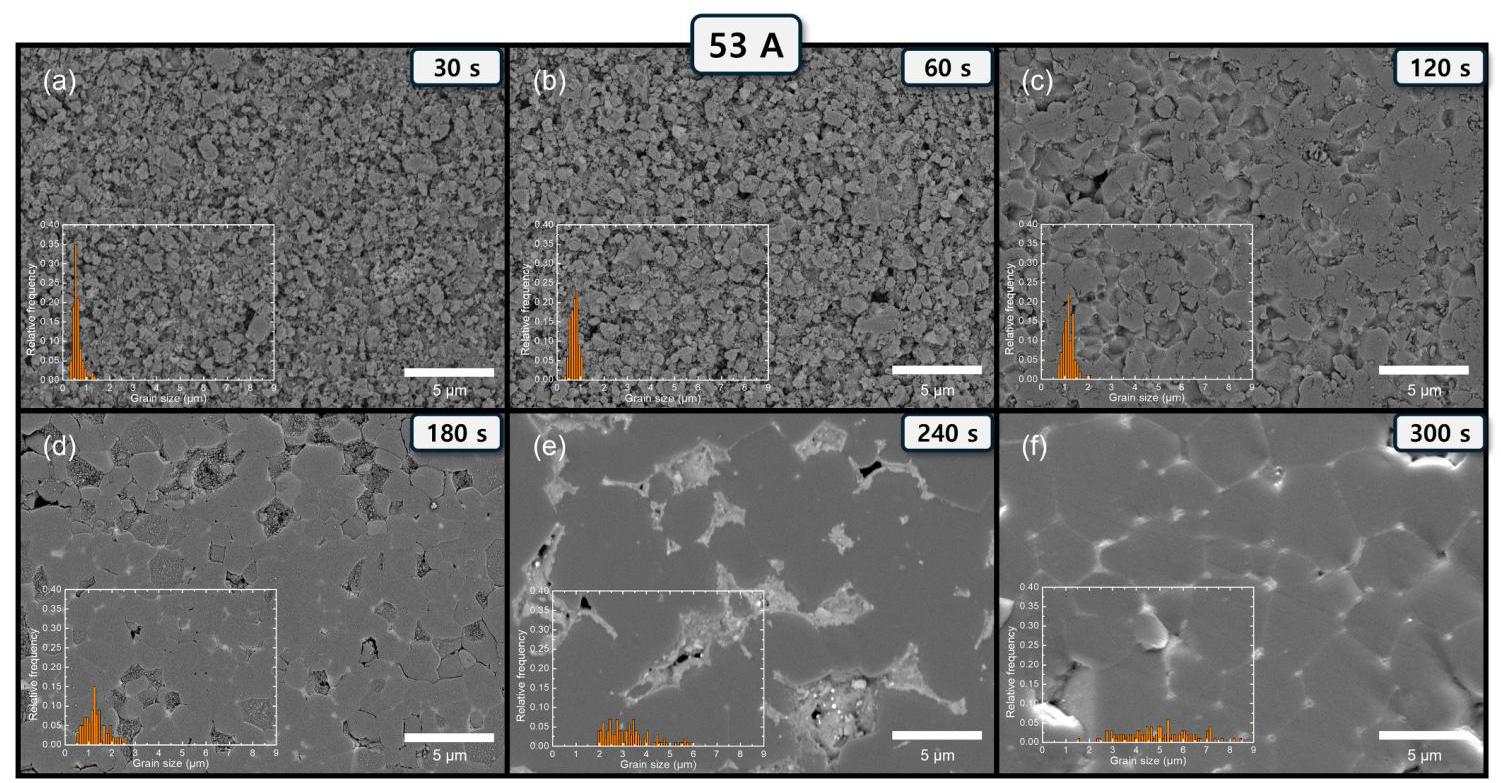

图6展示了53A电流下不同烧结时间的微观结构演变。最高电流条件下,晶粒生长最为显著。120秒时平均晶粒尺寸已超过1μm,继续增长至180秒的1.31μm,240秒的3.24μm和300秒的4.94μm。与47A和50A电流相比,53A电流下晶粒生长速率更高,表明温度对晶粒生长有显著影响。长时间高温烧结还导致三叉晶界处形成更大孔隙,这与二次相升华有关。

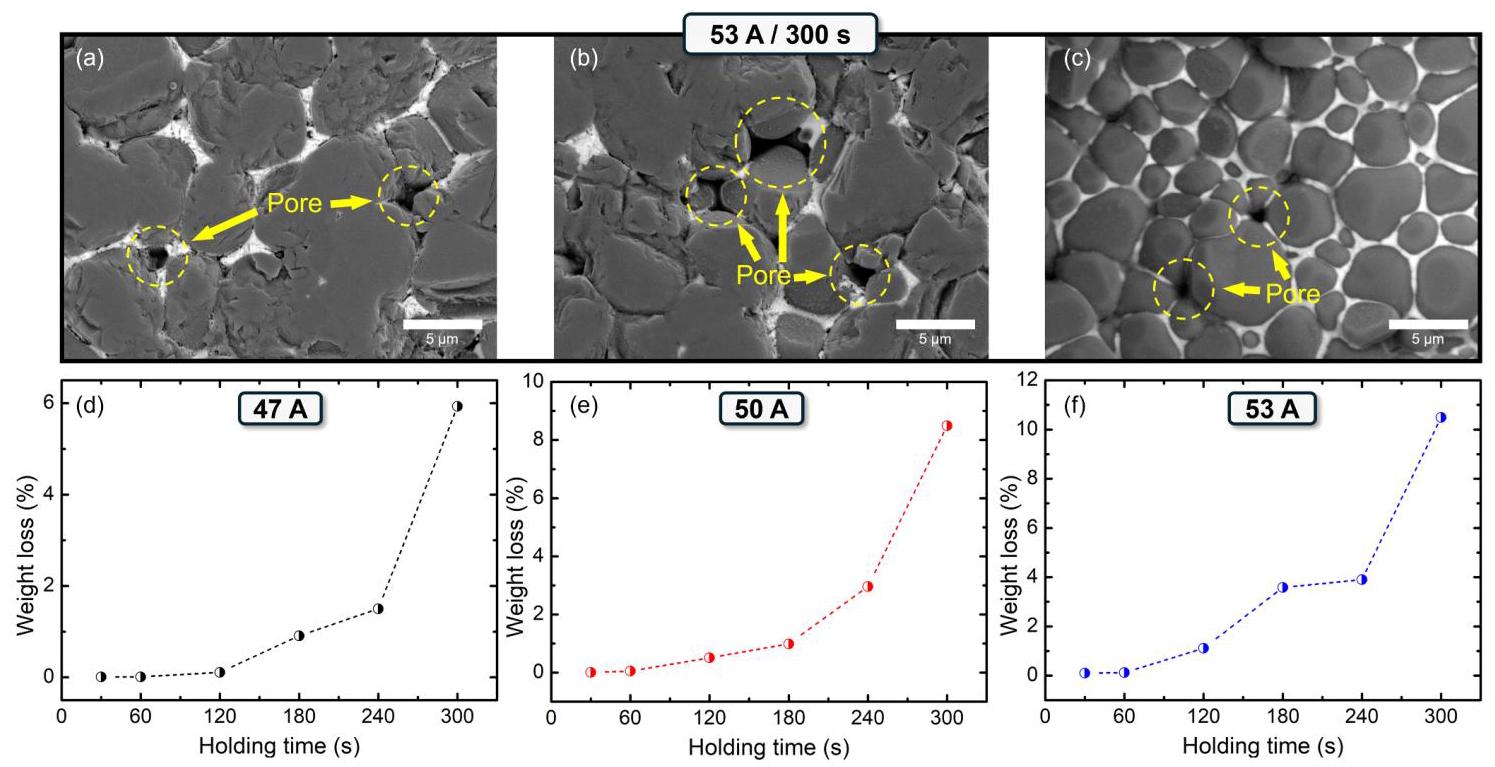

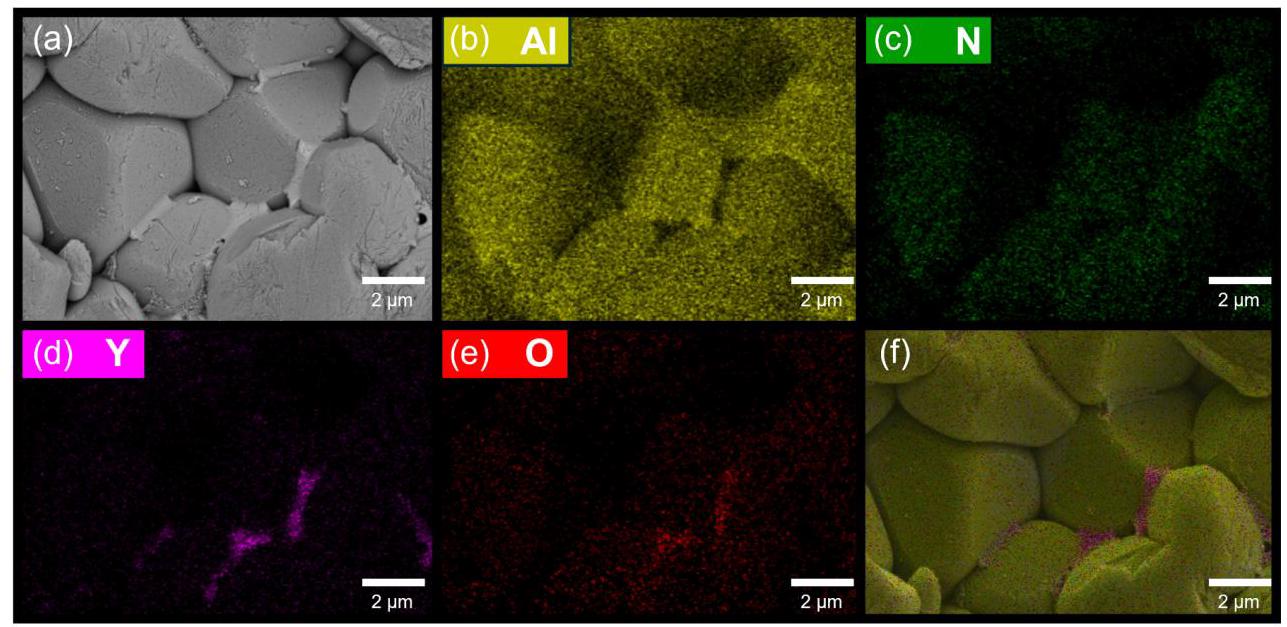

图7a-c展示了53A电流300秒烧结样品的背散射电子SEM图像,清晰显示了三叉晶界处存在孔隙,这些孔隙最初由二次相填充,因过度加热导致升华而留下。图7d-f的失重数据表明,较高电流和较长保持时间导致显著失重,53A电流300秒烧结样品失重超过10%,这支持了二次相在这些条件下发生升华的观点。

图8展示了通过ECD方法测量的100多个晶粒的平均晶粒尺寸。47A电流下,平均晶粒尺寸在180秒前保持在1μm以下,之后显著增加,240秒和300秒时分别达到1.36μm和3.23μm。50A电流下,120秒后平均晶粒尺寸超过1μm,继续增长至180秒的1.15μm,240秒的2.69μm和300秒的3.89μm。53A电流下,120秒时平均晶粒尺寸已超过1μm,增长至180秒的1.31μm,240秒的3.24μm和300秒的4.94μm。与传统烧结相比,UHS制备的AlN陶瓷在更短时间内获得了相似的晶粒尺寸。

图9证实了50A电流300秒烧结样品中晶界处二次相的存在。背散射电子图像中,AlN晶粒比晶界处的二次相稍暗。晶粒间的二次相由Y和O元素组成,证实了Al₂O₃-Y₂O₃二次相(包括YAM、YAG和YAP)的形成。这表明UHS技术即使在短时间内也能诱导足够高的温度,使Y₂O₃烧结助剂与Al₂O₃反应,通过液相烧结促进致密化。

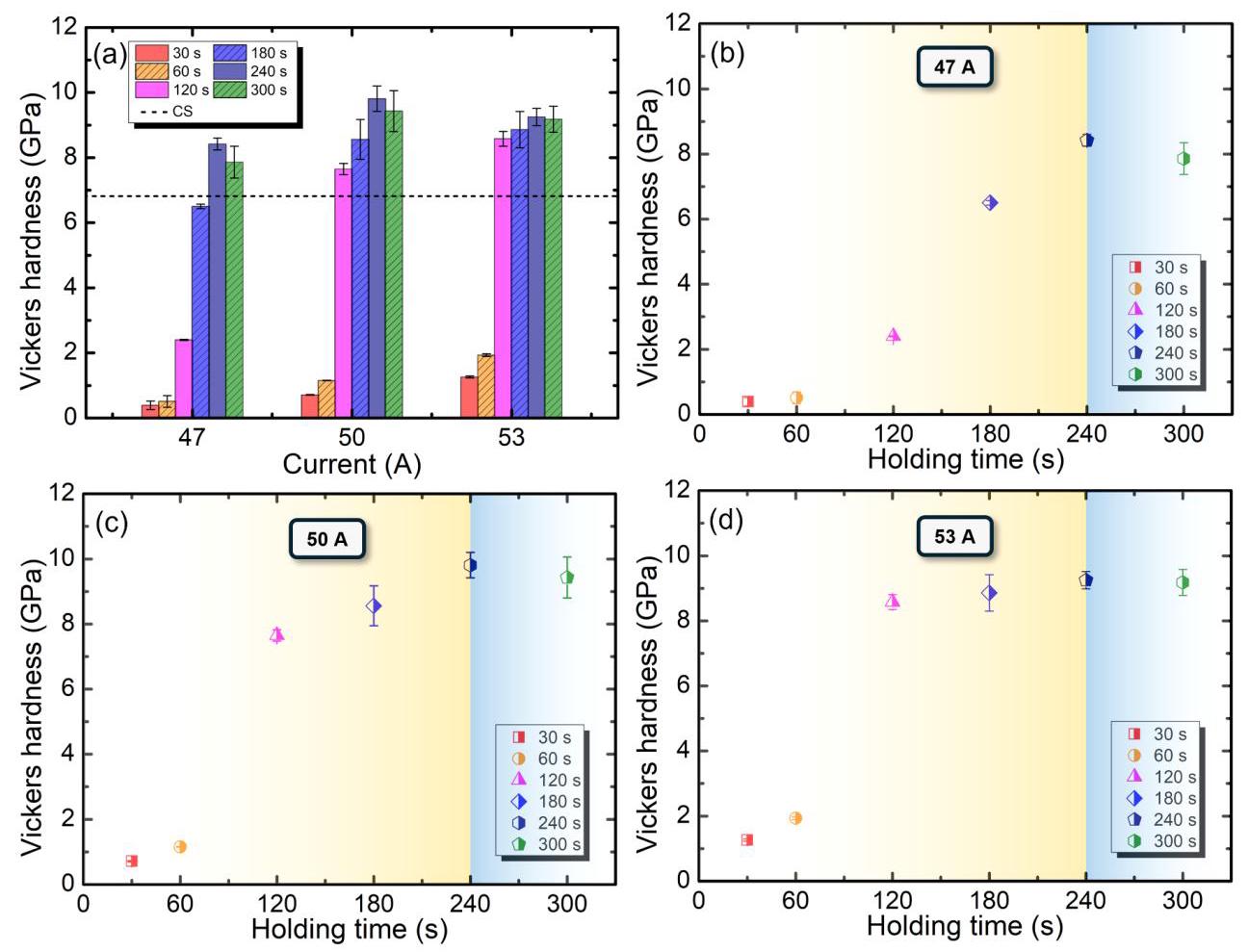

图10展示了不同烧结条件下AlN陶瓷的维氏硬度。无论施加电流大小,硬度在30-240秒间呈增加趋势,300秒时下降。60-120秒间观察到硬度显著增加。50A电流下,硬度从1.15±0.01GPa升至7.65±0.17GPa;53A电流下,从1.93±0.04GPa升至8.58±0.23GPa。传统烧结AlN陶瓷的维氏硬度为6.83±0.36GPa,与47A电流3分钟处理的UHS AlN样品相似。300秒时硬度下降归因于二次相升华形成的纳米孔隙和晶粒生长。

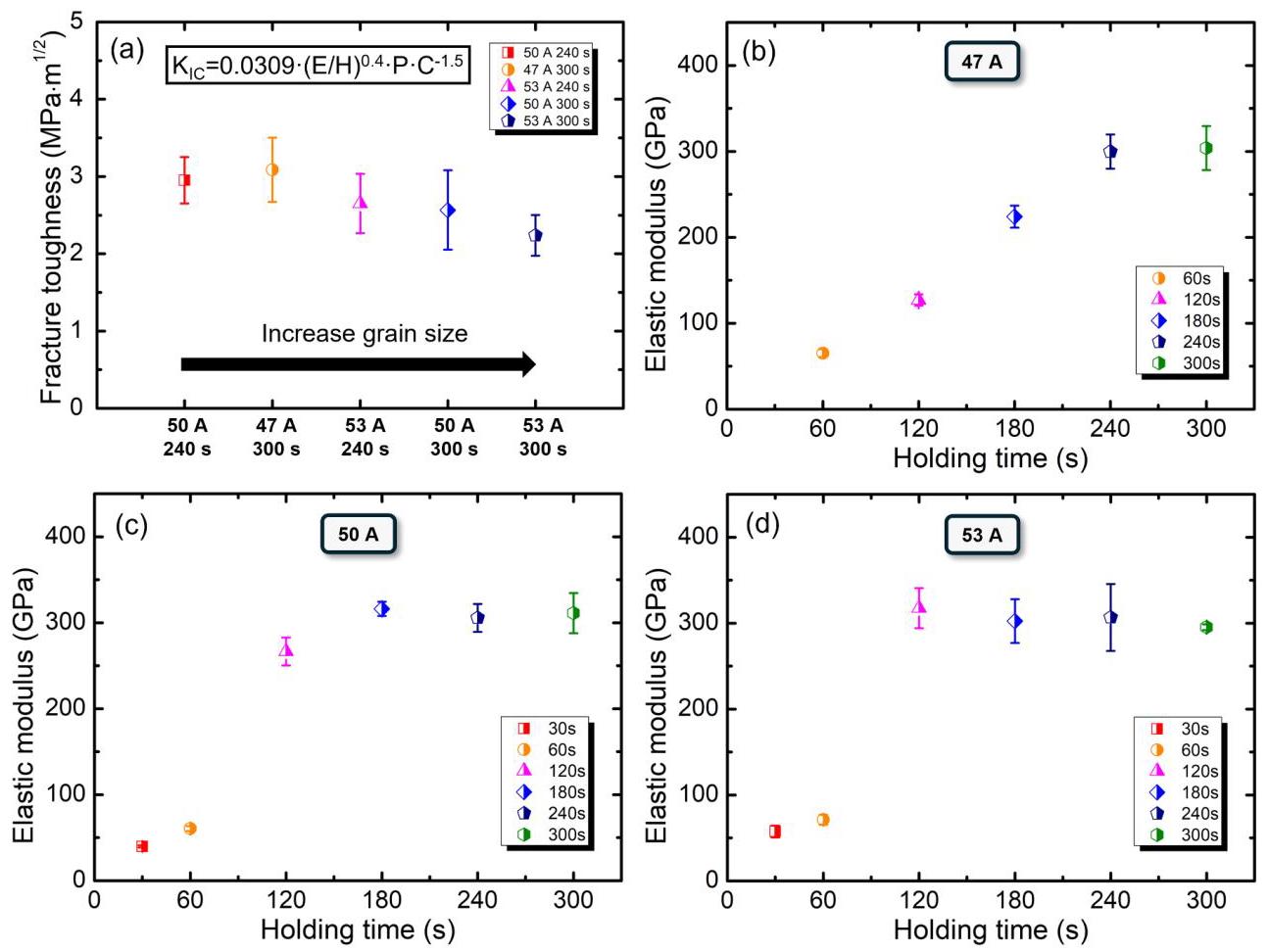

图11a显示了相对密度高于97%的样品的压痕断裂韧性。47A电流300秒制备的样品断裂韧性为3.09±0.42MPa·m¹/²,而53A电流300秒处理的样品为2.24±0.27MPa·m¹/²,表明较大晶粒与较低断裂韧性值相关。图11b-d显示了各样品的弹性模量,从卸载曲线的斜率确定。足够致密的样品中,弹性模量值接近AlN的理论值308.3GPa。传统烧结样品的弹性模量为255.8±7.6GPa,与47A电流3分钟处理的UHS样品(260.5±9.8GPa)相当。