Ultrafast pressure sintering: A one-step route to dense high-entropy carbide from precursors

超快速压力烧结:从前驱体一步法制备致密高熵碳化物

第一作者: Xiang-Yu Bai

通讯作者: Ping Shen (shenping@jlu.edu.cn)

所属机构: 吉林大学材料科学与工程学院,汽车材料教育部重点实验室

DOI: 10.1016/j.jeurceramsoc.2024.117095

PDF原文

期刊名称: Journal of the European Ceramic Society

发表年份: 2024

论文亮点

- 引入了一种新颖的超快速压力烧结(UPS)方法,实现了高熵碳化物陶瓷的一步合成和致密化。

- 与传统方法相比,UPS具有能耗低、处理简化、设备成本低和可扩展性强的显著优势。

研究背景

- 高熵碳化物陶瓷(HECs)具有高熔点、高硬度和化学稳定性等优异性能,在航空航天、燃气轮机和切削工具等领域有广阔应用前景。

- 传统制造方法如热压(HP)或火花等离子烧结(SPS)通常需要高温高压和复杂多步工艺,能耗高且可扩展性有限。

- 超快速高温烧结(UHS)技术虽能加速烧结过程,但缺乏压力应用,难以有效致密化某些耐火陶瓷材料。

研究方法

本研究采用超快速压力烧结(UPS)方法,具体步骤如下:

- 材料准备: 使用高纯度氧化物前驱体(Cr₂O₃、Nb₂O₅、Ta₂O₅、MoO₂、WO₃)和石墨粉,通过碳热还原反应合成 (Cr₀.₂Nb₀.₂Ta₀.₂Mo₀.₂W₀.₂)C₀.₈₅ HEC。

- 球磨和冷压: 前驱体粉末经三维高速摆动球磨机球磨60分钟,然后在400 MPa单轴压力下冷压成圆柱形生坯(直径8 mm,高度6 mm)。

- UPS装置: 自定义UPS炉,使用石墨毡作为加热元件,BN模具作为加压组件。石墨毡中心形成圆柱形空腔,产生集中焦耳热加热样品。

- 烧结过程: 在真空环境(约5 Pa)下,施加直流电加热石墨毡,升温速率150-300°C/min,加压速率10-15 MPa/min。优化参数为温度1800°C,压力60 MPa,保温时间3分钟。

- 表征技术: 使用XRD、SEM、TEM、EDS、DSC/TG等进行相组成、微观结构、元素分布和性能分析。

主要结论

- UPS方法成功在较低温度(1800°C)和短时间(3分钟)内一步合成和致密化了单相、均匀的 (Cr₀.₂Nb₀.₂Ta₀.₂Mo₀.₂W₀.₂)C₀.₈₃ 高熵碳化物,具有细晶微观结构。

- 压力应用时机对致密化至关重要:在碳热还原反应期间施加压力可获得最高相对密度(99%)和最佳形状完整性。

- UPS相比传统方法(如SPS和HP)能耗更低、处理时间更短、设备更简单,为高熵陶瓷的规模化生产提供了新途径。

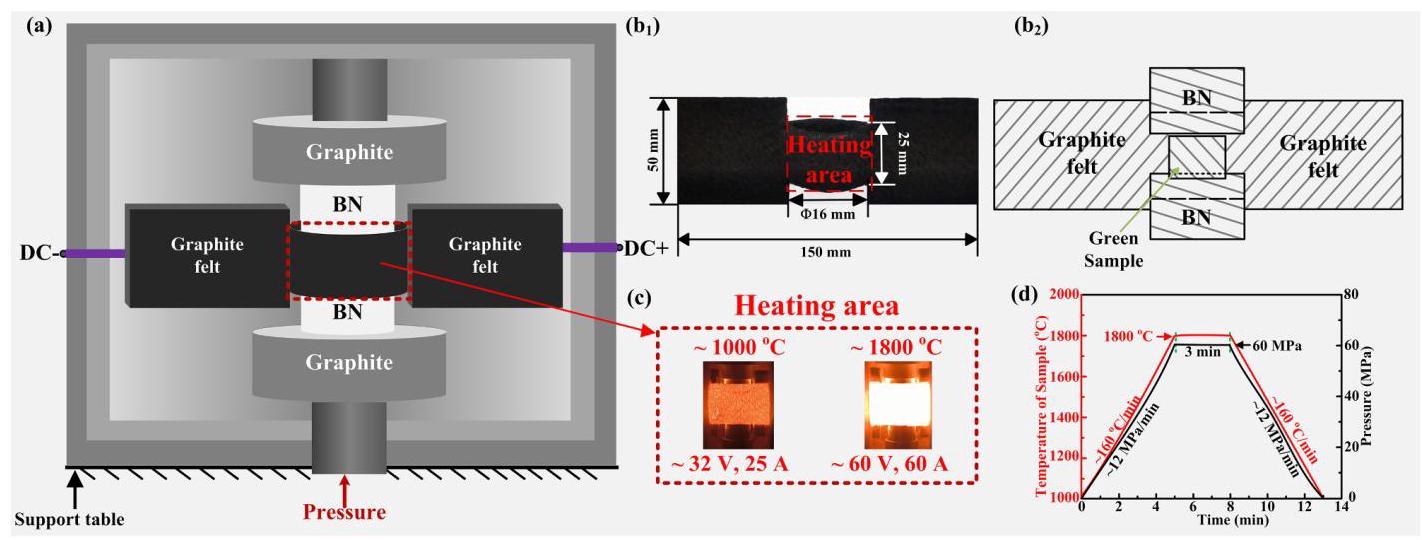

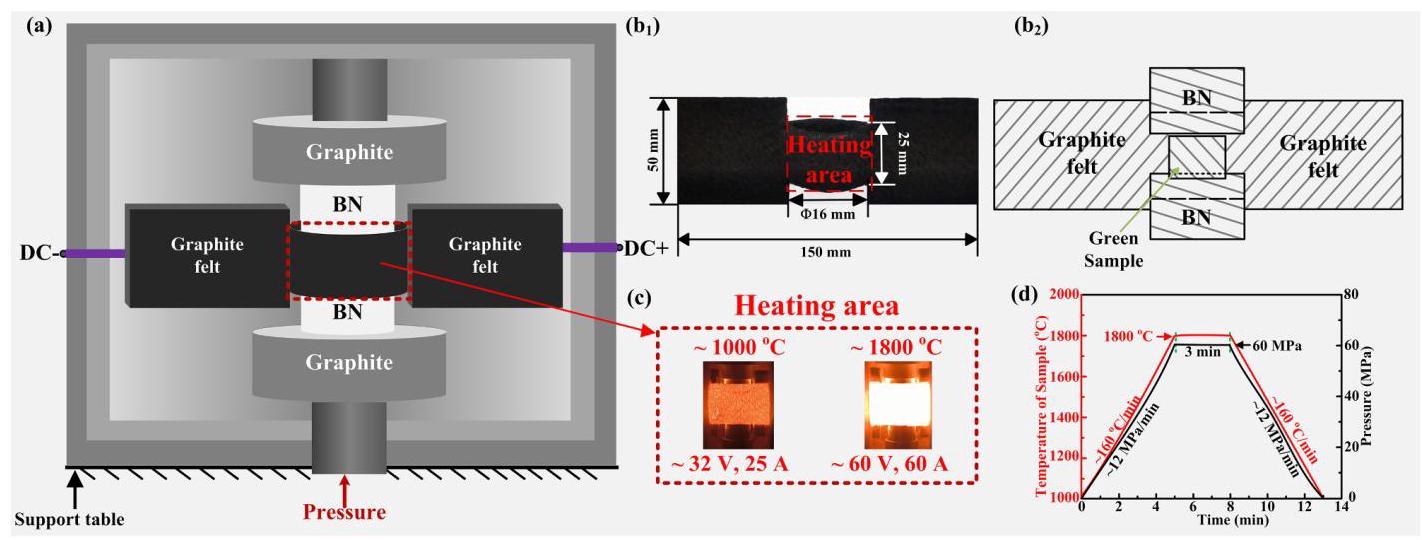

Fig. 1: UPS装置和烧结过程

图1: (a) 自定义超快速压力烧结(UPS)装置示意图; (b₁) 石墨毡的结构和尺寸; (b₂) 石墨毡、BN模具和样品的相对位置; (c) 烧结过程实时图像; (d) 典型温度和压力曲线。

分析结果: UPS装置通过石墨毡产生焦耳热,结合精确控制的压力,实现快速加热和致密化。实时图像显示烧结过程高效,温度和压力曲线表明在1800°C和60 MPa下保温3分钟可实现优化烧结。

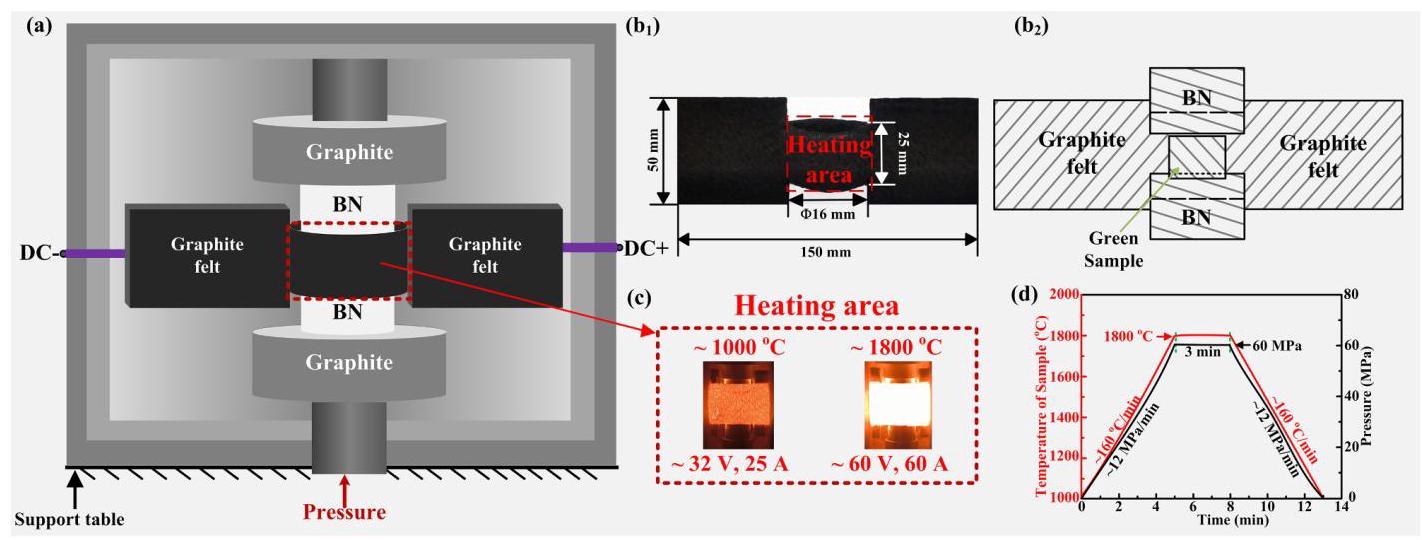

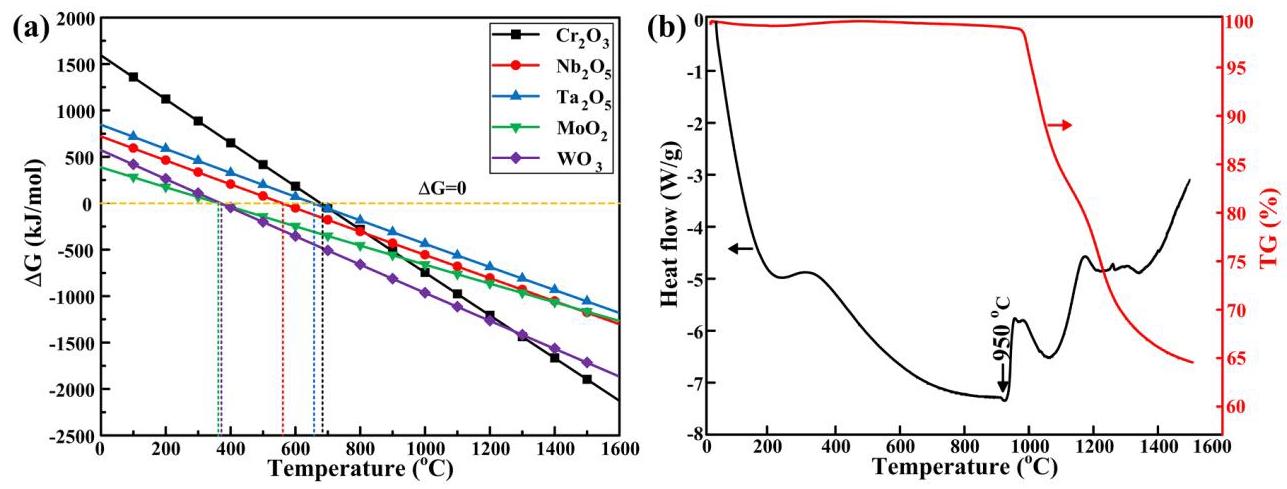

Fig. 2: 热力学分析和DSC/TG曲线

图2: (a) 五种氧化物碳热还原反应的吉布斯自由能变化(ΔG)与温度的关系(真空5 Pa); (b) 生坯在Ar气氛中以30°C/min加热速率下的DSC和TG曲线。

分析结果: 热力学计算显示ΔG随温度升高而降低,表明反应在高温下热力学更有利。DSC/TG曲线在950°C出现放热峰和重量损失,表明碳热还原反应开始,伴随一氧化碳气体释放。

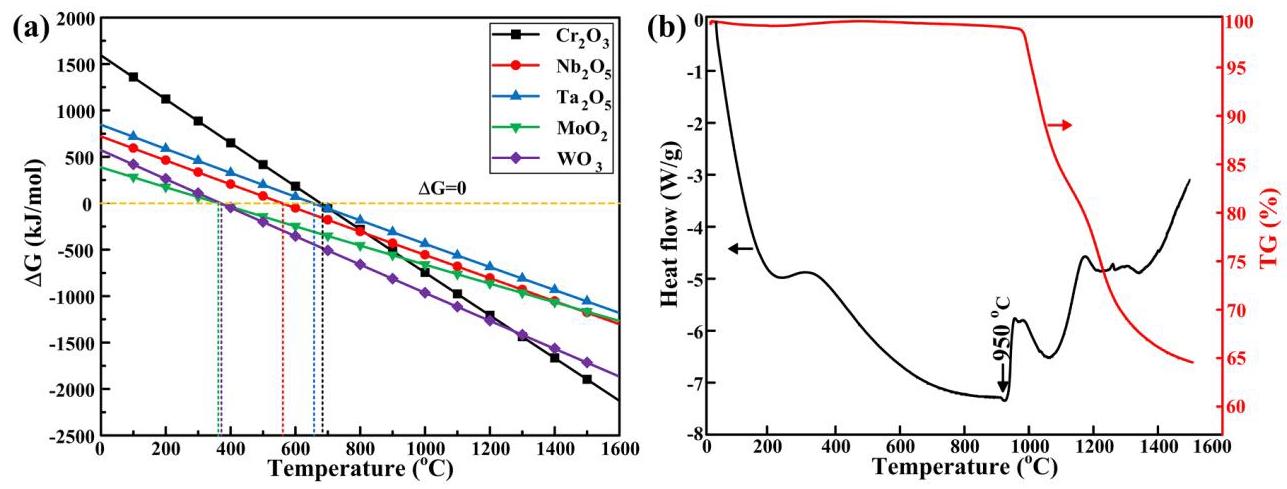

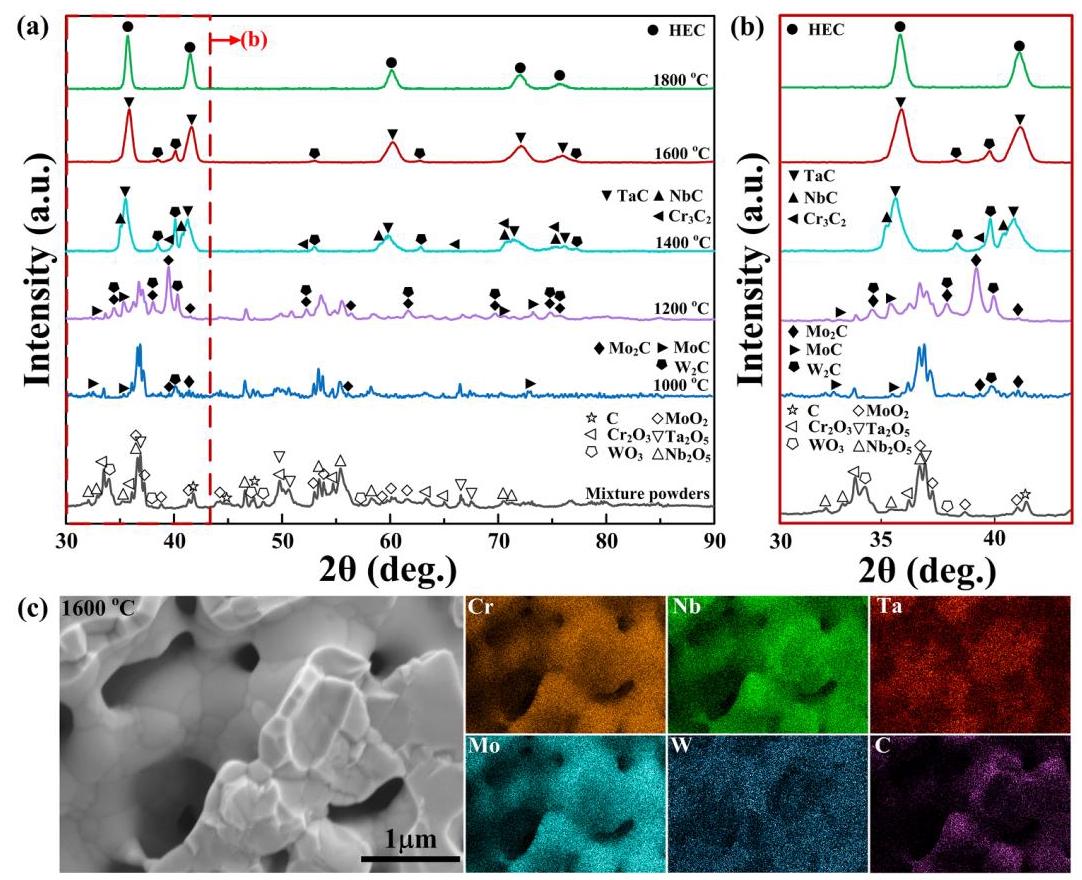

Fig. 3: XRD图谱和元素映射

图3: (a, b) 不同烧结温度下保温3分钟和60 MPa的样品XRD图谱; (c) UPS制备样品(1600°C/60 MPa/3分钟)断裂面的SEM图像和元素映射。

分析结果: XRD图谱显示从1000-1200°C形成Mo₂C、MoC和W₂C,1400°C时氧化物峰消失,出现TaC、NbC和Cr₃C₂峰,表明碳热还原完成。1600°C时形成单相FCC结构高熵碳化物。元素映射显示Cr、Mo和Nb先于W形成固溶体,扩散速率顺序为Cr > Mo > Nb > W > Ta。

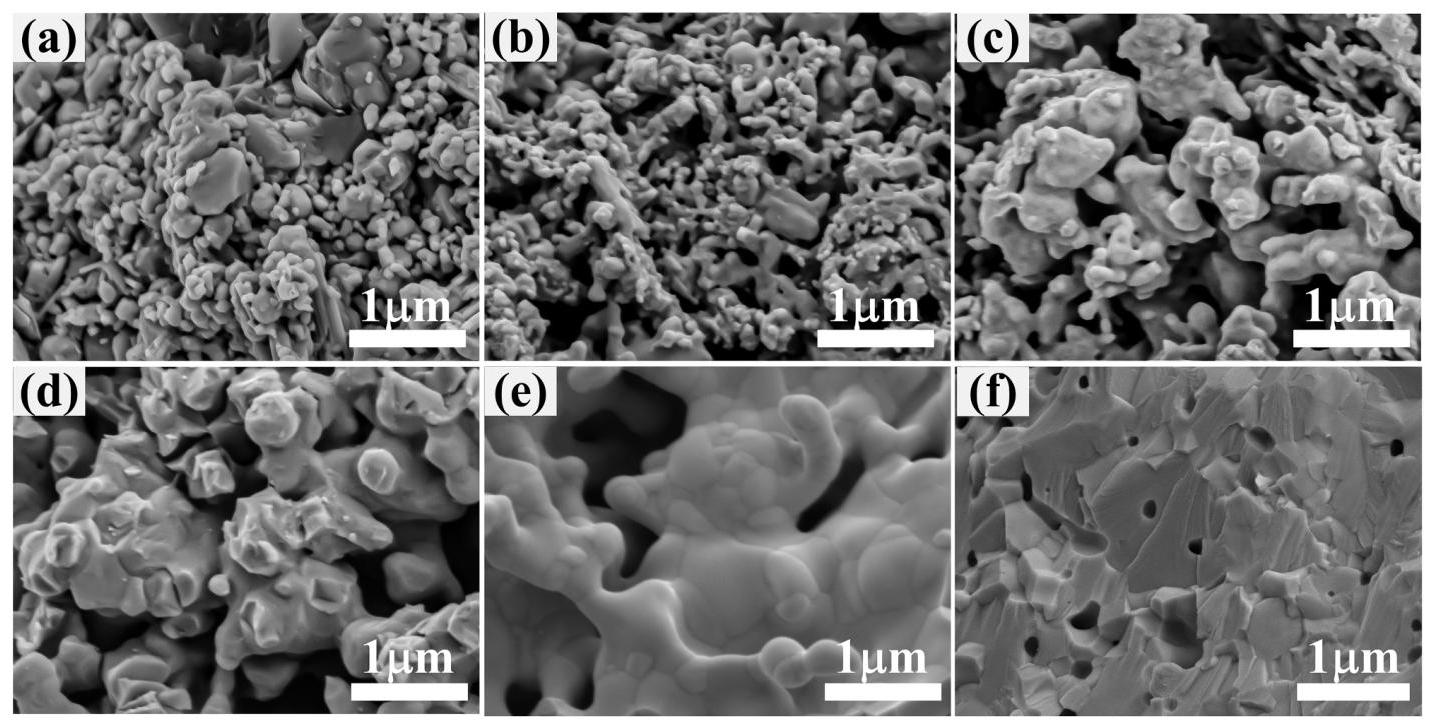

Fig. 4: 不同温度下的SEM图像

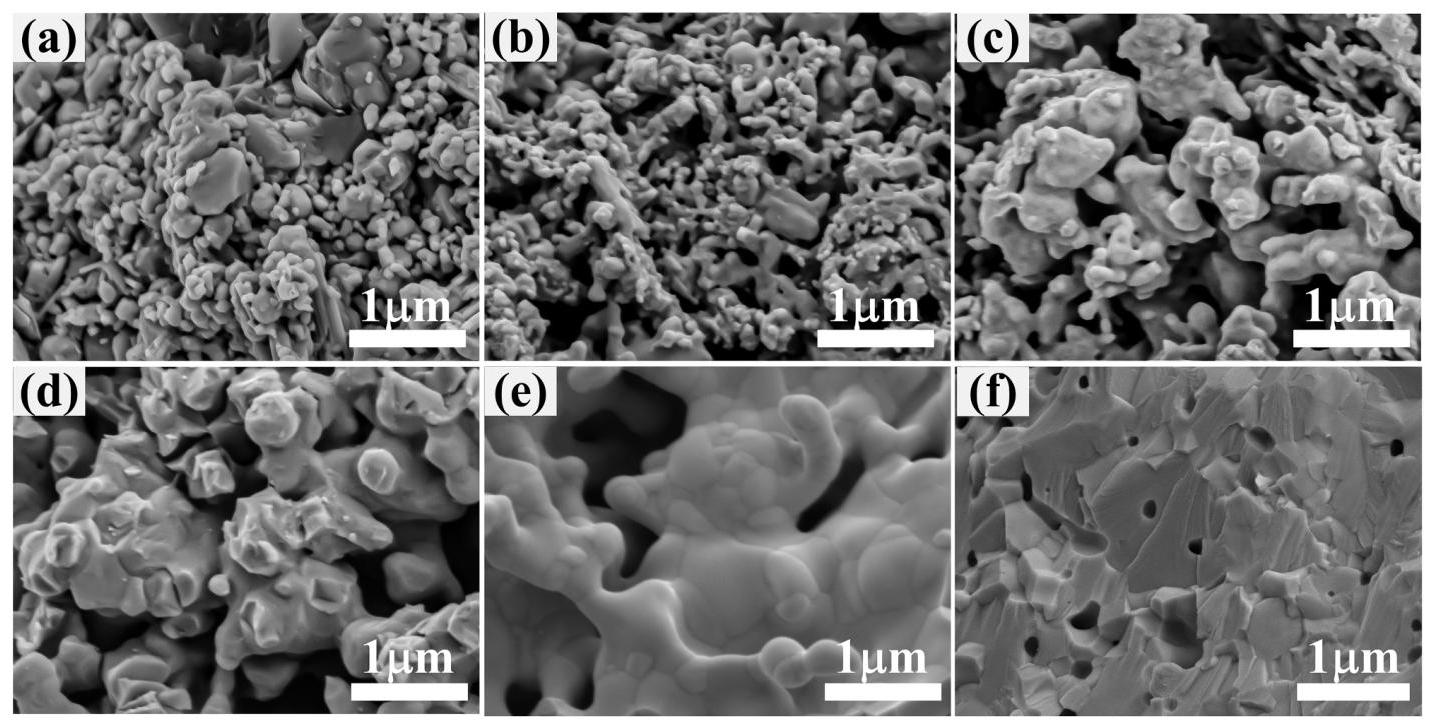

图4: 不同UPS条件下样品断裂面的SEM图像: (a) 原始生坯; (b) 1000°C/60 MPa/3分钟; (c) 1200°C/60 MPa/3分钟; (d) 1400°C/60 MPa/3分钟; (e) 1600°C/60 MPa/3分钟; (f) 1800°C/60 MPa/3分钟。

分析结果: 微观结构演变显示从1000°C的松散粉末到1800°C的致密结构。1200°C出现颈形成和局部团聚,1400°C粒子结合增加并出现 faceted 晶粒,1600°C晶粒生长形成连续网络,1800°C孔隙减少、晶间结合增强,断裂模式转变为穿晶断裂。

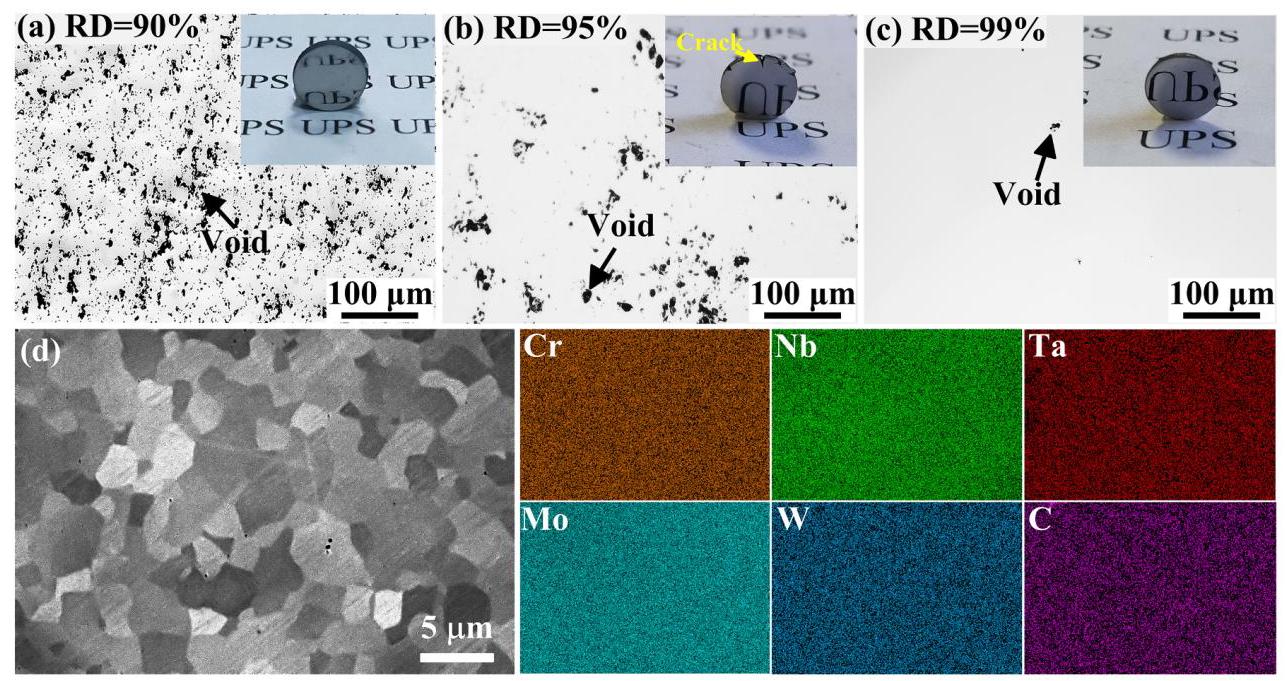

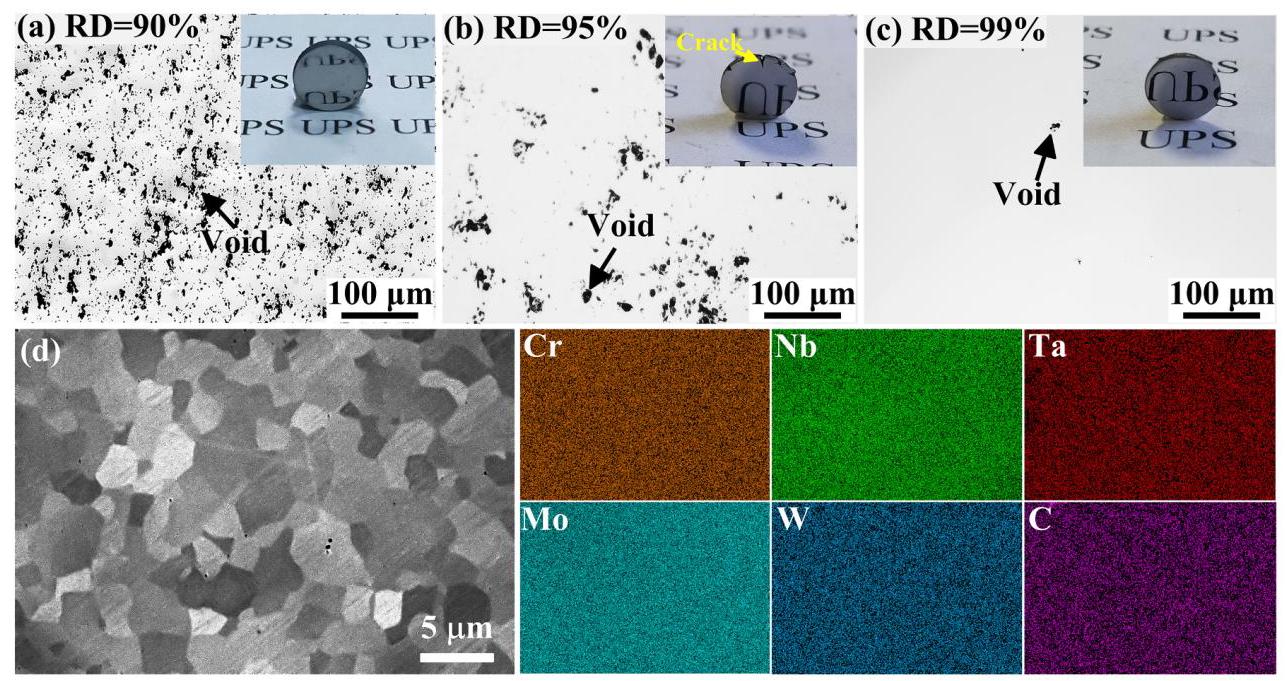

Fig. 5: 压力应用时机的影响

图5: 三种不同压力应用时机下样品(1800°C/60 MPa/3分钟)的表面孔 morphologies 和宏观图像: (a) 碳热还原反应后施加压力(~1400°C); (b) 碳热还原反应前施加压力(~800°C); (c) 碳热还原反应期间施加压力(~1000°C); (d) (c)样品的SEM图像和元素映射(RD表示相对密度)。

分析结果: 压力应用时机显著影响致密化。反应后施加压力密度较低,反应前施加压力导致边缘开裂,反应期间施加压力获得最高相对密度(99%)和最佳形状完整性。元素映射显示均匀分布,平均晶粒尺寸约2.5 μm。

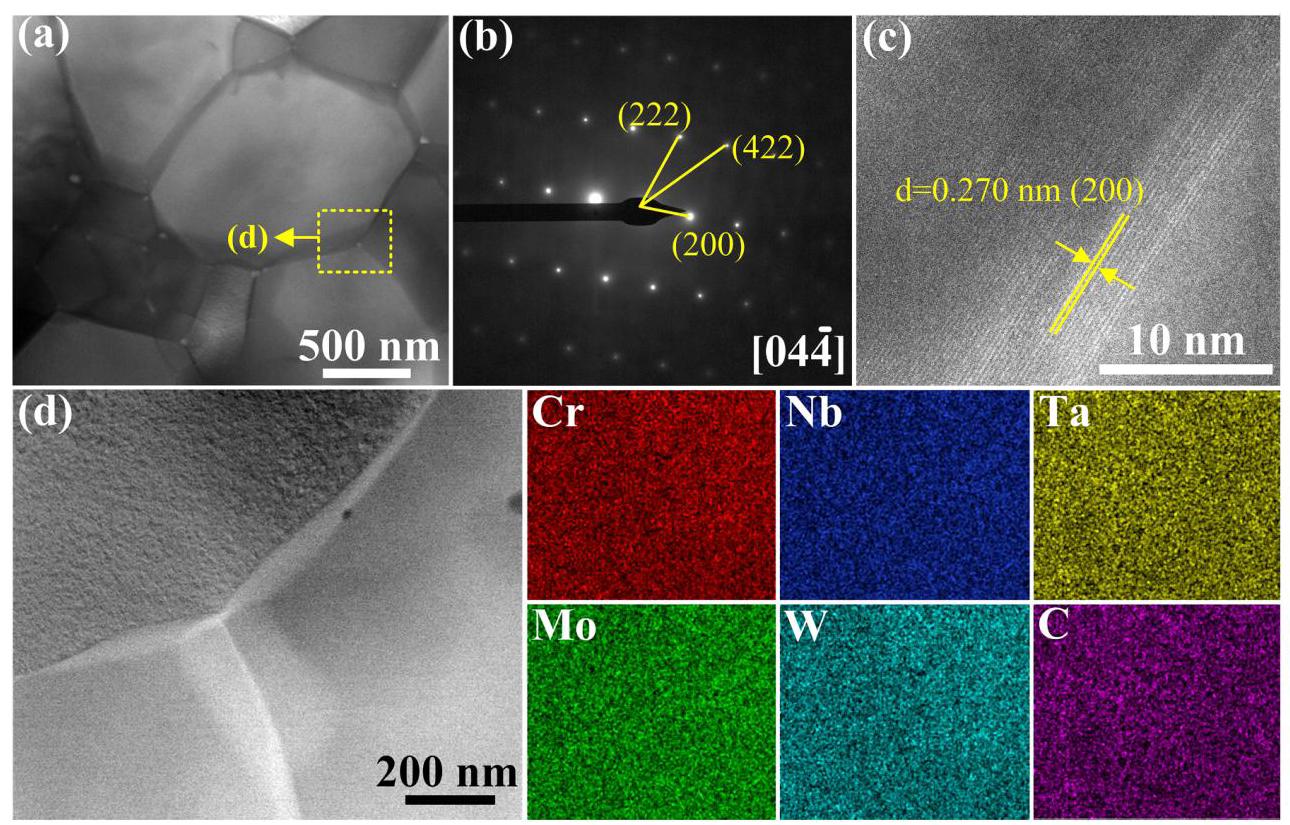

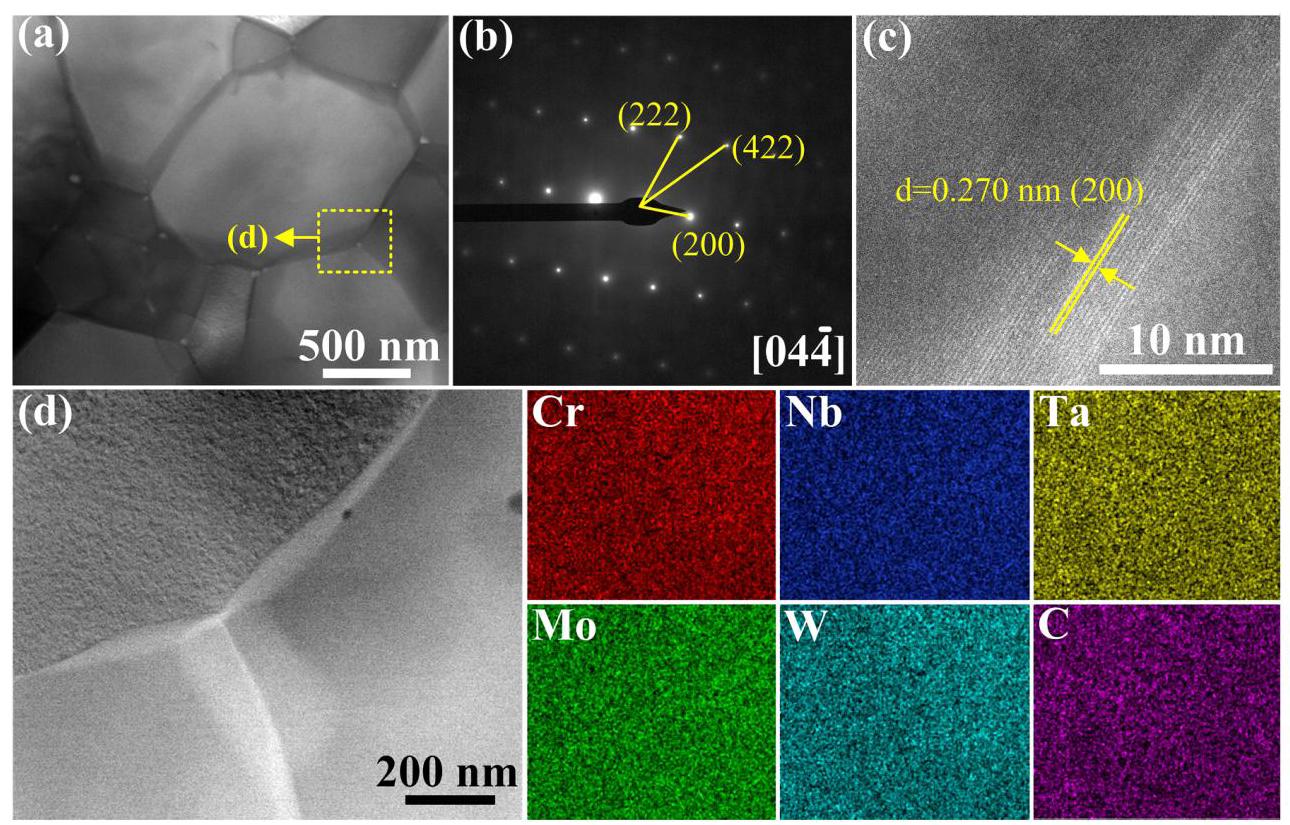

Fig. 6: TEM分析和元素分布

图6: 通过UPS在1800°C/60 MPa/3分钟处理的致密HEC样品: (a) 明场TEM图像; (b) 选区电子衍射图案; (c) 高分辨率TEM图像; (d) 三 junction 微观结构和元素映射。

分析结果: TEM分析显示晶粒紧密结合,SAED和HRTEM确认单相FCC岩盐结构。元素映射在纳米尺度显示Cr、Nb、Ta、Mo和W均匀分布,无显著偏析或团聚,证实成功制备了成分均匀的致密细晶高熵碳化物。

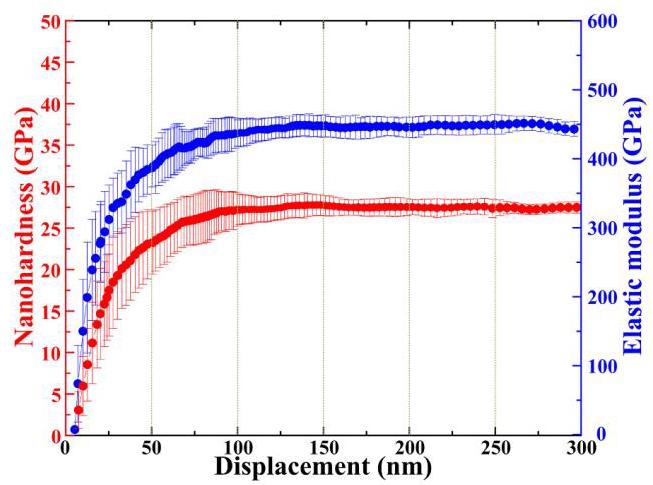

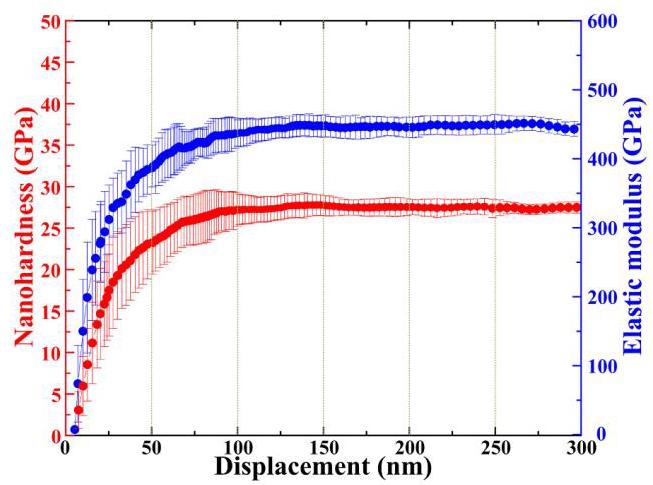

Fig. 7: 纳米硬度和弹性模量曲线

图7: UPS制备的致密样品的纳米硬度和弹性模-位移曲线。

分析结果: 由于压痕尺寸效应,纳米硬度和模量在深度低于50 nm时急剧增加,在100-300 nm深度稳定。致密样品的纳米硬度为27.4 GPa,弹性模量为453 GPa,性能优异,归因于细晶粒和快速加热冷却速率诱导的 beneficial 残余应力。