图1: UPS设备结构和烧结曲线

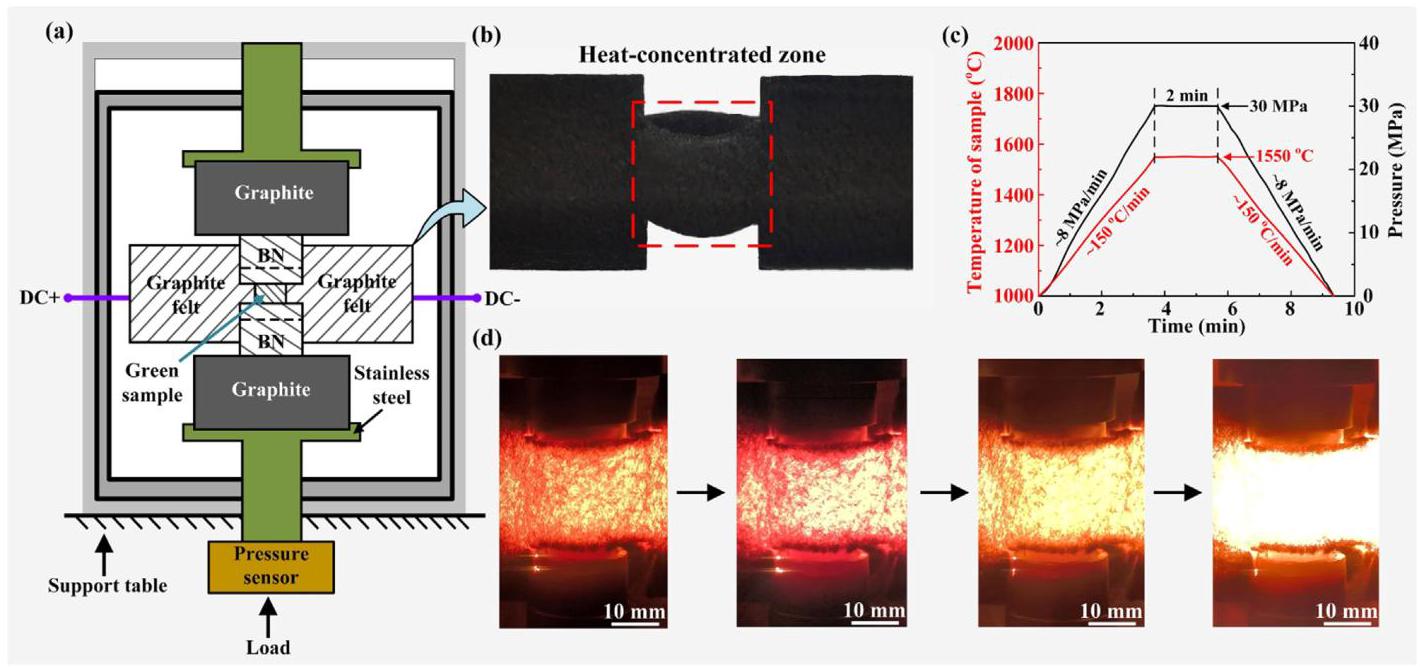

图1. (a) 超快压力烧结(UPS)设备截面示意图,(b) 石墨毡结构,(c) 典型烧结和压力曲线,(d) UPS过程中拍摄的典型照片。

分析结果

UPS设备通过直接焦耳加热实现快速升温,石墨毡的特殊结构形成了集中的焦耳加热区域。典型烧结曲线显示加热速率可达150°C/min,在1550°C下保持不到2分钟,同时施加30MPa压力。这种设计确保了样品在组装体中心位置均匀受热,实现了快速且均匀的烧结过程。

第一作者: Yu Sun

通讯作者: Rui-Fen Guo, Ping Shen

吉林大学

使用商业B4C粉末(95%纯度,主要杂质为C和B2O3,D50=1.5μm)和TiSi2粉末(95%纯度,主要杂质为游离Si,D50=2μm)作为原料。通过球磨在WC-Co罐中按设计比例(B4C-0/6/12/18 vol% TiSi2)均匀混合。

在400MPa单轴压力下制备尺寸为φ10mm×3mm的圆柱形坯体。将石墨毡切割成特定形状,中心形成凹陷区域(32mm×25mm×5mm),然后分割形成开放的柱状空间(直径~20mm,长度25mm)。

将B4C坯体置于下部BN块中心,上下BN块(直径20mm)插入石墨毡中心孔并被紧密包裹。将炉内抽真空至5Pa后,通过石墨毡通直流电,并按预定程序对样品施加压力。达到所需温度和压力后保持0-2分钟,随后降低电流冷却样品并减小压力。

使用X射线衍射仪(XRD)分析样品化学成分和相结构。通过阿基米德法测量实际密度,计算相对密度。使用场发射扫描电子显微镜(FESEM)和透射电子显微镜(TEM)进行微观结构分析。使用纳米压痕仪和维氏硬度计测量力学性能,并通过Anstis方程计算断裂韧性。

图1. (a) 超快压力烧结(UPS)设备截面示意图,(b) 石墨毡结构,(c) 典型烧结和压力曲线,(d) UPS过程中拍摄的典型照片。

UPS设备通过直接焦耳加热实现快速升温,石墨毡的特殊结构形成了集中的焦耳加热区域。典型烧结曲线显示加热速率可达150°C/min,在1550°C下保持不到2分钟,同时施加30MPa压力。这种设计确保了样品在组装体中心位置均匀受热,实现了快速且均匀的烧结过程。

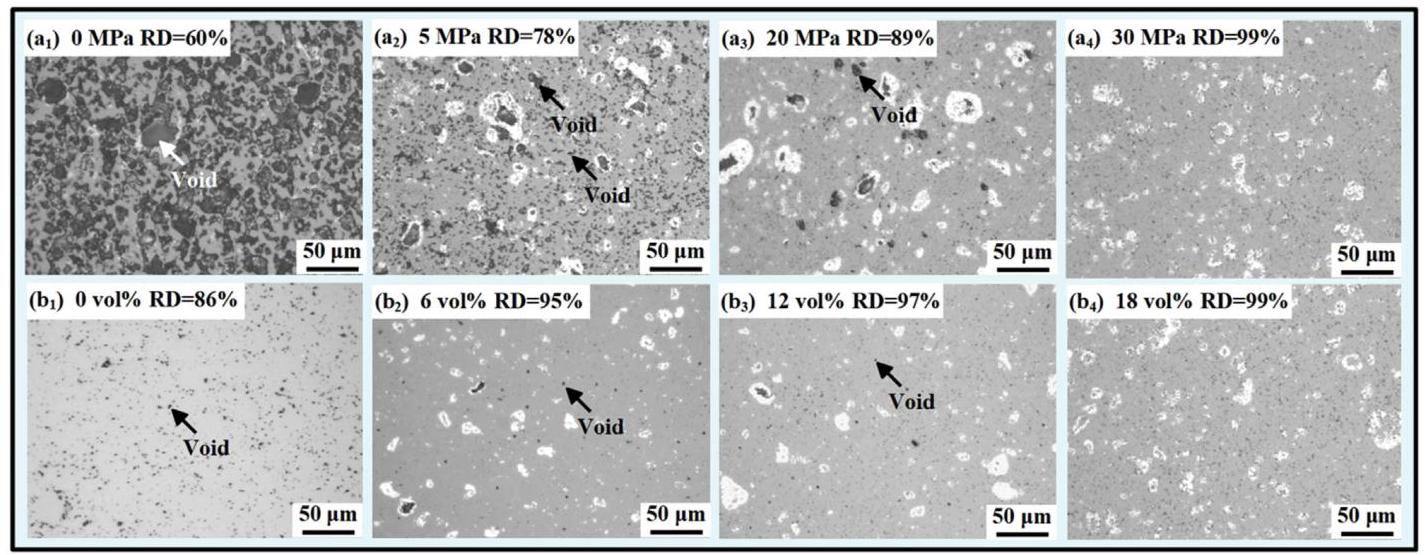

图2. 不同施加压力下(a1-a4)和不同TiSi2含量下(b1-b4)烧结样品抛光表面的光学显微图(1550°C, 2分钟; 第二相呈白色或灰色,孔隙较暗; RD表示相对密度)。

随着施加压力的增加,B4C坯体的相对密度显著提高。在1550°C和30MPa压力下,样品的相对密度接近100%。随着TiSi2含量的增加,相对密度也相应提高。当TiSi2含量达到18vol%时,样品几乎完全致密化。这表明压力和TiSi2添加对促进B4C致密化都具有重要作用。

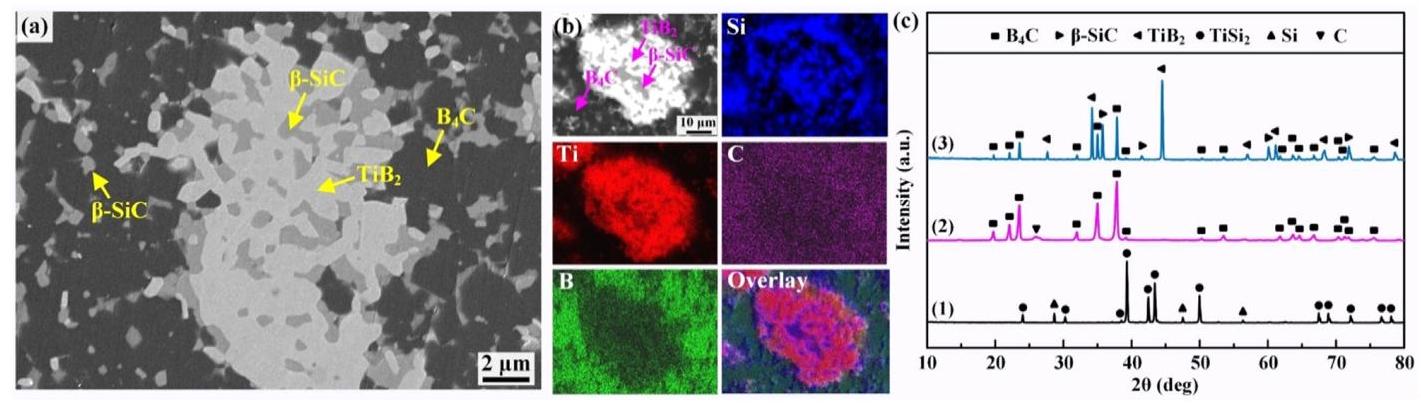

图3. (a) 烧结样品的FESEM图像,(b) BSE模式下的FESEM图像和相应元素分布图,(c) (1) TiSi2粉末,(2) B4C粉末,和(3) 烧结样品(1550°C, 18vol% TiSi2, 30MPa, 2分钟)的XRD图谱。

SEM和XRD分析表明样品中存在第二相(SiC和TiB2),且TiSi2已被完全消耗。元素分布图显示B、C、Ti和Si元素均匀分布,证实了反应的完全性。XRD图谱显示烧结后的样品中只含有B4C、SiC和TiB2相,没有检测到残留的TiSi2,表明反应已进行完全。

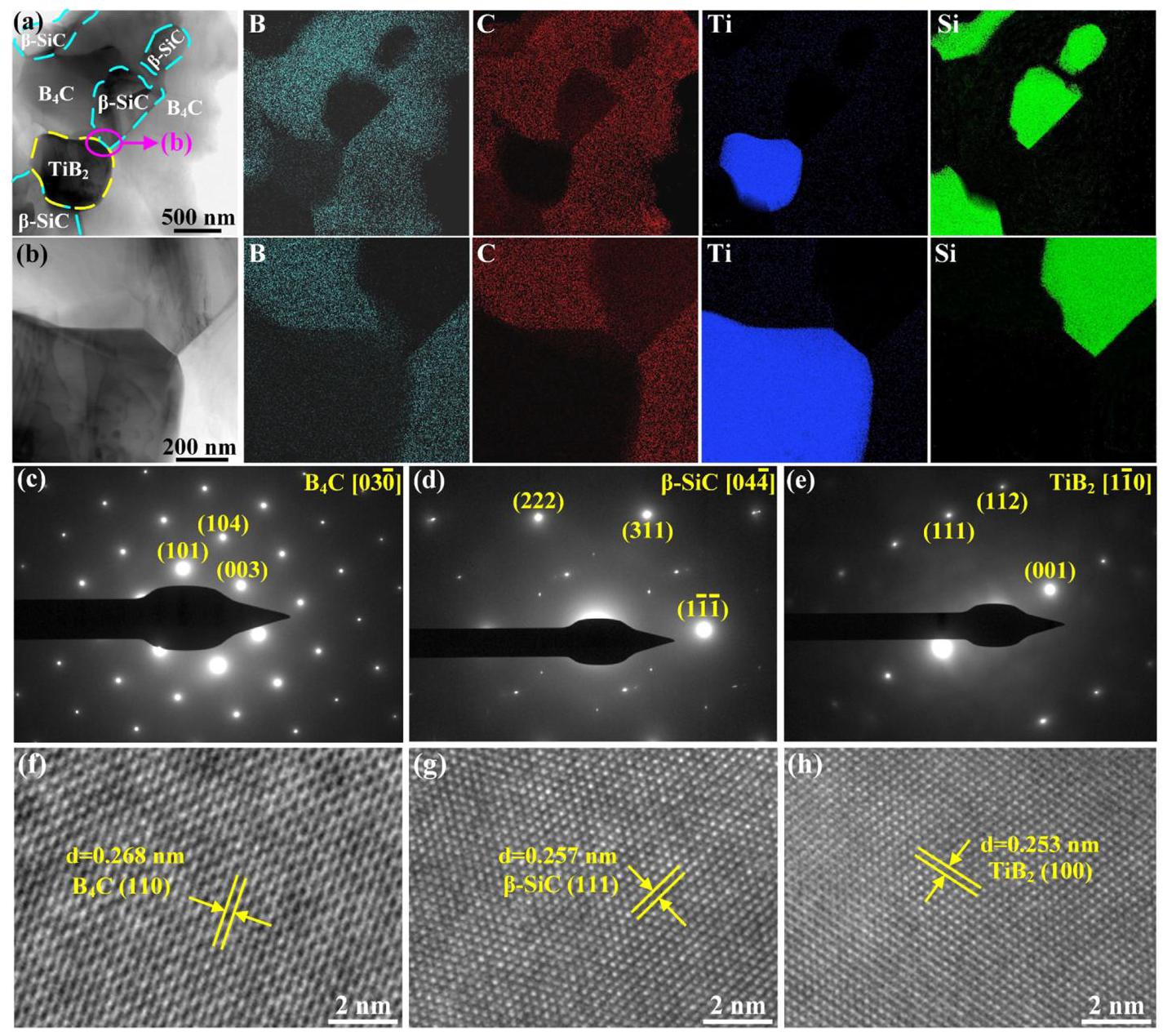

图4. (a) 烧结样品的TEM图像和相应元素分布,(b) (a)的部分放大TEM图像,(c-e) SAED图谱和(f-h) HRTEM图像(1550°C, 18vol% TiSi2, 30MPa, 2分钟)。

TEM分析证实了B4C、SiC和TiB2的存在,与SEM和XRD结果一致。高分辨率TEM图像显示了各相之间的清晰界面和晶体结构。选区电子衍射(SAED)图谱进一步确认了各相的晶体结构,表明通过UPS方法成功制备了多相复合陶瓷材料,各相之间具有良好的结合界面。

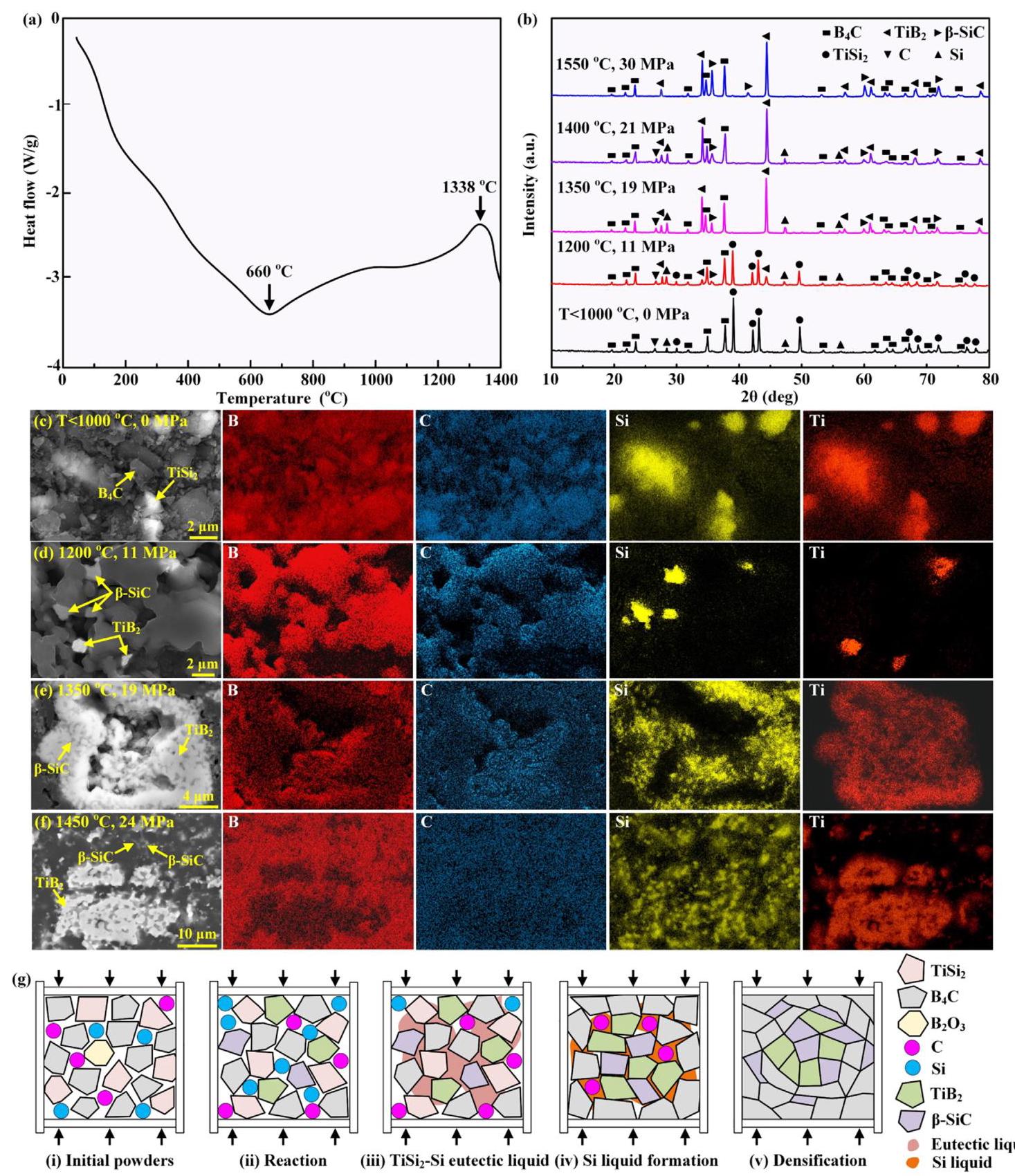

图5. (a) B4C-18vol% TiSi2坯体的DSC曲线(Ar气氛,流速:20ml/min,加热速率:10°C/min),(b) 中断实验样品的XRD图谱,(c-f) 中断实验样品的FESEM图像和相应元素分布,(g) 反应和致密化过程示意图。

DSC曲线显示在660°C有一个放热峰(可能归因于B4C粉末的表面氧化),在1338°C有一个吸热峰(可能与TiSi2和Si之间的共晶反应有关)。中断实验表明,在温度低于1000°C时,B4C和TiSi2之间没有显著反应。在1200°C时,TiSi2峰强度降低,Si峰强度增加,局部观察到少量TiB2和SiC。在1350-1400°C之间,TiSi2被完全消耗,TiB2、SiC和Si含量增加。反应过程涉及固态接触反应、共晶反应形成液相、以及液相与B4C的进一步反应。

图6. (a,b) 纯B4C和B4C-TiB2-SiC(来自B4C-18vol% TiSi2)样品中的维氏压痕和(a1,b1)裂纹扩展。

随着TiSi2含量的增加,烧结体的纳米硬度和维氏硬度降低,而弹性模量和断裂韧性增加。硬度降低主要归因于新形成的SiC和TiB2相的本征硬度相对较低。断裂韧性的提高主要归因于两个方面:一是新形成的TiB2相引起的裂纹偏转,二是因为SiC的本征断裂韧性高于B4C。在纯B4C样品中,裂纹扩展相对直线;而在B4C-TiB2-SiC样品中,裂纹在相界处发生偏转,这有助于耗散断裂能量,提高断裂韧性。

| 材料 | 维氏硬度 (GPa) | 纳米硬度 (GPa) | 弹性模量 (GPa) | 断裂韧性 (MPa·m1/2) | 热膨胀系数 (K-1) |

|---|---|---|---|---|---|

| B4C | 32 | - | 445 | 1.9 | 4.5×10-6 |

| TiB2 | 25 | - | 671 | 3.3 | 8.1×10-6 |

| β-SiC | 26 | - | 420 | 4.5 | 4.4×10-6 |

| B4C | 32.6±1 | 39.8±2 | 430±13 | 1.6±0.3 | - |

| B4C-6vol% TiSi2 | 31.8±1 | 39.2±2 | 436±13 | 2.0±0.2 | - |

| B4C-12vol% TiSi2 | 31.2±1 | 38.5±2 | 444±14 | 2.6±0.3 | - |

| B4C-18vol% TiSi2 | 30.5±1 | 37.3±2 | 448±14 | 3.1±0.2 | - |

表格数据展示了B4C、TiB2和SiC的基本力学和热性能,以及通过UPS制备的B4C基复合材料的性能变化。随着TiSi2含量的增加,复合材料的硬度略有降低,但弹性模量和断裂韧性显著提高。B4C-18vol% TiSi2复合材料的断裂韧性达到3.1 MPa·m1/2,比纯B4C提高了约94%,这主要归因于TiB2和SiC相的形成以及它们对裂纹扩展的阻碍作用。