正极片结构表征

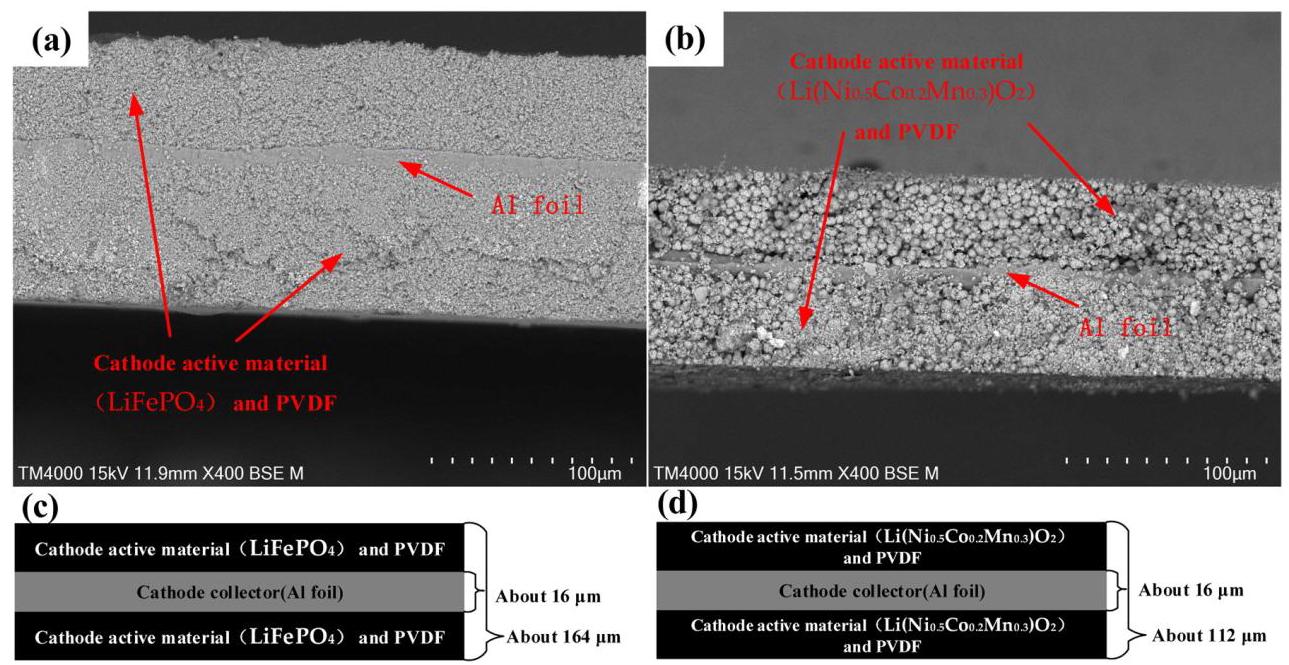

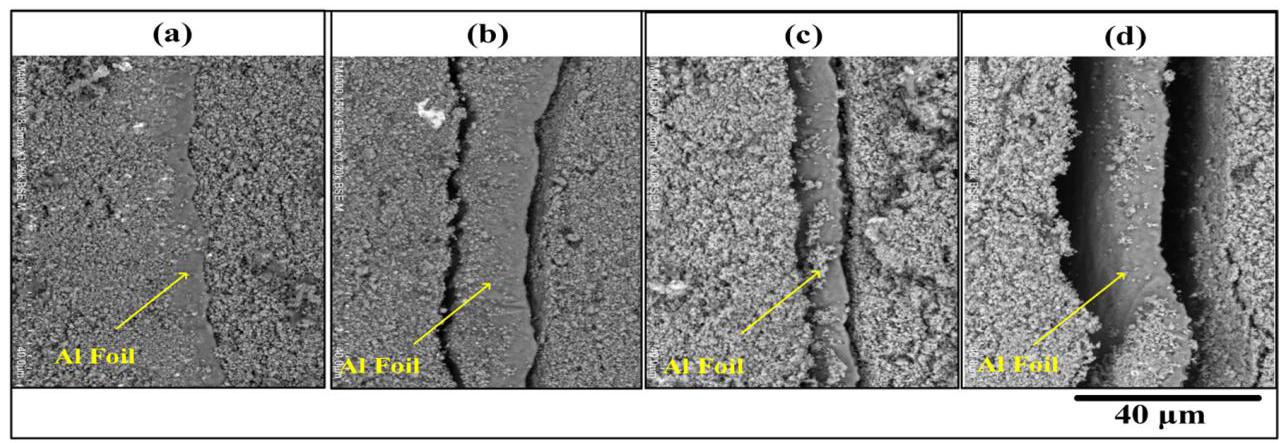

图1. (a) LFP正极片截面SEM图像; (b) NCM正极片截面SEM图像; (c) LFP正极片截面结构示意图; (d) NCM正极片截面结构示意图

分析结果:正极集流体由约16μm厚的铝箔组成。正极材料包括活性物质(LiFePO₄或Li(Ni₀.₅Co₀.₂Mn₀.₃)O₂)和少量乙炔黑和PVDF的混合物,涂覆在集流体的两侧。NCM正极片的单面涂层厚度约为48μm,而LFP正极片约为74μm。

第一作者:Chengxiang Li (李成祥)

通讯作者:Chengxiang Li (李成祥)

所属单位:重庆大学电气工程学院

图1. (a) LFP正极片截面SEM图像; (b) NCM正极片截面SEM图像; (c) LFP正极片截面结构示意图; (d) NCM正极片截面结构示意图

分析结果:正极集流体由约16μm厚的铝箔组成。正极材料包括活性物质(LiFePO₄或Li(Ni₀.₅Co₀.₂Mn₀.₃)O₂)和少量乙炔黑和PVDF的混合物,涂覆在集流体的两侧。NCM正极片的单面涂层厚度约为48μm,而LFP正极片约为74μm。

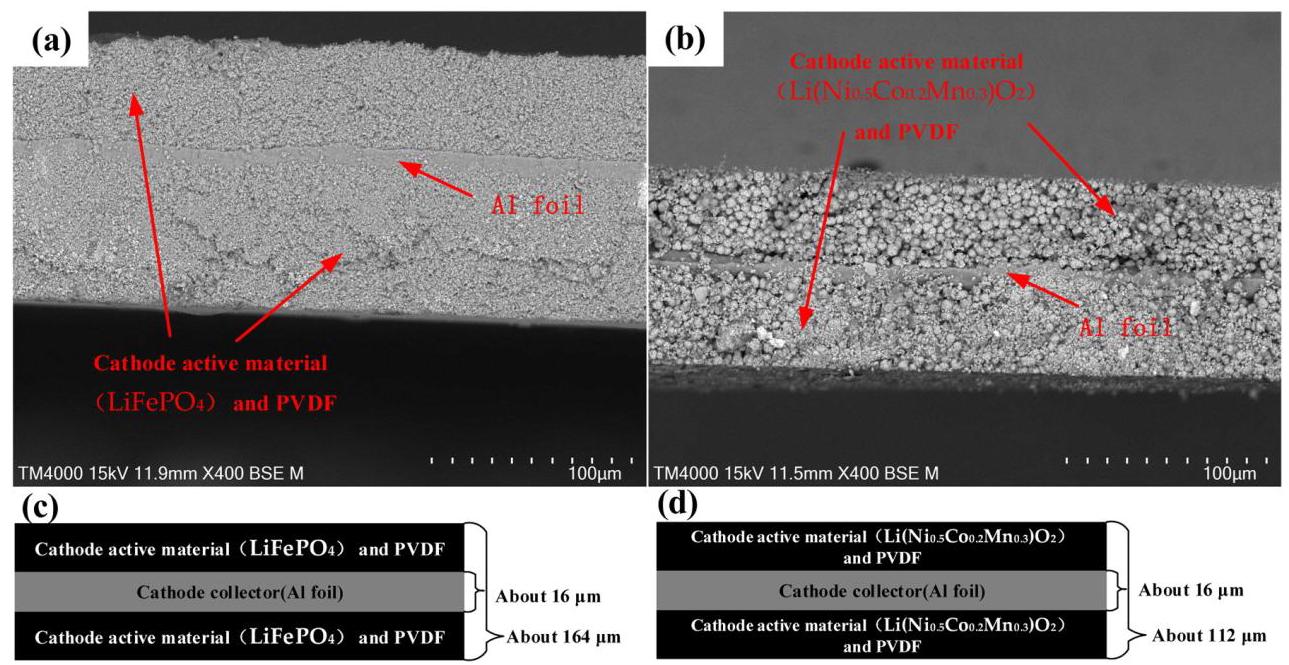

图2. 实验电路和高速成像系统

分析结果:脉冲放电热应力分离装置的电路结构由充电电路和放电电路组成。高速光学成像平台包括直流无闪烁LED辅助光源和高速相机,用于记录正极片在放电过程中的分离运动。

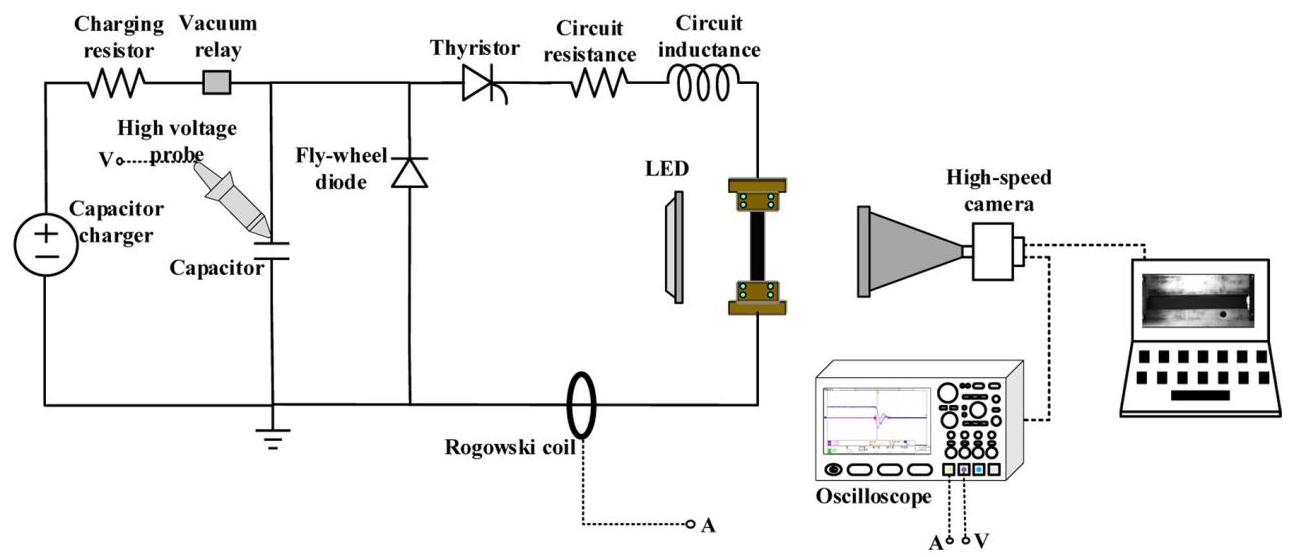

图3. 电脉冲处理后正极材料与铝箔的状态 (a) LFP电池在2.5kV充电电压下; (b) LFP电池在3.0kV下; (c) LFP电池在3.5kV下; (d) NCM电池在2.5kV下; (e) NCM电池在3.0kV下; (f) NCM电池在3.5kV下

分析结果:在2.5kV充电电压下,LFP正极材料仅从正极片边缘开始分离;在3.0kV下,正极材料与铝箔完全分离,两者均保持结构完整;在3.5kV下,铝箔和正极材料几乎完全分离,但铝箔在电磁力作用下收缩成线状。NCM电池在2.5kV下已出现部分分离,在3.0kV下实现完全分离但正极材料破碎,在3.5kV下铝箔因过多焦耳热而断裂。

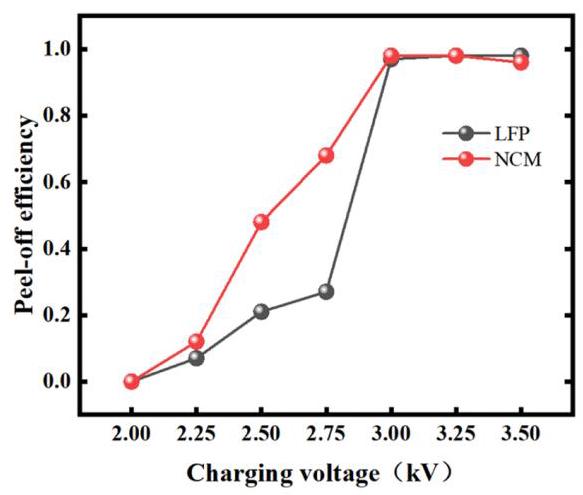

图4. 不同充电电压下的剥离效率

分析结果:随着充电电压的增加,LFP和NCM电池正极材料的剥离效率均提高。在3.0kV充电电压下,两种电池的剥离效率均接近99%,表明该电压为最佳分离参数。

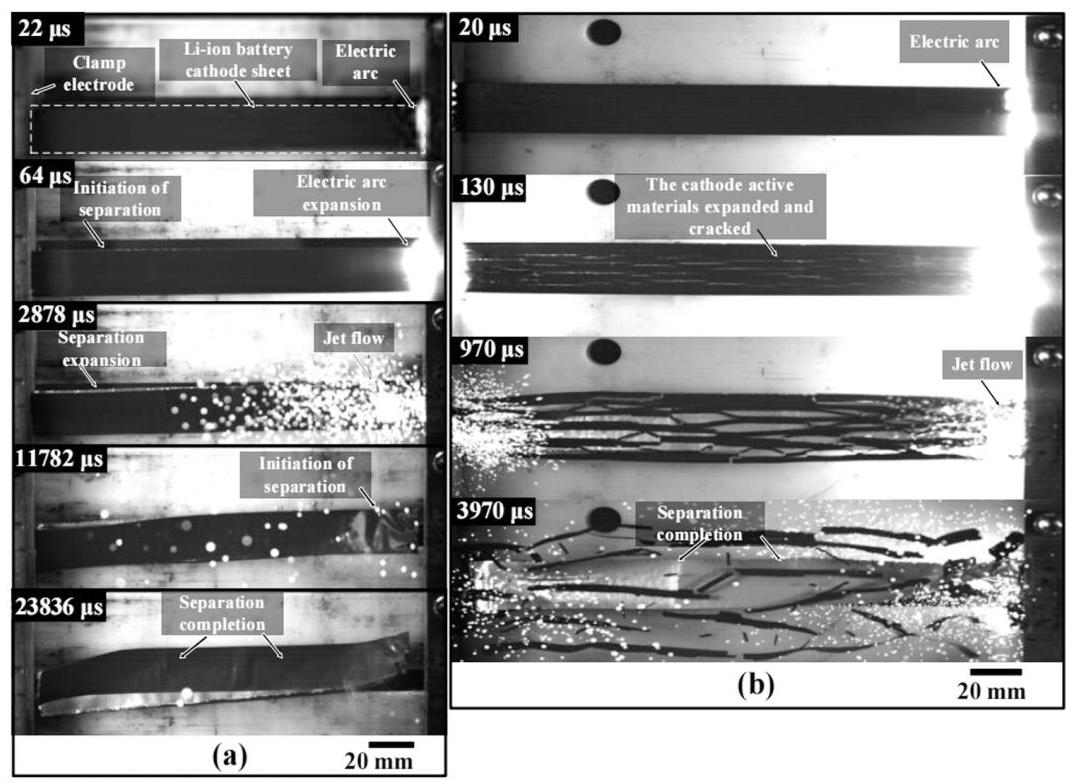

图5. 3.0kV充电电压下正极材料分离行为图像 (a) LFP电池; (b) NCM电池

分析结果:LFP电池的分离从铜夹电极负侧附近的样品边缘开始,逐渐向正侧推进;而NCM电池的分离行为显著不同,放电初期就在正极材料中出现水平裂纹,最终正极材料裂成条状与铝箔分离。这种差异主要源于PVDF在不同类型正极材料中的分布方式不同。

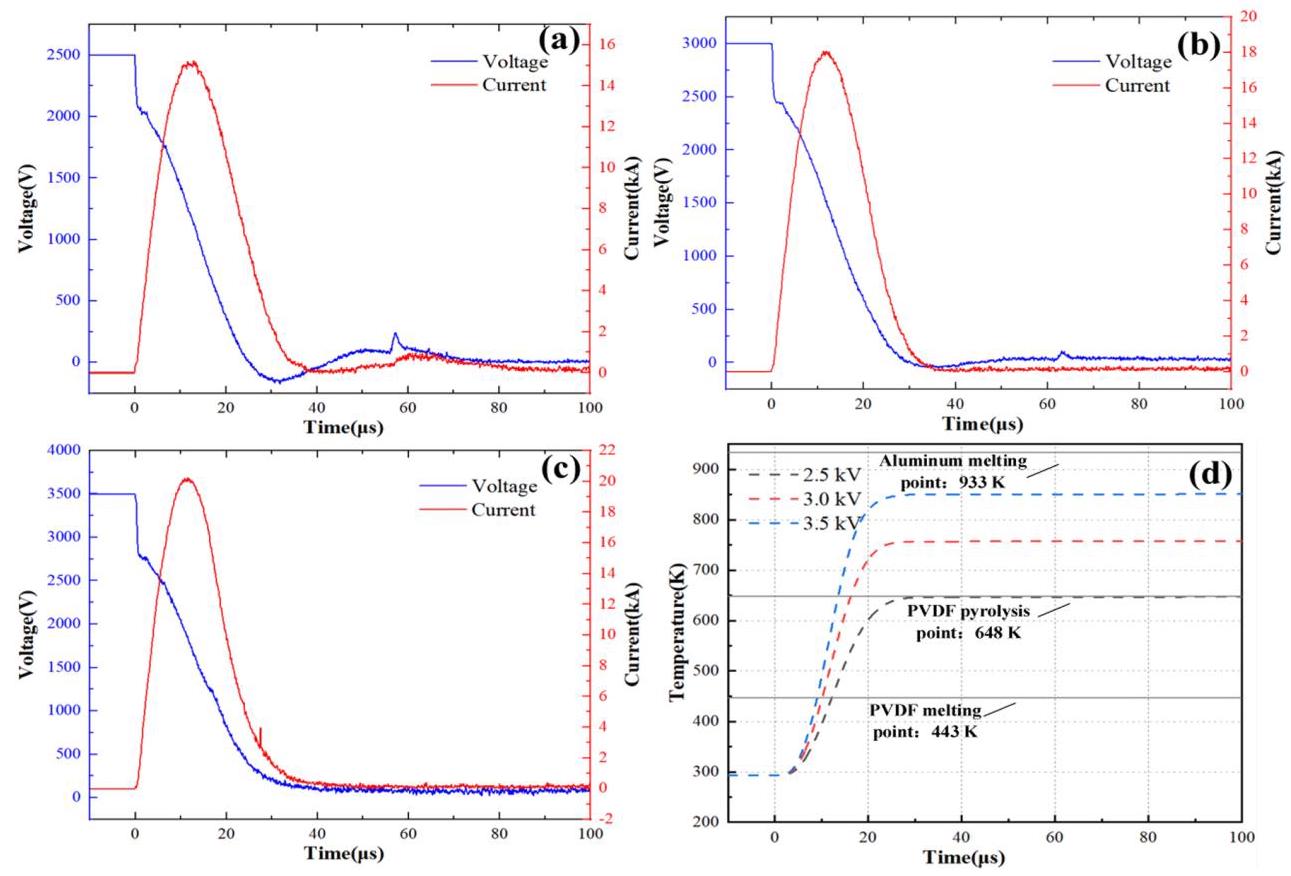

图6. (a) 2.5kV充电电压下的电容器电压和负载电流曲线; (b) 3.0kV充电电压下的曲线; (c) 3.5kV充电电压下的曲线; (d) 不同充电电压下放电过程中铝箔的温升曲线

分析结果:在2.5kV、3.0kV和3.5kV充电电压下,峰值电流分别为15.1kA、18.2kA和20.1kA,电流脉冲宽度约为40μs。计算表明,铝箔达到的峰值温度分别为646K、757K和851K,均未超过铝的熔点933K。3.0kV放电引起的温升足以将正极材料与铝箔分离。

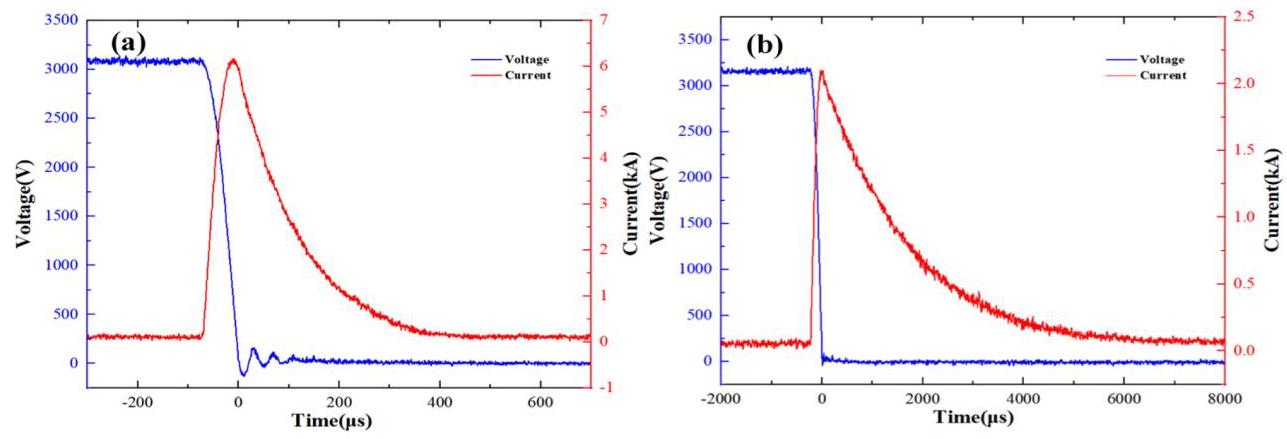

图7. 不同脉冲宽度的电脉冲电流-电压波形 (a) 400μs; (b) 5000μs

分析结果:研究了电脉冲加热持续时间对LIBs正极材料与铝箔分离效率的影响。应用宽度约为40μs、400μs和5000μs的电脉冲处理LFP电池正极片。实验结果表明,40μs脉冲处理后正极材料与铝箔完全分离,而400μs和5000μs脉冲未观察到分离现象。

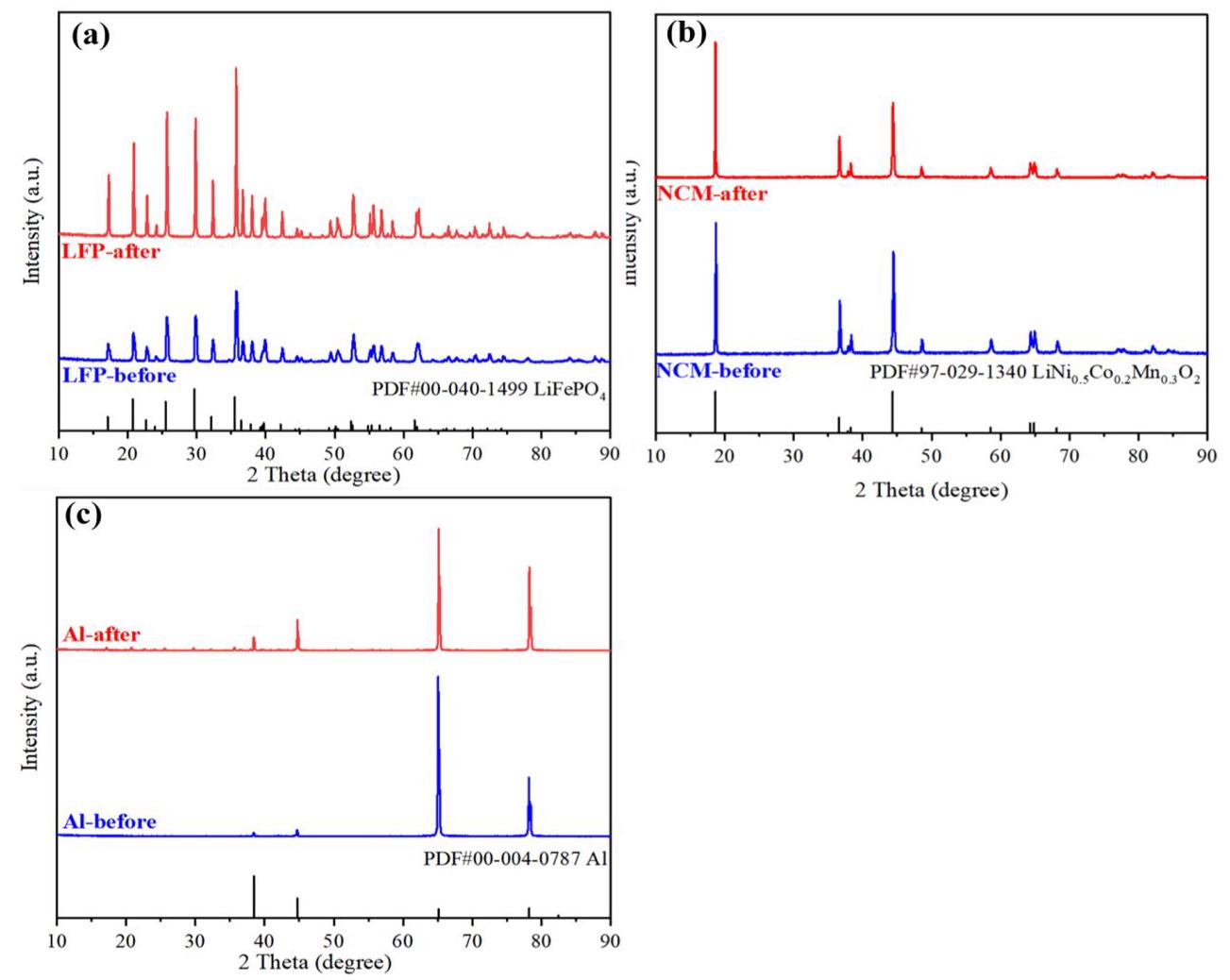

图8. 不同脉冲宽度电脉冲处理后LFP电池正极片截面的SEM照片 (a) 原始样品; (b) 5000μs脉冲宽度处理的样品; (c) 400μs脉冲宽度处理的样品; (d) 40μs脉冲宽度处理的样品

分析结果:较短的电脉冲能够在更短的时间内将铝箔加热到指定温度,在正极材料与铝箔界面处诱导更大的热应力效应,导致形成更宽的裂纹,进一步发展实现正极材料与铝箔的完全分离。相反,较长的脉冲在界面处产生的热应力较小,导致裂纹较窄,无法使正极材料与铝箔分离。

图9. 样品的SEM和EDS结果 (a) 原始NCM正极材料; (b) 3.0kV充电电压下分离的NCM正极材料; (c) 原始LFP正极材料; (d) 3.0kV充电电压下分离的LFP正极材料; (e) 原始铝箔; (f) 3.0kV充电电压下分离的铝箔

分析结果:NCM和LFP电池正极材料在分离前后的形态保持一致,没有显著差异。分离后的正极颗粒周围观察到蓬松的PVDF粘结剂。EDS分析显示,分离前后正极材料表面的氟含量差异很小,但分离后铝箔表面的杂质很少,氟含量显著减少。

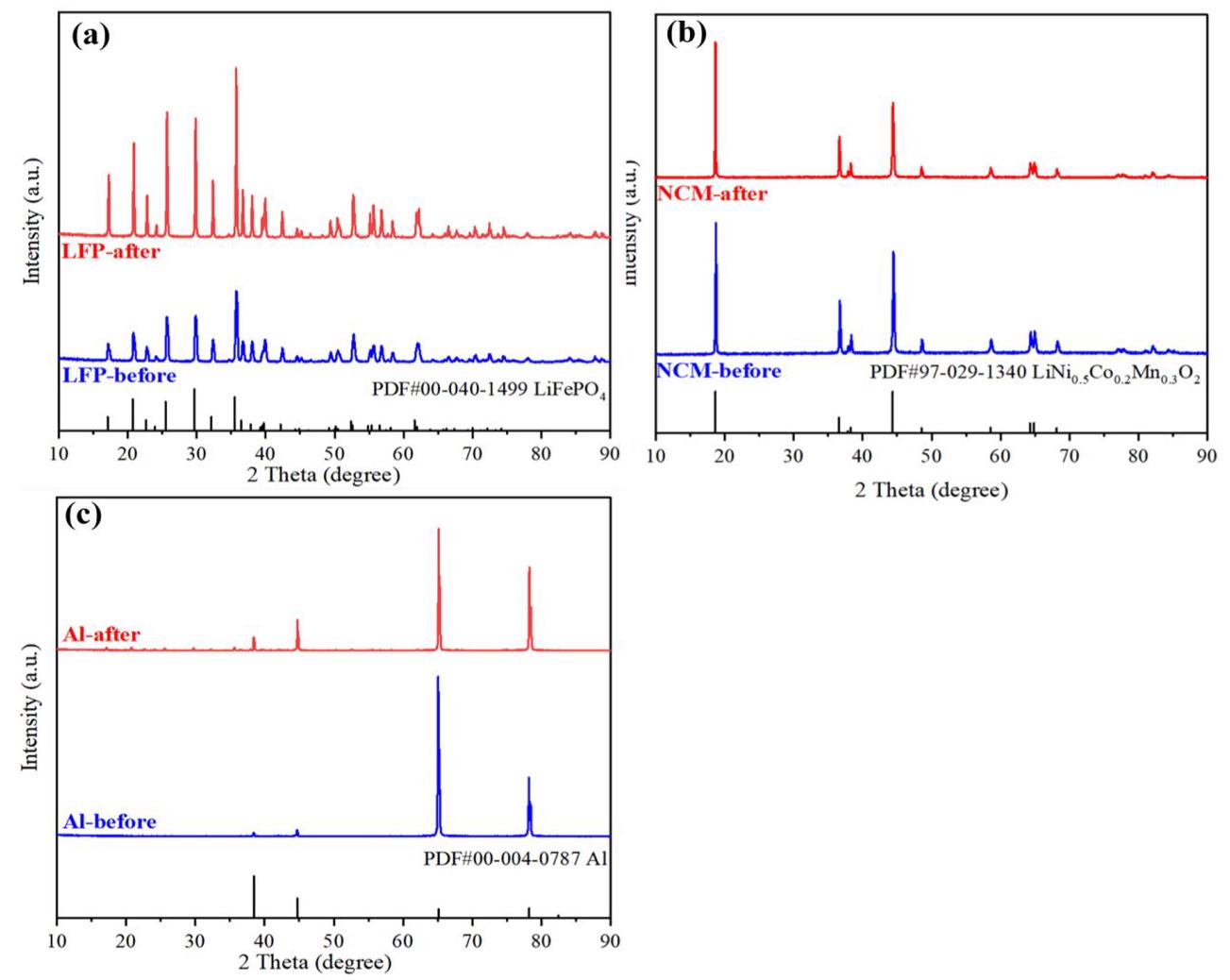

图10. 样品的XRD相表征; (a) 3.0kV充电电压下分离前后的LFP正极材料; (b) 3.0kV充电电压下分离前后的NCM正极材料; (c) 3.0kV充电电压下分离前后的铝箔

分析结果:脉冲放电处理前后正极材料和铝箔的XRD特征衍射峰与JCPDF卡片中的标准峰完全匹配,分离前后样品中晶体的主要衍射峰完全一致,未检测到杂相。表明正极材料和铝箔的晶体结构和化学成分在分离后没有受损。

| 元素 | Ni | Co | Mn | Al | Li | 其他 |

|---|---|---|---|---|---|---|

| 原始NCM | 26.0% | 10.8% | 14.1% | 18.3% | 6.4% | 24.4% |

| 分离后NCM | 30.9% | 12.0% | 15.6% | 0.3% | 7.3% | 33.9% |

| 元素 | Al | Fe | P | 其他 |

|---|---|---|---|---|

| 原始LFP | 10.4% | 30.4% | 3.9% | 55.3% |

| 分离后LFP | 0% | 31% | 4.23% | 64.77% |

分析结果:ICP-OES分析表明,原始NCM正极片中铝杂质含量为18.3wt%,经过3.0kV脉冲放电处理后降至0.3wt%,回收正极材料纯度达到99.7%。原始LFP正极片中含有10.4wt%的铝杂质,经过3.0kV脉冲放电处理后,回收正极材料中未检测到铝杂质,纯度达到100%。

| 方法 | 处理条件 | 分离效率 | 使用化学品 | 铝箔结构完整性 | 废物排放 | 正极材料 |

|---|---|---|---|---|---|---|

| 铝箔溶解法[19] | 50°C, 20g/L NaOH, 60min | 99.21% | 是 | 不完整 | 是 | NCM |

| 有机溶剂法[52] | Cyrene, S/L比=500g/L, 100°C, 1h | 100% | 是 | 完整 | 是 | NCM |

| 机械粉碎法[54] | 低温球磨研磨, -38°C, 5min | 84% | 否 | 不完整 | 否 | NCM |

| 热解法[55] | 热解和破碎, 550°C和120min | 94.43% | 否 | 不完整 | 是 | LFP |

| 本研究 | 100μF电容器在3.0kV放电 | 99% | 否 | 完整 | 否 | NCM/LFP |

分析结果:与本研究中提出的方法相比,传统方法存在各种局限性。铝箔溶解法和有机溶剂法虽然回收效率高,但引入了新的化学试剂并导致污染废水或废气的产生。机械粉碎法更环保,但回收效率和产品纯度较低,且无法保持铝箔的完整性。热解法虽然分离效率高,但存在废物排放问题且损害铝箔结构。本研究提出的方法具有不使用化学试剂、无废水废气排放、回收效率高(在最佳条件下可达99%)以及保持铝箔结构完整性等优势。