材料合成与表征

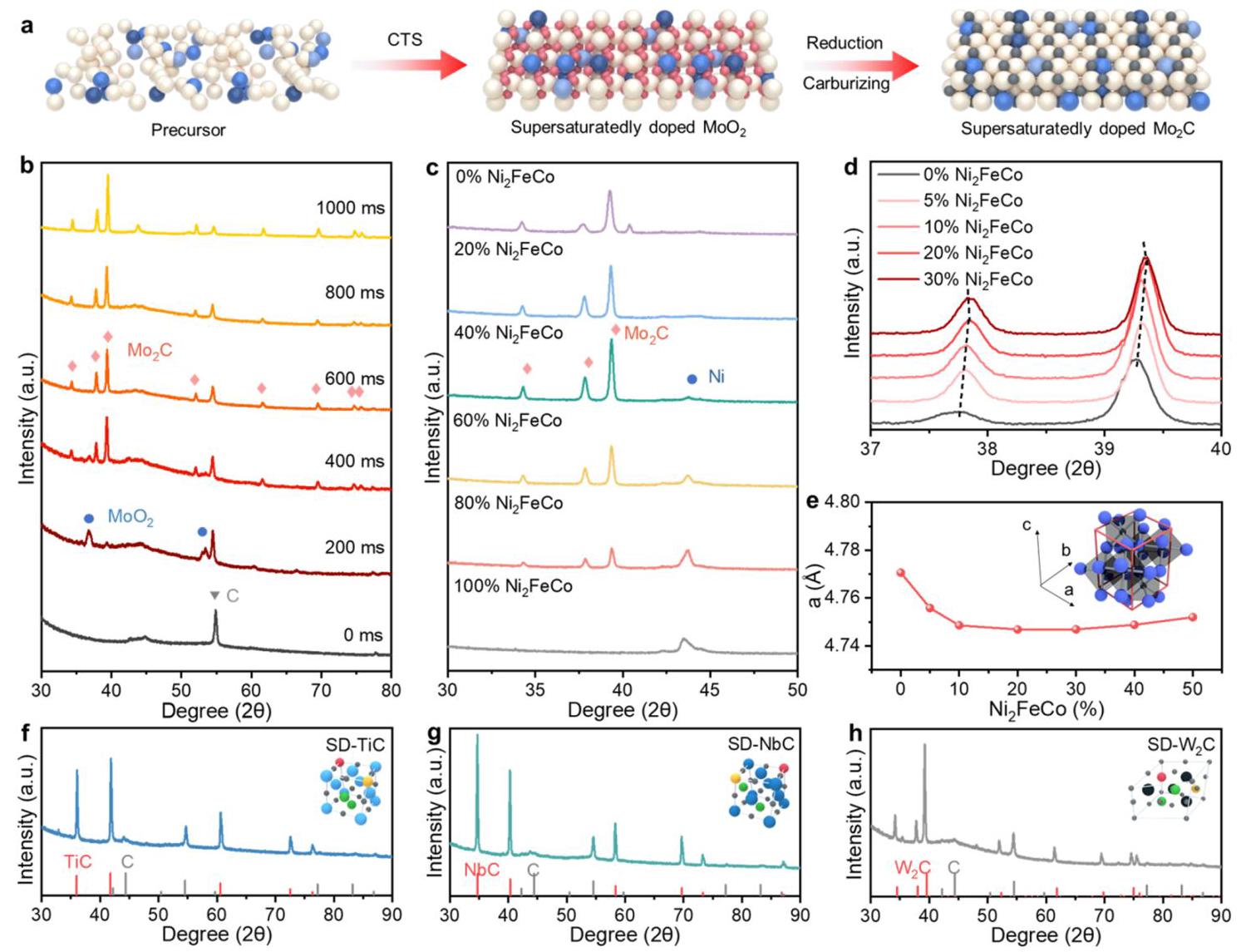

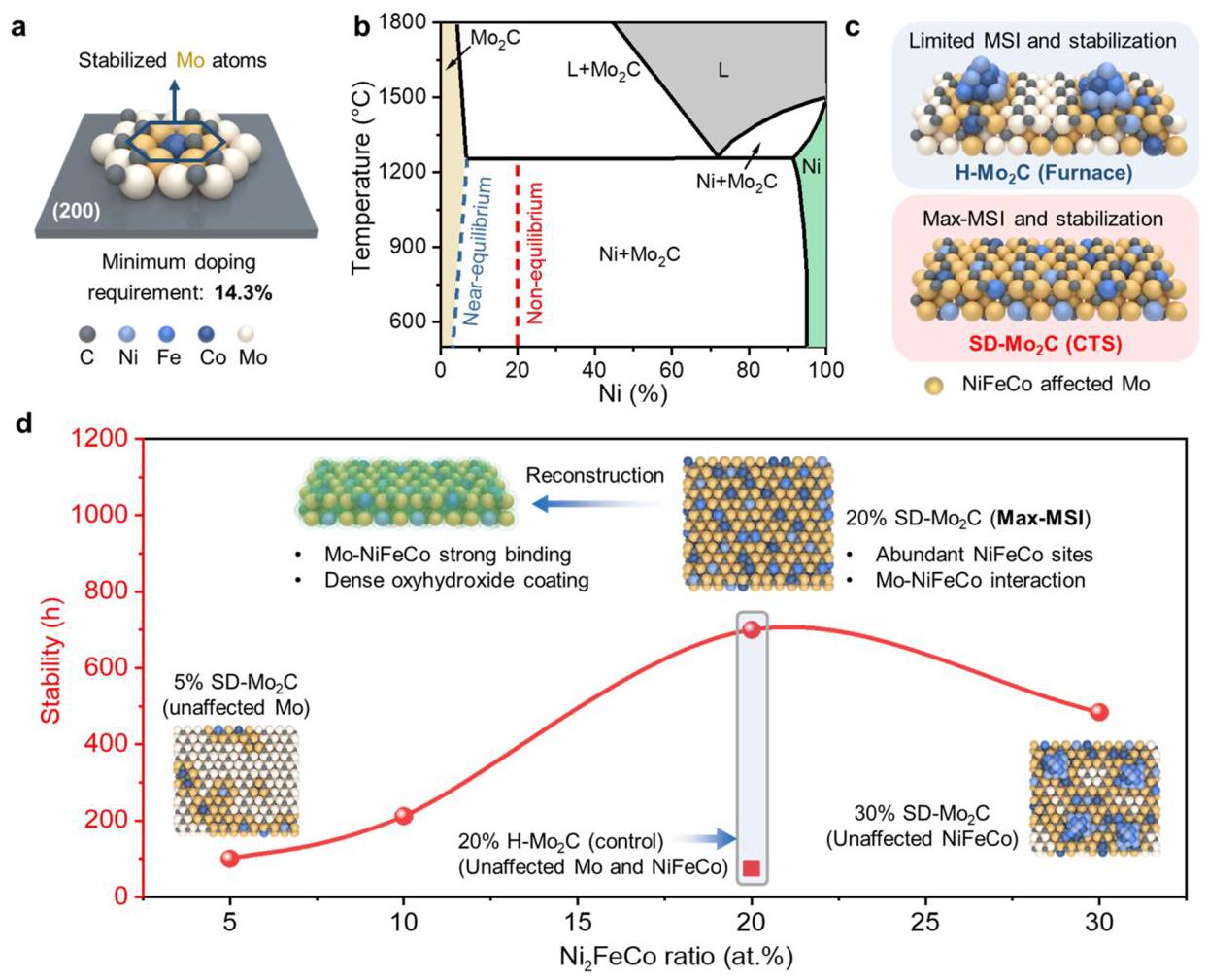

图1. (a) 掺杂原子在Mo₂C中影响的示意图;(b) 平衡条件下Ni-Mo₂C的伪二元相图,非平衡过程增加了Ni在Mo₂C中的溶解度(红色虚线);(c) CTS衍生的均相SD-Mo₂C和炉处理合成的异相H-Mo₂C的示意图;(d) Ni₂FeCo掺杂比对OER耐久性的影响。

分析结果: 图1展示了超饱和掺杂的概念和实现方法。通过非平衡合成过程,Ni₂FeCo在Mo₂C中的溶解度从热力学平衡极限(<3 at.%)显著提高至~20 at.%。这种超饱和掺杂确保了更多的催化活性位点和与Mo₂C载体的充分相互作用,从而产生了最大化的MSI效应。