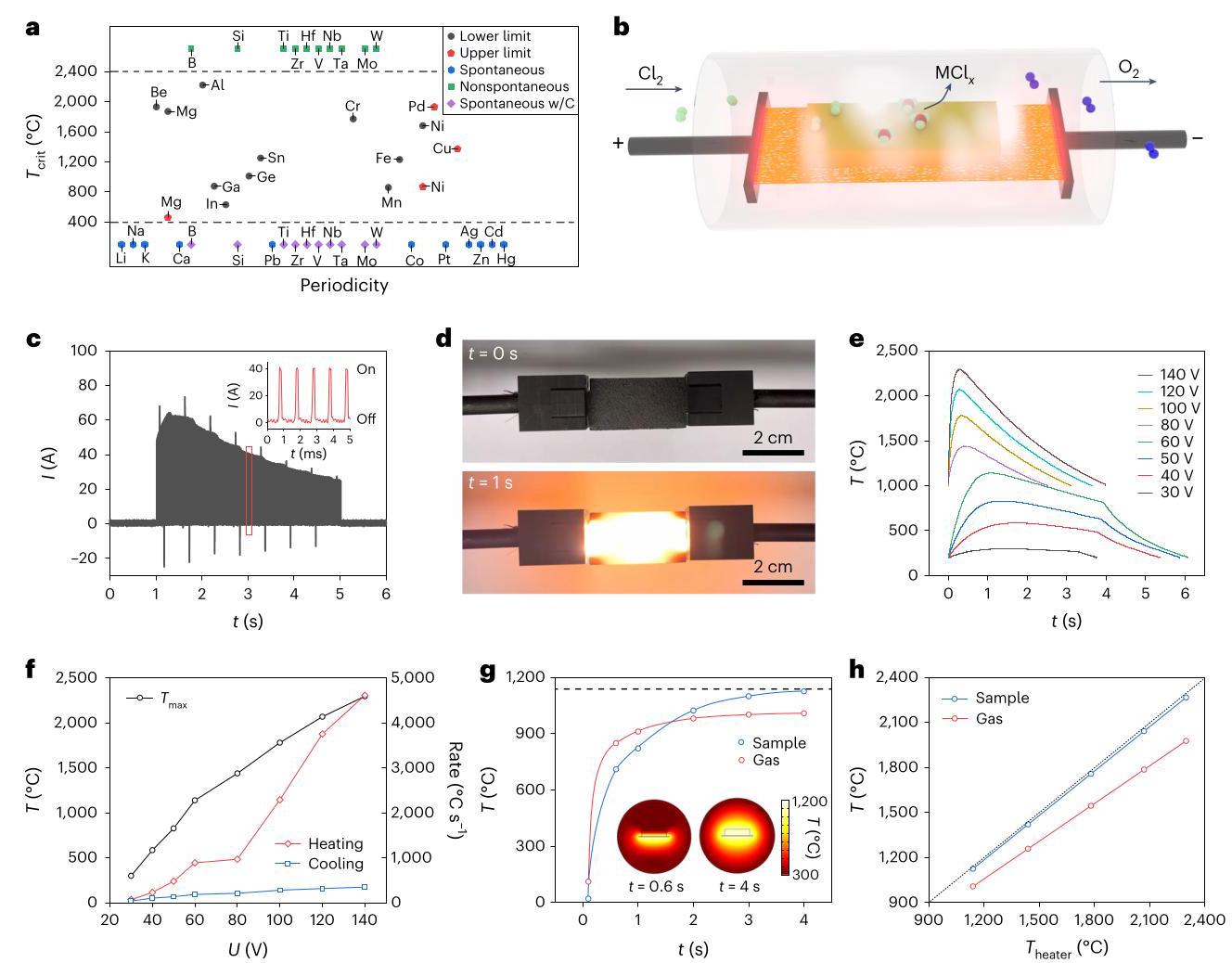

图1: ETC/ETCC过程的热力学分析和装置

分析结果:热力学分析揭示了常规氯化反应的局限性,许多金属氧化物无法在常规炉子(通常低于1500°C操作)下氯化。电热加热提供了高达2500°C的高温能力、精确的温度控制和快速的加热/冷却速率,解决了传统炉子加热的限制。

Bing Deng 1,2,7, Shichen Xu1,7, Lucas Eddy1,3, Jaeho Shin1, Yi Cheng1, Carter Kittrell1, Khalil JeBailey4, Justin Sharp1, Long Qian1, Shihui Chen1 & James M. Tour (通讯作者)1,4,5,6

DOI: 10.1038/s44286-024-00125-2 | Nature Chemical Engineering | 2024

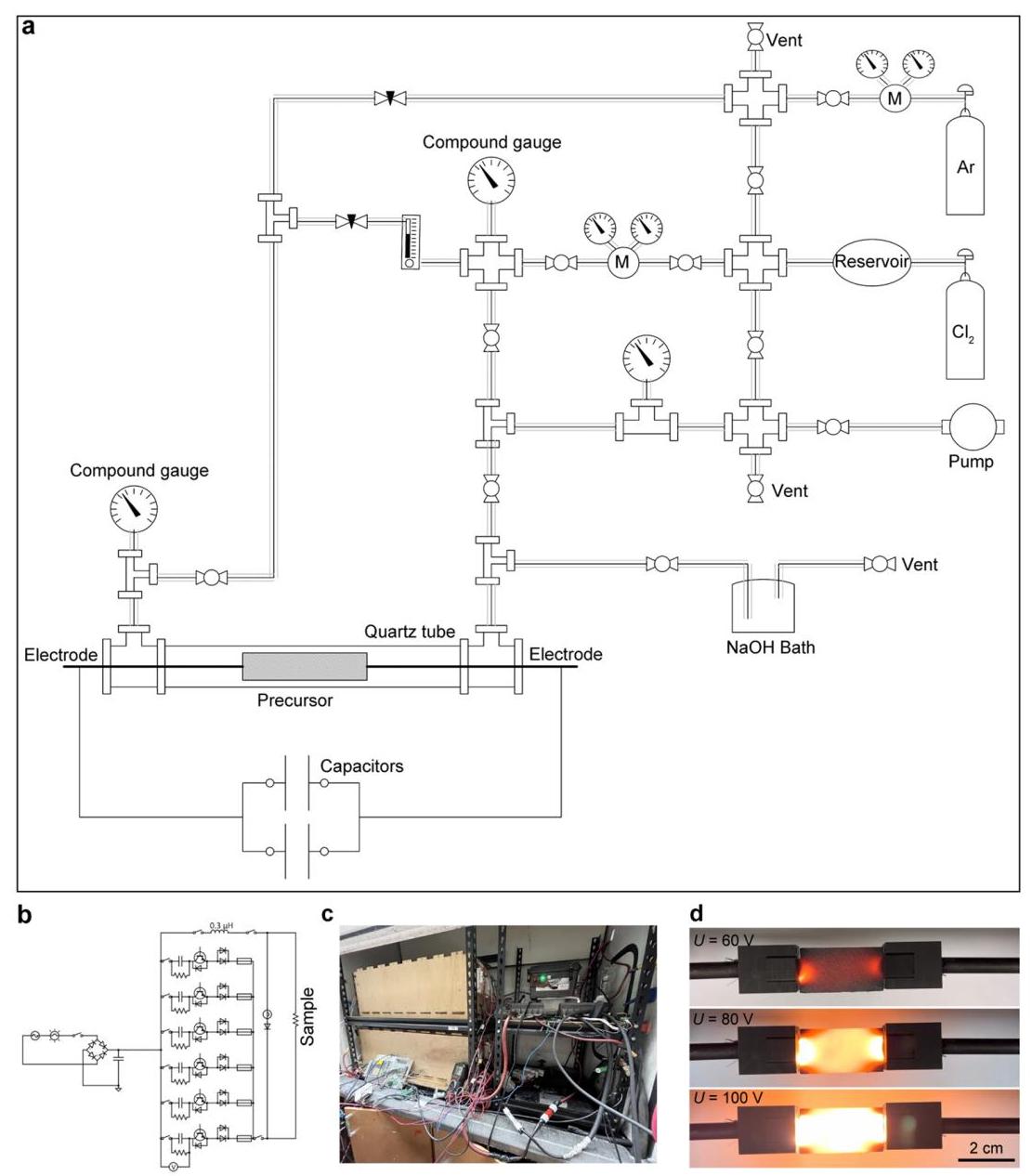

我们开发了电热氯化(ETC)和电热碳氯化(ETCC)工艺以及专用紧凑型反应器:

分析结果:热力学分析揭示了常规氯化反应的局限性,许多金属氧化物无法在常规炉子(通常低于1500°C操作)下氯化。电热加热提供了高达2500°C的高温能力、精确的温度控制和快速的加热/冷却速率,解决了传统炉子加热的限制。

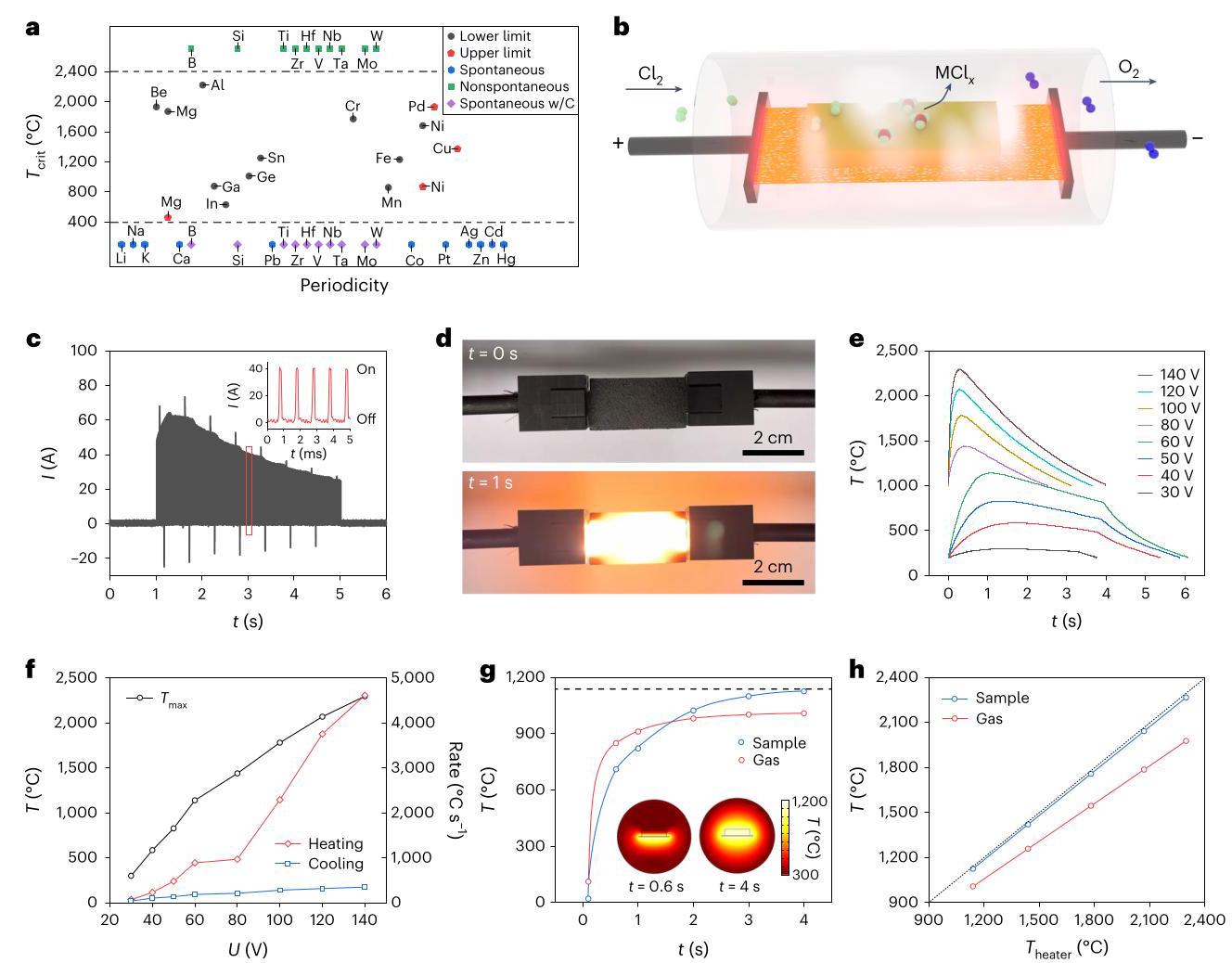

分析结果:在630-1240°C的温度窗口内,In₂O₃转化为InCl₃,而SnO₂保持未反应状态。优化结果显示挥发产物中铟的纯度达99%,产率达91%。从真实TCF废料中回收铟的最佳电压为105V,可获得95%纯度和92%产率。

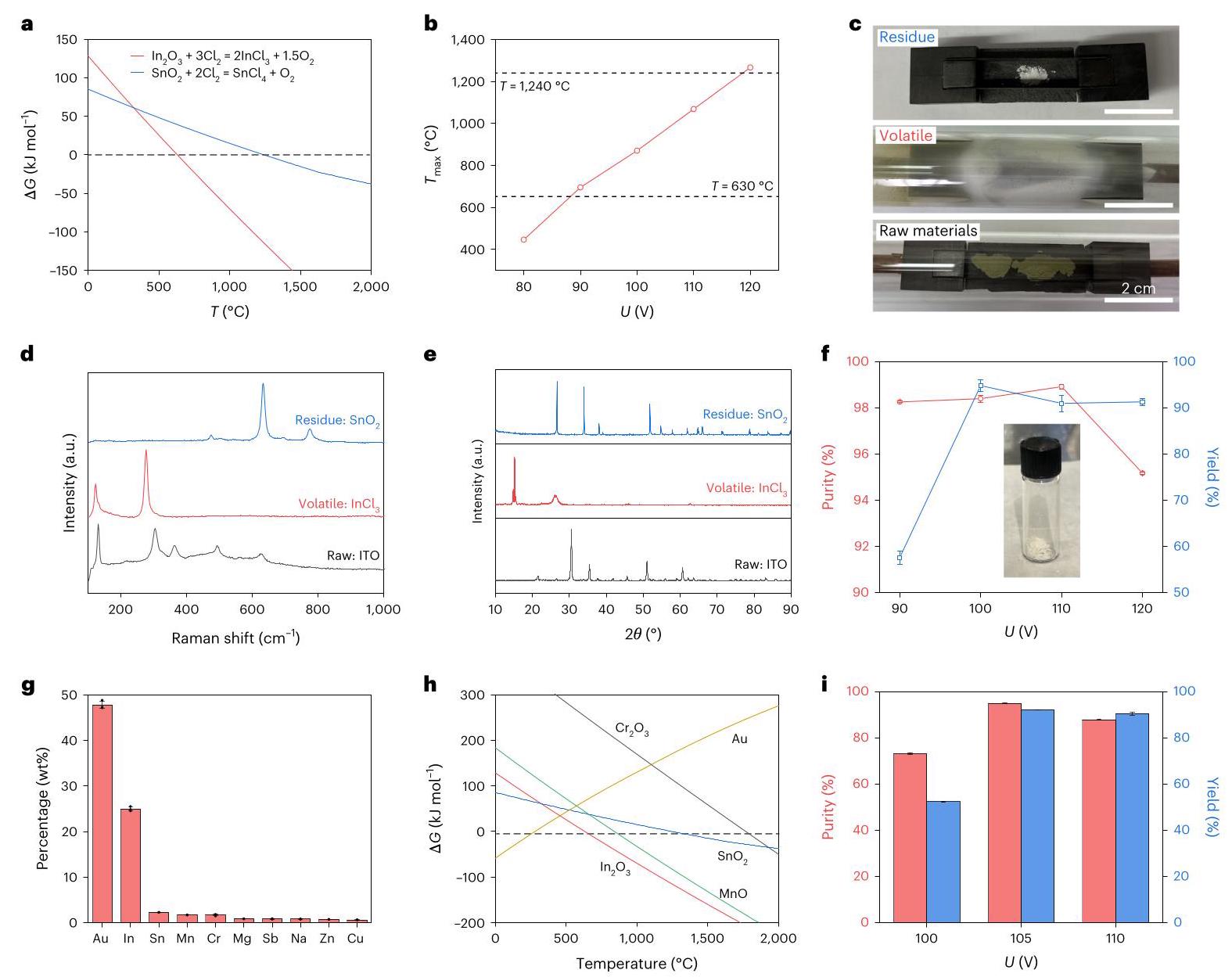

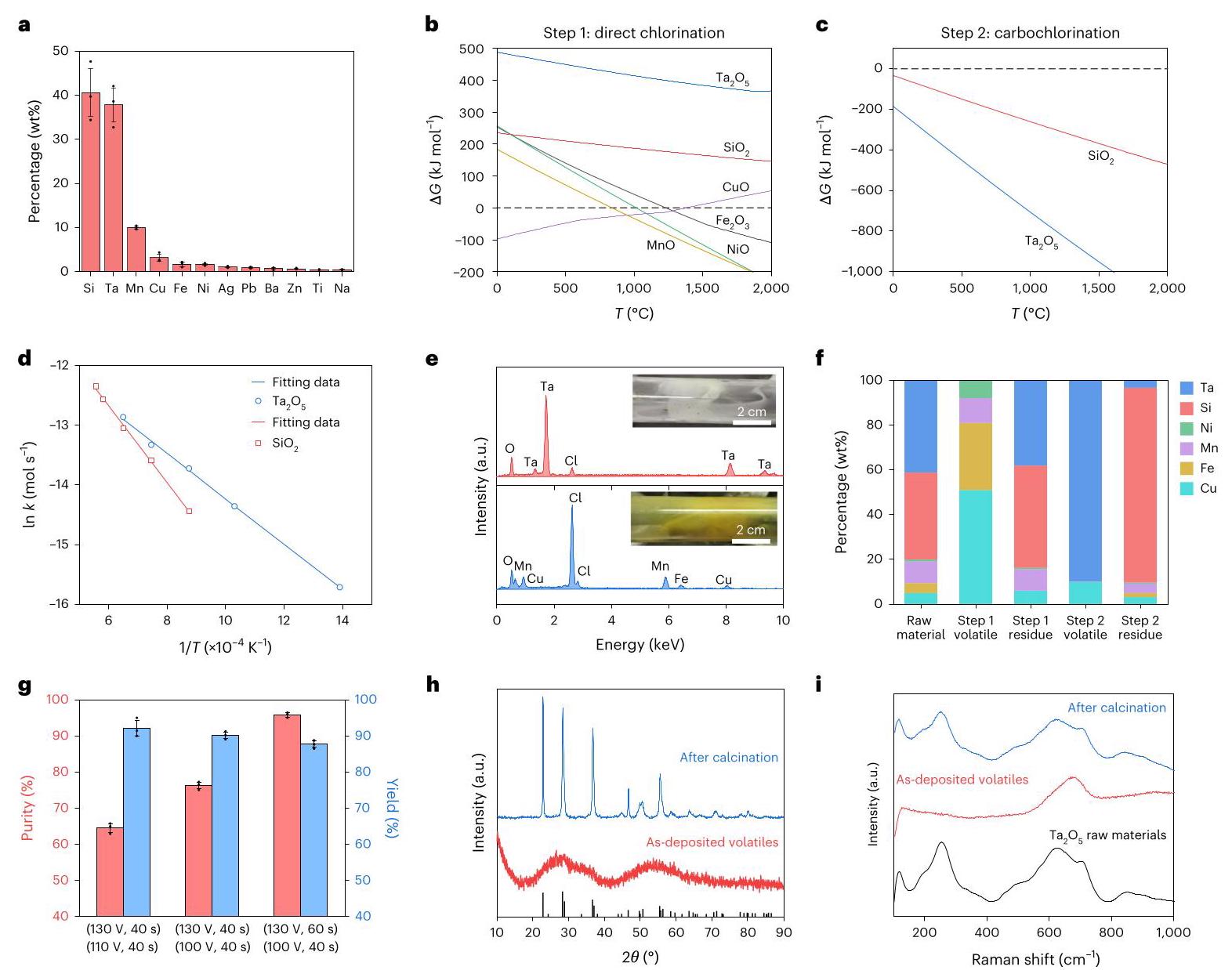

分析结果:通过热力学和动力学选择性,设计了从TCW中分离钽的两步策略。第一步ETC反应在1230-1380°C下将CuO、Fe₂O₃、NiO和MnO转化为氯化物并蒸发;第二步ETCC反应在1050°C下主要氯化Ta₂O₅并收集为挥发相,而SiO₂主要保留在残留物中。优化后从TCW中选择性回收钽的纯度达96%,产率达88%。

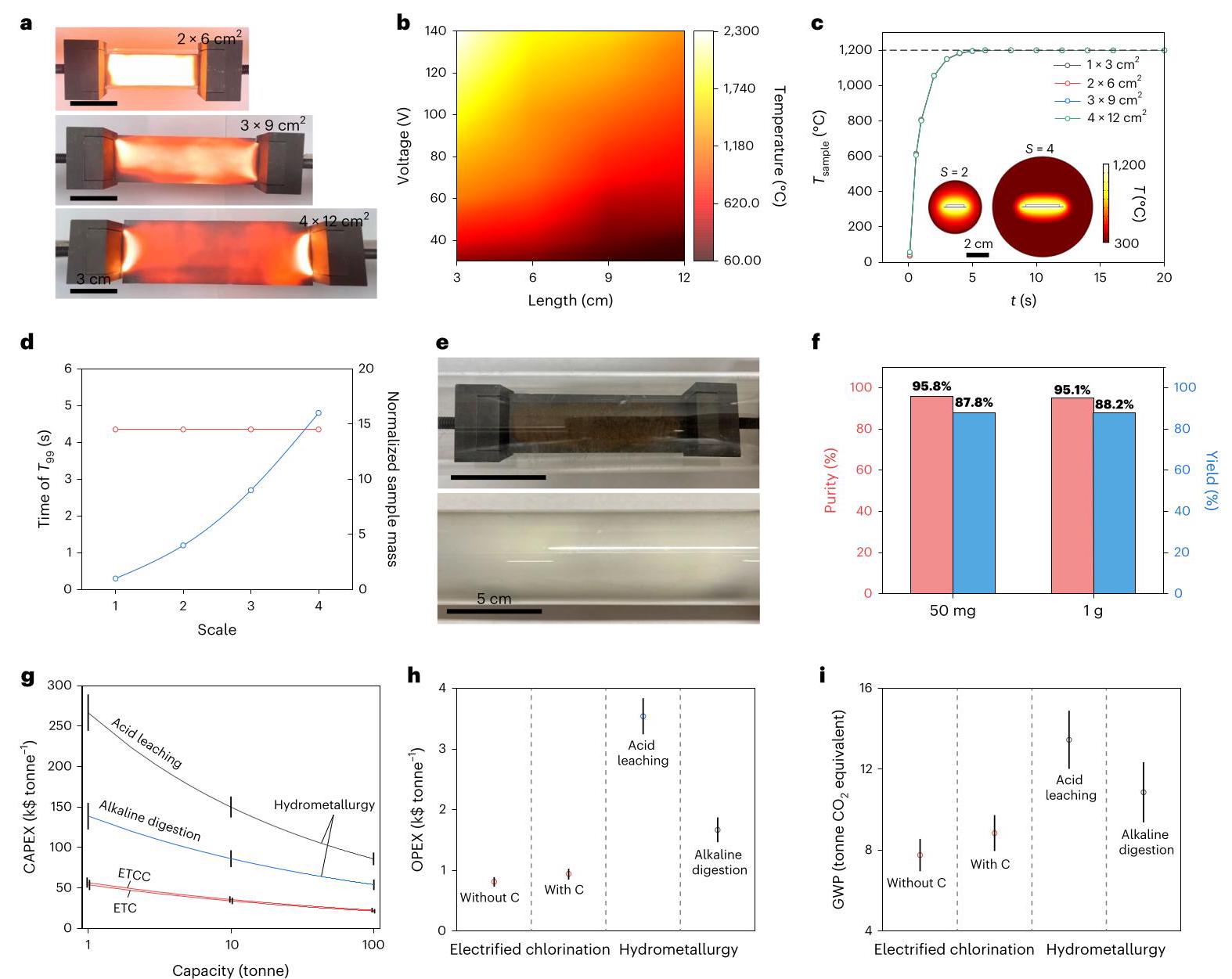

分析结果:电热加热用于氯化的可扩展性优异,尽管样品质量呈指数增长,但样品温度加热到加热器温度99%所需的时间(T₉₉)与尺度无关。克级实验结果显示与小型反应器结果相当。技术经济分析表明,ETC和ETCC工艺相比湿法冶金工艺预计可降低20-40%的资本支出,运行成本仅为湿法冶金工艺的23-56%。生命周期评估显示ETC/ETCC过程的全球变暖潜势比酸浸出(~13.4吨)和碱消化(~10.9吨)低19-42%。

分析结果:电热氯化系统由氯气供应系统、电气系统和反应器组成。系统采用电容组提供脉冲直流电,碳纸作为加热器,具有适当的电阻用于焦耳加热,是高度石墨化的材料,可稳定高达3000°C,且耐氯气腐蚀。