Battery metal recycling by flash Joule heating

闪速焦耳加热回收电池金属

第一作者: Weiyin Chen, Jinhang Chen

通讯作者: Boris I. Yakobson, James M. Tour

莱斯大学 (Rice University)

DOI: 10.1126/sciadv.adh5131

PDF原文

期刊: Science Advances | 发表年份: 2023

论文亮点

- 开发了闪速焦耳加热(FJH)技术,可在数秒内将黑粉(电池阴阳极混合物)加热至2100K以上,使后续浸出动力学提高约1000倍

- 该方法使用稀释酸(如0.01M HCl)即可高效回收所有电池金属,减少二次废物流,显著降低环境影响

研究背景

- 报废锂离子电池(LIBs)大量堆积与电池金属资源日益稀缺,迫切需要有效的回收策略

- 现有回收方法(火法冶金、湿法冶金等)存在效率低、环境足迹大、能耗高等问题

- 预计到2030年,报废LIBs中的电池金属全球市场将达到约228亿美元,年复合增长率约20%

研究方法

- 使用闪速焦耳加热(FJH)技术处理黑粉样品(BM-1至BM-7)

- 将粉末样品装入石英管中,置于两个石墨电极之间,通过电容组提供电热能量

- 典型FJH条件:放电电压80V,持续时间0.11s,电阻1.5欧姆,峰值电流约104A

- 实时温度记录显示最高温度>2100K,加热和冷却速率分别约为5.3×10^4 K/s和1.1×10^4 K/s

- 使用0.01-12.0M HCl进行酸浸实验,比较处理前后金属回收率

- 通过XRD、XPS、SEM、TEM、TGA等多种表征手段分析样品性质变化

- 进行生命周期分析(LCA),比较FJH法与火法冶金、湿法冶金的环境影响和经济性

主要结论

- FJH活化使锂和过渡金属的回收率分别提高到约161%和309%,总体回收率达到约98%

- 即使使用0.01M HCl稀释酸,FJH活化黑粉的金属回收率仍显著高于未处理黑粉使用1.0M HCl的结果

- 生命周期分析表明,FJH法比湿法冶金减少87%浓HCl消耗、26%水消耗、15%能耗和23%温室气体排放

黑粉中酸可提取电池金属分析

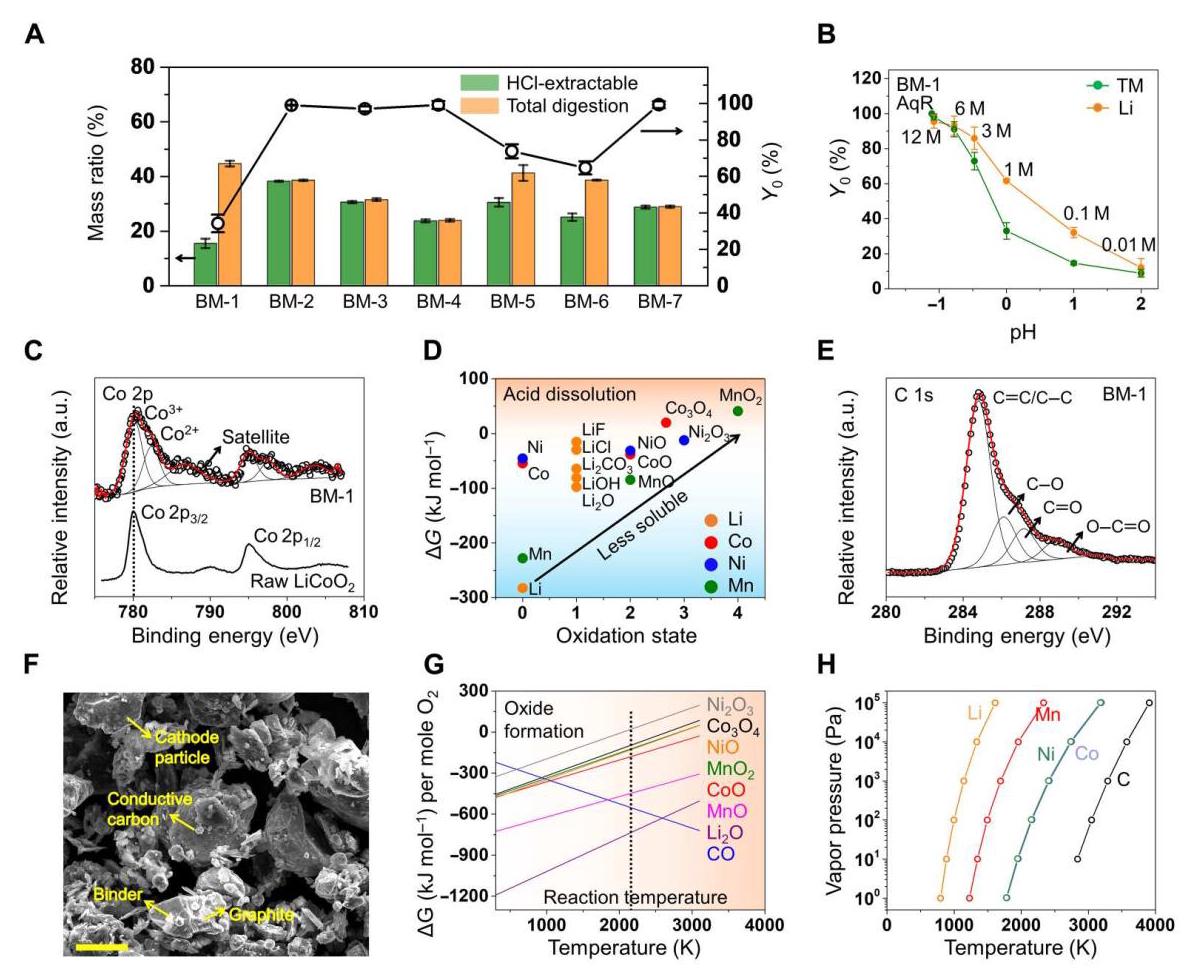

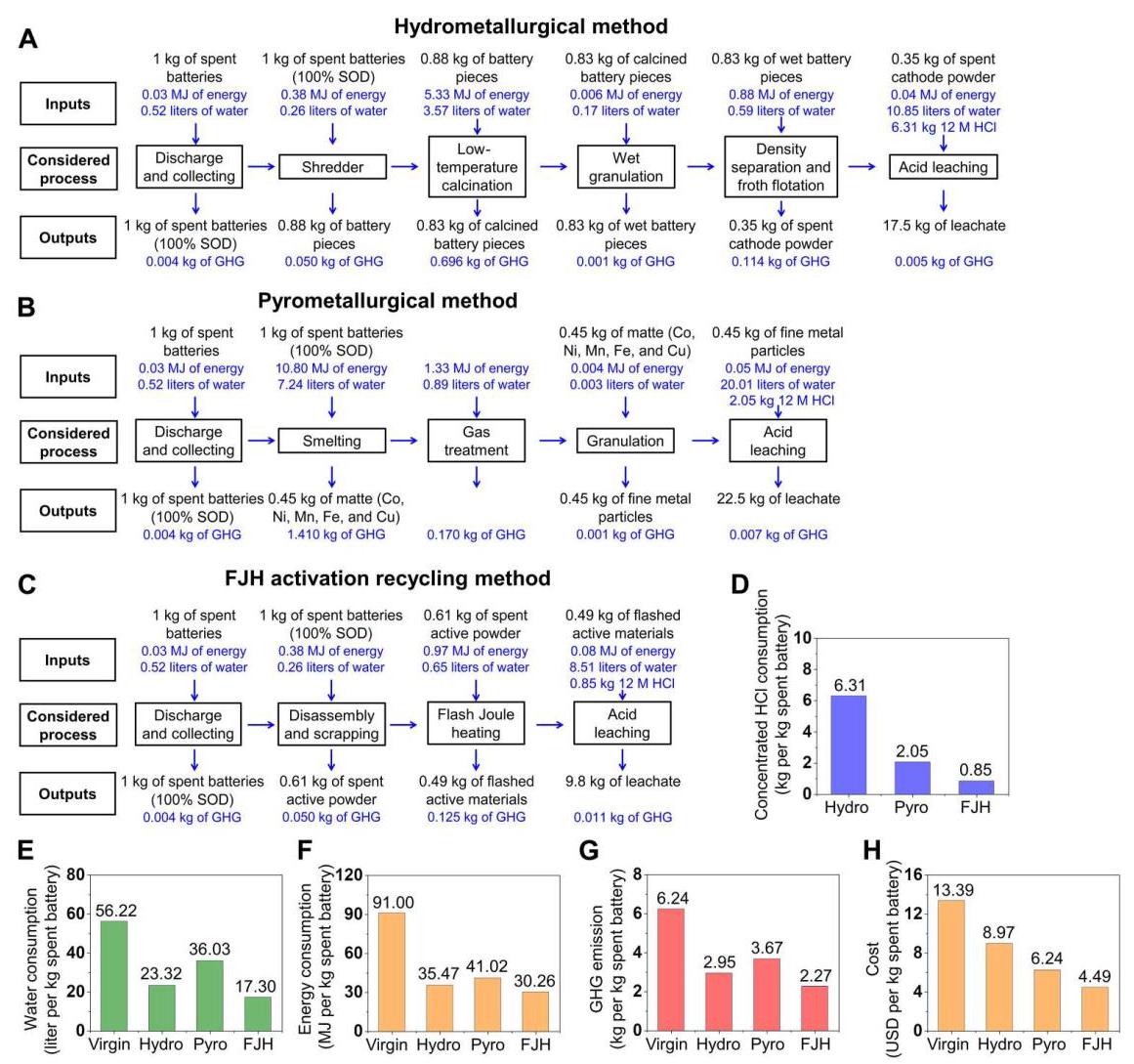

图1: 黑粉中酸可提取电池金属。(A)不同黑粉类型中HCl可提取电池金属含量和回收率(Y₀); (B)BM-1中锂和过渡金属的pH依赖性浸出性; (C)BM-1和原始LiCoO₂的高分辨率Co 2p光谱; (D)金属及其相应金属化合物在1M HCl中的溶解吉布斯自由能; (E)BM-1的高分辨率C 1s光谱; (F)BM-1的SEM图像; (G)一氧化碳和各种金属氧化物的Ellingham图; (H)各种电池金属和碳的蒸气压-温度关系

分析结果

研究表明,黑粉中的电池金属含量远高于自然资源,但直接酸浸回收率较低(BM-1仅约34.2%)。金属氧化态与酸浸反应吉布斯自由能变化正相关,高氧化态金属化合物更难溶解。SEI钝化层和杂质阻碍了活性材料与溶液的接触,导致溶解动力学缓慢。

FJH活化提高电池金属回收率

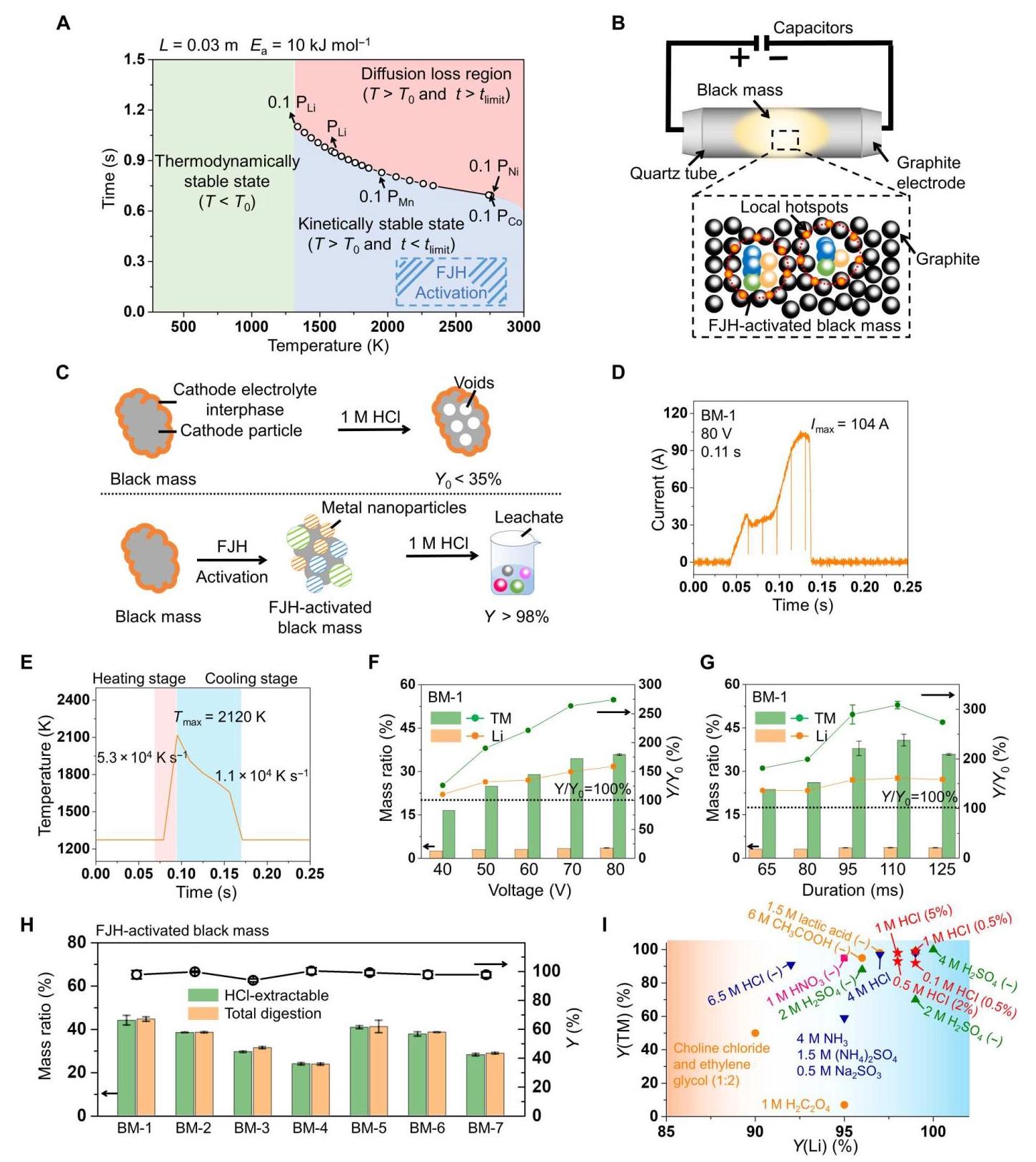

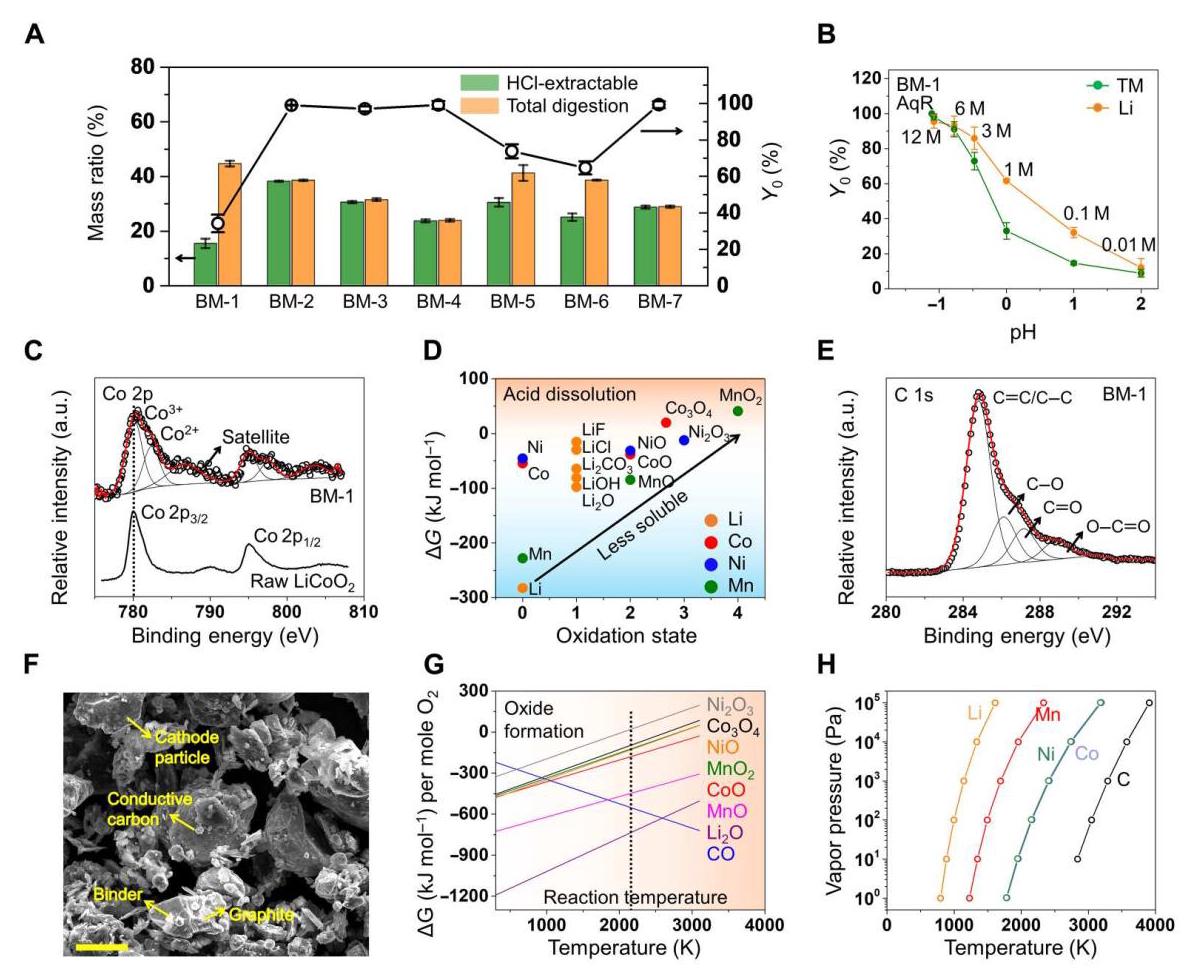

图2: FJH活化提高不同黑粉中电池金属回收率。(A)强调FJH活化过程的时间和温度依赖图; (B)FJH活化黑粉示意图; (C)有无FJH活化的酸浸结果比较; (D)80V和0.11s条件下的电流-时间曲线; (E)80V和0.11s条件下的实时温度测量; (F)FJH电压与HCl可提取电池金属含量和回收率增加(Y/Y₀)的关系; (G)FJH持续时间与回收率增加的关系; (H)各种FJH活化黑粉的HCl可提取电池金属含量和回收率(Y); (I)不同浸出试剂的锂和过渡金属回收率比较

分析结果

FJH活化过程通过局部热点有效实现焦耳加热,显著提高了黑粉的浸出性。在80V和110ms条件下,1.0M HCl可提取的锂和过渡金属含量分别为35.2和407.0g/kg,对应回收率约98%。与未处理黑粉相比,锂和过渡金属的回收率分别提高了约161%和309%。

FJH活化提高电池金属提取能力的机制

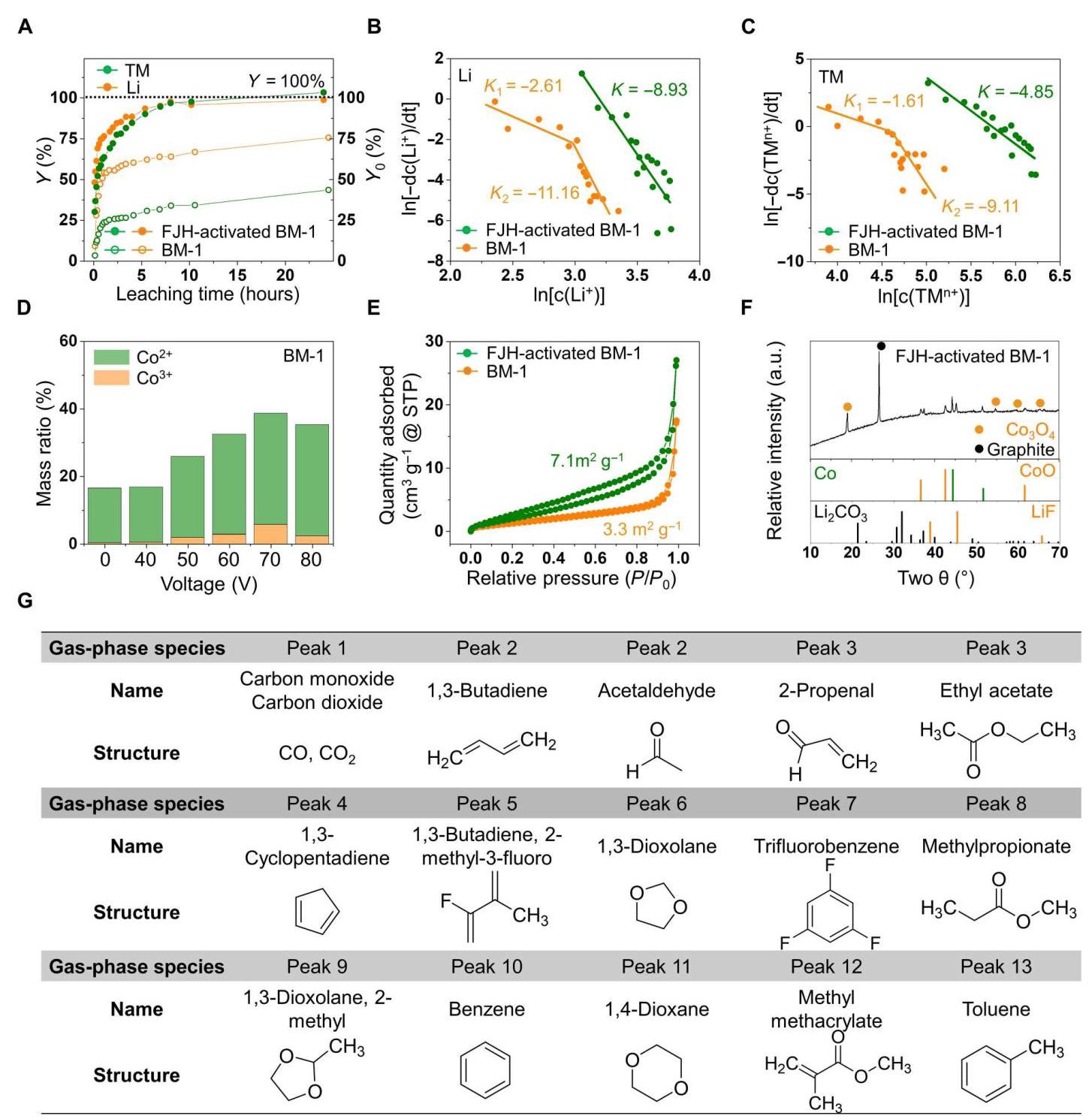

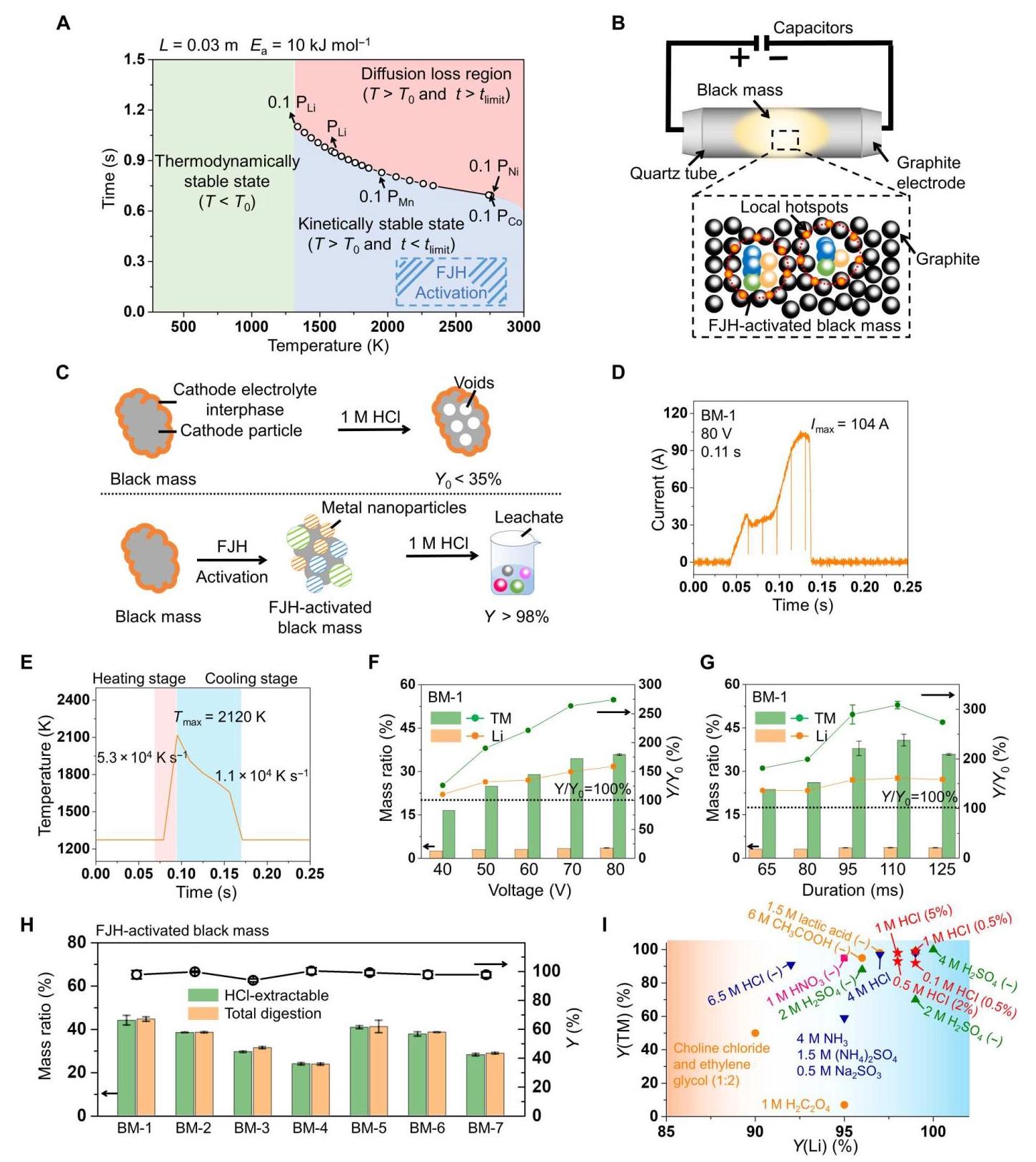

图3: FJH活化提高电池金属提取能力的机制。(A)BM-1(Y₀)和FJH活化BM-1(Y)在1M HCl溶液(50°C)中的动力学浸出回收率; (B)动力学锂浸出速率与浸出液中Li⁺浓度的关系; (C)动力学过渡金属浸出速率与浸出液中总过渡金属离子浓度的关系; (D)FJH活化BM-1的HCl可提取电池金属含量中Co²⁺和Co³⁺浓度与闪速电压的关系; (E)原始和FJH活化BM-1的氮吸附脱附曲线报告表面积; (F)FJH活化BM-1的XRD图谱; (G)FJH活化形成的气态产物

分析结果

FJH活化黑粉的酸浸动力学远快于未处理黑粉,锂和过渡金属的酸浸速率分别提高约100倍和1000倍。过渡金属浸出效率的提高主要归因于浸出液中Co²⁺的增加,表明有效的碳热还原。FJH活化还将黑粉的表面积从约3.3m²/g增加到约7.1m²/g,增加了约115%,纳米孔浓度增加了约250%。

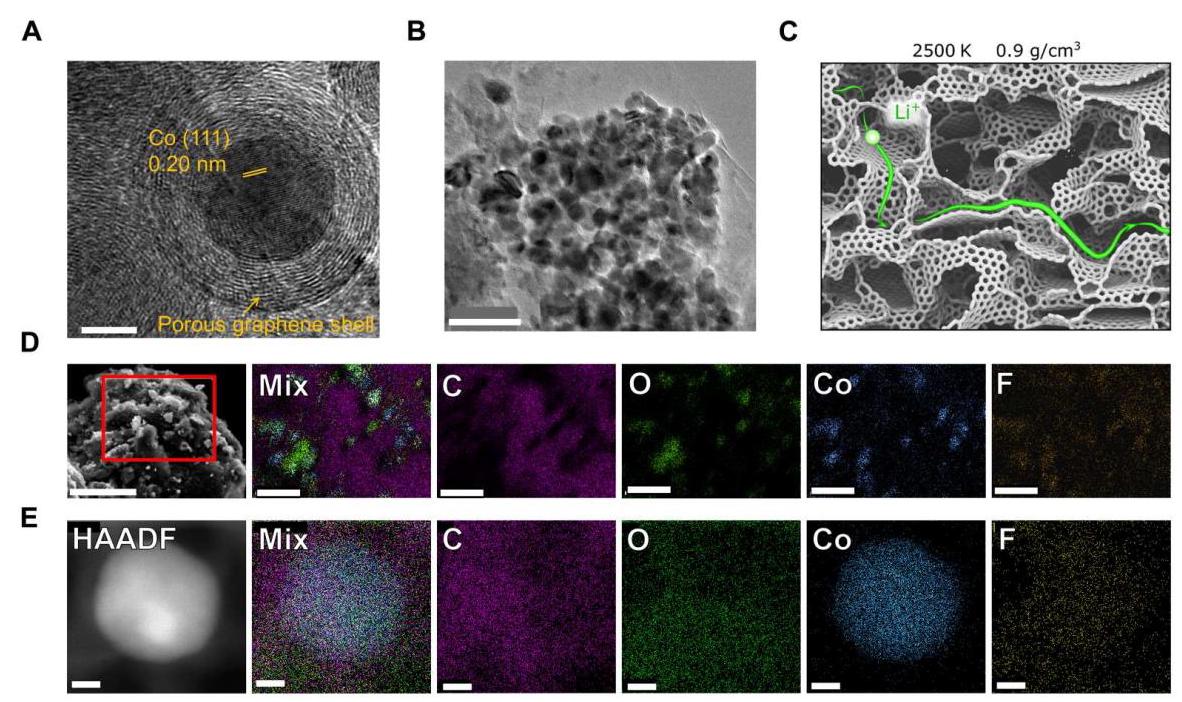

FJH活化黑粉的微观表征

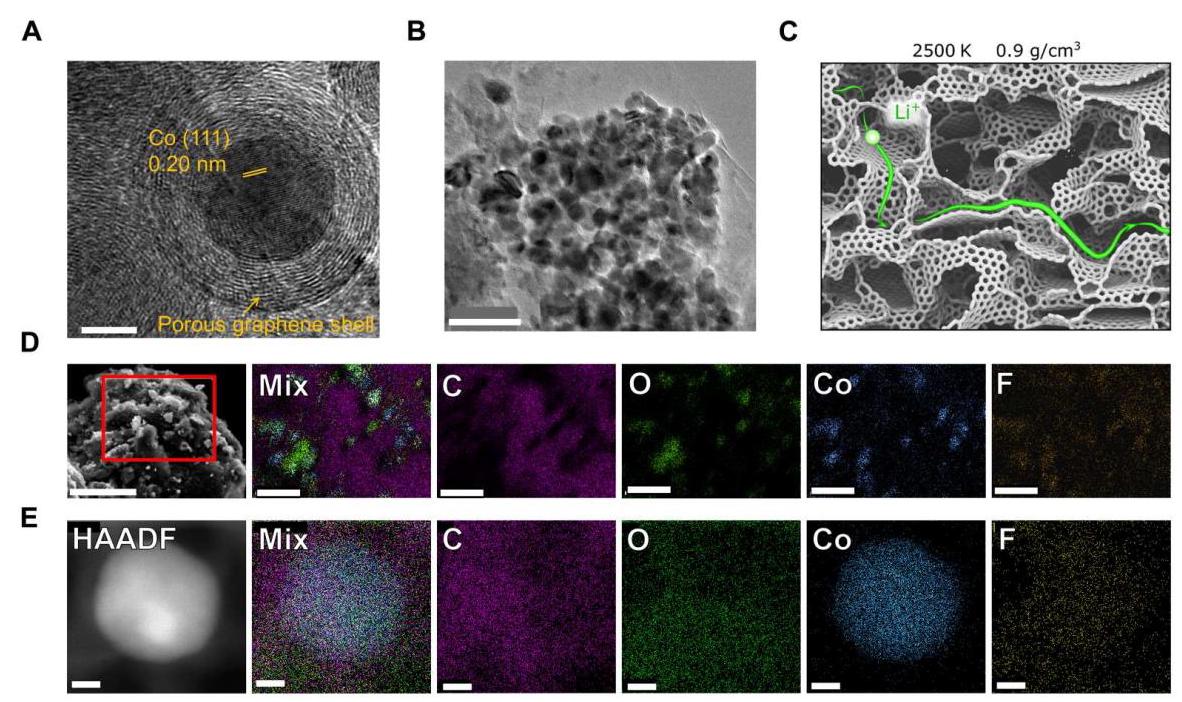

图4: FJH活化黑粉的微观表征。(A)FJH活化BM-1的HR-TEM图像; (B)FJH活化BM-1的TEM图像; (C)在2500K模拟退火9ns后,Li⁺渗透部分石墨化非晶碳结构,绿线表示计算的Li⁺轨迹; (D)FJH活化BM-1二次颗粒的微观形态和相应元素分布; (E)FJH活化BM-1初级颗粒的纳米级形态和相应元素分布

分析结果

FJH活化黑粉包含尺寸为10-50nm的晶体材料,与碳材料接触,促进了电化学蚀刻,增强了溶解动力学。部分石墨化的碳壳允许金属离子渗透,这对浸出过程至关重要。这些纳米颗粒堆叠形成尺寸达2μm的二次颗粒,进一步聚集成约30μm的更大微粒。元素映射证实了由于氧的分散分布,二次和初级颗粒由还原的过渡金属组成。

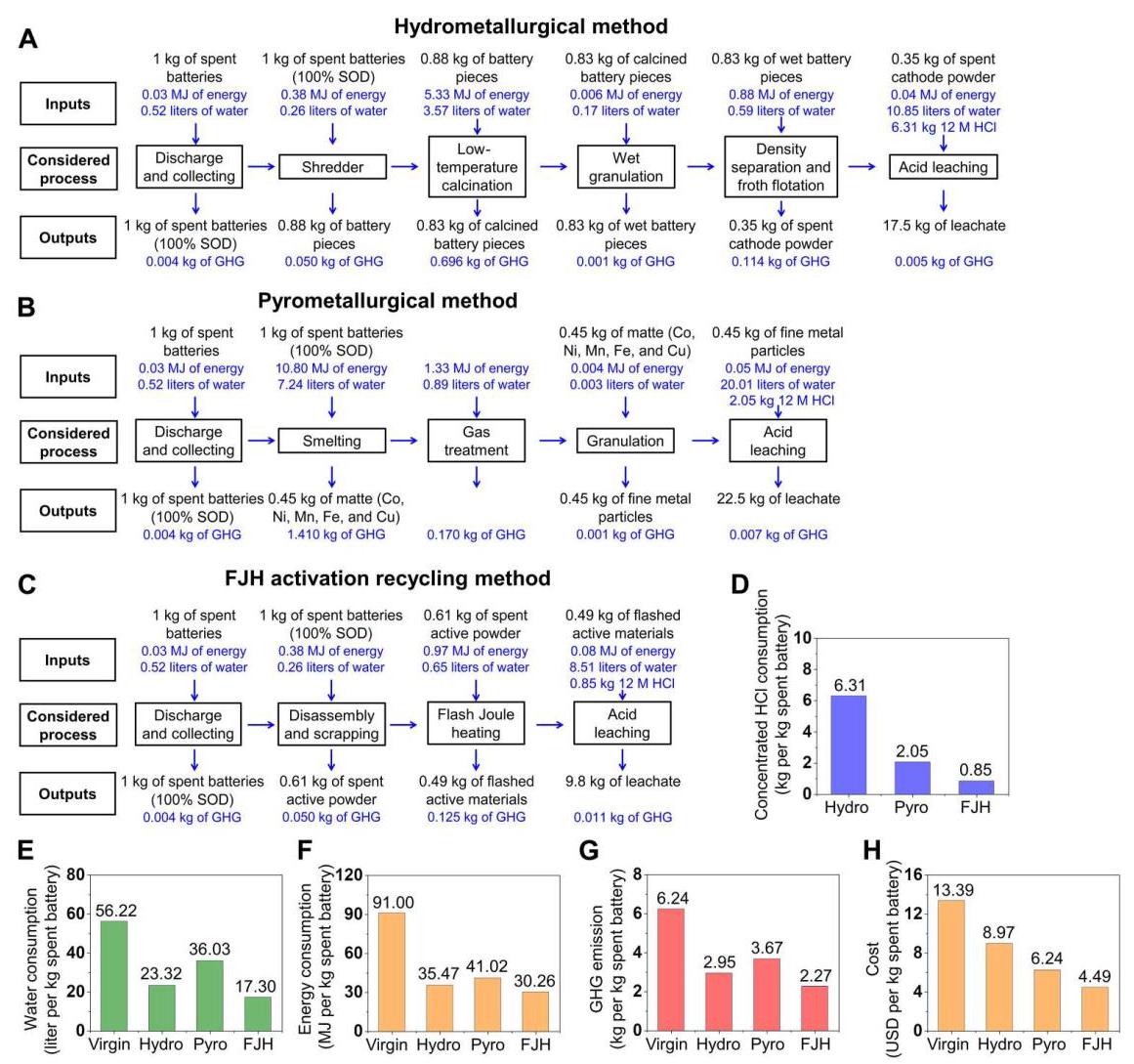

FJH活化回收过程的经济与环境分析

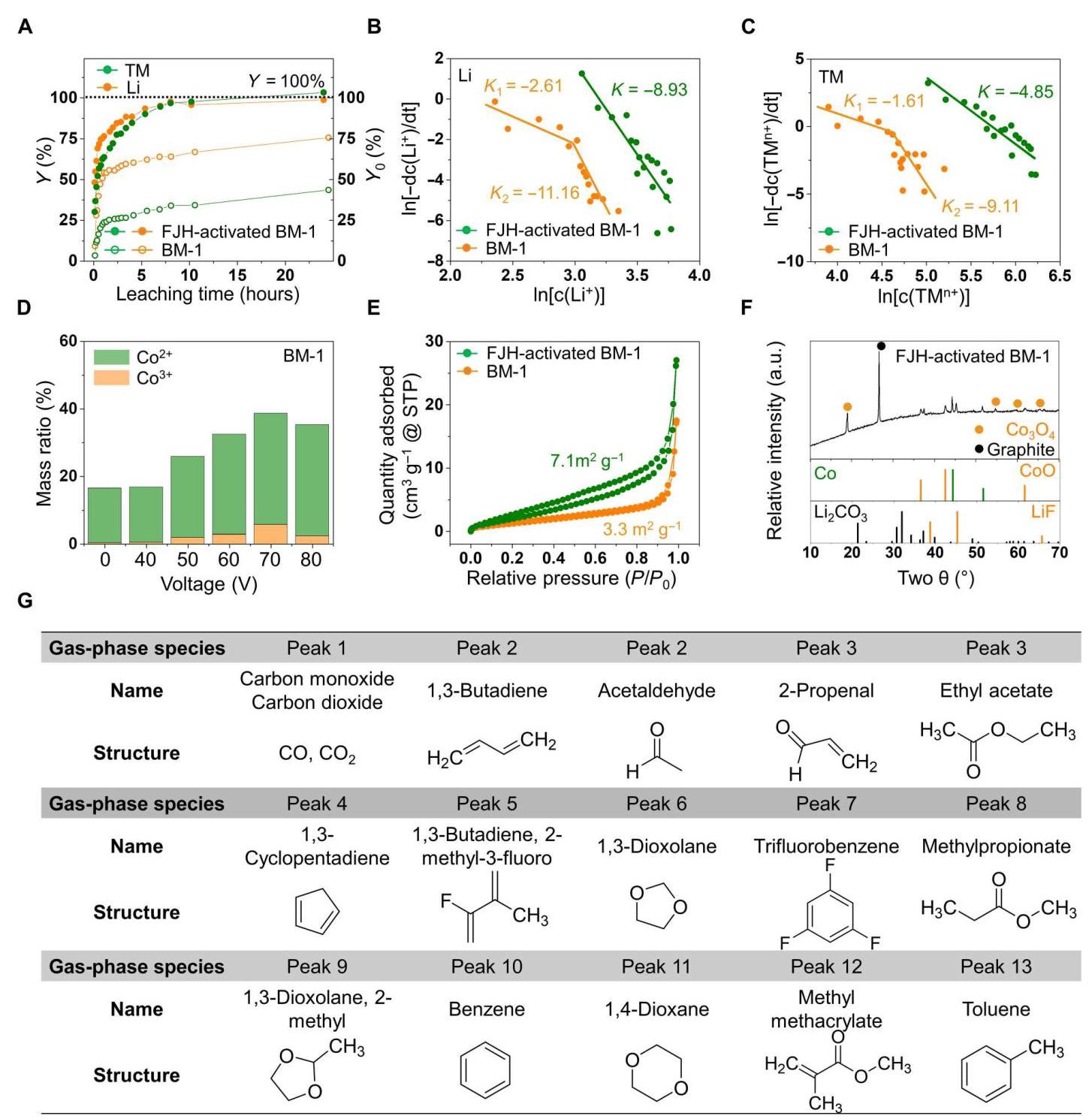

图5: FJH活化回收过程的经济与环境分析。(A-C)各种废锂离子电池回收路线的工艺流程图; (D)处理1kg废电池的浓12M HCl消耗量; (E-H)处理1kg废电池并从中生产约0.35kg正极材料的水消耗、能耗、温室气体排放和成本分析

分析结果

生命周期分析表明,与湿法冶金方法相比,FJH活化回收方法减少了约87%的浓HCl消耗、26%的水消耗、15%的能耗和23%的温室气体排放。处理1kg废电池生产约0.35kg正极材料的估计成本比湿法冶金方法低约49%。与火法冶金方法相比,FJH法减少了约59%的浓HCl使用、52%的水消耗、26%的能耗和38%的温室气体排放,估计成本降低约28%。