Ultrafast Dual-Shock Chemistry Synthesis of Ordered/Disordered Hybrid Carbon Anodes

超快双冲击化学合成有序/无序混合碳负极:锂离子电池的高倍率性能

第一作者: Pengfei Huang (黄鹏飞)

通讯作者: Xinxi Zhang (张欣欣)*, Rongtao Zhu (朱荣涛)*, Yanan Chen (陈亚楠)*

中国矿业大学,天津大学

DOI: 10.1021/acsnano.4c02300

PDF原文

期刊: ACS Nano

发表年份: 2024

论文亮点

- 开发了一种创新的双冲击化学策略,结合热冲击和机械冲击,快速合成有序/无序混合结构碳材料

- 制备的混合碳负极在10C高倍率下表现出208.61 mAh/g的高容量,远优于商业石墨的15 mAh/g,且在3000次循环后仍保持81.06%的容量

研究背景

- 电动汽车对快速充电的需求日益增长,但当前大多数电动汽车充电时间仍需2-6小时,远长于传统燃油车3-6分钟的加油体验

- 石墨作为锂离子电池常用负极材料,其晶体各向异性限制了锂离子在石墨层间的迁移,特别是在高倍率下的离子嵌入和脱出过程

- 现有改进策略(如刻蚀扩孔、元素掺杂等)存在工艺复杂、能耗高等问题,需要开发更简单高效的制备方法

研究方法

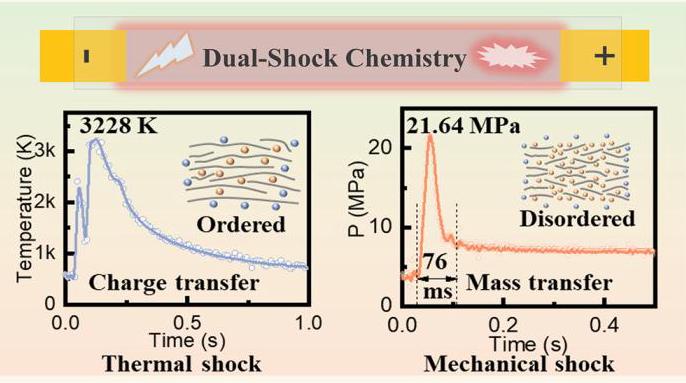

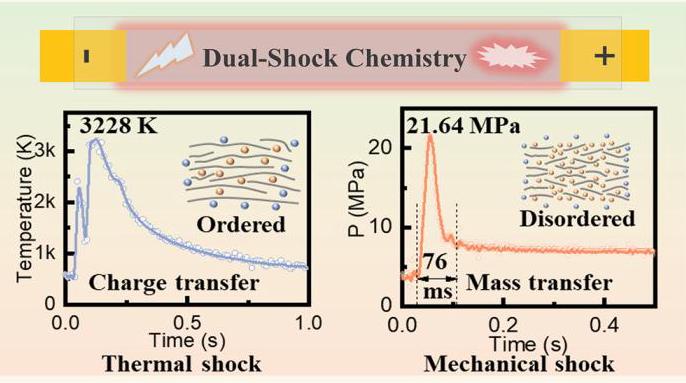

双冲击化学合成策略

- 将石油焦与Na₂CO₃和NaCl活化剂按比例混合(如DSC-200-0.3中活化剂比例为0.3)

- 使用定制电容阵列(60mF)施加不同电压(150-250V)产生焦耳热,实现超高温热冲击(最高温度超过3000K)

- 活化剂高温分解产生CO₂气体和Na蒸气,产生机械冲击(压力超过20MPa)

- 热冲击促进碳材料的石墨化,机械冲击破坏芳香链间的π-π相互作用,形成有序/无序混合结构

- 用盐酸和去离子水洗涤样品至中性,去除Na和Cl元素的影响

材料表征与性能测试

- 使用SEM、TEM、XRD、拉曼光谱、XPS等手段分析材料结构和形貌

- 组装锂/碳半电池和全电池(LFP//DSC-200-0.3)测试电化学性能

- 采用GITT、CV、EIS等电化学技术分析动力学过程

- 通过DFT计算研究层间距对锂离子迁移能垒的影响

主要结论

- 双冲击化学策略成功制备了有序/无序混合结构的碳材料,在10C倍率下容量达到208.61 mAh/g,远高于商业石墨的15 mAh/g

- 材料表现出优异的循环稳定性,3000次充放电循环后容量保持率达81.06%

- 增强的性能归因于扩大的层间距促进离子传输,无序碳提供额外储锂位点,结晶碳增强电荷转移

双冲击化学过程与表征

图1: (A)热冲击与双冲击化学策略示意图对比;(B)热冲击处理样品的SEM图像;(C)双冲击处理样品的SEM图像;(D)双冲击和热冲击处理过程中约1秒内的温度-时间演变;(E)约0.5秒内的压力-时间演变;(F)不同接触模式的温度分布COMSOL模拟;(G-K)双冲击过程中不同时间点的温度分布

分析结果

双冲击化学过程结合了热冲击和机械冲击的优势。热冲击通过超高温(最高超过3000K)促进碳材料的石墨化,而机械冲击(压力超过20MPa)则破坏芳香链间的π-π相互作用,形成有序/无序混合结构。SEM图像显示,双冲击处理的样品表面粗糙,具有大量凹坑和不规则孔隙,这与热冲击处理样品的光滑均匀表面形成鲜明对比。

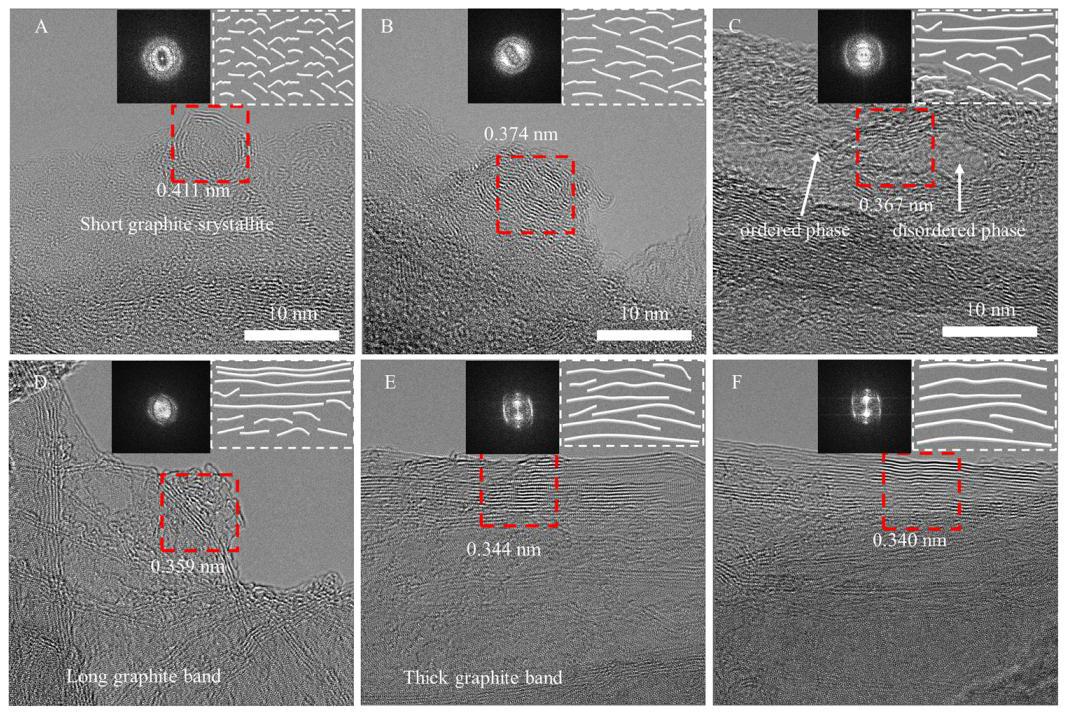

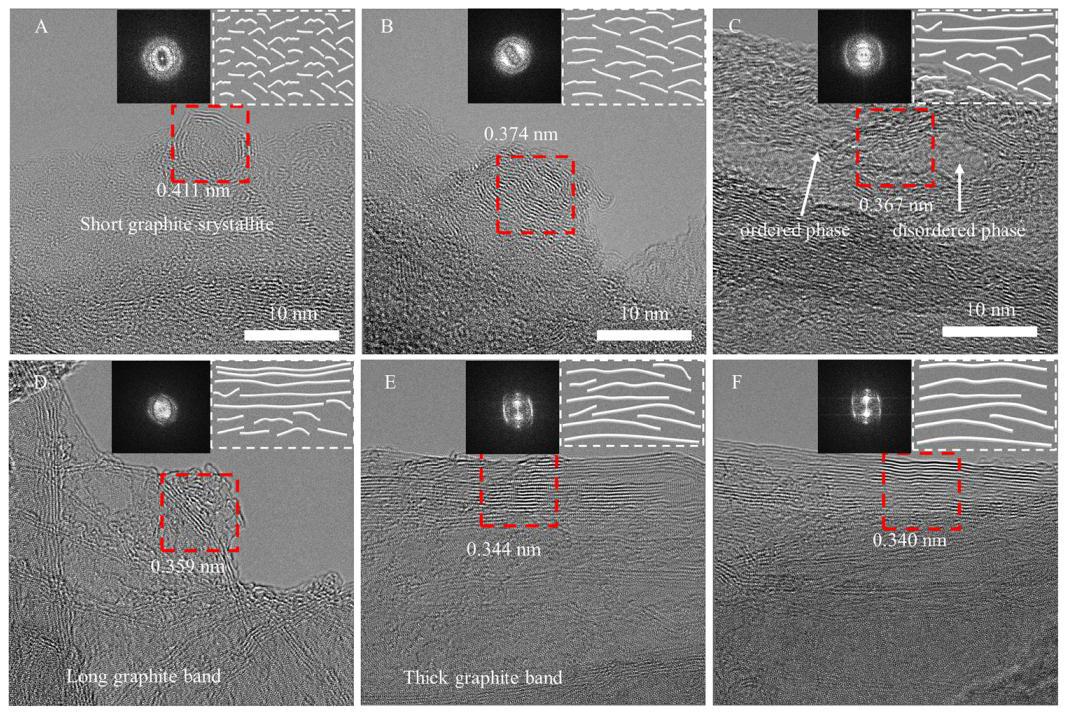

HRTEM结构与形貌分析

图2: (A-E)不同电压下合成的DSC样品的高分辨率透射电镜图像及对应的FFT图案;(F)TSC-200的HRTEM图像

分析结果

HRTEM分析揭示了双冲击化学策略对碳材料结构的调控作用。在低电压下(DSC-150-0.3和DSC-175-0.3),样品主要表现为短石墨微晶,FFT图案显示多晶环,表明主要是无定形碳组成。随着电压增加到DSC-200-0.3,这些短石墨微晶开始合并成弯曲的石墨带,部分无定形碳整合形成混合结构。与仅受热冲击的样品(TSC-200)相比,双冲击处理的样品石墨层更加无序,层间距更宽,这有利于锂离子的快速传输。

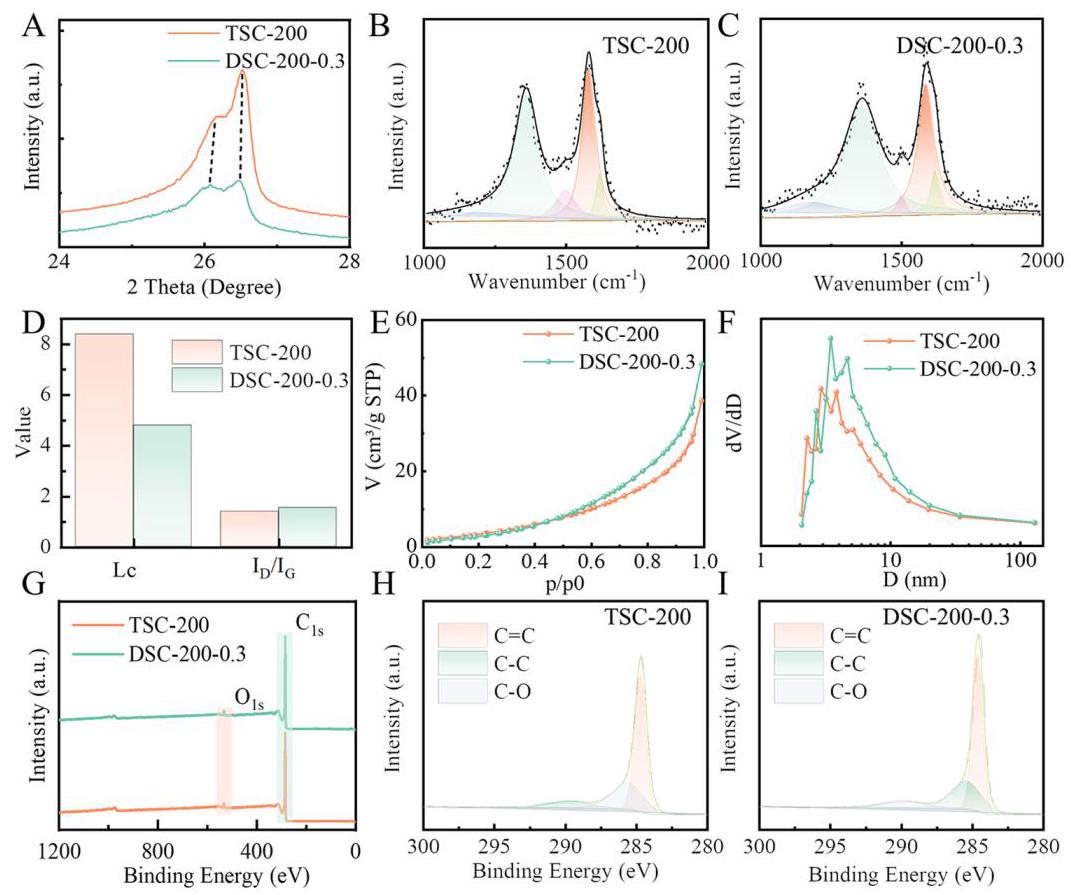

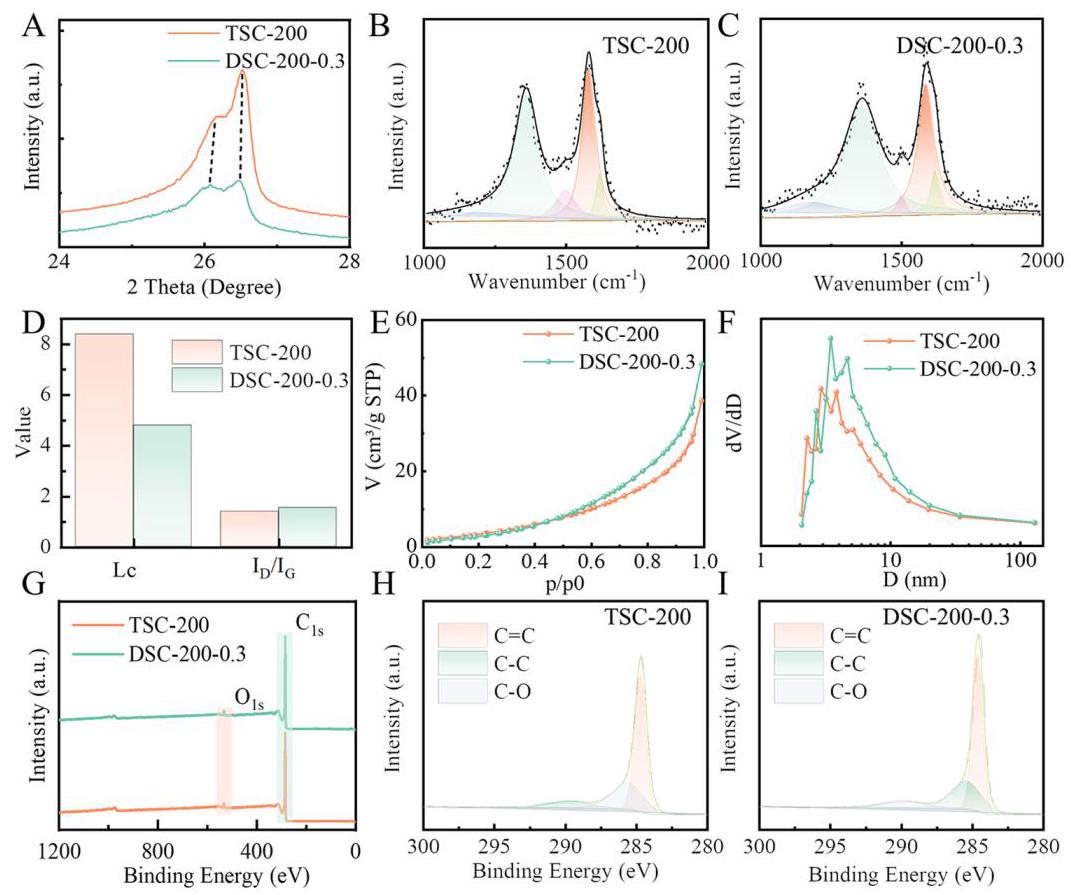

结构演变与表征

图3: 双冲击过程的结构演变:(A)不同电压下DSC的XRD图谱;(B)TSC-200和(C)DSC-150-0.3的拉曼图谱;(D)DSC和TSC的晶格长度和I_D/I_G值;(E)TSC-200和DSC-200-0.3的N₂吸附/脱附等温线;(F)孔径分布曲线;(G-I)TSC-200和DSC-200-0.3的XPS图谱

分析结果

XRD分析显示,双冲击处理的样品(002)衍射峰向低角度移动且变宽,表明层间距增大且石墨化程度受到抑制。拉曼光谱中I_D/I_G比值的增加进一步证实了双冲击处理引入了更多缺陷和无序结构。氮气吸附/脱附测试表明双冲击处理主要影响样品表面孔结构,内部孔隙率相对较低,这对降低首次库仑效率有重要意义。XPS分析显示双冲击化学过程提高了碳的元素纯度,C=C键比例降低,进一步证明了石墨化过程受到抑制。

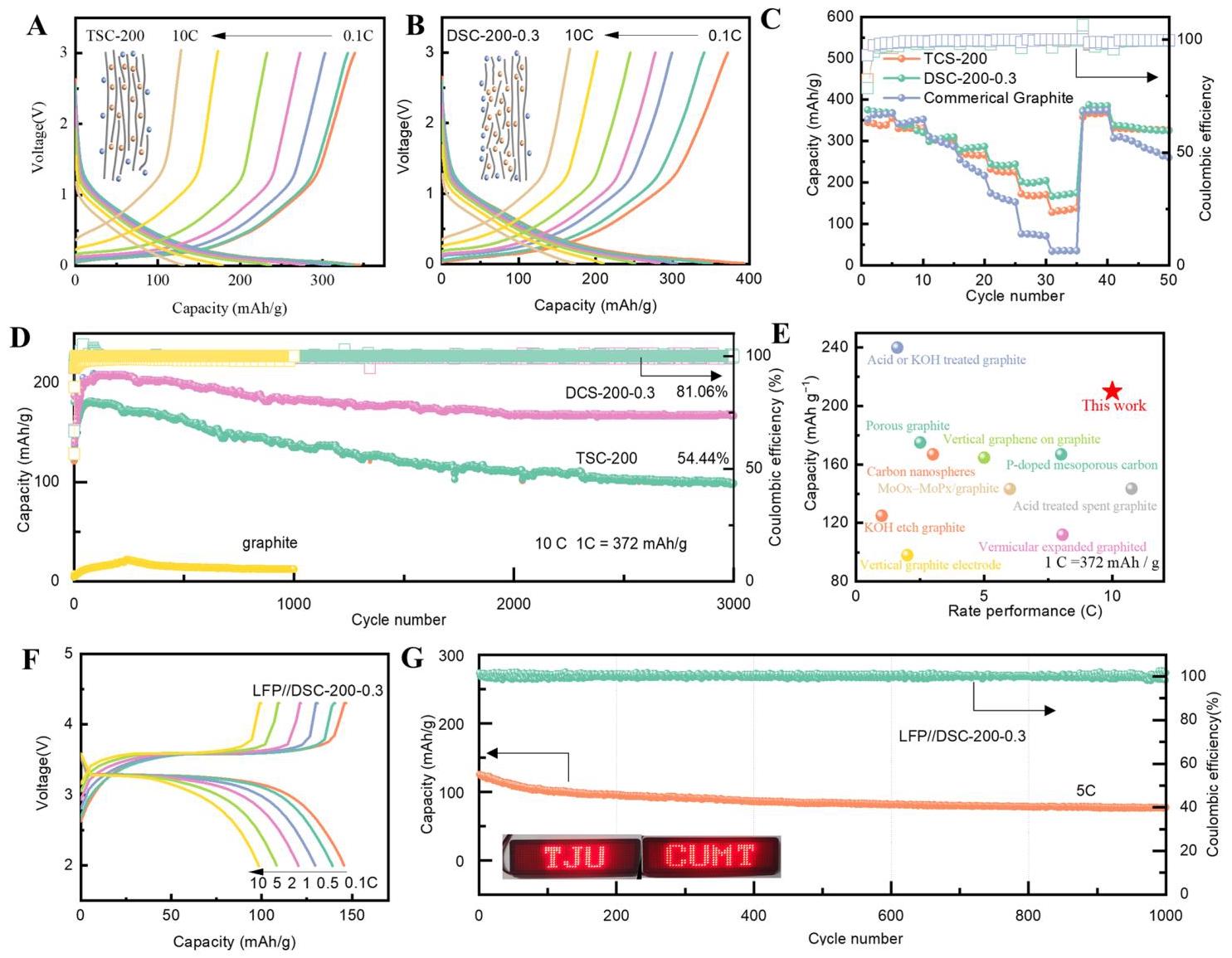

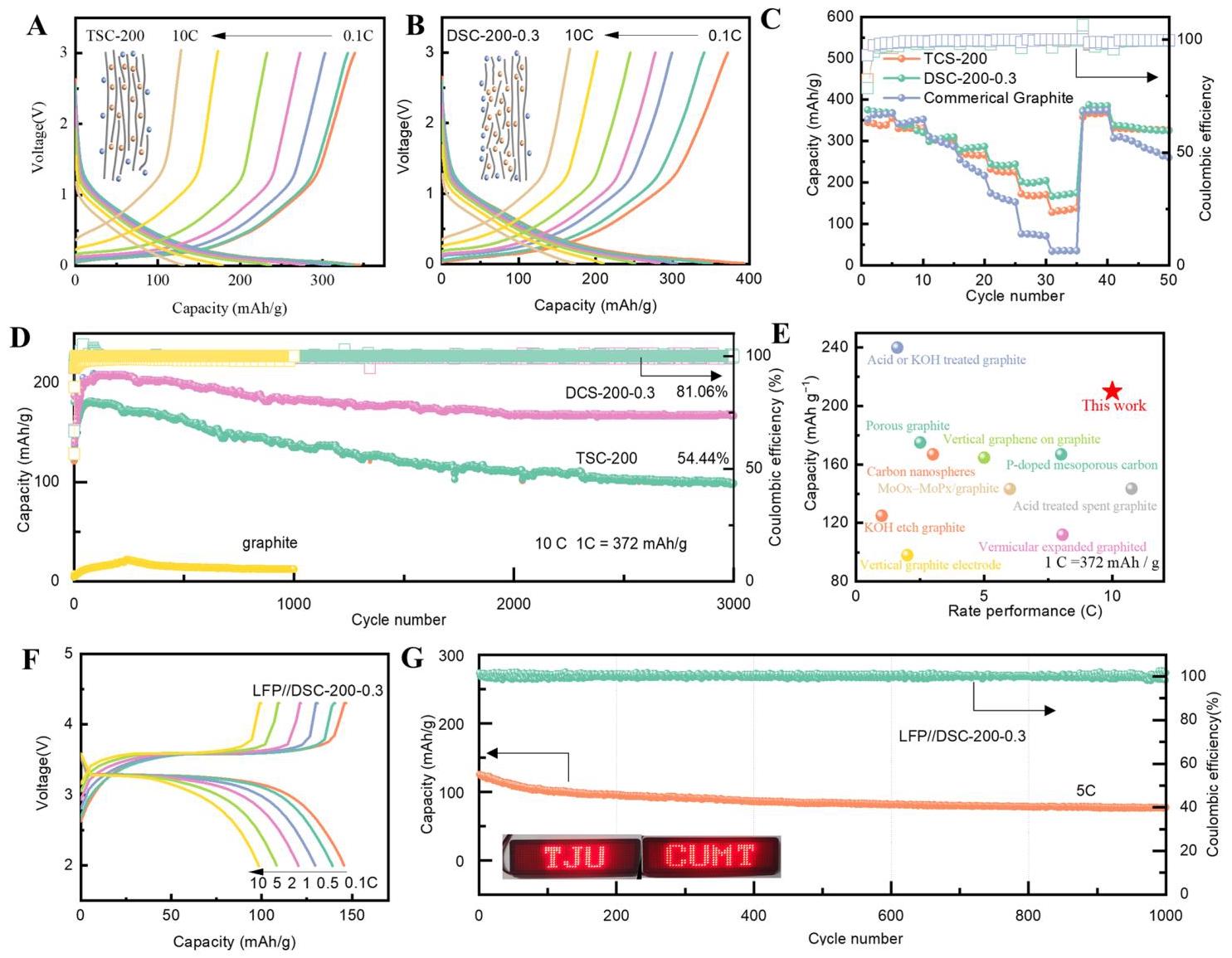

电化学性能

图4: TSC-200和DSC-200作为锂离子电池负极的半电池电化学性能:(A)TSC-200和(B)DSC-200-0.3在不同电流密度下的充放电曲线;(C)倍率性能;(D)10C下的循环性能;(E)本工作与文献报道的容量和倍率性能比较;(F)全电池LFP||DSC-200-0.3的倍率性能和(G)5C下的循环性能

分析结果

电化学测试表明,DSC-200-0.3电极在0.1C下的初始充电容量为375.6 mAh/g,在10C高倍率下仍能保持166.6 mAh/g的容量,远优于商业石墨的15 mAh/g。经过3000次循环后,DSC-200-0.3仍保持81.06%的容量,表现出优异的循环稳定性。全电池测试中,LFP||DSC-200-0.3在5C下经过1000次循环后容量保持率为61.12%,库仑效率接近100%,证明了其在实际应用中的可行性。

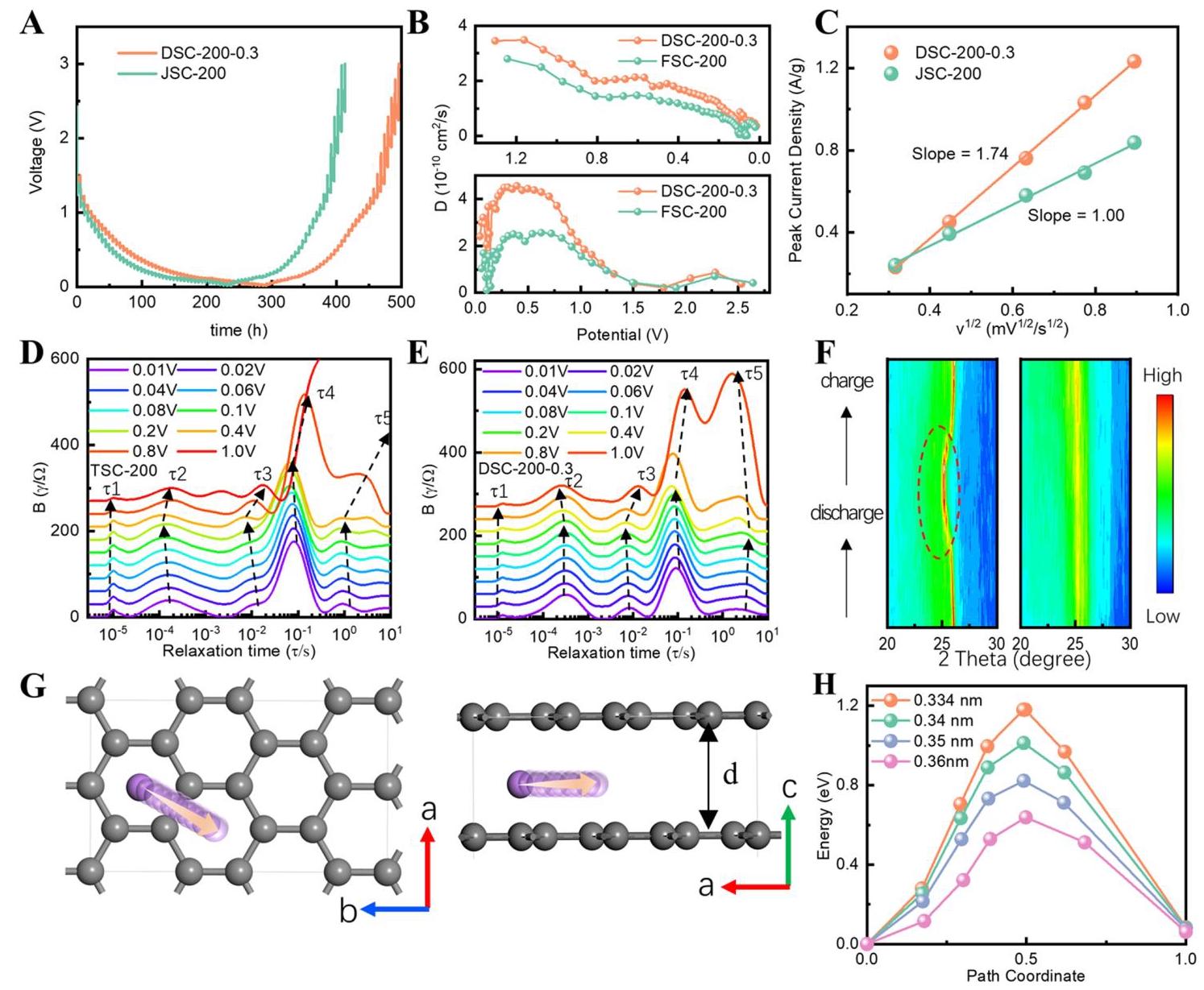

动力学过程分析

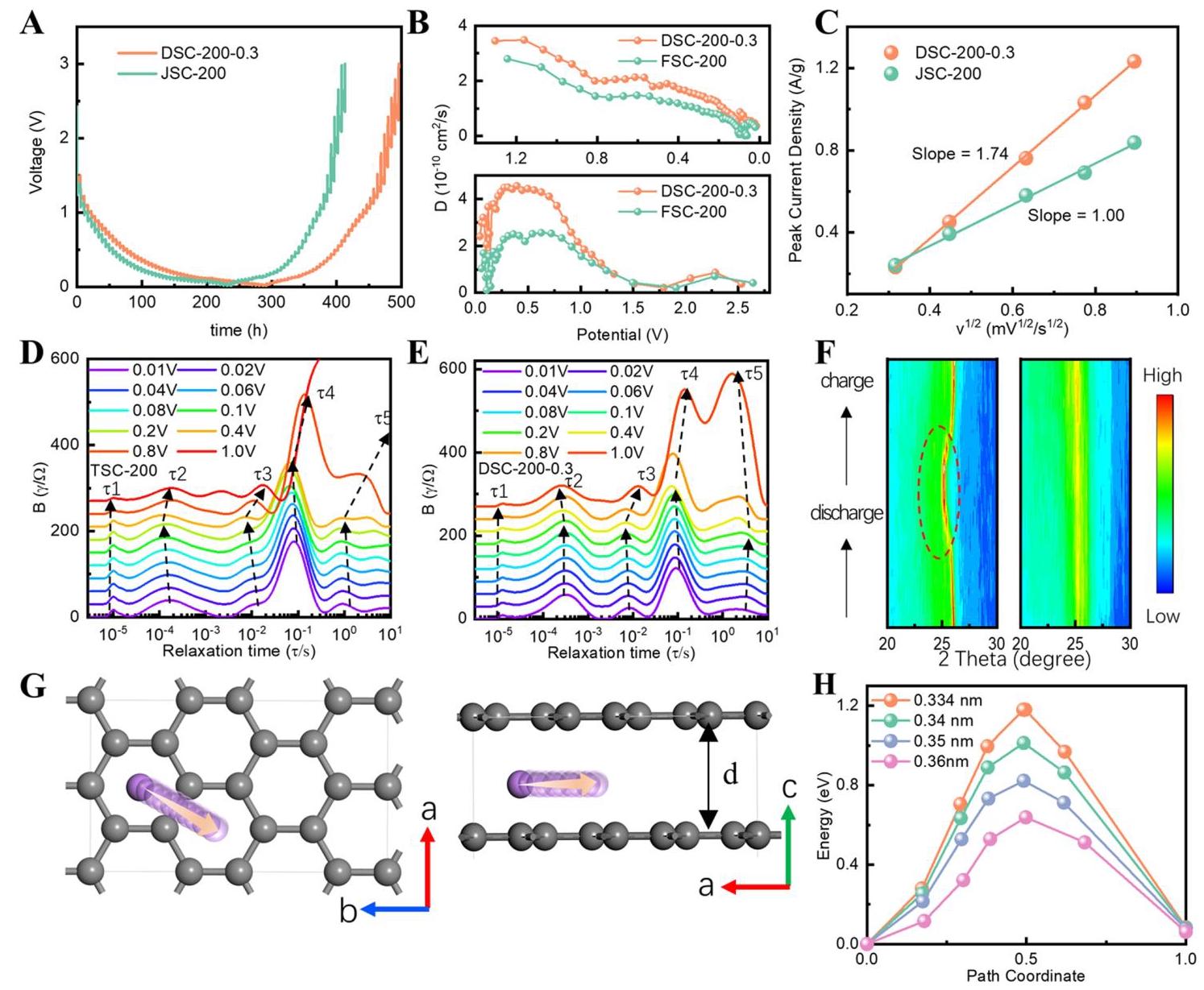

图5: TSC-200和DSC-200-0.3电极电化学行为的动力学分析:(A)GITT曲线;(B)从GITT曲线估算的锂离子扩散系数;(C)扫描速率平方根与峰值电流的关系;(D)TSC-200和(E)DSC-200-0.3的DRT分析;(F)充放电过程中的原位XRD图谱;(G)单原子缺陷的几何结构;(H)锂离子迁移能垒

分析结果

动力学分析表明,DSC-200-0.3的锂离子扩散系数高于TSC-200,这归因于其更大的层间距降低了锂离子扩散的能垒。CV分析显示DSC-200-0.3的相对电化学活性表面积比TSC-200增加了近1.74倍,显著扩大了电化学活性位点并增强了界面反应动力学。DRT分析表明双冲击碳可以显著加速锂离子嵌入的动力学过程,特别是在速率决定步骤中。原位XRD测试显示DSC-200-0.3的(002)峰位移极小,表明锂离子主要存储在更大的层间空间和吸附在碳层表面,从而保持了碳晶格结构的完整性。DFT计算证实随着层间距的增加,锂离子的迁移能垒逐渐降低,从1.18eV降至0.63eV。