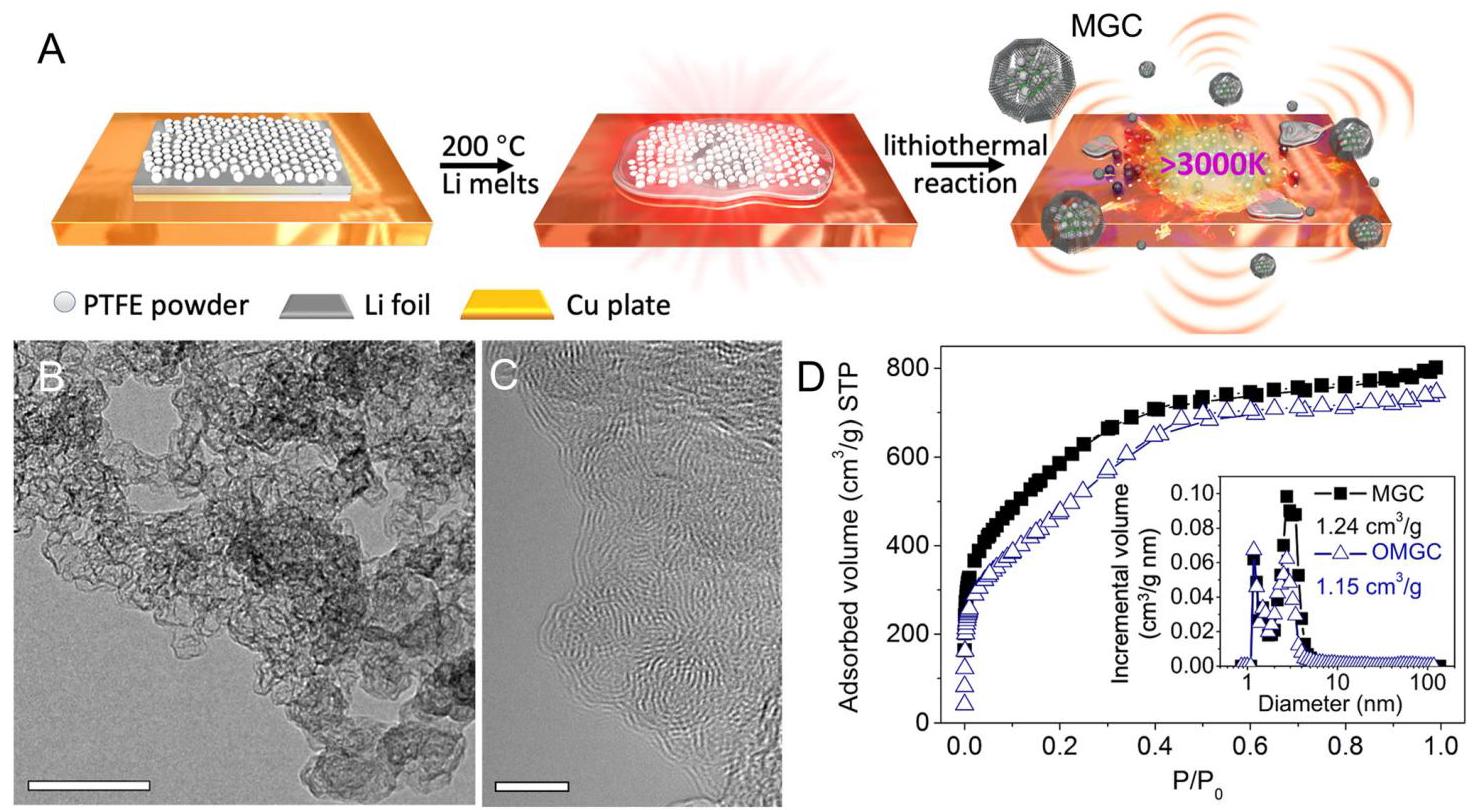

图1: 高孔隙石墨化碳的结构表征

图1 | (A)锂热合成示意图 (B)TEM图像显示多孔微观结构和连接的孔道 (C)HR-TEM显示纳米洋葱结构 (D)N₂吸附/脱附等温线和孔径分布

分析结果: 图1展示了通过锂热法合成的石墨化多孔碳的结构特征。TEM图像显示材料具有丰富的孔隙结构和相互连接的孔道,HR-TEM证实了材料具有类似洋葱的石墨化结构,晶面间距约为0.36nm。氮气吸附测试表明材料具有典型的I型吸附等温线,说明存在丰富的微孔结构。孔径分布分析显示主要孔径集中在1.2nm(微孔)和3.0nm(中孔)附近,这种多级孔结构有利于离子的快速传输。