Rapid Pressureless Sintering of Glasses

快速无压烧结玻璃

第一作者: Zhiwei Lin (马里兰大学)

通讯作者: Liangbing Hu (马里兰大学)

DOI: 10.1002/adma.202200000

PDF原文

期刊名称: Advanced Materials

发表年份: 2022

论文亮点

- 开发了一种超快高温烧结(UHS)技术,无需额外压力,可在几秒钟内烧结玻璃前驱体。

- 烧结玻璃具有高相对密度(>98%)和高可见光透射率(≈90%),并可快速掺杂金属离子制备彩色玻璃。

研究背景

- 玻璃材料,尤其是熔融二氧化硅玻璃,因其高透明度、低热膨胀系数和高硬度等优异性能,在光学、电子和化学制造领域有广泛应用。

- 传统玻璃制造方法需要长时间热处理(高达数小时)和复杂设备,导致成本高且制造速度慢;现有快速烧结技术如火花等离子烧结(SPS)和闪烧(FS)需要压力或电场,设备复杂且成本高。

- 超快高温烧结(UHS)技术提供了一种简单、快速的替代方案,有望解决当前方法的局限性。

研究方法

本研究采用超快高温烧结(UHS)技术进行玻璃的无压快速烧结。具体方法如下:

- 使用二氧化硅纳米粉末(平均粒径11 nm)作为前驱体,通过冷等静压(CIP)在40 MPa压力下压制40秒形成坯体。

- 将坯体与碳加热器(碳毡)紧密接触,通过焦耳加热快速升温,加热速率高达10² K/s,烧结温度约1600 K。

- 烧结过程在氩气环境中进行,无需额外压力,烧结时间短至约10秒。

- 通过调整烧结时间和温度参数优化工艺,并采用溶液掺杂方法引入金属离子制备彩色玻璃。

- 使用扫描电子显微镜(SEM)、X射线衍射(XRD)、紫外-可见光谱(UV-Vis)和热导率测量等手段对烧结样品进行表征。

主要结论

- UHS技术实现了秒级玻璃烧结,比传统方法快1-3个数量级,烧结玻璃相对密度 >98%,可见光透射率 ≈90%。

- 方法无需压力,设备简单,电流需求低(<50 A),并可实时观察和调整烧结过程。

- UHS可扩展至功能玻璃(如ITO掺杂二氧化硅玻璃)和透明陶瓷(如Gd掺杂钇铝石榴石)的快速制备,具有广泛应用潜力。

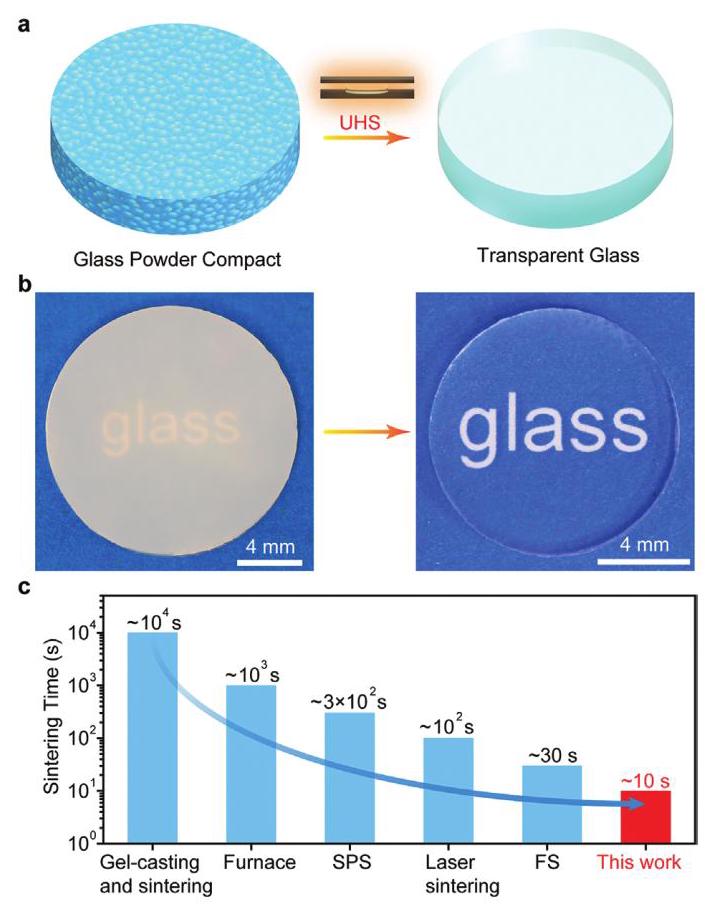

图1: 秒级超快玻璃烧结

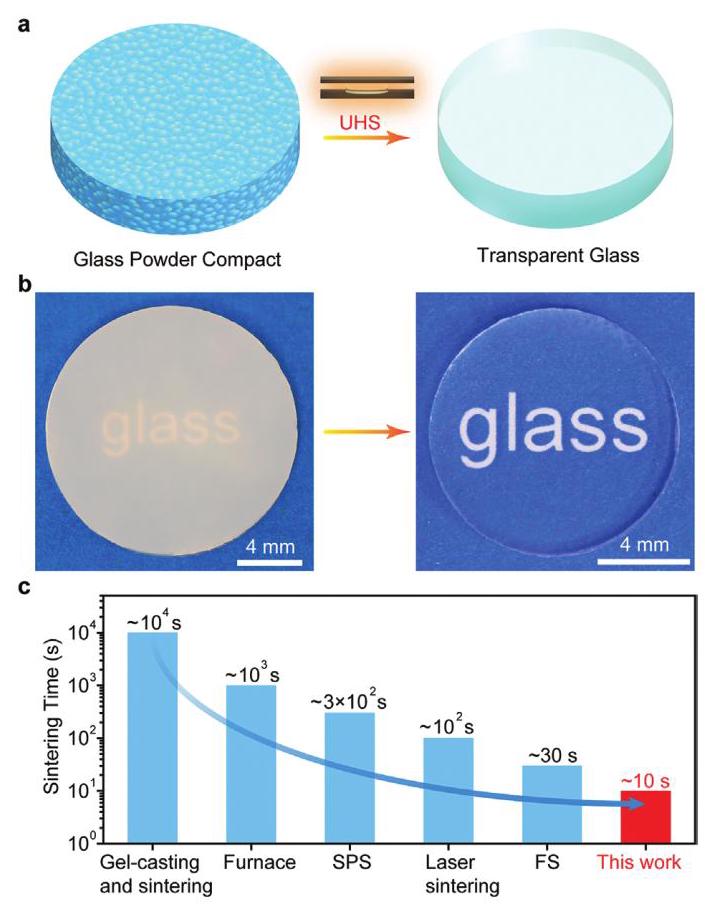

图1. 秒级超快玻璃烧结。(a) UHS烧结示意图;(b) 烧结前后光学图像;(c) 烧结时间比较。

分析结果: UHS技术通过碳加热器实现快速加热(高达10² K/s),在几秒钟内完成玻璃致密化。与传统方法相比,烧结时间缩短1-3个数量级。烧结后玻璃变得透明均匀,显示UHS的高效性。

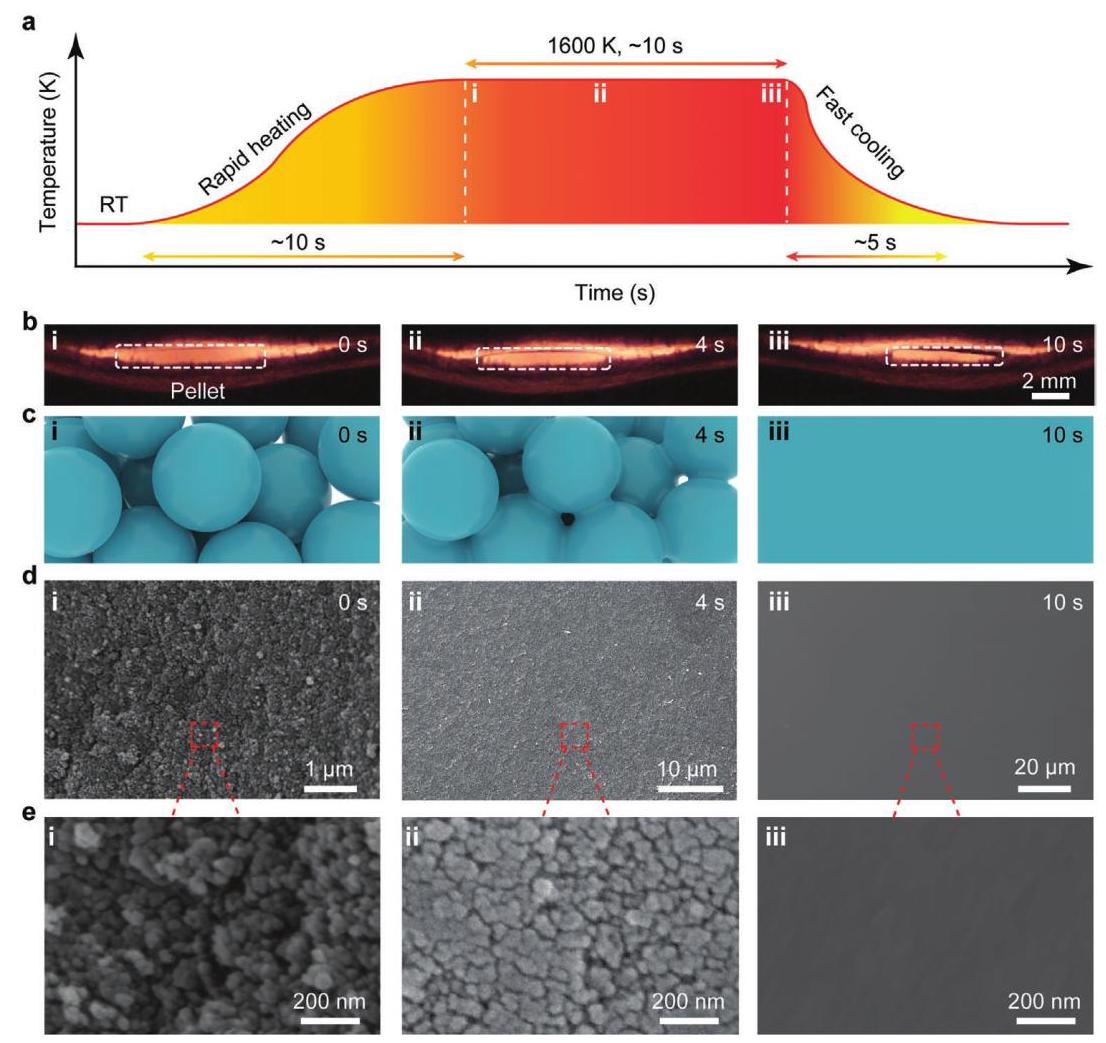

图2: UHS烧结过程

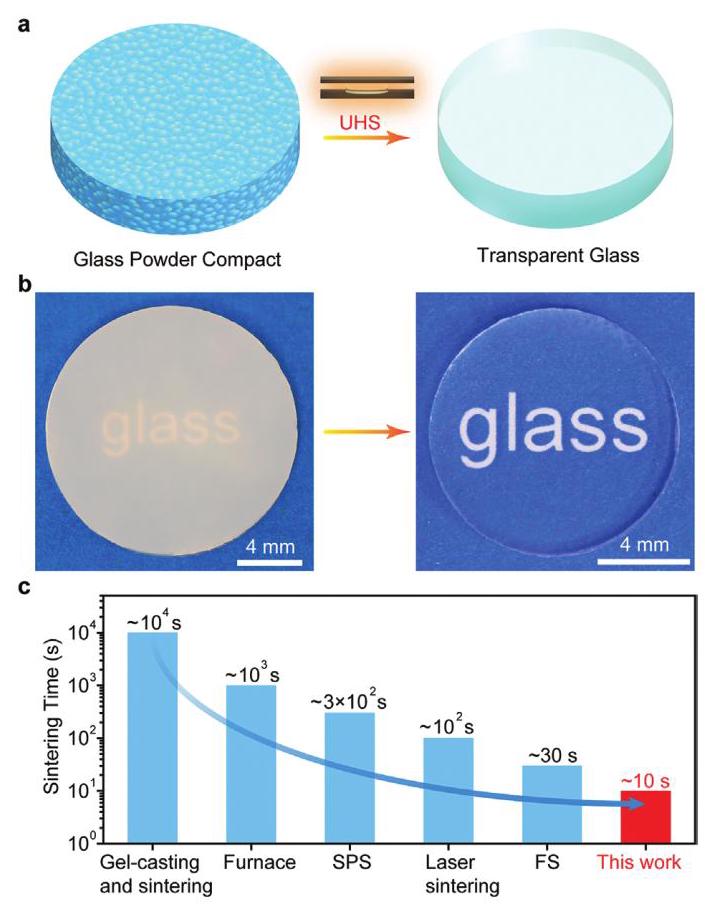

图2. UHS烧结过程。(a) 温度曲线;(b) 快速收缩光学图像;(c) 微观结构演化示意图;(d,e) SEM图像。

分析结果: UHS过程中,坯体在10秒内从室温升至1600 K,发生快速各向同性收缩(直径缩小28.7%,厚度缩小27.9%)。SEM图像显示微观结构从多孔(相对密度≈35%)演变为致密(相对密度≈98.4%),无孔隙和裂纹,证明UHS能快速实现玻璃致密化。

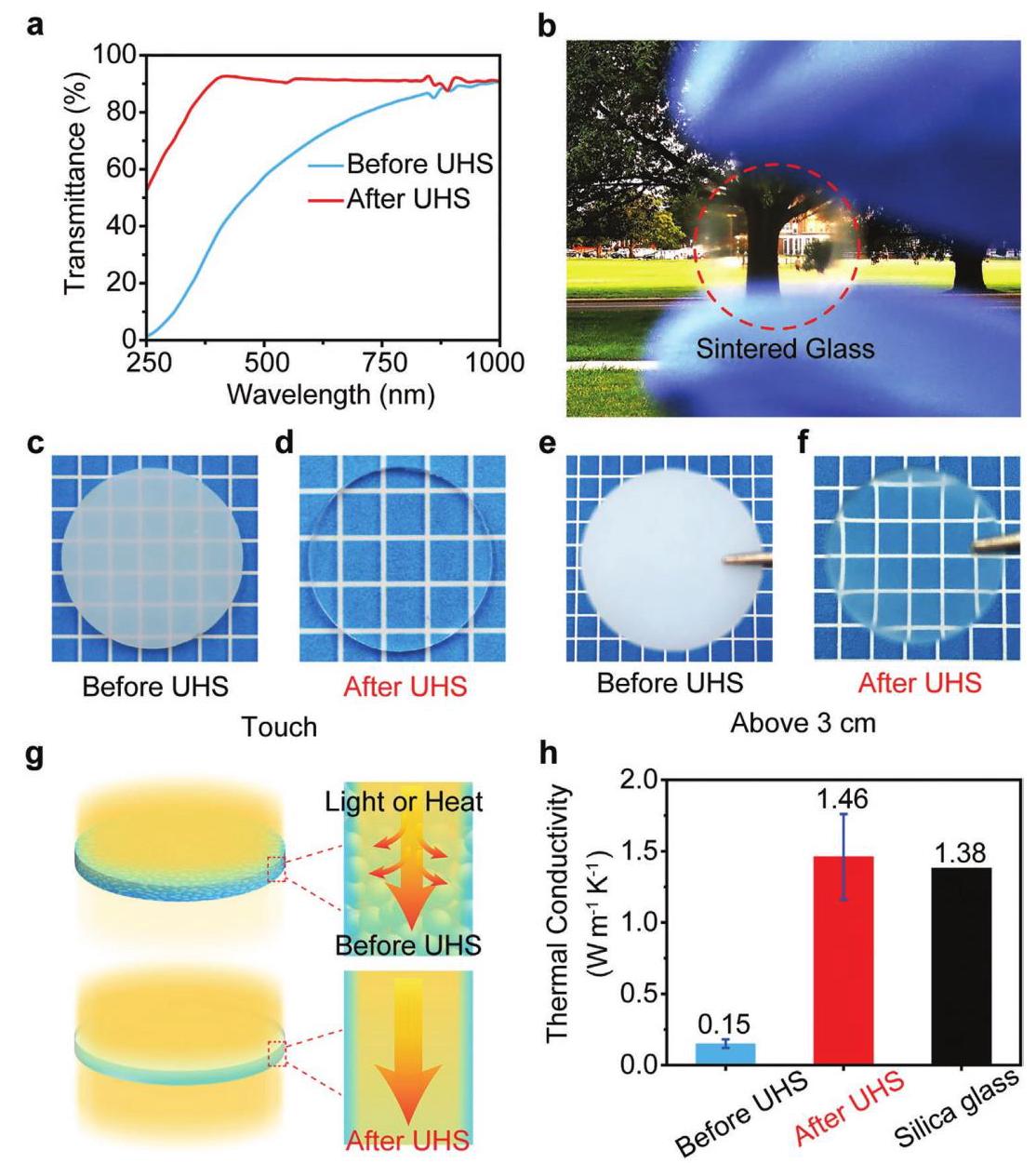

图3: 烧结玻璃的光学和热性能

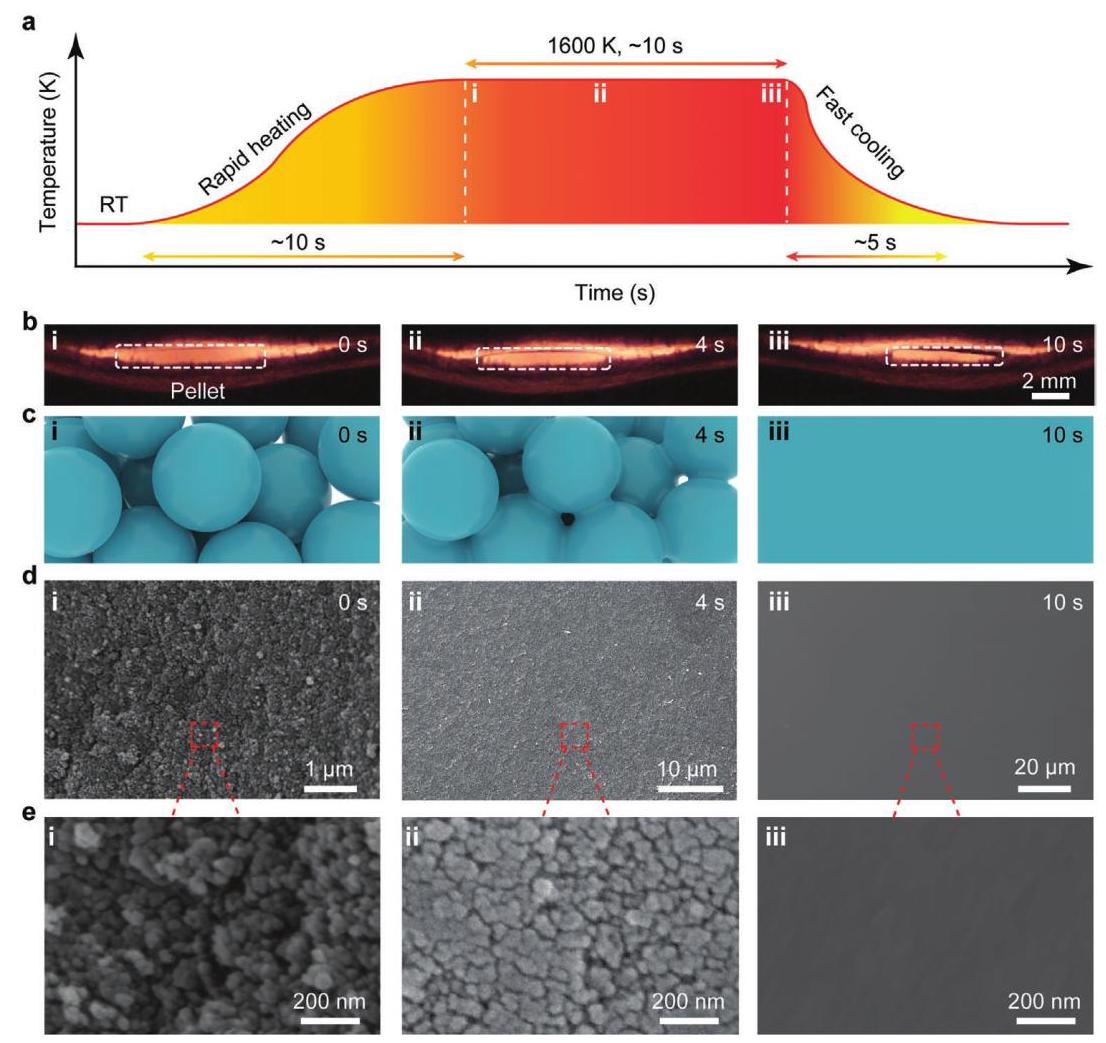

图3. 光学和热性能。(a) 透射率曲线;(b) 高透光率图像;(c-f) 透光率对比;(g) 光热传输示意图;(h) 热导率比较。

分析结果: 烧结后玻璃在400-1000 nm波长范围内透射率≈90%,远高于未烧结坯体。热导率从未烧结的0.15 Wm⁻¹K⁻¹提高到1.46 Wm⁻¹K⁻¹,接近熔融二氧化玻璃的1.38 Wm⁻¹K⁻¹。性能提升归因于致密化减少散射和接触阻力。

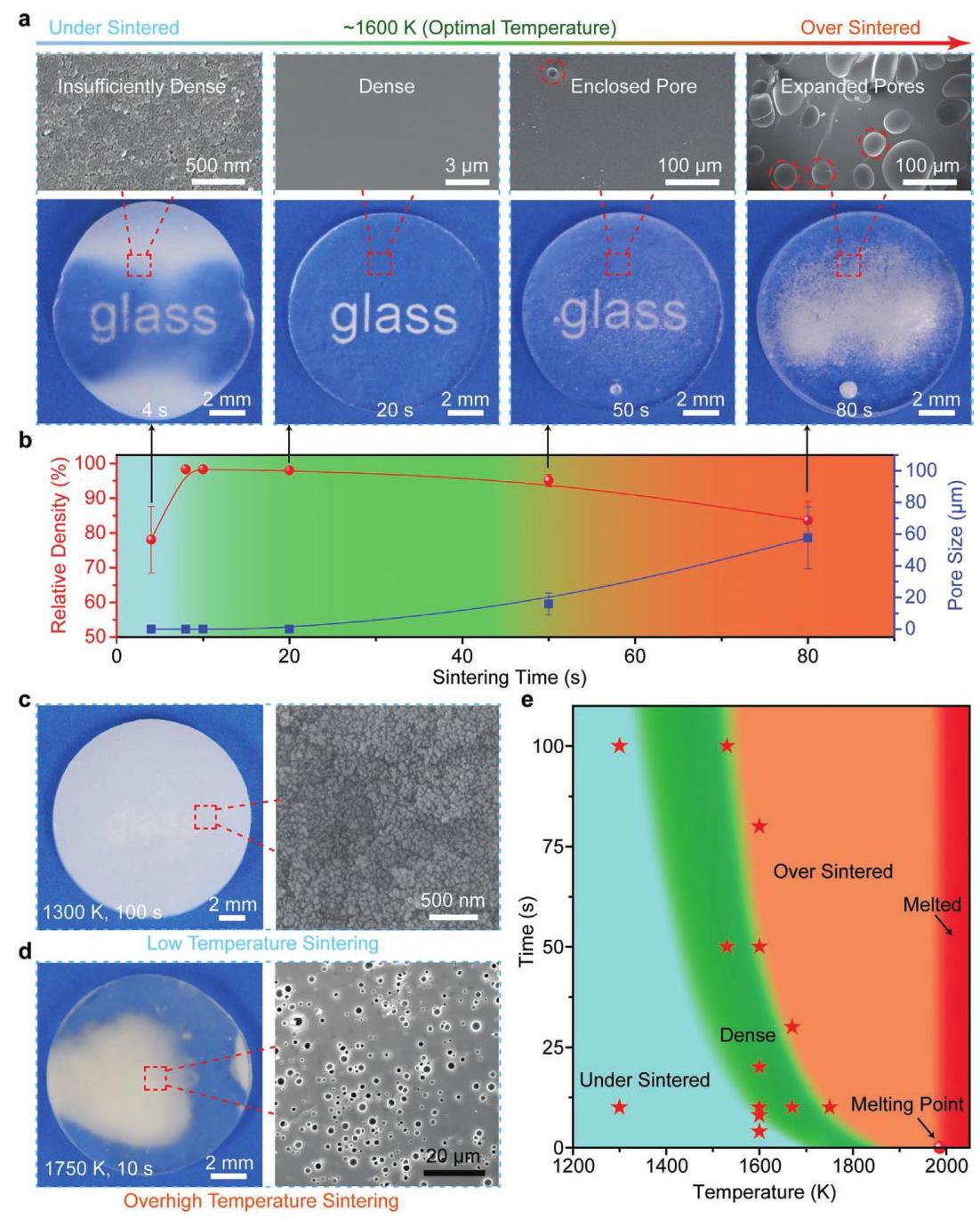

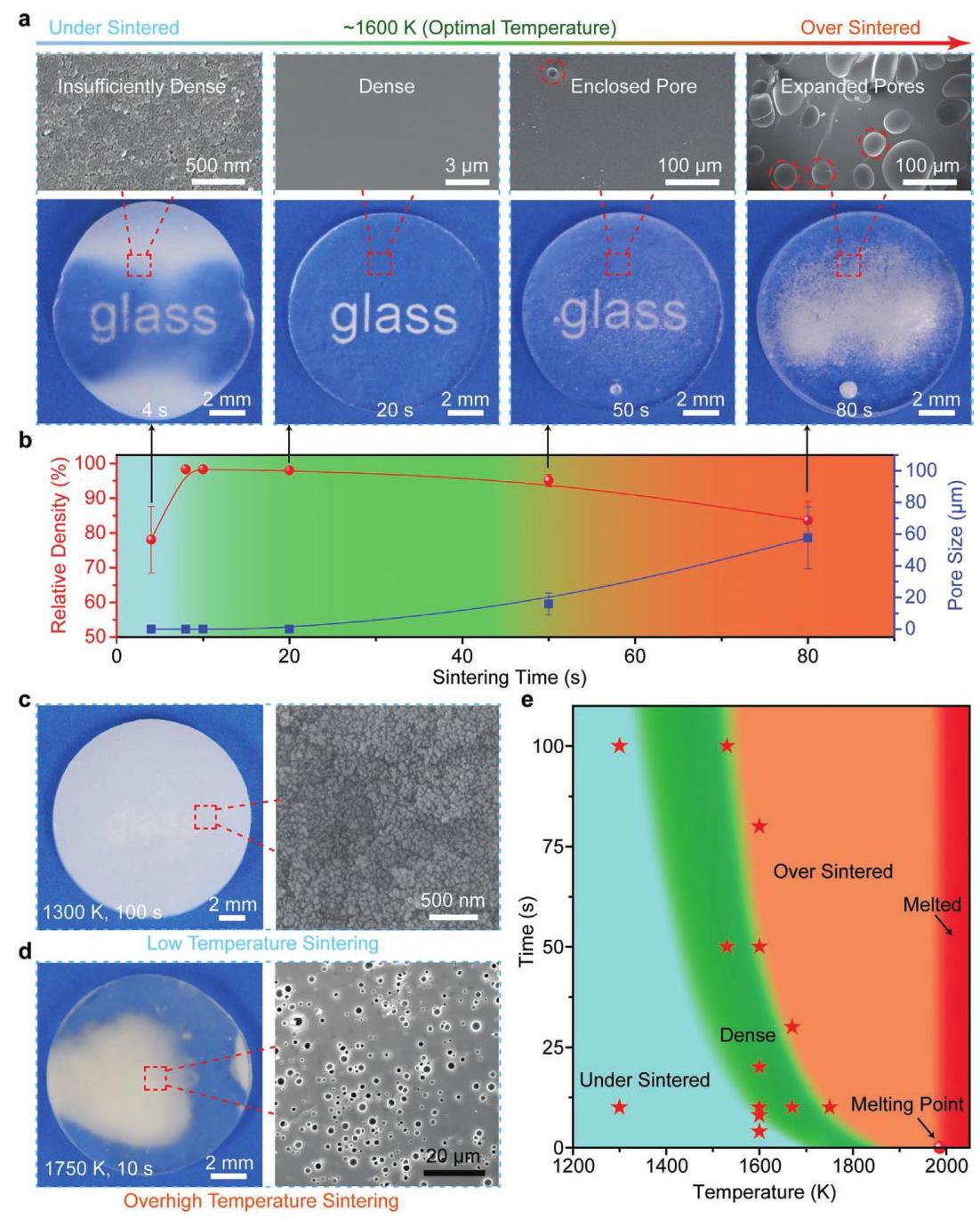

图4: 烧结条件优化

图4. 烧结条件优化。(a) 不同时间SEM图像;(b) 密度和孔径随时间变化;(c,d) 不同温度效果;(e) 时间-温度图。

分析结果: 最佳烧结条件为1600 K下5-20秒,可获得高密度(>98%)玻璃。时间过长或温度过高会导致气孔形成和密度下降。时间-温度图明确了致密烧结的绿色区域(1600 K, 5-20 s),为工艺优化提供指导。

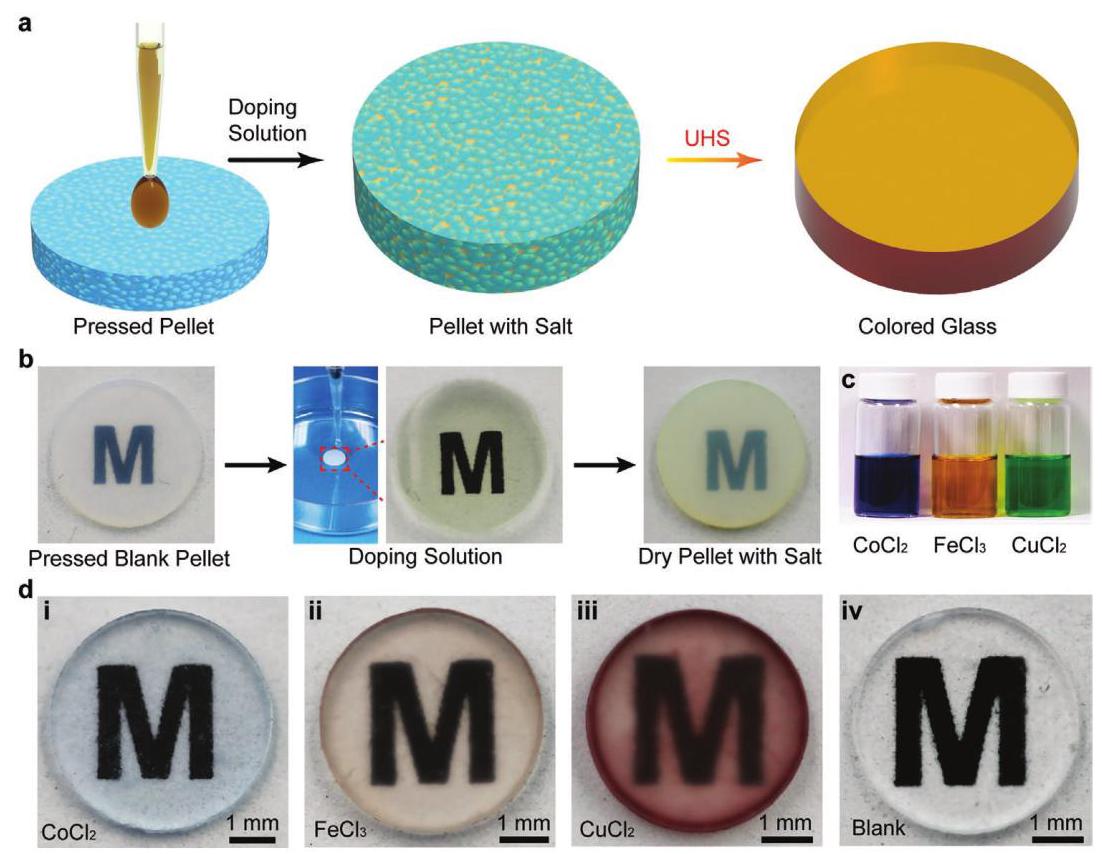

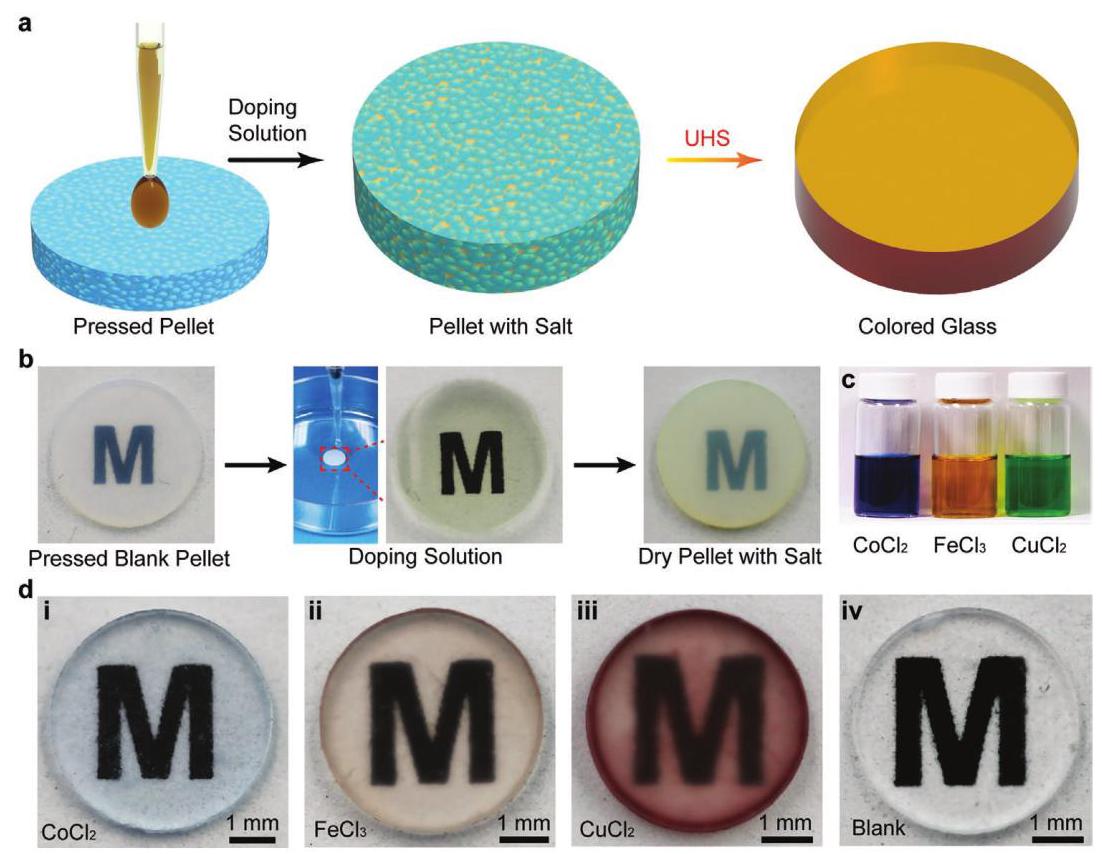

图5: 彩色玻璃演示

图5. 彩色玻璃。(a) 制备流程示意图;(b) 金属盐浸泡过程;(c,d) 不同金属盐溶液及对应彩色玻璃。

分析结果: 通过溶液掺杂和UHS烧结,成功制备了蓝色(CoCl₂)、黄色(FeCl₃)和红色(CuCl₂)玻璃。毛细管效应确保均匀掺杂,UHS快速烧结动力学捕获掺杂元素,实现均匀着色,展示UHS在功能玻璃制备中的灵活性。

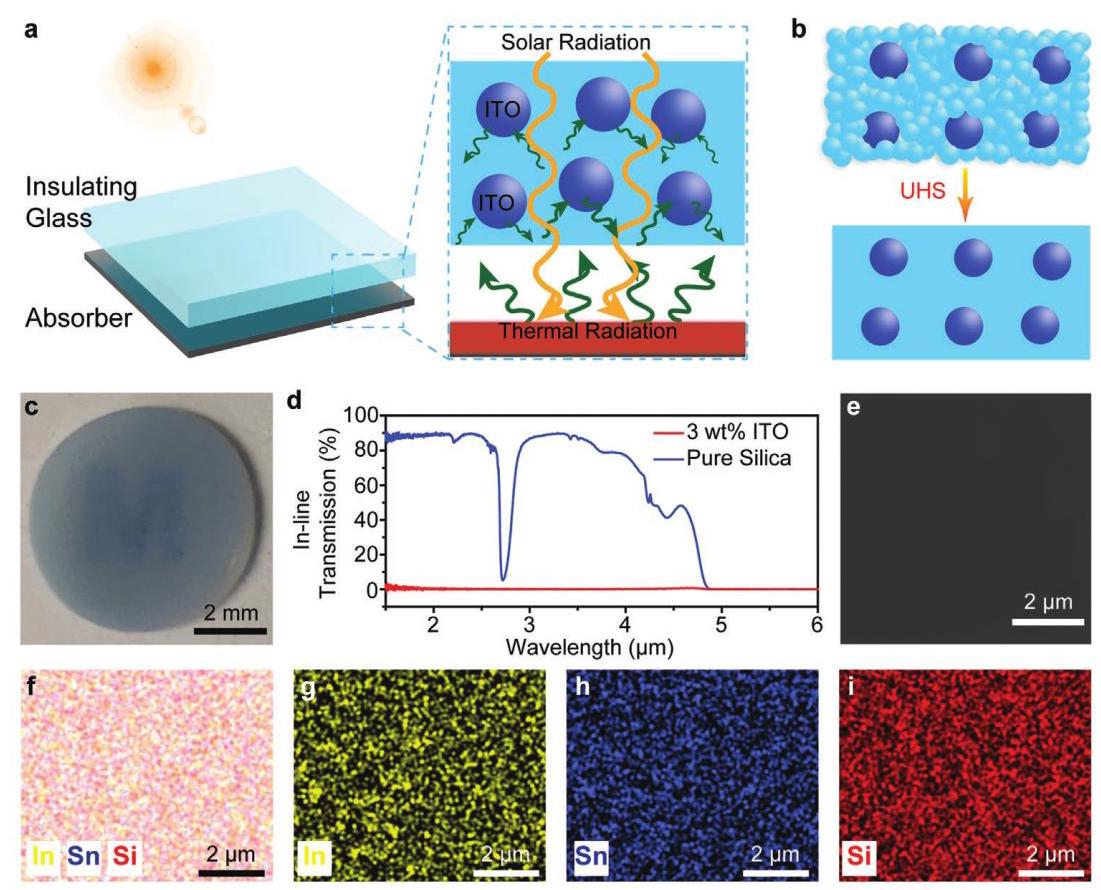

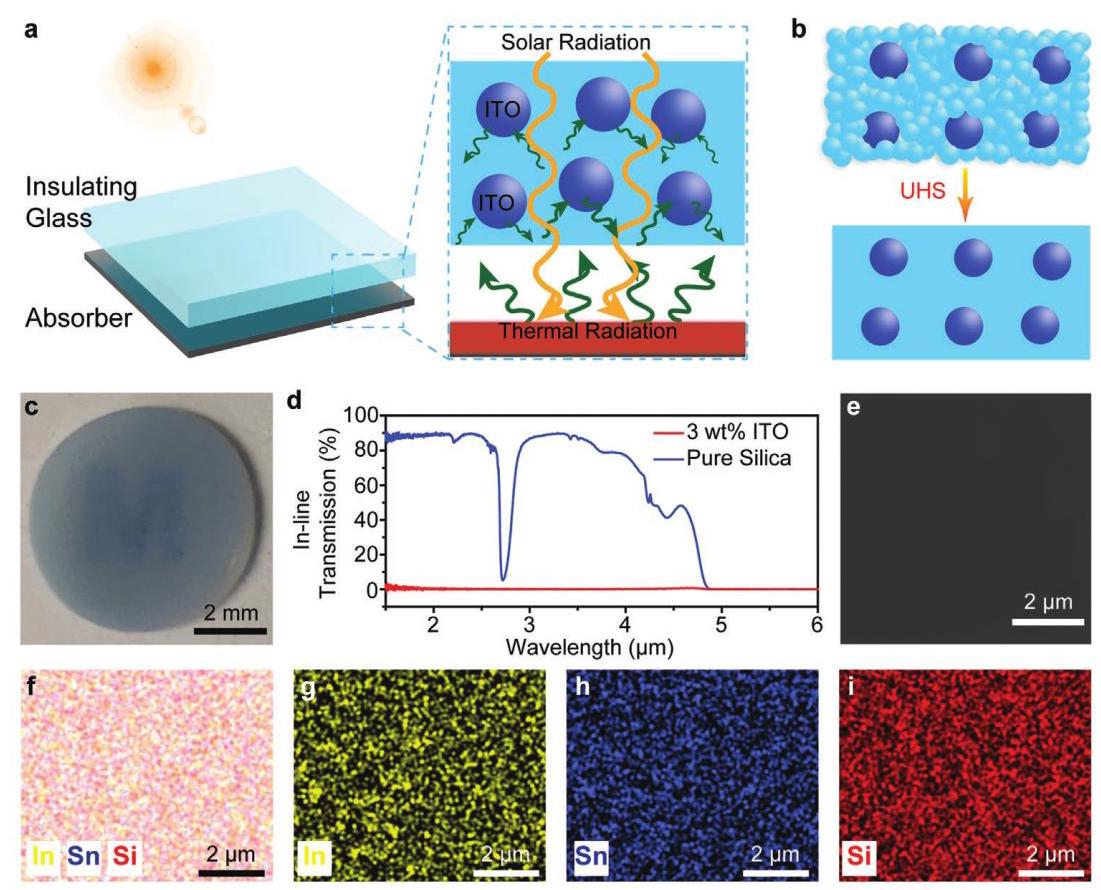

图6: 功能玻璃演示

图6. 绝缘玻璃。(a) 应用示意图;(b) 制备流程;(c) 光学图像;(d) 红外透射率;(e-i) EDX元素 mapping。

分析结果: UHS制备的ITO掺杂二氧化硅玻璃(3 wt%)具有高密度(>98%)和红外吸收特性。EDX mapping显示ITO纳米颗粒均匀分布。这种玻璃在高温应用中可减少热辐射损失,克服传统涂层方法的局限性,如机械强度低和高温剥落。