超高温熔融打印平台

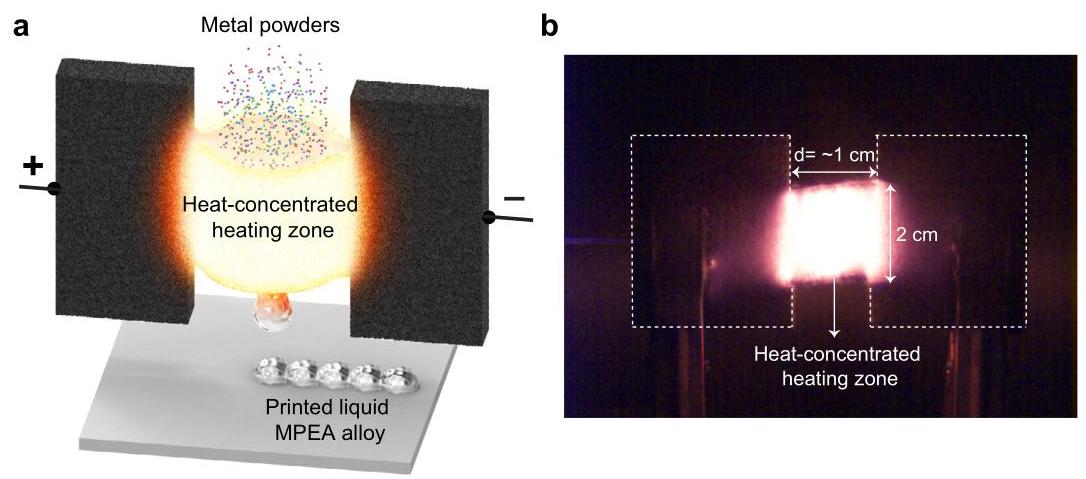

内容描述:图1a展示了超高温热集中平台的工作原理示意图。由于加热区电阻较高,只有在施加电压时该区域才会因焦耳效应产生高温。多元素金属粉末连续加载到热集中区,温度可调高达3000K,且温度分布均匀。金属粉末在毫秒级时间内快速加热、熔融并合金化成均匀的MPEA。图1b展示了实际平台的照片。

分析结果:该平台解决了传统聚焦高能束方法中的关键限制,提供了一个更大、更均匀的加热区域,促进了多元素金属粉末的均匀熔融和混合,为高质量MPEA的制造奠定了基础。

Xizheng Wang1,2,5, Yunhao Zhao3,5, Gang Chen1,5, Xinpeng Zhao1,5, Chuan Liu4, Soumya Sridar3, Luis Fernando Ladinos Pizano3, Shuke Li1, Alexandra H. Brozena1, Miao Guo1, Hanlei Zhang3, Yuankang Wang3, Wei Xiong3 & Liangbing Hu1,2

本研究开发了一种基于焦耳加热的超高温熔融打印平台:

内容描述:图1a展示了超高温热集中平台的工作原理示意图。由于加热区电阻较高,只有在施加电压时该区域才会因焦耳效应产生高温。多元素金属粉末连续加载到热集中区,温度可调高达3000K,且温度分布均匀。金属粉末在毫秒级时间内快速加热、熔融并合金化成均匀的MPEA。图1b展示了实际平台的照片。

分析结果:该平台解决了传统聚焦高能束方法中的关键限制,提供了一个更大、更均匀的加热区域,促进了多元素金属粉末的均匀熔融和混合,为高质量MPEA的制造奠定了基础。

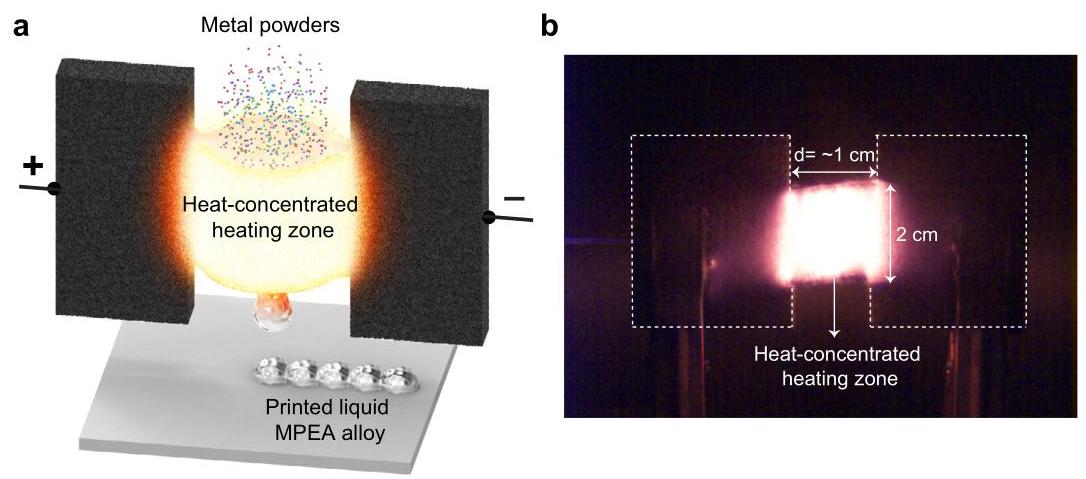

内容描述:图2a展示了热集中加热器挤出熔融MPEA液滴的照片。施加电压时,热量集中在柱状区域,发出明亮光线,而电阻较低的碳毡边缘保持黑暗。图2b显示了不同输入功率下(-150W, -400W, -800W, -2000W,从左到右)加热源的温度分布图。图2c展示了金属粉末通过加热区的示意图,长度约2cm。图2d模拟了直径1μm的金属粉末(Cr, Co, Fe, Ni, Al, Si)在2500K加热器中的温度随时间变化。所有六种元素粉末在6ms内达到熔点(星号标记)。图2e模拟了打印的NiFeCrCo MPEA半球体(直径=6mm)在陶瓷基板上冷却过程中的温度变化。

分析结果:温度测量显示加热区温度分布均匀且可精确控制。模拟结果表明,金属粉末在加热区内停留时间(-60ms)远超过其完全熔融所需时间(<6ms),确保了粉末的完全熔融。冷却模拟显示初始冷却速率可达>400K/s,这种快速冷却有利于抑制相分离,促进均匀元素分布。

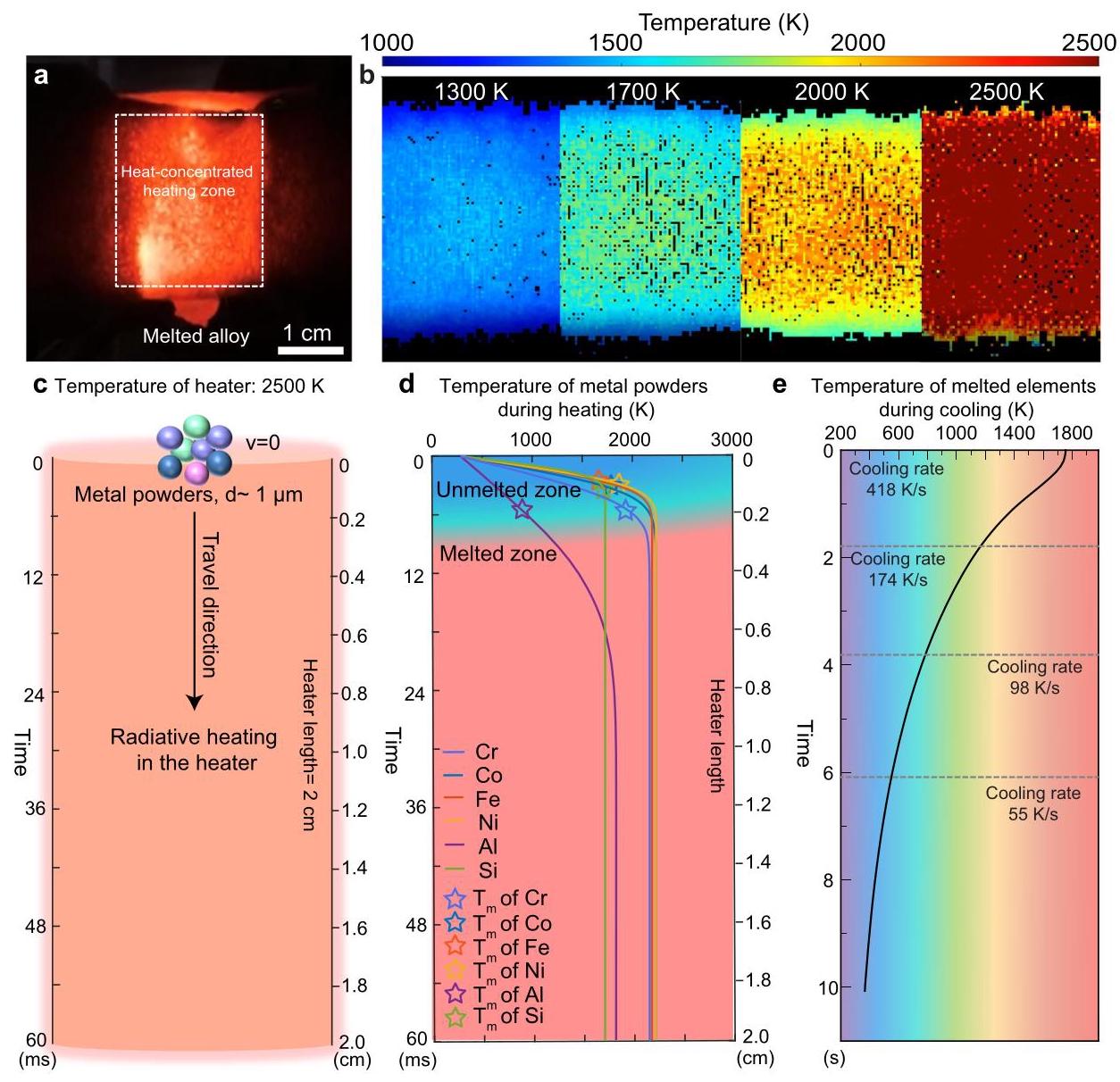

内容描述:图3a展示了形成FCC单相NiFeCrCo MPEA的示意图。图3b展示了用于MPEA制备的热集中区照片。图3c显示了打印的NiFeCrCo MPEA的SEM和EDS结果。图3d和3e分别展示了NiFeCrCo MPEA的EBSD图像和晶粒尺寸分布。图3f显示了通过Scheil模拟预测的NiFeCrCo在凝固过程中的相变路径。图3g展示了制备的NiFeCrCo MPEA典型APT尖端中Ni、Fe、Cr和Co原子位置的三维APT尖端重建。图3h显示了APT尖端的观测和统计二项频率分布分析结果。

分析结果:表征结果显示,制备的NiFeCrCo MPEA具有均匀的元素分布和微观结构,主要为FCC相(>97vol.%),平均晶粒尺寸为27.9μm。3D APT分析证实了所有元素在纳米尺度上的均匀分布,无明显的元素偏析。与电弧熔炼制备的相同成分合金相比(晶粒尺寸~188μm),该方法制备的合金晶粒更细小均匀,这归因于均匀的温度分布和快速冷却速率。

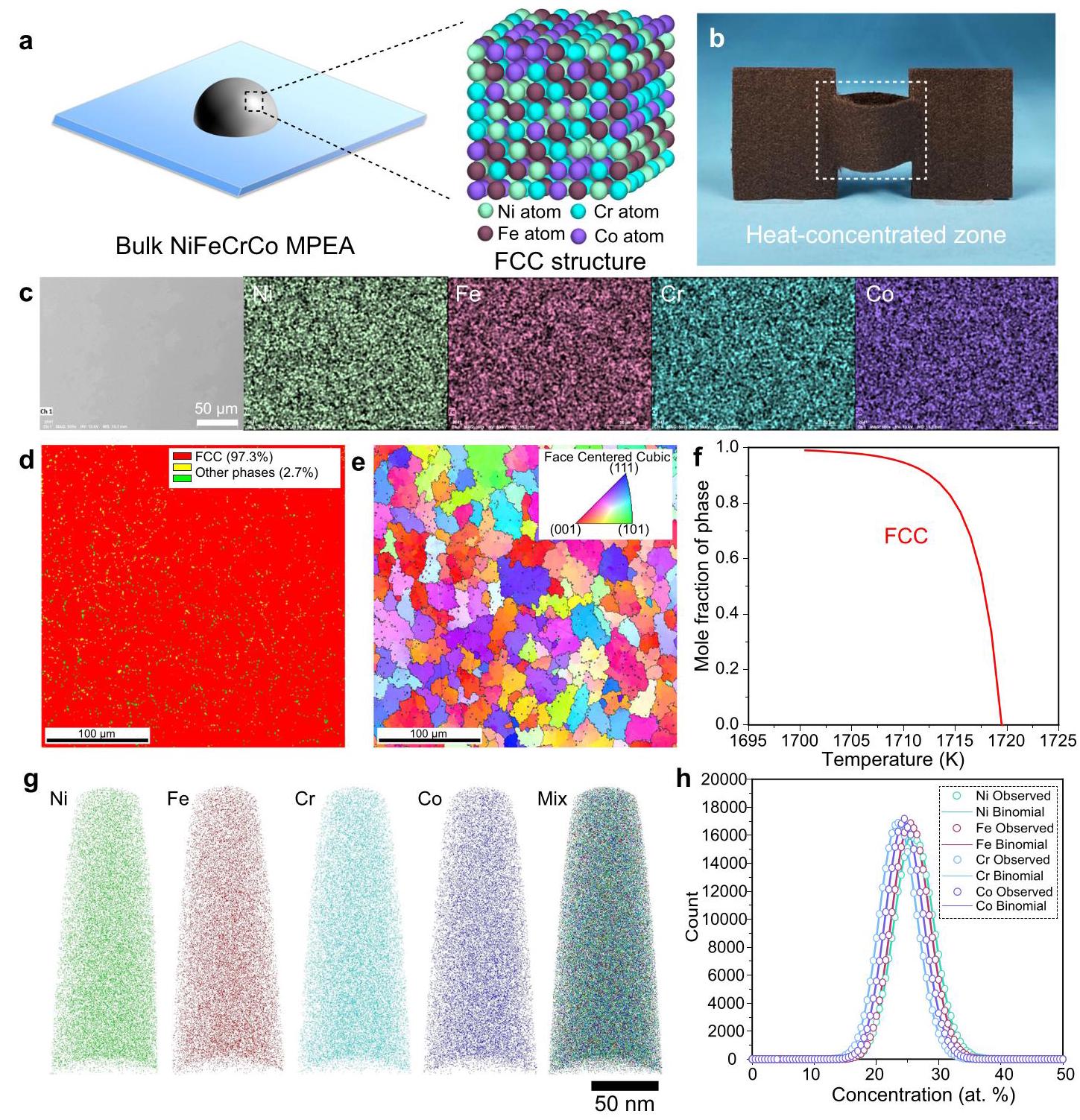

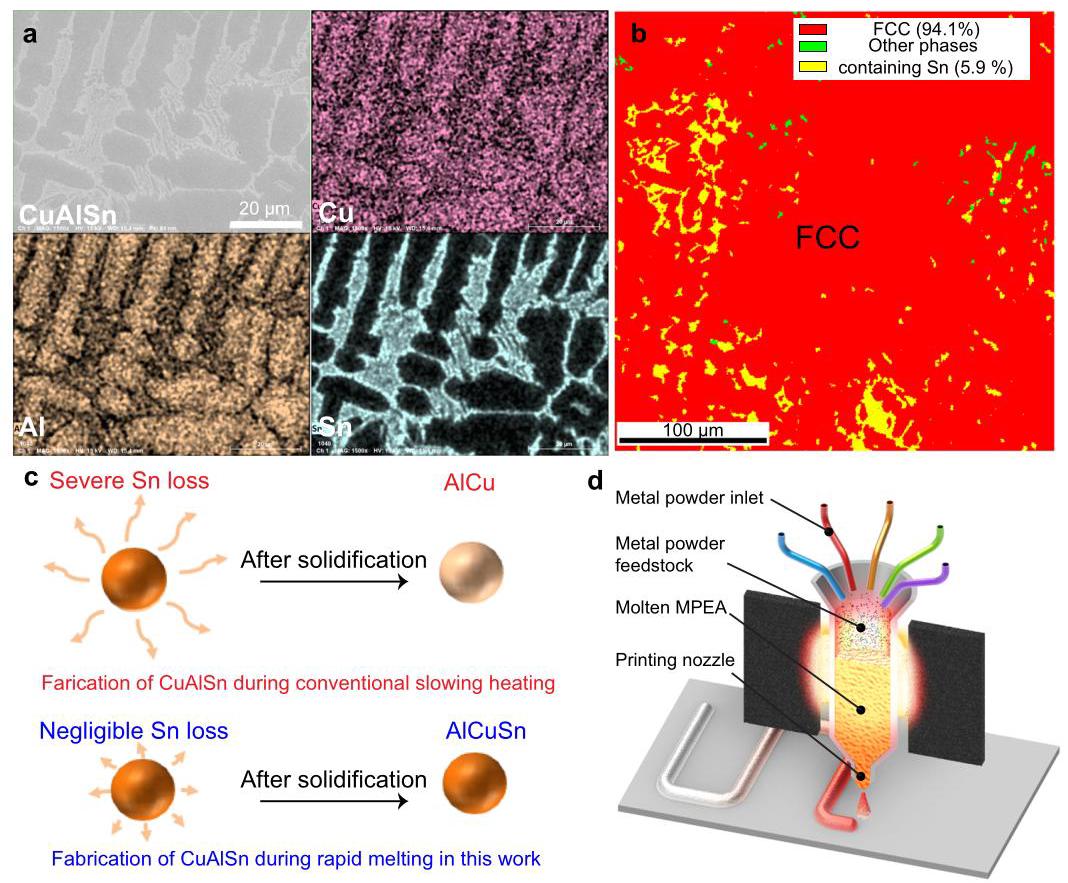

内容描述:图4a展示了通过快速熔融打印制备的CuAlSn的SEM和EDS结果。图4b显示了CuAlSn的EBSD结果,显示主要为FCC相(-94.1vol.%)和少量含Sn的次要相(-5.9vol.%)。图4c比较了缓慢加热(导致严重Sn损失)与快速熔融打印(可忽略Sn损失)制备CuAlSn合金的示意图。图4d展示了使用超高温快速熔融打印平台作为热源进行实际MPEA 3D打印的示意图。

分析结果:使用该方法制备的CuAlSn合金成分(Cu90.3Al3.8Sn5.9 wt.%)与初始粉末比例(Cu90Al4Sn6)非常接近,Sn损失可忽略不计。相比之下,传统电弧熔炼制备的相同合金Sn损失严重(~30wt.%)。这表明快速熔融过程有效减少了挥发性元素的损失。该平台结合了足够高的温度和均匀的温度分布,以及最小的挥发性元素损失,展示了作为广泛MPEA 3D打印热源的巨大潜力。