Ultrafast high-temperature sintering to avoid metal loss toward high-performance and scalable cermets

超快高温烧结避免金属损失以实现高性能可扩展金属陶瓷

第一作者: Miao Guo, Qi Dong

通讯作者: Ji-Cheng Zhao (jczhao@umd.edu), Liangbing Hu (binghu@umd.edu)

所属大学: 马里兰大学, 匹兹堡大学

DOI: 10.1016/j.matt.2021.11.008

PDF原文

期刊名称: Matter

发表年份: 2022年

论文亮点

- 采用超快高温烧结(UHS)方法成功制备了金属陶瓷材料

- UHS方法能够有效抑制金属挥发,提高材料质量

研究背景

- 金属陶瓷结合了陶瓷的高硬度和金属的良好延展性,能够满足能源生成和转换领域对苛刻环境新材料的日益增长需求

- 传统金属陶瓷烧结面临金属挥发、晶粒粗化以及金属与陶瓷相润湿性差等挑战,影响微观结构和机械性能

- 需要开发新的烧结方法来克服这些挑战,实现高质量金属陶瓷的高效制备

研究方法

本研究采用超快高温烧结(UHS)方法,具体步骤如下:

- 使用焦耳加热碳材料实现快速加热(10³-10⁴°C/min)和冷却(高达10⁴°C/min)

- 烧结温度高达1800°C,持续时间仅约15秒(包括升温和冷却步骤)

- 在氩气保护环境中进行烧结,防止氧化

- 以Ni基超合金(20 vol%)和Al₂O₃(80 vol%)作为模型系统进行验证

- 通过扫描电子显微镜(SEM)、能量色散X射线光谱(EDS)和X射线衍射(XRD)等手段对烧结样品进行表征

- 与传统炉烧结方法进行对比研究,优化烧结参数

主要结论

- UHS方法实现了高密度微观结构(相对密度94.3%),镍损失极小(仅1.80 wt%)

- 获得了均匀的晶粒尺寸分布(约2-6μm),从而实现了良好的机械性能和高温抗氧化性

- 该方法可扩展至大样品尺寸(34×9×1mm)和不同形状(星形、心形、骨形),适用于多种金属陶瓷成分和批量生产

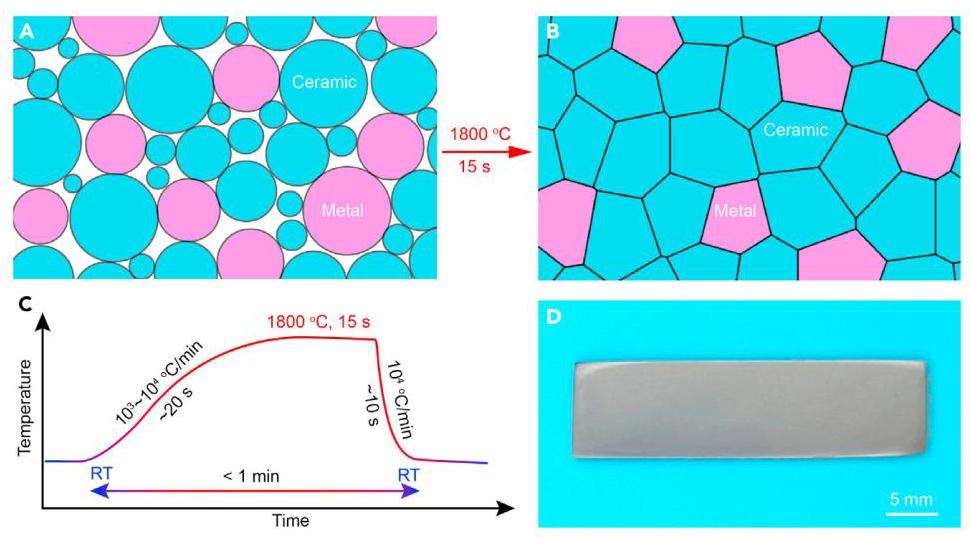

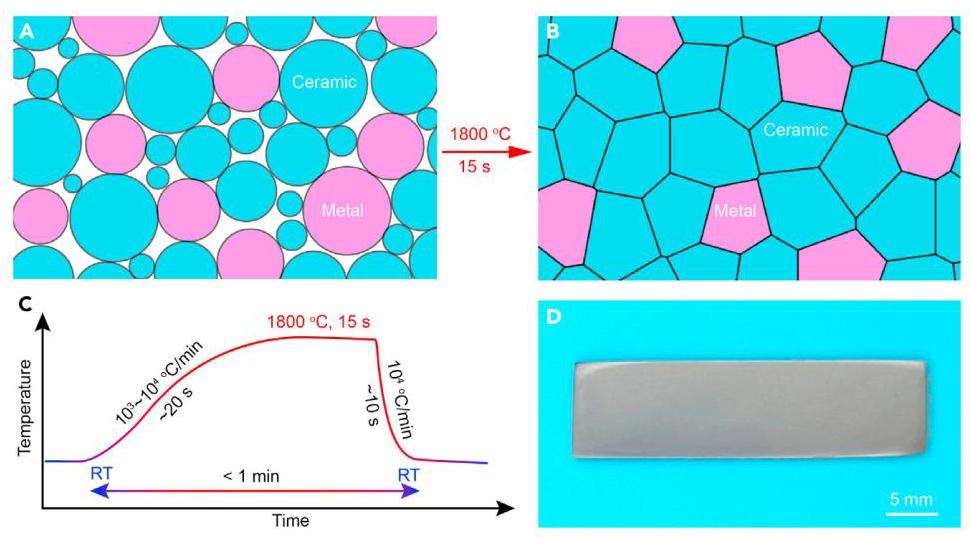

图1: UHS方法用于金属陶瓷烧结

图1: 我们的UHS方法用于金属陶瓷烧结。(A和B) 从含有陶瓷和金属前体混合物的生坯到烧结金属陶瓷的工艺示意图。(C) UHS过程中的温度曲线。(D) 砂纸抛光后具有光泽表面的烧结金属陶瓷。样品尺寸:34×9×1mm。

分析结果: UHS方法能够在极短时间内(约15秒)实现金属陶瓷的烧结,高温促进了金属与陶瓷相的良好润湿性,而短时间烧结限制了金属组分的损失并控制了晶粒生长。与传统方法相比,UHS方法显著减少了镍损失(从5.75 wt%降至1.80 wt%),并实现了更高的相对密度(94.3% vs 76.4%)。

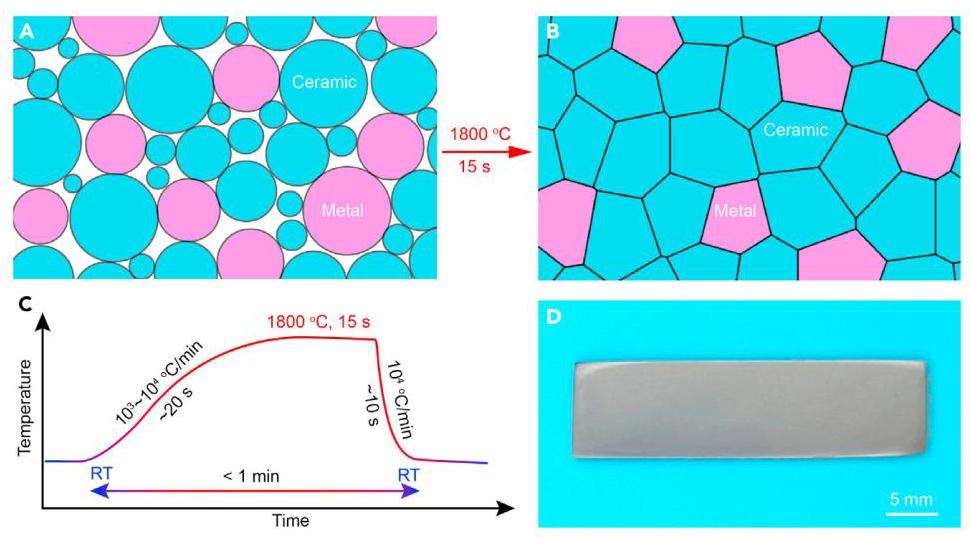

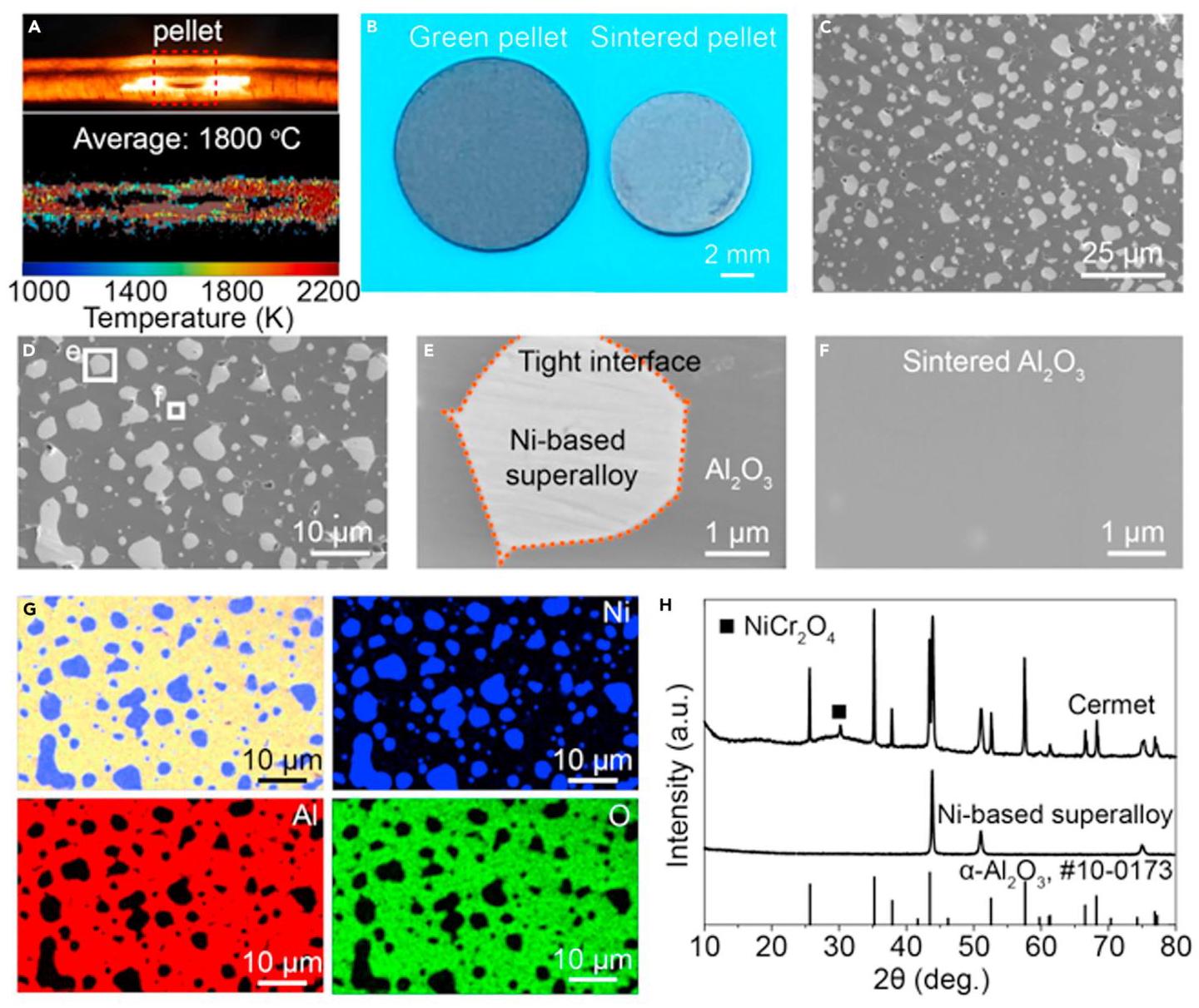

图2: UHS方法在Ni基超合金和Al₂O₃模型系统中的应用

图2: 将UHS方法应用于由Ni基超合金和Al₂O₃组成的模型金属陶瓷系统。(A) 烧结过程中夹在两个焦耳加热碳毡条之间的生坯及相应的温度映射。(B) 生坯和烧结金属陶瓷的照片。(C) 烧结金属陶瓷的低倍截面SEM图像。(D) 烧结金属陶瓷的高倍截面SEM图像。(E) 金属/陶瓷界面的SEM图像,显示紧密的界面。(F) Al₂O₃相的SEM图像,显示高密度微观结构。(G) Ni、Al和O的EDS映射。(H) 烧结金属陶瓷的XRD图谱与原始Ni基超合金粉末和α-Al₂O₃标准衍射图谱的比较。

分析结果: UHS方法成功制备了Ni基超合金和Al₂O₃金属陶瓷,SEM图像显示高度致密和均匀的微观结构,EDS映射显示金属和Al₂O₃相之间的交叉扩散极小。XRD分析证实了Ni基超合金和α-Al₂O₃的成功形成,仅存在少量Ni-Cr₂O₄杂质相。这些结果表明UHS方法能够实现高质量金属陶瓷的制备。

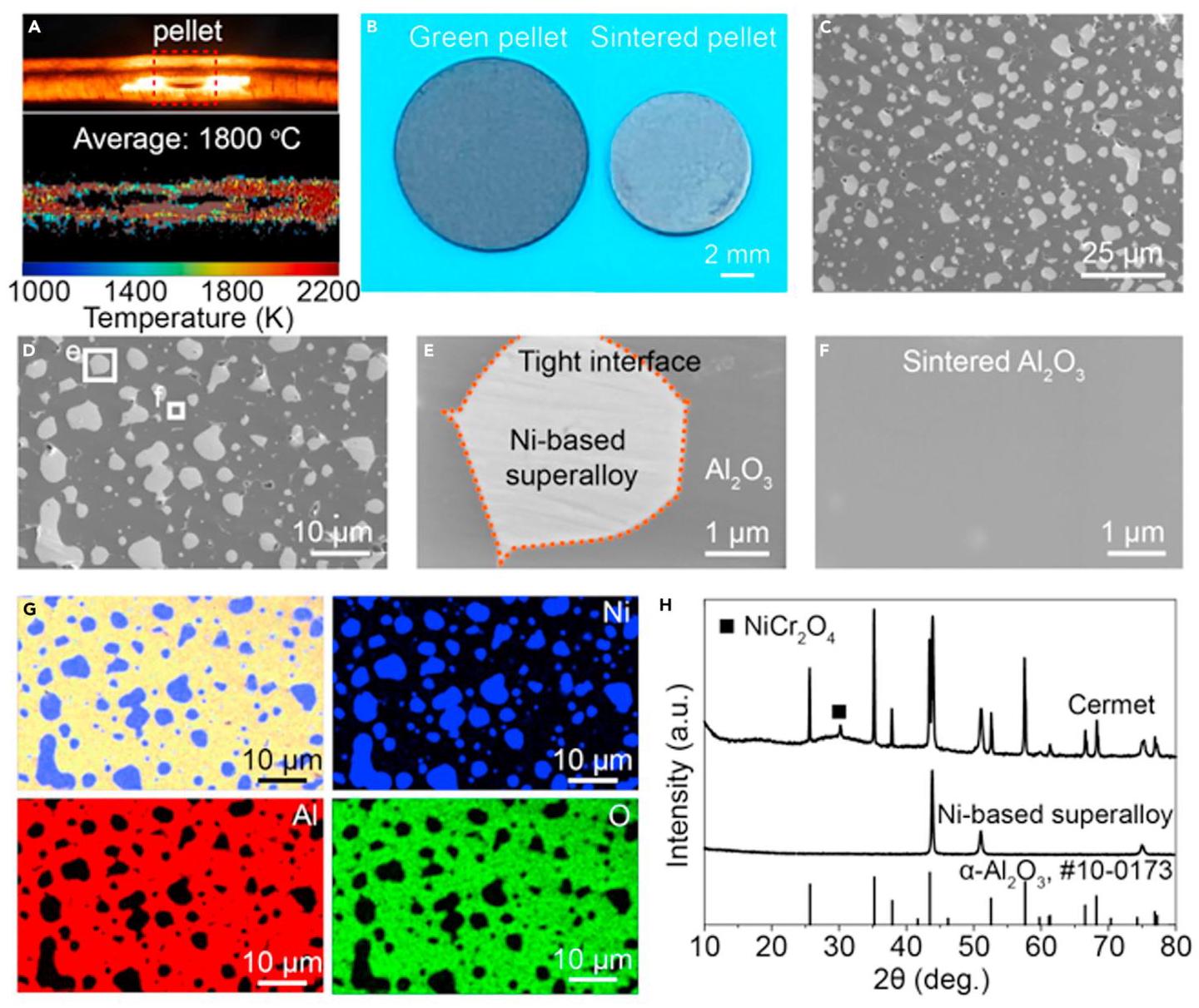

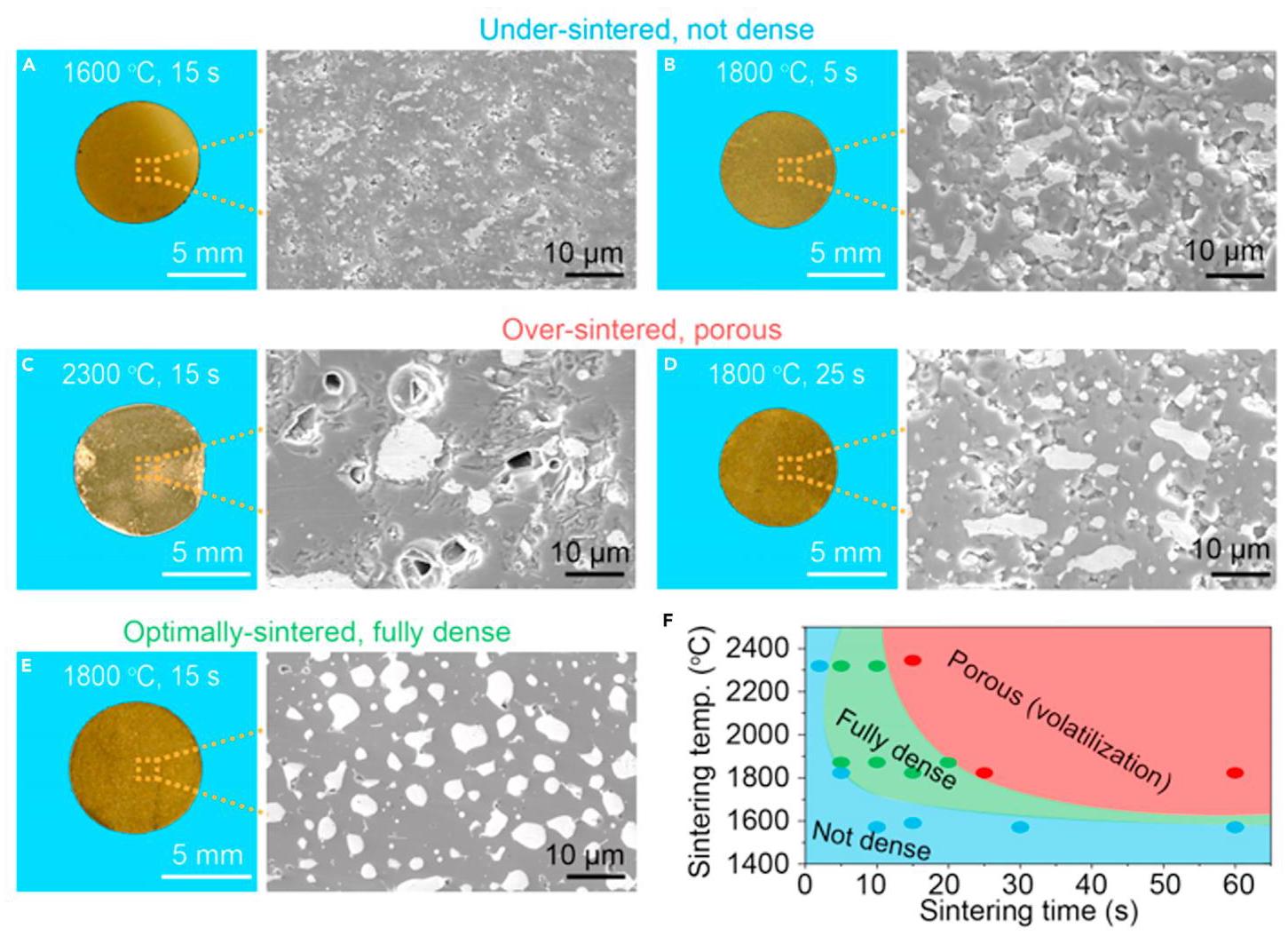

图3: UHS烧结金属陶瓷的时间-温度-转变关系

图3: 使用UHS烧结的金属陶瓷的时间-温度-转变关系。(A和B) 分别在1600°C烧结15秒和1800°C烧结5秒的欠烧结金属陶瓷的照片和SEM图像。(C和D) 分别在2300°C烧结15秒和1800°C烧结25秒的过烧结金属陶瓷的照片和SEM图像。(E) 在最佳条件(1800°C,15秒)下烧结的金属陶瓷的照片和SEM图像。(F) 由Ni基超合金和Al₂O₃(体积比1:4)组成的金属陶瓷的时间-温度-转变图。

分析结果: 通过系统研究烧结温度和时间对金属陶瓷质量的影响,确定了最佳烧结条件为1800°C下约15秒。低温(1600°C)或短时间(5秒)烧结导致陶瓷基质致密化不足,留下大量孔隙;而高温(2300°C)或长时间(25秒)烧结则导致金属组分挥发,形成多孔微观结构。时间-温度-转变图为金属陶瓷烧结工艺的优化提供了指导。

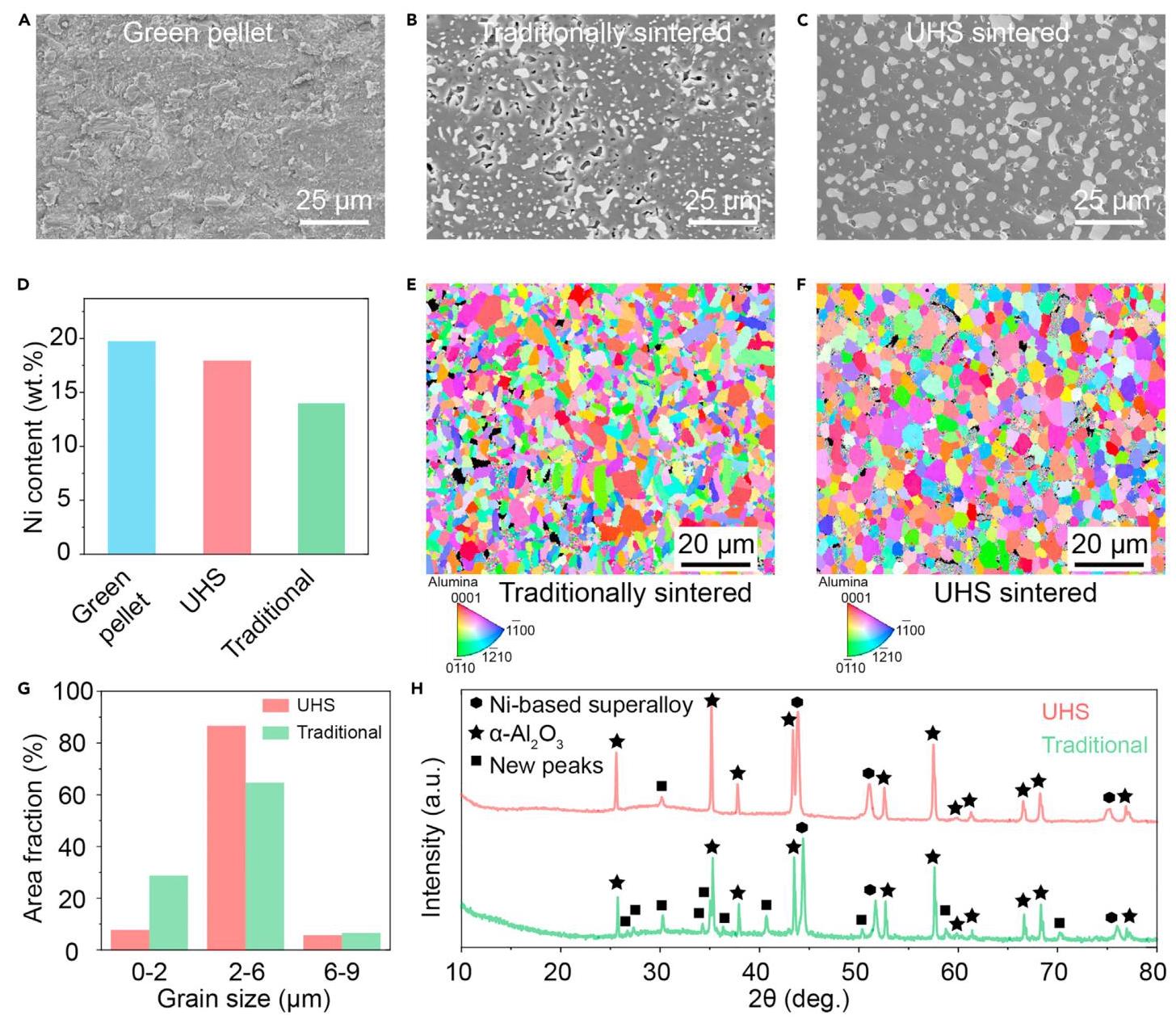

图4: 传统炉烧结与UHS方法烧结金属陶瓷的比较

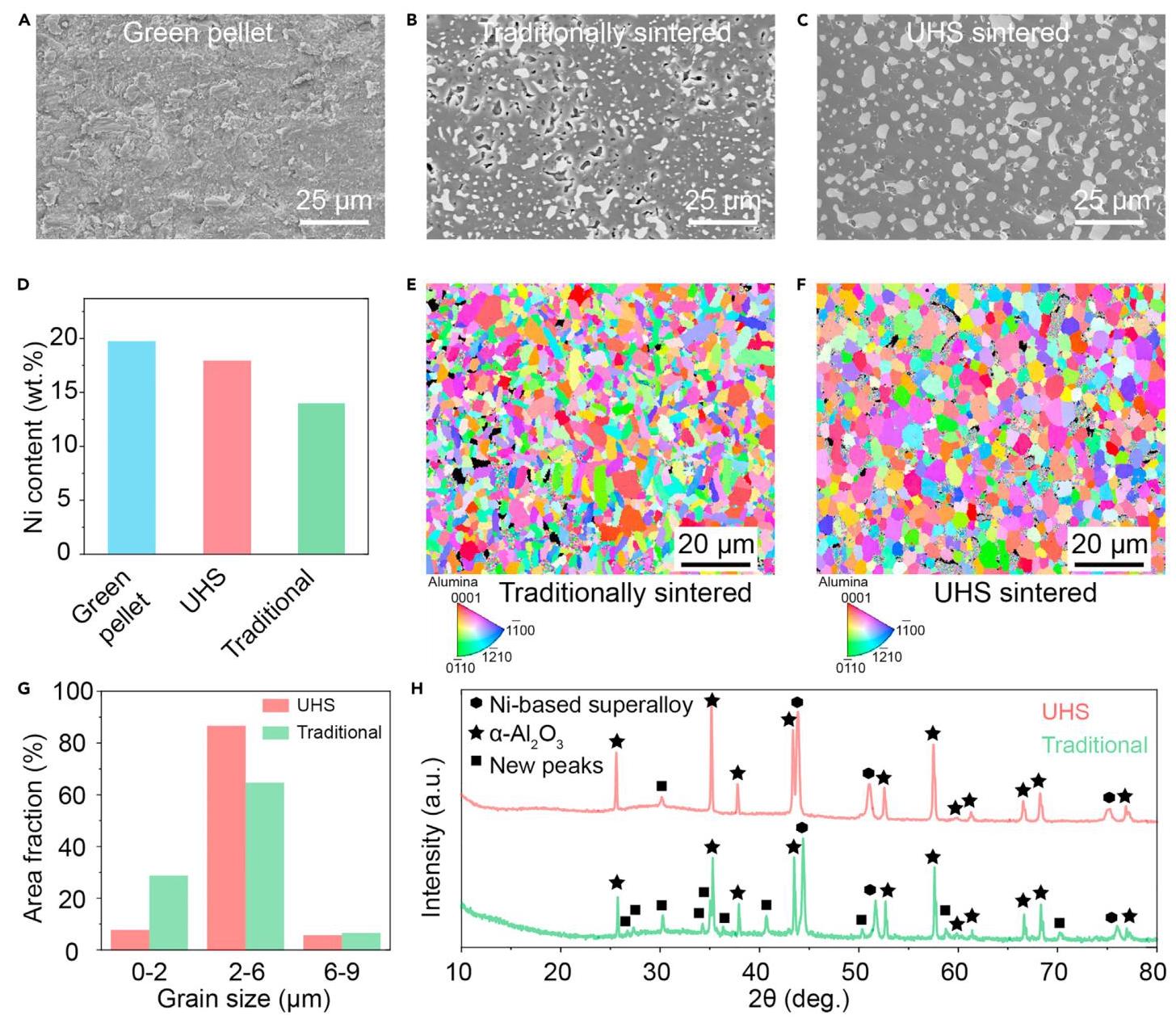

图4: 传统炉烧结与我们的UHS方法烧结的金属陶瓷比较。(A) 生坯的SEM图像。(B) 使用传统炉烧结的金属陶瓷的SEM图像。(C) 使用我们的UHS方法烧结的金属陶瓷的SEM图像。(D) 生坯、传统炉烧结和UHS方法烧结的金属陶瓷中的Ni含量。(E) 传统炉烧结的金属陶瓷的EBSD图。(F) UHS方法烧结的金属陶瓷的EBSD图。(G) 传统炉烧结和UHS方法烧结的金属陶瓷的晶粒尺寸分布。(H) 传统炉烧结和UHS方法烧结的金属陶瓷的XRD图谱。

分析结果: 与传统炉烧结相比,UHS方法烧结的金属陶瓷具有更致密的微观结构(相对密度94.3% vs 76.4%)和更少的镍损失(1.80 wt% vs 5.75 wt%)。EBSD分析显示UHS方法烧结的金属陶瓷具有均匀且等轴的晶粒,晶粒尺寸分布窄(约2-6μm),而传统方法烧结的金属陶瓷晶粒尺寸变化大。XRD分析表明UHS方法烧结的金属陶瓷相组成更纯,传统方法由于长时间烧结导致更多杂质相的形成。

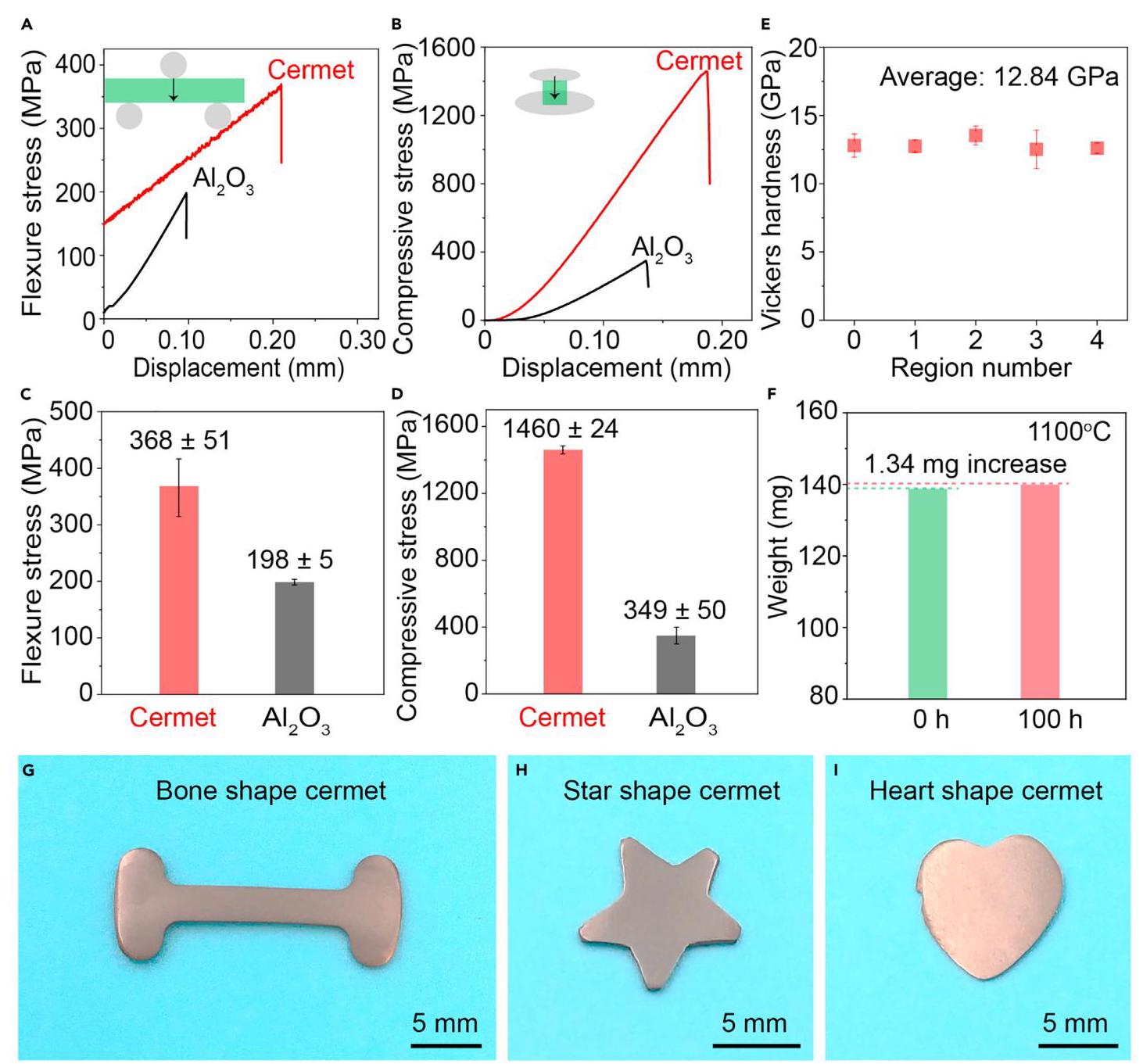

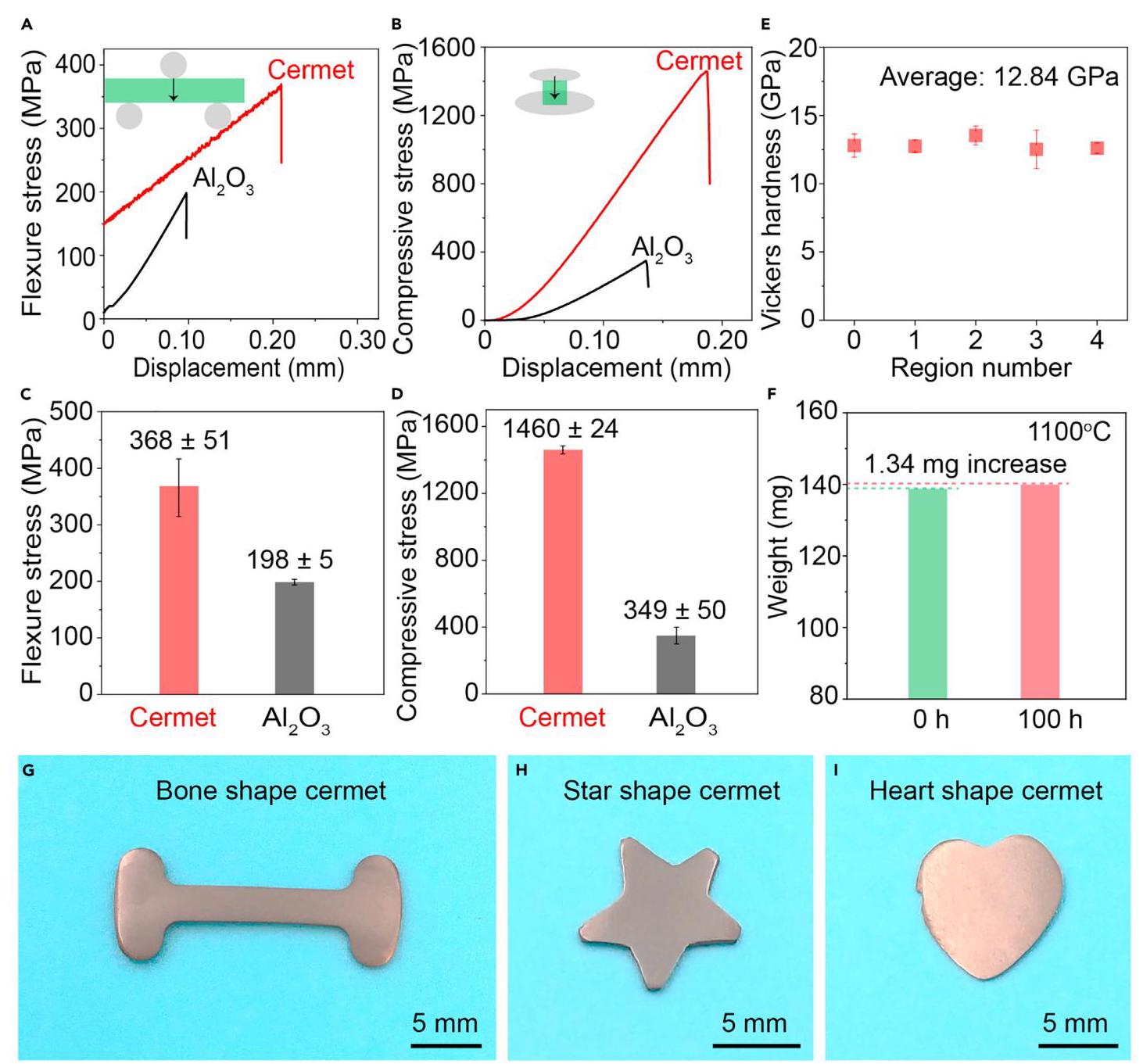

图5: UHS制备的金属陶瓷的优异性能和形状灵活性

图5: UHS制备的金属陶瓷的优异性能和形状灵活性。(A) 金属陶瓷和Al₂O₃的三点弯曲应力-应变曲线。(B) 金属陶瓷和Al₂O₃的压缩应力-应变曲线。(C) 金属陶瓷和Al₂O₃的弯曲应力。误差棒表示标准偏差。(D) 金属陶瓷和Al₂O₃的压缩应力。误差棒表示标准偏差。(E) 金属陶瓷不同区域的维氏硬度。(F) 烧结金属陶瓷在1100°C空气中进行100小时高温抗氧化测试前后的重量变化。(G) 骨形金属陶瓷的照片。(H) 星形金属陶瓷的照片。(I) 心形金属陶瓷的照片。

分析结果: UHS方法制备的金属陶瓷表现出优异的机械性能,弯曲强度为368±51MPa,压缩强度为1460±24MPa,均显著高于纯Al₂O₃。平均维氏硬度为12.84GPa,断裂韧性为5.28MPa·m¹/²。高温抗氧化测试显示,在1100°C空气中100小时后,重量增加仅1.30mg/cm²,表明优异的抗氧化性。此外,UHS方法具有形状灵活性,可制备骨形、星形和心形等不同形状的金属陶瓷,满足多种应用需求。