Flash Recycling of Graphite Anodes

石墨阳极的闪速回收

Weiyin Chen, Rodrigo V. Salvatierra, John Tianci Li, Carter Kittrell, Jacob L. Beckham, Kevin M. Wyss, Nghi La, Paul E. Savas, Chang Ge, Paul A. Advincula, Phelecia Scotland, Lucas Eddy, Bing Deng, Zhe Yuan, and James M. Tour*

Department of Chemistry, Rice University, 6100 Main Street, Houston, TX 77005, USA

DOI: 待补充 | 期刊名称: 待补充 | 发表年份: 2022

PDF原文

论文亮点

- 开发了一种超快速的闪速回收方法,可在几秒钟内有效分解废锂离子电池石墨阳极上的电阻性杂质(如SEI层和粘结剂)。

- 该方法不仅能再生出具有高初始比容量、优异倍率性能和循环稳定性的石墨阳极,还能通过简单的稀酸处理(如0.1 M HCl)高效回收有价值的电池金属资源(如Li, Co, Ni, Mn)。

研究背景

- 商业锂离子电池(LIBs)产量激增,导致其报废后产生大量废弃物,目前仅有不到5%的废LIBs被回收。

- 现有的商业回收方法(如湿法冶金和火法冶金)主要关注从正极回收有价值的金属(如Li, Co, Ni, Mn),而负极(主要由电池级石墨构成,占LIB总重量约20%和成本约15%)通常被焚烧或填埋,其回收大多被忽视。

- 实验室规模的石墨回收方法(如芬顿试剂辅助浮选、湿法冶金结合过滤、高温煅烧等)存在效率低、使用强酸产生二次污染、或需要持续高温(2800-3500K)导致能耗高、成本高等问题。

研究方法

本研究开发了一种名为“闪速回收(Flash Recycling)”的超快方法,用于从废LIBs中再生石墨阳极并回收电池金属。具体步骤如下:

- 原料准备: 直接从废LIBs中收集阳极废料(Anode Waste, AW),无需预处理,将其粉末轻微压缩在石英管中的两个石墨电极之间。

- 闪速焦耳加热(Flash Joule Heating, FJH):

- 使用电容组在FJH电路中提供电热能,对阳极废料进行约1秒的脉冲电流处理。

- 根据焦耳定律,电阻性杂质层(如SEI、粘结剂)发生选择性加热,温度瞬间升至约2850 K,导致这些杂质热分解。

- 此过程保留了石墨颗粒的形态,并形成了紧密接触的碳包覆层,同时生成简单的无机盐(如LiF)和金属氧化物(如Li₂O, CoO)纳米颗粒。

- 该步骤能耗极低,估算回收1吨未处理阳极废料的电力成本约为118美元。

- 酸处理回收金属:

- 将FJH处理后的产物(称为Flashed Anode Waste, FAW)用稀酸(如0.1 M HCl)进行处理。

- 酸处理可以轻易地将生成的简单无机化合物(包含Li, Co, Ni, Mn等金属资源)溶解并回收,回收效率高达99%以上。

- 酸处理后的最终产物称为Flash-Recycled Anode (FRA)。

- 对比方法: 使用传统的高温煅烧法(Calcination-Recycled Anode, CRA)作为对比,该方法通常在惰性气氛下>1300 K加热数小时以气化所有杂质。

- 表征与测试: 对处理前后的材料进行了一系列表征(TGA, XRD, Raman, XPS, SEM, TEM, ICP-OES等)和电化学性能测试(半电池和全电池)。

- 生命周期分析(LCA): 使用GREET和Everbatt软件对闪速回收法、高温煅烧法、合成石墨生产以及天然石墨生产进行了从摇篮到大门(cradle-to-gate)的经济和环境影响的对比分析。

主要结论

- 闪速回收方法能够高效、快速地再生废石墨阳极,再生后的阳极(FRA)保持了石墨的晶体结构,并具有较高的初始比容量(0.2C下351.0 mAh g⁻¹)、优异的倍率性能和循环稳定性(与LiFePO₄配对全电池在0.5C下循环400次后容量保持率为77.3%),其性能与新的商业石墨阳极相当甚至更优,且优于高温煅烧再生的阳极(CRA)。

- 该方法能够通过简单的0.1 M HCl处理,高效(>99%)回收阳极废料中富集的有价值(Li, Co, Ni, Mn)和有毒的金属资源,避免了传统高温煅烧法中金属蒸发损失和强酸使用的缺点。

- 生命周期分析表明,与当前的石墨生产方法和高温煅烧回收方法相比,闪速回收法可以显著降低总能耗、水资源消耗和温室气体排放,同时将阳极回收转变为经济上有利的过程。

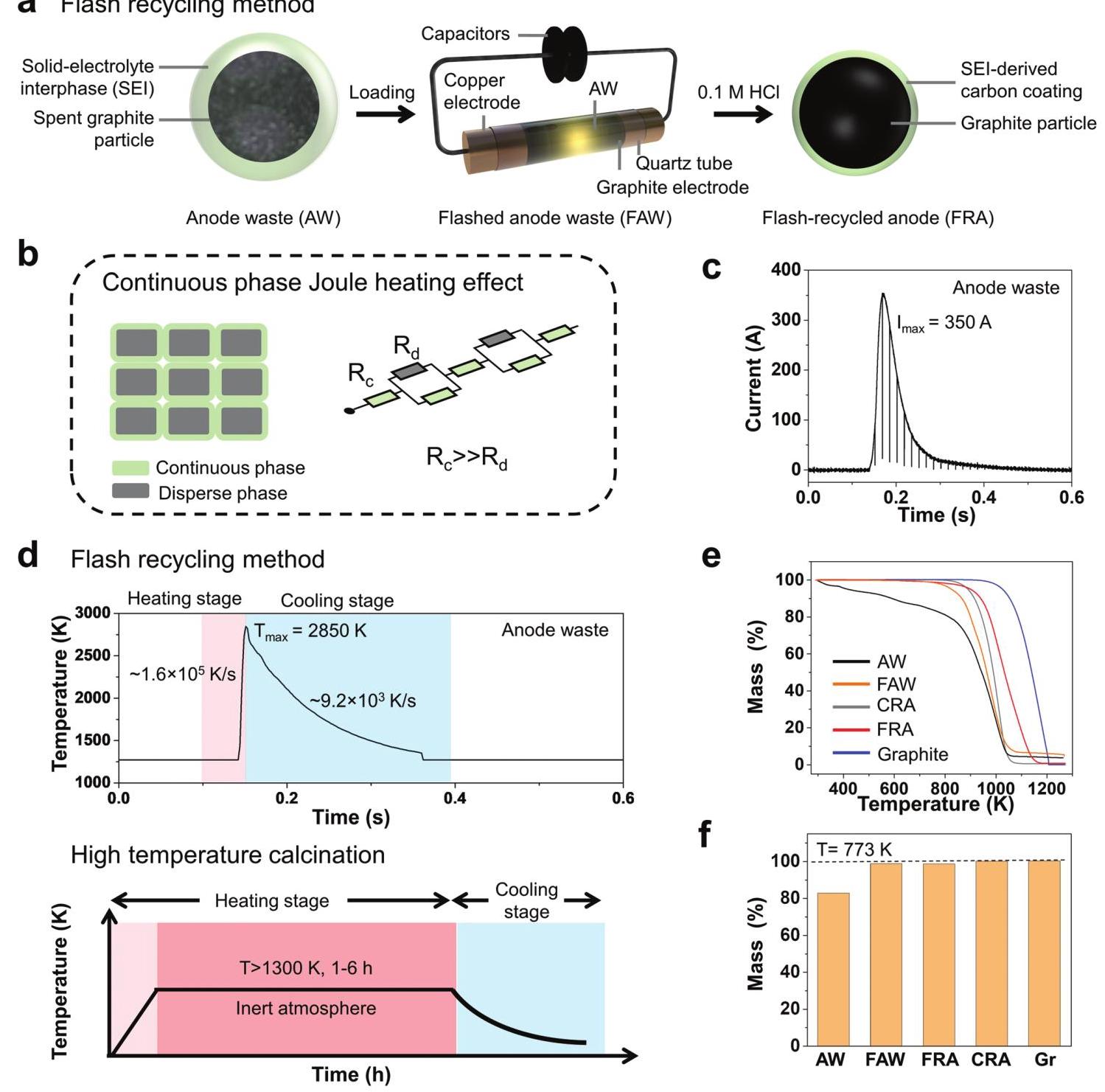

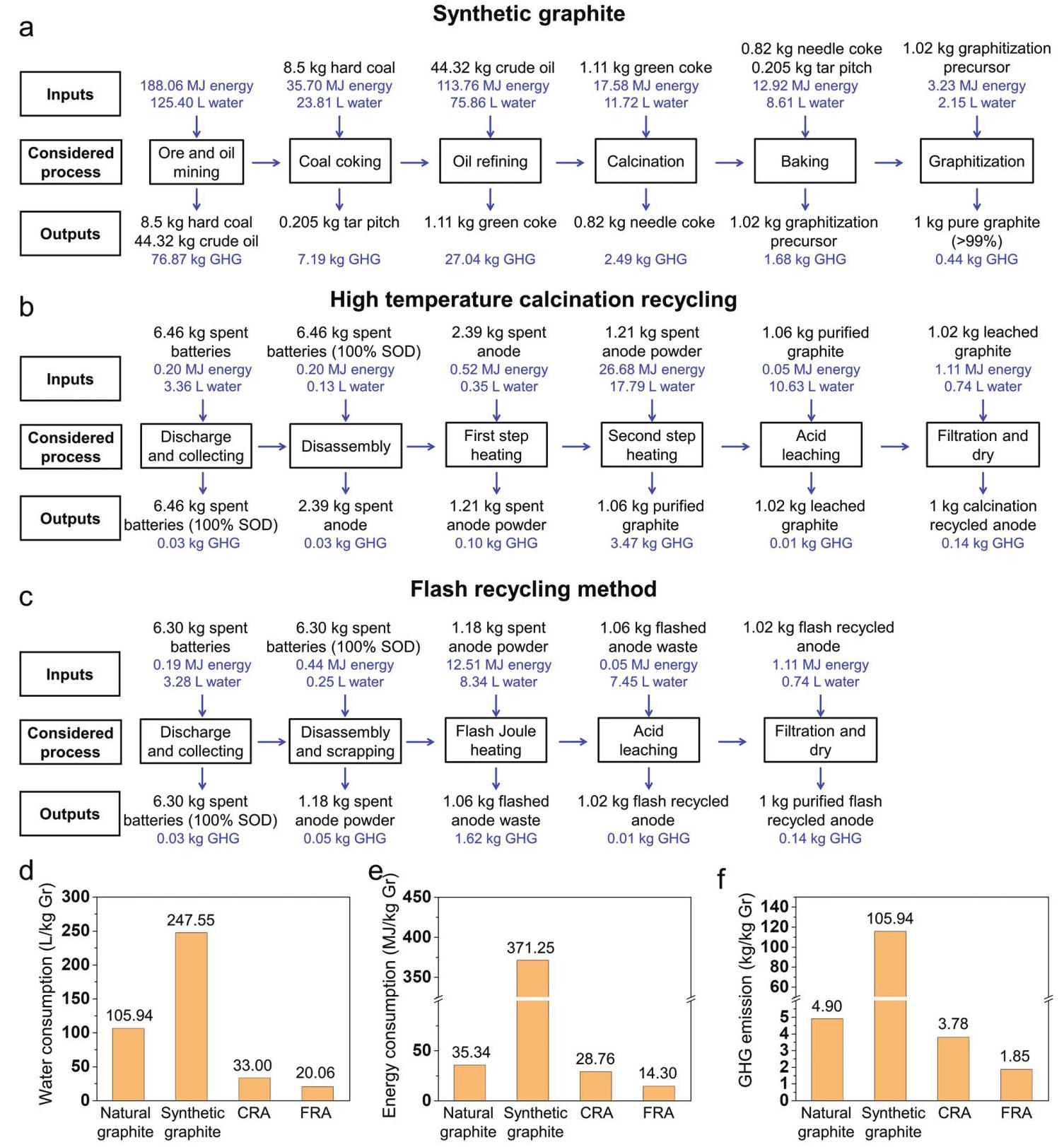

图1:石墨阳极的闪速回收流程与原理

图1. 石墨阳极的闪速回收。(a) 阳极废料(AW)闪速回收示意图。(b) 多相系统中依赖于电阻的焦耳热效应示意图。(c) 闪速回收过程中相应的电流-时间曲线。(d) 闪速回收与常规高温煅烧的通用流程及其实时温度曲线对比。(e) 不同石墨阳极的热重分析(TGA)曲线。(f) 在T = 773 K下,不同石墨阳极的剩余质量比(相对于298 K时的初始质量)。AW: 阳极废料。FAW: 闪速处理后的阳极废料。FRA: 闪速回收后的阳极。CRA: 煅烧回收后的阳极。Gr: 石墨。

分析结果: 图1展示了闪速回收方法的整体流程和基本原理。通过焦耳效应,电阻性杂质(SEI、粘结剂)被选择性快速加热分解(b, d),而石墨结构得以保留。TGA结果(e, f)显示,闪速回收后材料的热稳定性显著提高,质量损失大幅减少,证明了杂质的高效去除。

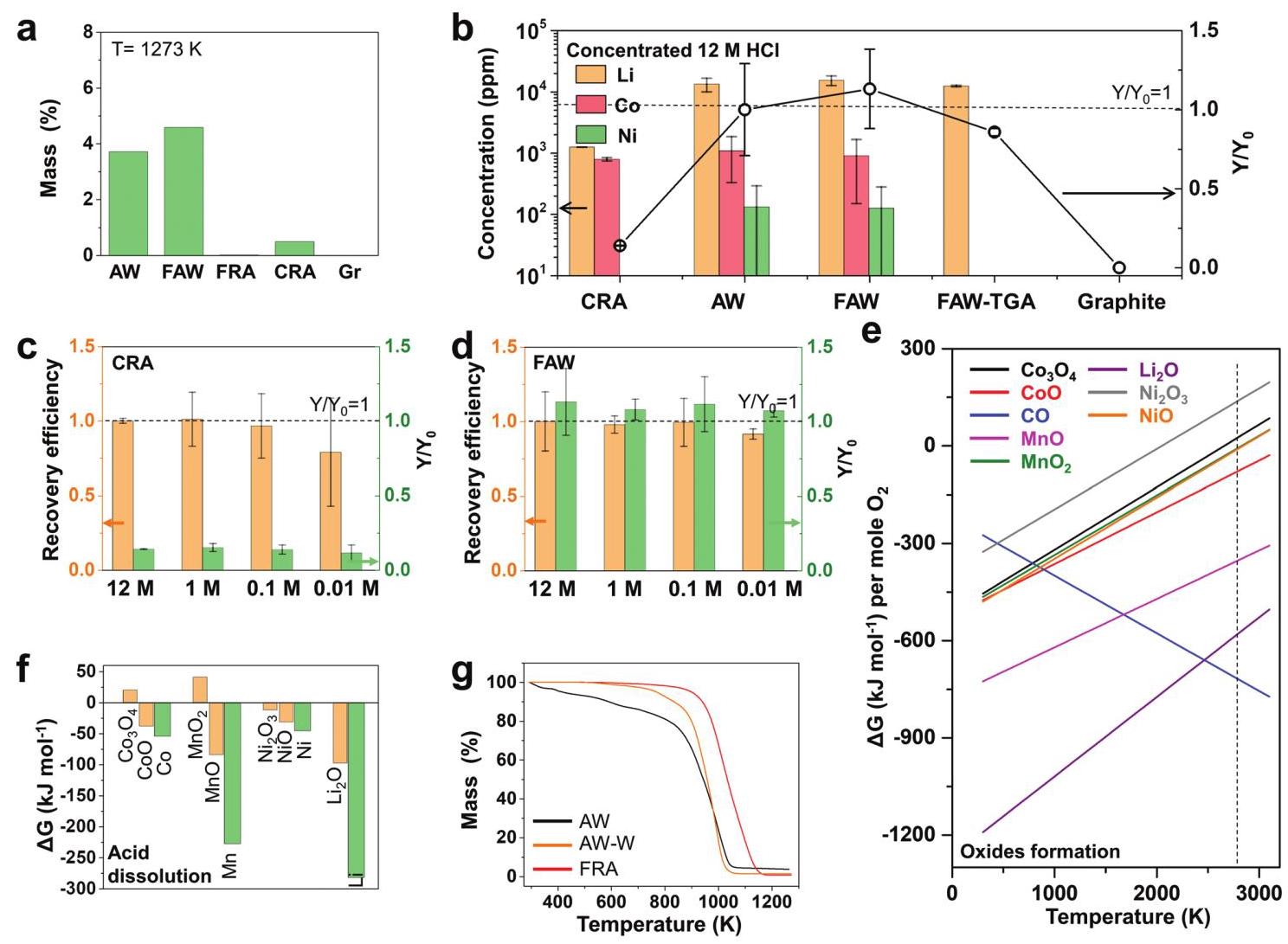

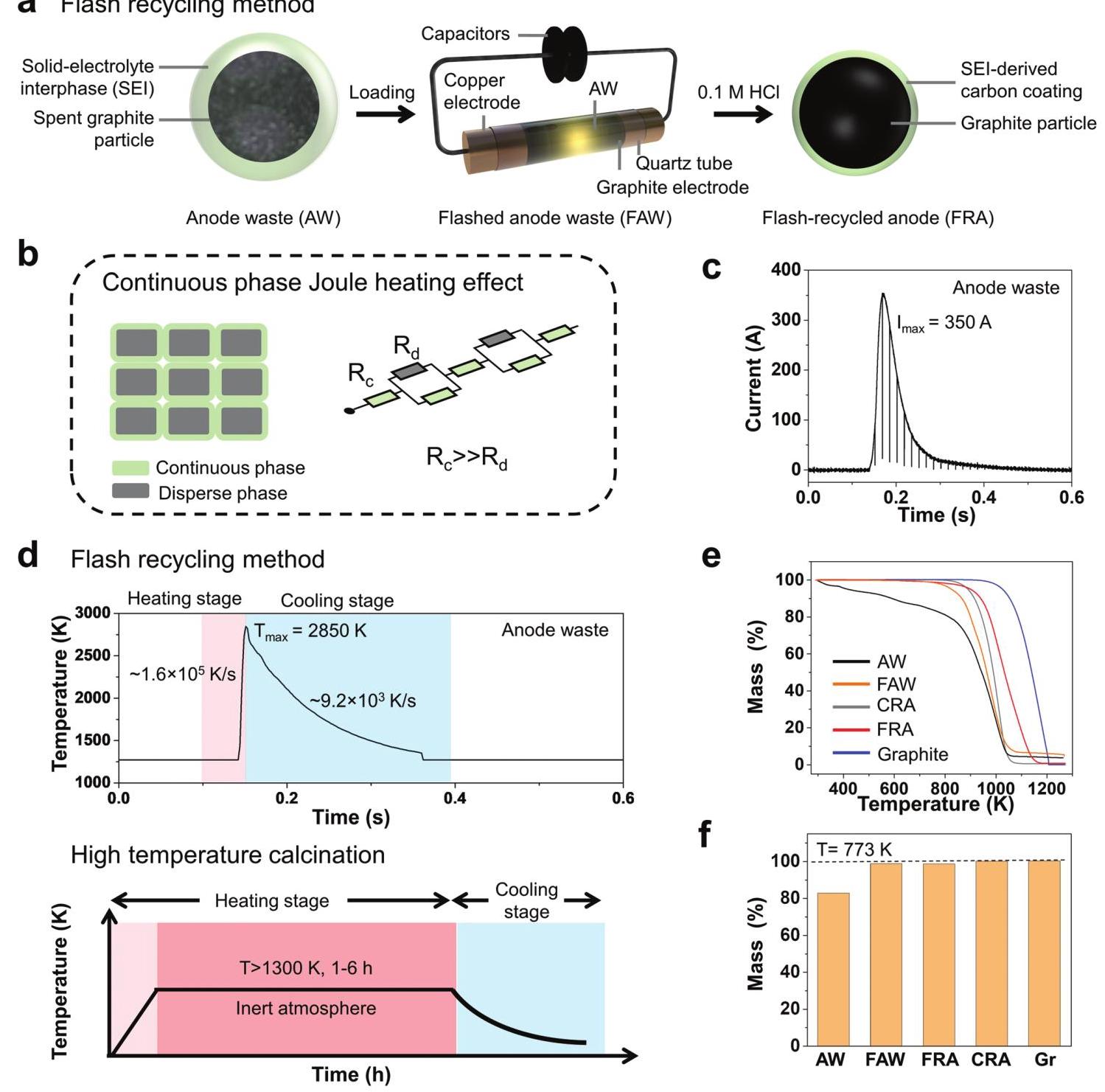

图2:阳极废料上的金属离子浸出测试

图2. 阳极废料上的金属离子浸出测试。(a) 不同石墨阳极在T = 1273 K煅烧后的剩余质量比(相对于298 K时的初始质量)。(b) 使用浓12 M HCl处理后,不同石墨阳极中各种金属离子的总量和总金属离子的超额产率Y/Y₀(N=3,误差棒表示标准偏差,虚线表示Y/Y₀=1)。(c) CRA在不同浓度HCl处理下的总金属离子回收效率和超额产率Y/Y₀。(d) FAW在不同浓度HCl处理下的总金属离子回收效率和超额产率Y/Y₀。(e) 一氧化碳和各种金属氧化物的埃林汉姆图。虚线表示2850 K的闪速温度。(f) 金属氧化物和相应金属在酸中溶解反应的吉布斯自由能变。(g) 不同石墨阳极的TGA曲线。AW-W: 用0.1 M HCl冲洗后的未处理阳极废料。FAW-TGA: TGA处理后的闪速阳极废料。

分析结果: 图2证明了闪速回收方法在金属回收方面的优势。FAW中金属含量高(b),且使用稀酸(如0.1 M HCl)即可实现极高的回收效率(>99%)(d),这得益于FJH过程将金属从复杂有机基质中释放出来并还原至更低价态(e, f),提高了其在酸中的溶解性。而传统煅烧法(CRA)由于金属蒸发,回收率很低(c)。TGA(g)证实了稀酸对FJAW处理后金属去除的有效性。

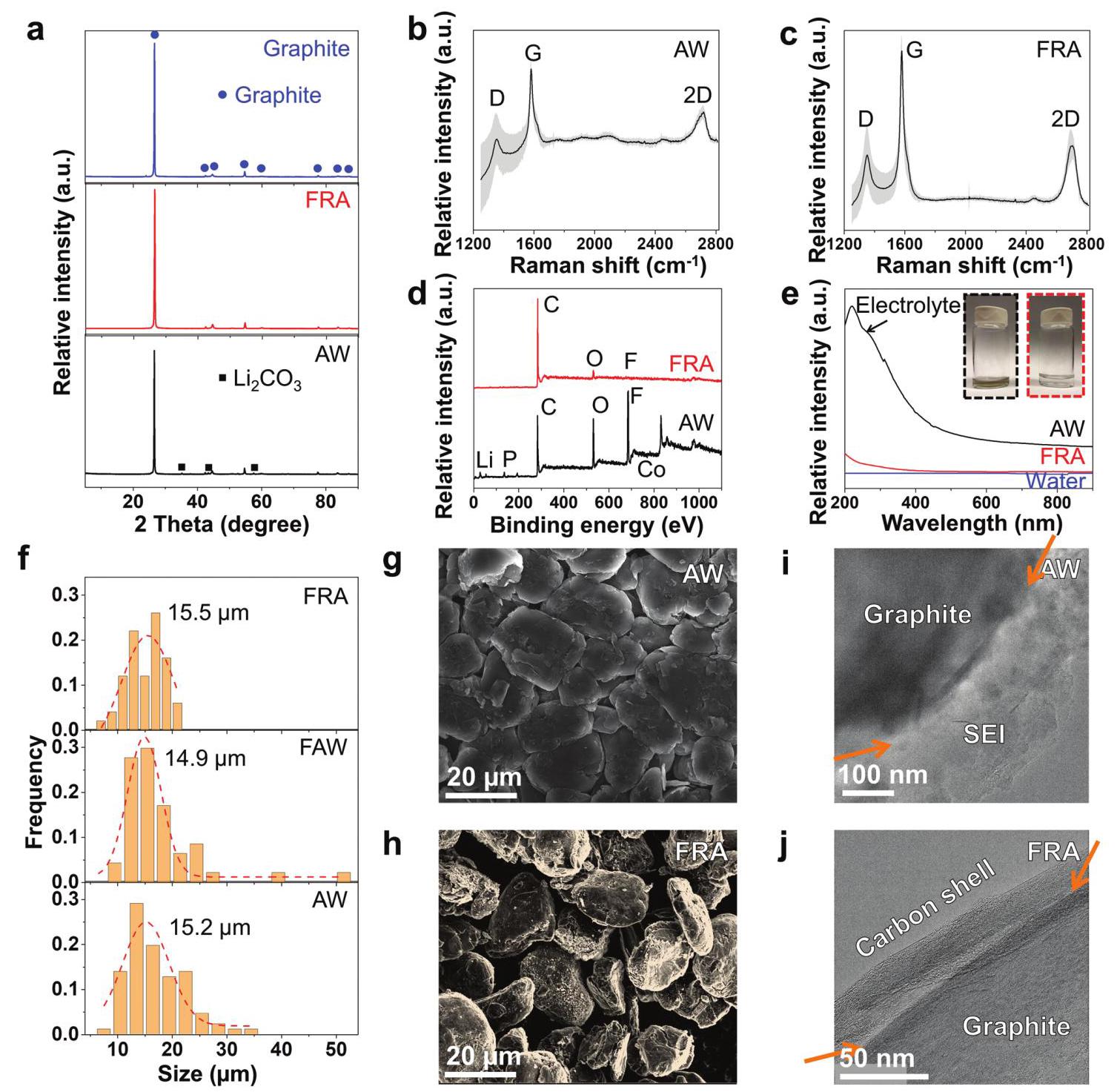

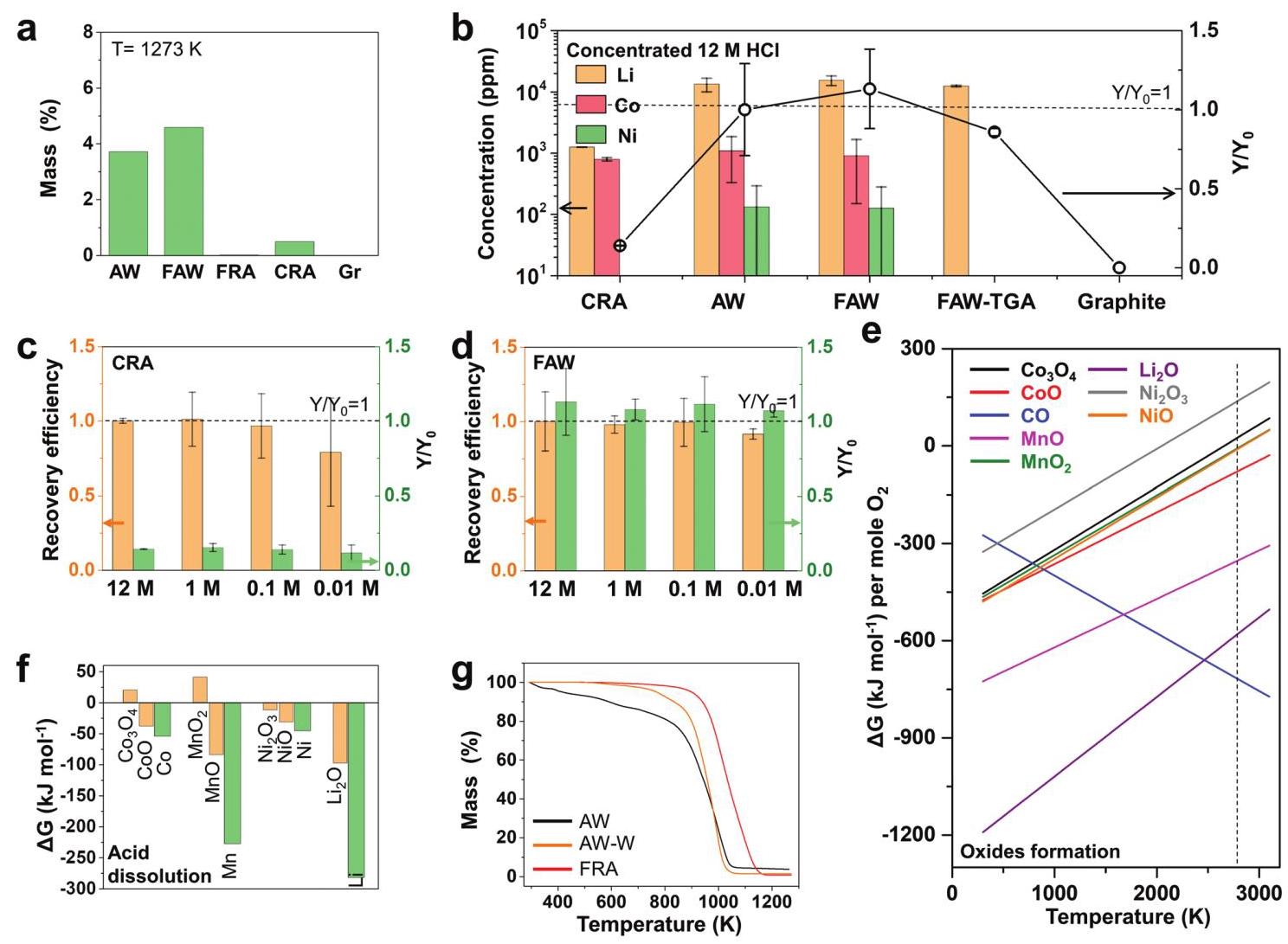

图3:闪速回收石墨阳极的表征

图3. 闪速回收石墨阳极的表征。(a) 商业石墨(蓝色)、FRA(红色)和AW(黑色)的XRD晶体结构(PDF卡片标出)。(b) AW和(c) FRA的统计拉曼光谱(黑线和灰色阴影分别代表100个采样点的平均值和标准偏差)。(d) FRA(红色)和AW(黑色)的XPS表面组成。(e) FRA(红色)和AW(黑色)的水浸出液的UV-vis光谱(插图显示溶液颜色)。(f) 基于至少50个不同石墨颗粒的AW、FAW和FRA的SEM尺寸分布。(g) AW和(h) FRA微球的SEM图像。(i) AW和(j) FRA微球的TEM图像(黄色箭头勾勒石墨颗粒边界)。

分析结果: 图3通过多种表征手段证实了闪速回收的成功。XRD显示FRA保持了石墨结构并去除了杂质峰(a)。拉曼光谱表明FRA的缺陷程度(I_D/I_G)与商业石墨相当,低于CRA,且荧光背景消失(b, c)。XPS和UV-vis证明FRA表面杂质(F, O, 金属等)被有效去除(d, e)。SEM和TEM显示FRA保持了原始颗粒尺寸,去除了有机粘结剂,并且表面的非晶SEI层被薄的碳壳取代,该碳壳可通过酸洗去除,暴露出完好的石墨化结构(f, g, h, i, j)。

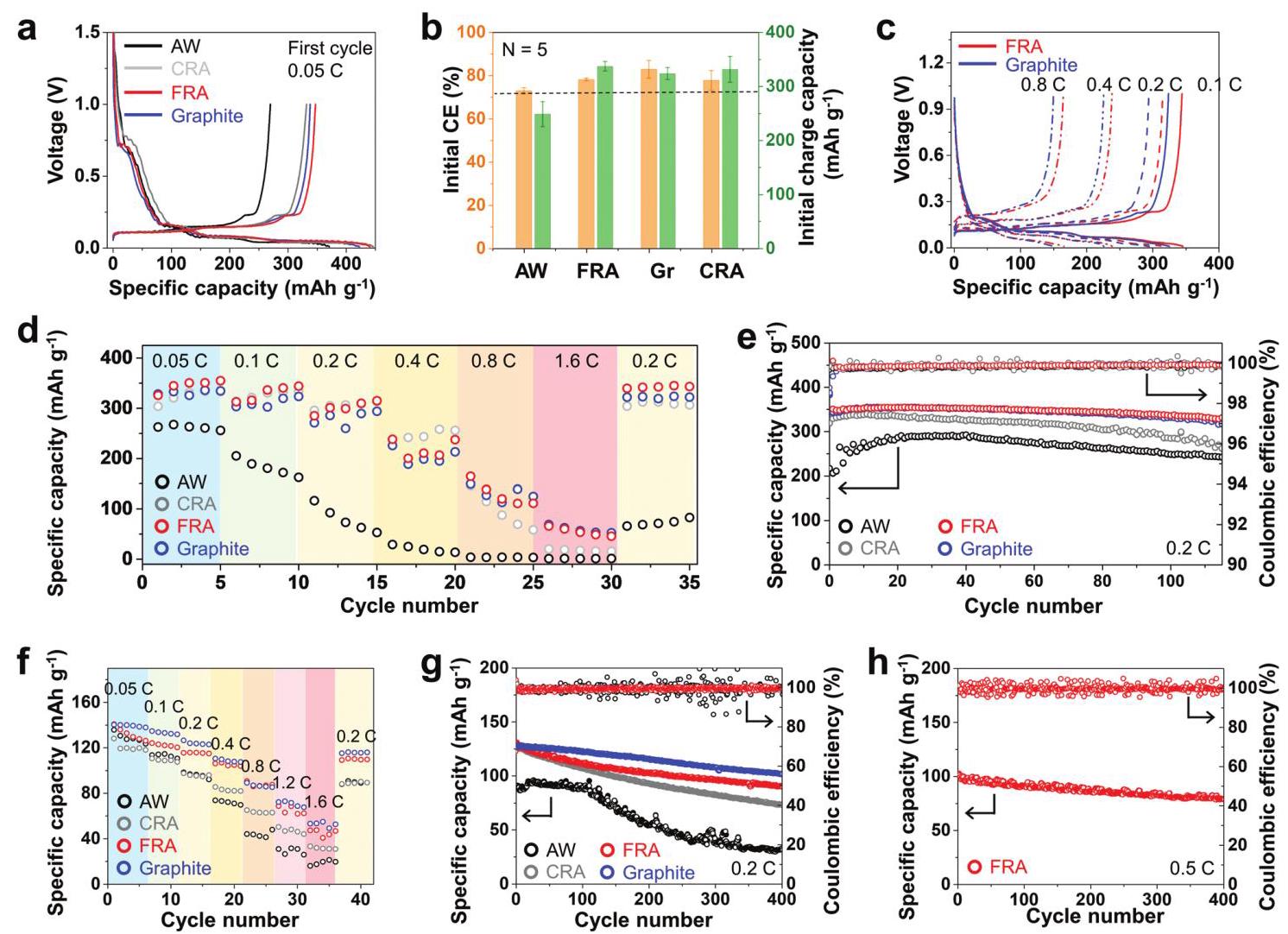

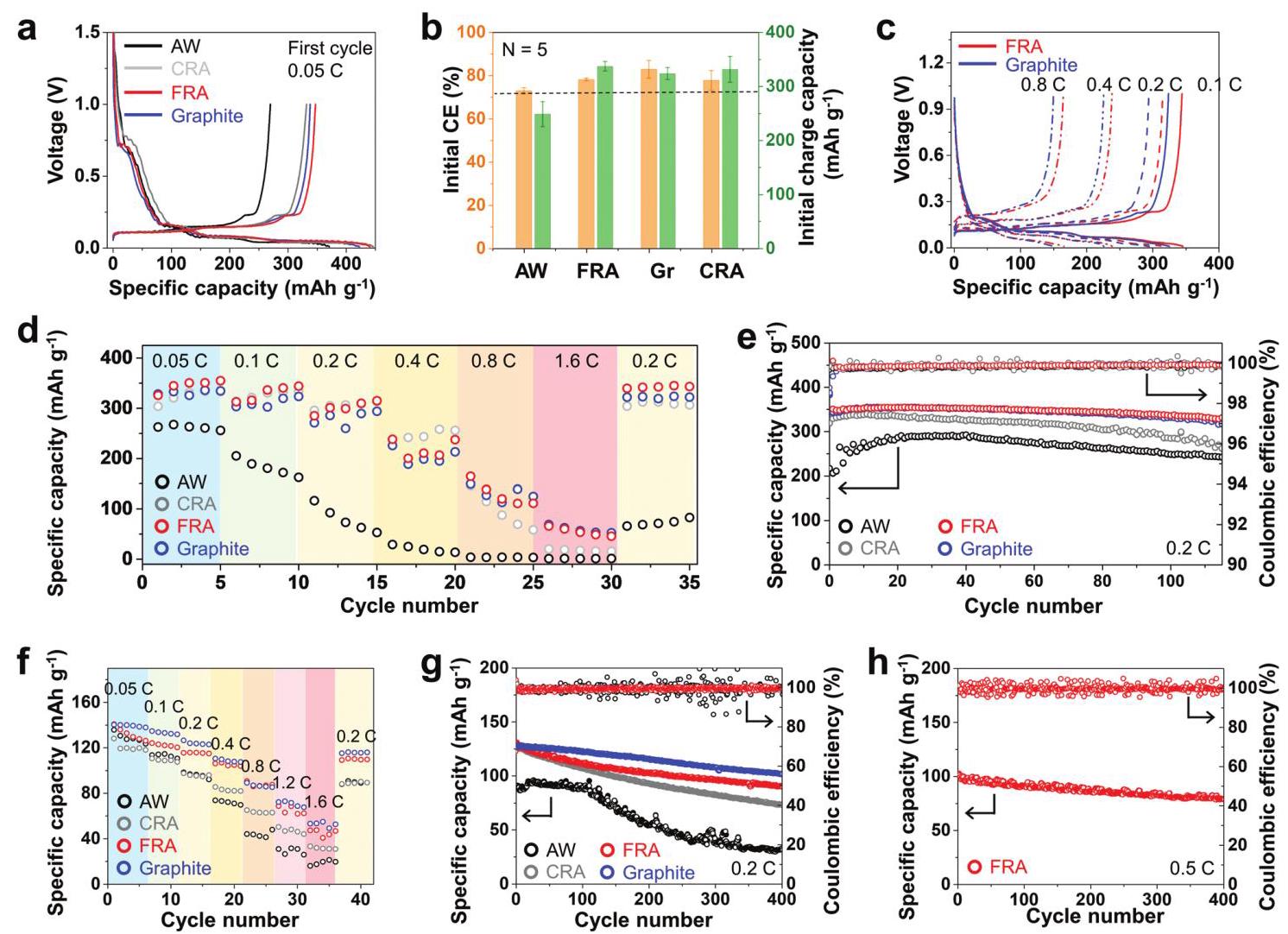

图4:闪速回收阳极的电化学性能

图4. 闪速回收阳极的电化学性能。(a) AW(黑色)、CRA(灰色)、FRA(红色)和商业石墨(蓝色)在0.05 C下的首圈电压曲线(面容量≈2.0 mAh cm⁻²)。(b) AW、FRA、商业石墨和CRA的初始库伦效率(CE)和充电容量的统计结果(N=5,虚线表示石墨设计容量的80%)。(c) 商业石墨(蓝色)和FRA(红色)在不同倍率下的电压曲线。(d) AW(黑色)、CRA(灰色)、FRA(红色)和商业石墨(蓝色)的倍率性能。(e) AW(黑色)、CRA(灰色)、FRA(红色)和商业石墨(蓝色)在0.05 C下循环5周后,在0.2 C下的循环性能。(f) 与LiFePO₄正极配对时,AW(黑色)、CRA(灰色)、FRA(红色)和商业石墨(蓝色)的倍率性能。(g) 与LiFePO₄正极配对时,在0.2 C下的循环性能。(h) FRA与LiFePO₄正极在0.5 C下的循环性能。

分析结果: 图4全面评估了FRA的电化学性能。FRA表现出高的初始库伦效率和比容量,与商业石墨和CRA相当(a, b)。FRA具有优异的倍率性能(c, d)和循环稳定性(e),其性能明显优于未处理的AW,且在高倍率和长循环方面优于CRA。在全电池测试中(f, g, h),FRA与LiFePO₄或NMC622正极配对也表现出良好的兼容性和稳定性,验证了其实际应用潜力。

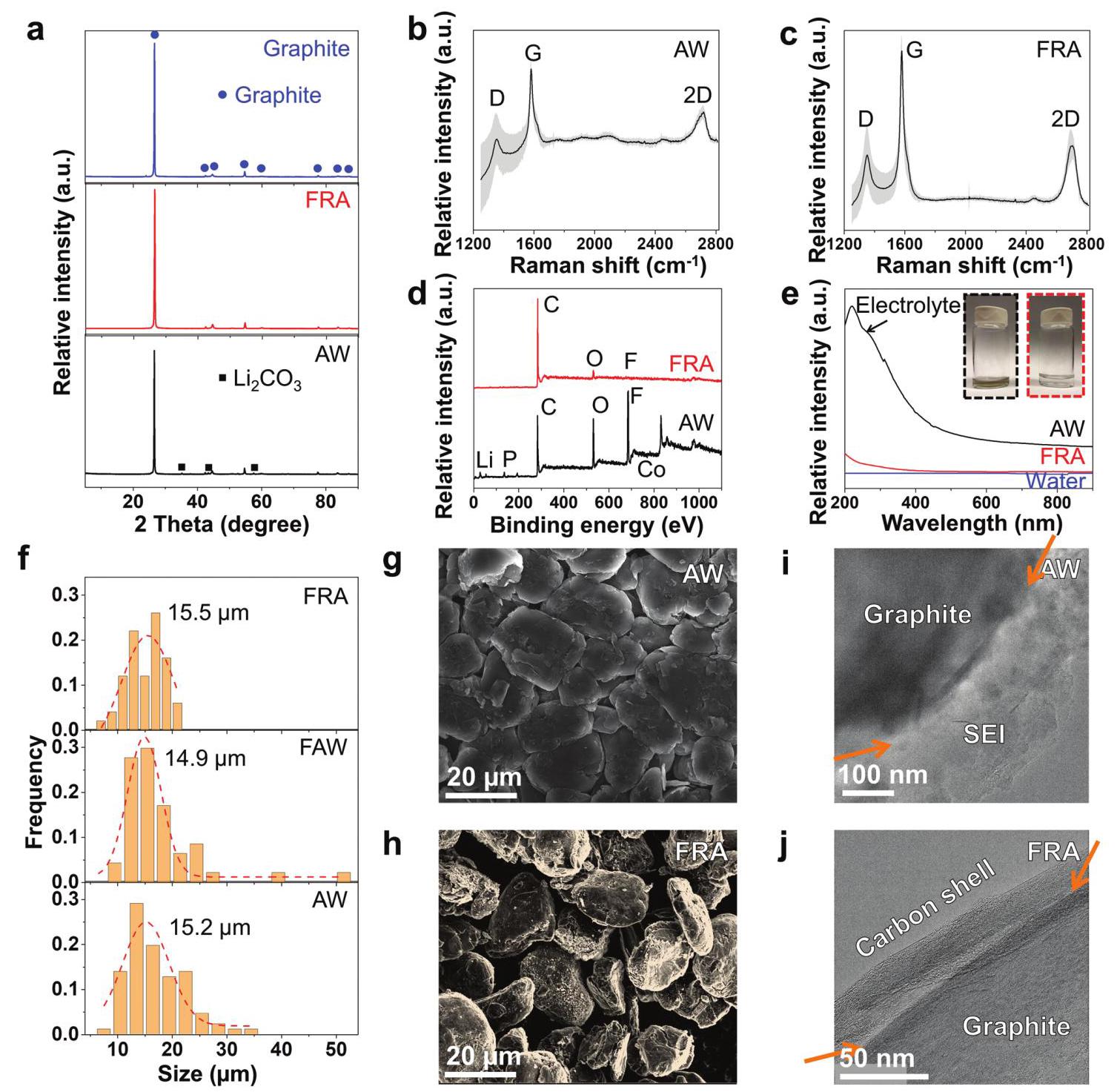

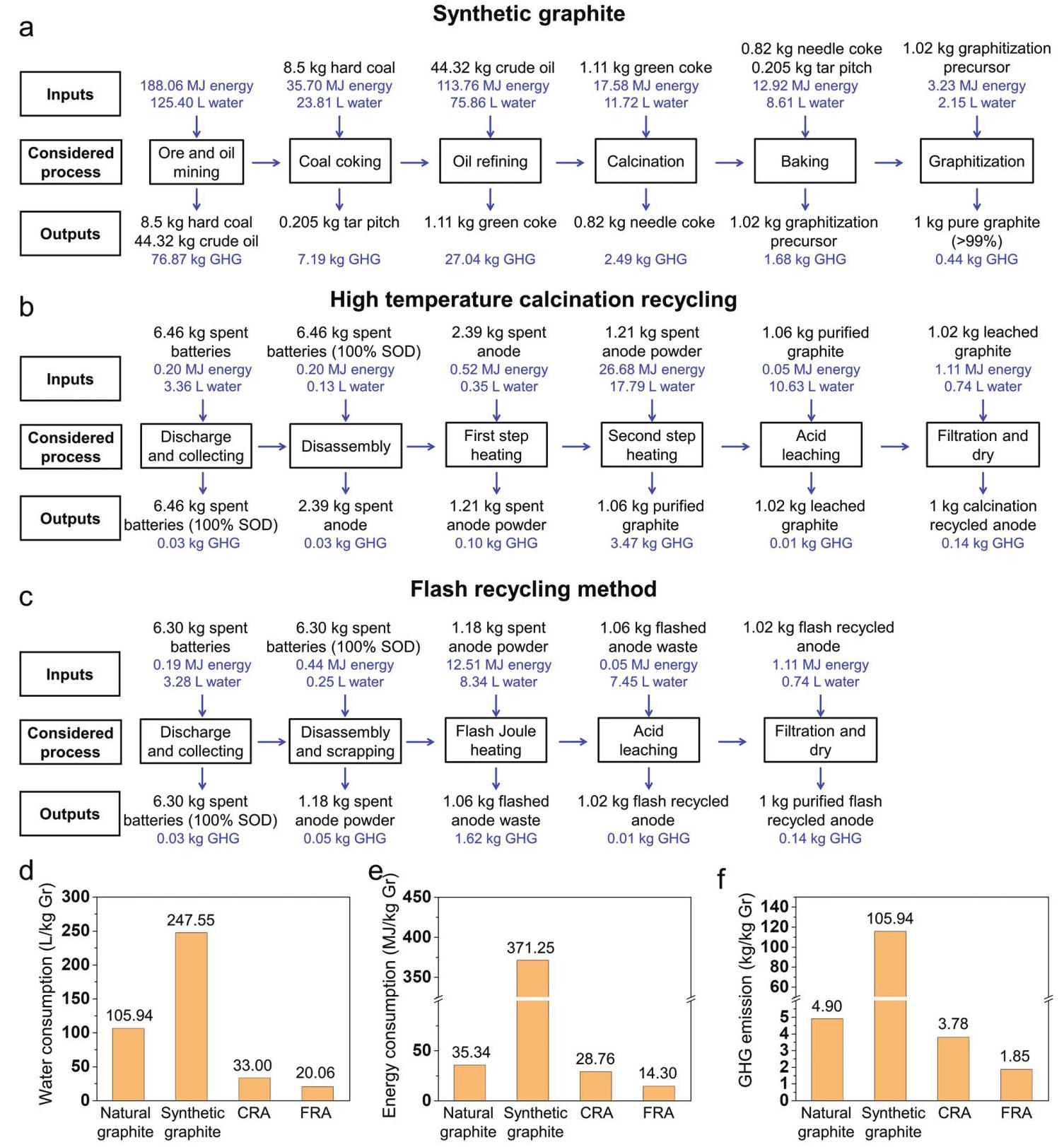

图5:闪速回收过程的经济与环境分析

图5. 闪速回收过程的经济与环境分析。(a-c) 各种电池级石墨生产路线的工艺流程框图,显示了包括所有考虑的输入和输出的生命周期清单(蓝色字体为附带输入/输出)。(a) 合成石墨生产。(b) 高温煅烧回收。(c) 闪速回收方法。(d) 生产1 kg石墨阳极材料的水消耗、(e) 能量消耗和(f) 温室气体排放(GHG)。CRA: 煅烧回收阳极。FRA: 闪速回收阳极。

分析结果: 图5的生命周期分析(LCA)结果清晰地表明,闪速回收法在环境友好性和经济性方面具有巨大优势。与合成石墨生产相比,闪速回收法可降低约85%的成本、98%的温室气体排放、92%的用水量和96%的能耗。与高温煅烧回收法相比,闪速回收法也能显著减少约51%的温室气体、39%的用水和50%的能耗。这主要归功于闪速焦耳加热过程的高效、快速和选择性,避免了传统方法中高能耗的采矿、精炼和长时间高温处理步骤。