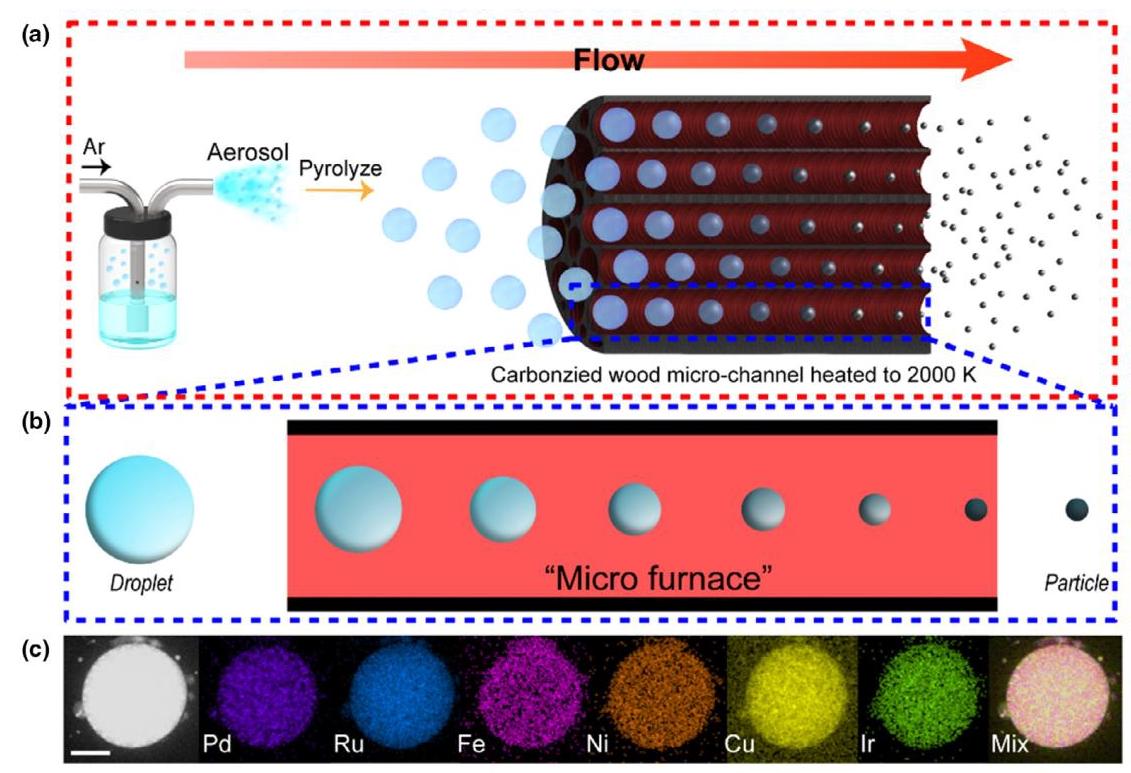

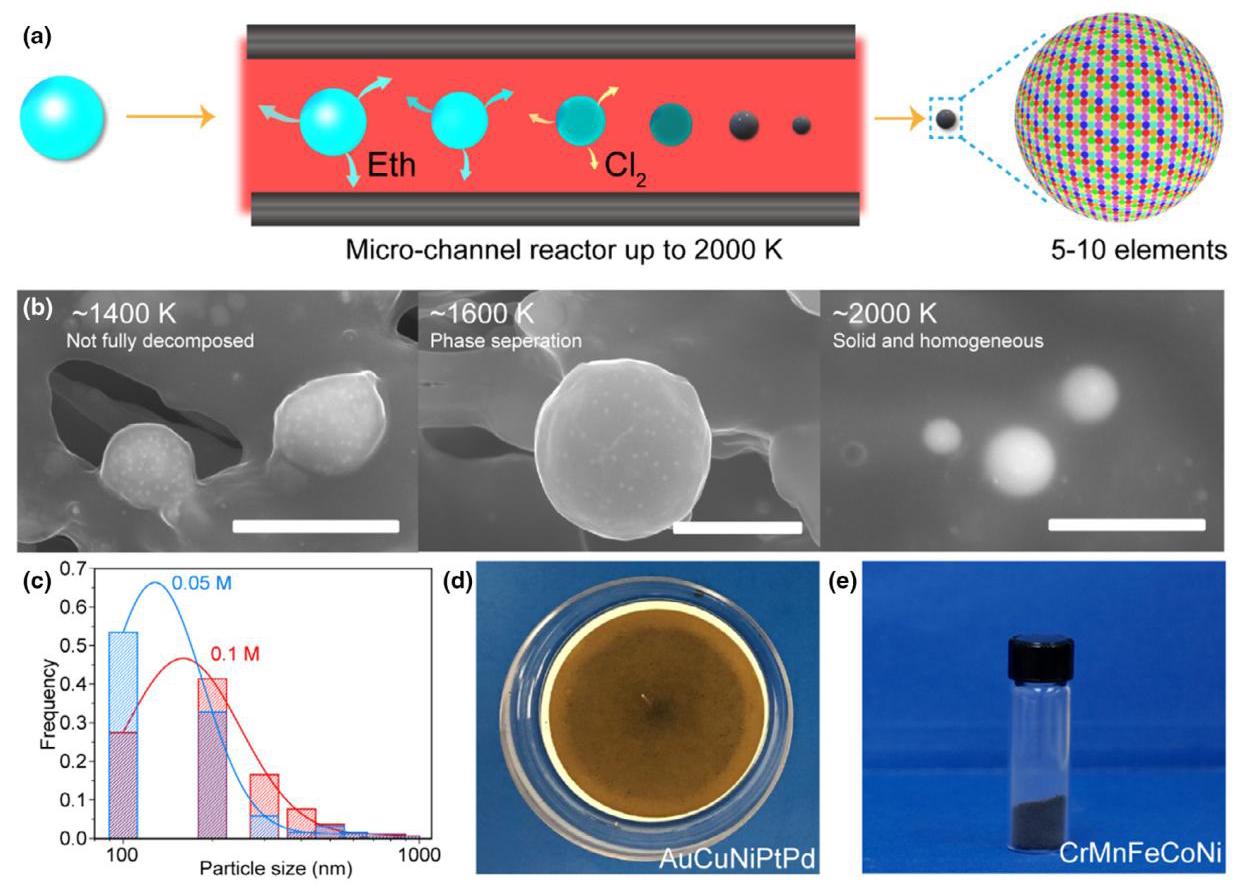

图1:液滴到颗粒的合成过程及高熵合金纳米颗粒表征

分析结果:图1a展示了液滴通过碳化木微通道的示意图,载气将液滴输送通过加热至2000K的微通道。图1b显示了单个微通道内液滴到颗粒的演变过程,微通道充当微型 furnace。图1c展示了六元高熵合金(PdRuFeNiCuIr)纳米颗粒的HAADF-STEM图像和EDS元素分布图,证明所有六种元素均匀混合。

Xizheng Wang1,†, Zhennan Huang2,†, Liangbing Hu1,*, Reza Shahbazian-Yassar2,*

1 Department of Materials Science and Engineering, University of Maryland, College Park, USA

2 Department of Mechanical and Industrial Engineering, University of Illinois at Chicago, USA

DOI: 待补充 | Materials Today | 2019

分析结果:图1a展示了液滴通过碳化木微通道的示意图,载气将液滴输送通过加热至2000K的微通道。图1b显示了单个微通道内液滴到颗粒的演变过程,微通道充当微型 furnace。图1c展示了六元高熵合金(PdRuFeNiCuIr)纳米颗粒的HAADF-STEM图像和EDS元素分布图,证明所有六种元素均匀混合。

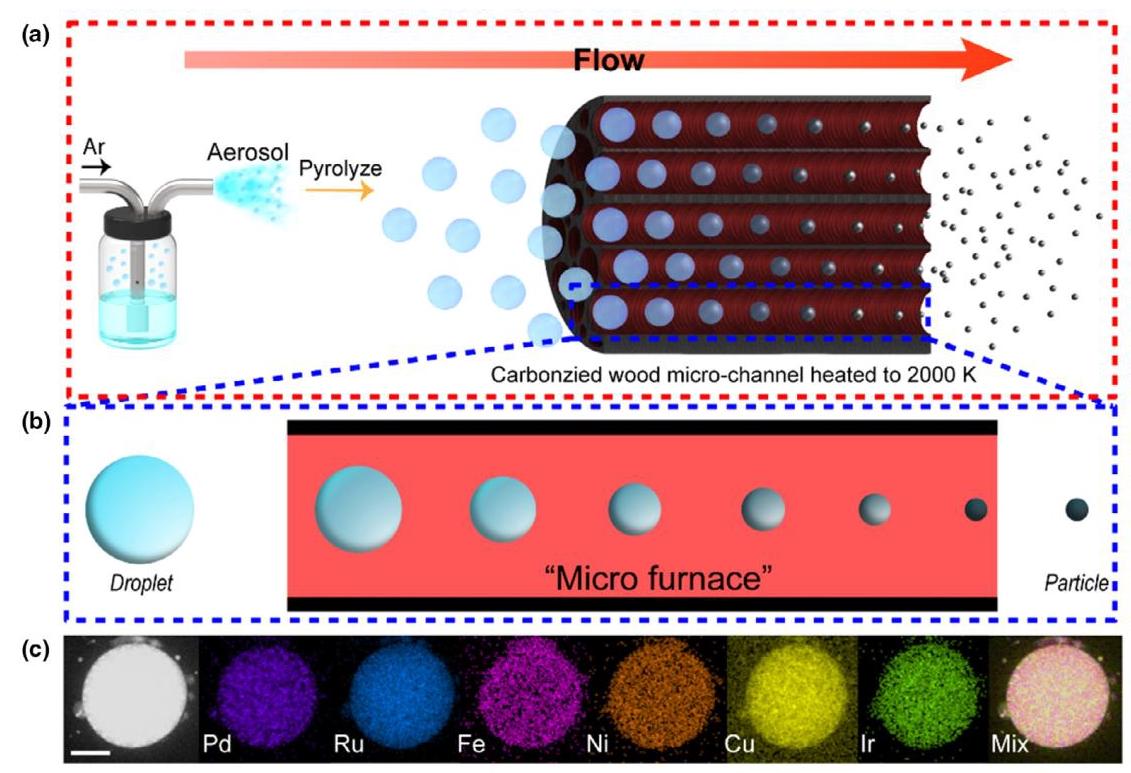

分析结果:图2a-c展示了碳化轻木的微观结构,其天然通道直径约200μm,比传统管式炉小100倍。图2d-f显示了碳化木的加热性能,通过焦耳加热可达到2000K高温。图2g-j比较了传统管式炉和微通道反应器的温度分布,显示微通道反应器加热更均匀、更快速。

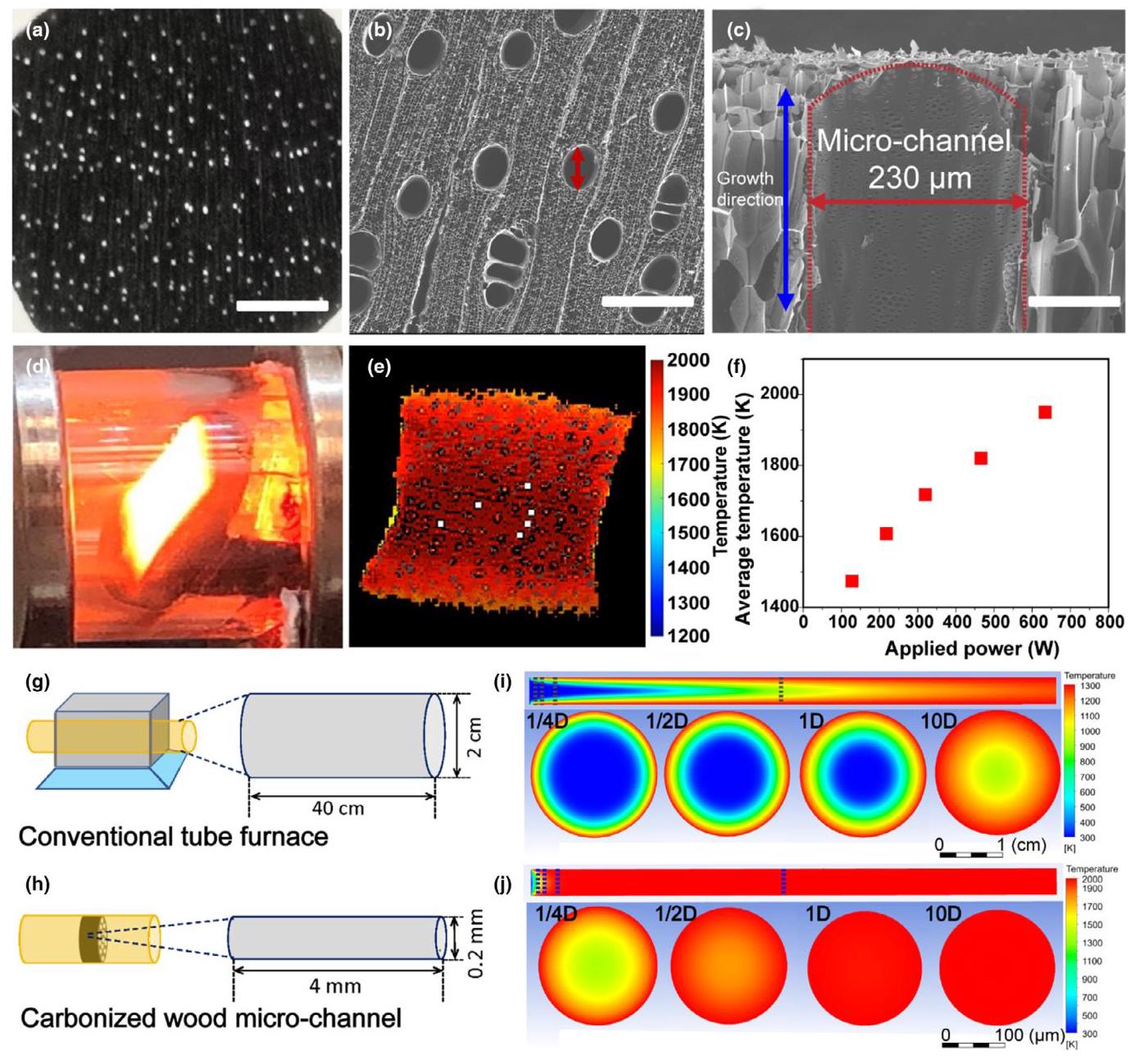

分析结果:图3a展示了五元高熵合金(CoNiPdRuIr)纳米颗粒的HAADF-STEM图像和EDS元素分布图,显示元素均匀分布。图3b显示了高分辨率TEM图像和FFT分析,证实了面心立方(FCC)结构。图3c展示了十元高熵合金(AuCoCuIrPtMnMoNiPdRu)纳米颗粒的元素分布图,证明即使元素性质差异大,也能实现均匀混合。图3d展示了五元高熵氧化物(ZnCoMnNiCuOₓ)纳米颗粒的元素分布图。

分析结果:图4a提出了高熵合金在碳化木微通道反应器内的形成机理。图4b显示了不同温度下合成的CoNiPdRuIr高熵合金颗粒的SEM图像,表明2000K是实现均匀元素混合的必要条件。图4c展示了不同前驱体浓度下合成的颗粒尺寸分布,表明可通过动力学控制颗粒尺寸。图4d和4e展示了连续合成收集的纳米颗粒,证明了该方法的可扩展性。

| 比较项目 | 传统管式炉 | 微通道反应器 |

|---|---|---|

| 通道直径 | ≥2 cm | ~200 µm |

| 通道长度 | ≥40 cm | 高度可调,约mm级 |

| 温度分布 | 不均匀 | 均匀 |

| 温度限制 | <1500 K | ≥2000 K |

| 反应速率 | 低 | 高 |

| 停留时间 | >1 s | 约数十毫秒 |

| 合成高熵合金能力 | 弱 | 强 |

分析结果:微通道反应器在多个关键参数上优于传统管式炉,包括更小的尺寸、更高的温度、更均匀的加热、更短的停留时间和更强的高熵材料合成能力。