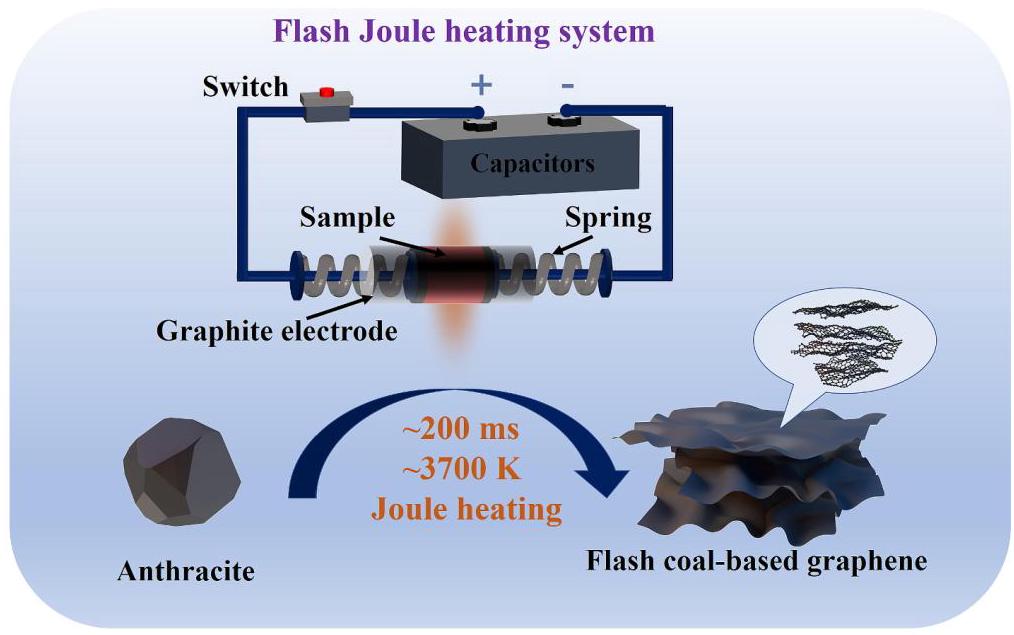

FJH系统合成FCBG示意图

样品直接放置在石英管中无需预处理。电容器充电后,按下放电开关形成通路,电荷瞬间释放。由于样品内阻,通过的电流产生焦耳热,样品瞬时温度在200ms内达到2500K以上甚至3700K。高温和极高的加热冷却速率使TA颗粒瞬间转变为FCBG。石墨烯片的皱褶和涡轮层性质赋予FCBG单层石墨烯的优异性能。

Yuntian Liao, Rongtao Zhu*

中国矿业大学化工学院,江苏徐州 221116

样品直接放置在石英管中无需预处理。电容器充电后,按下放电开关形成通路,电荷瞬间释放。由于样品内阻,通过的电流产生焦耳热,样品瞬时温度在200ms内达到2500K以上甚至3700K。高温和极高的加热冷却速率使TA颗粒瞬间转变为FCBG。石墨烯片的皱褶和涡轮层性质赋予FCBG单层石墨烯的优异性能。

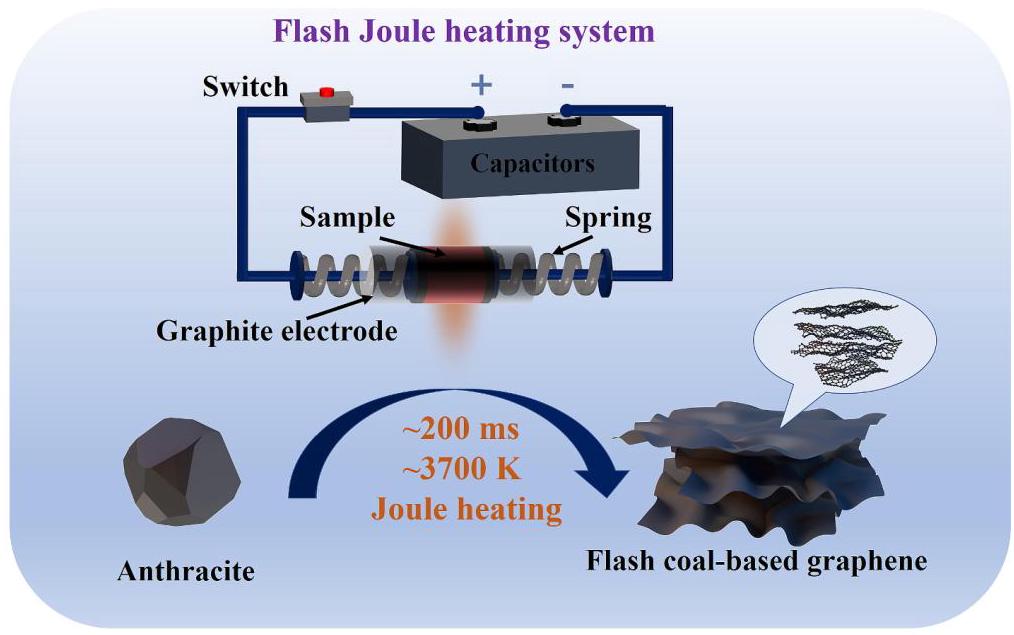

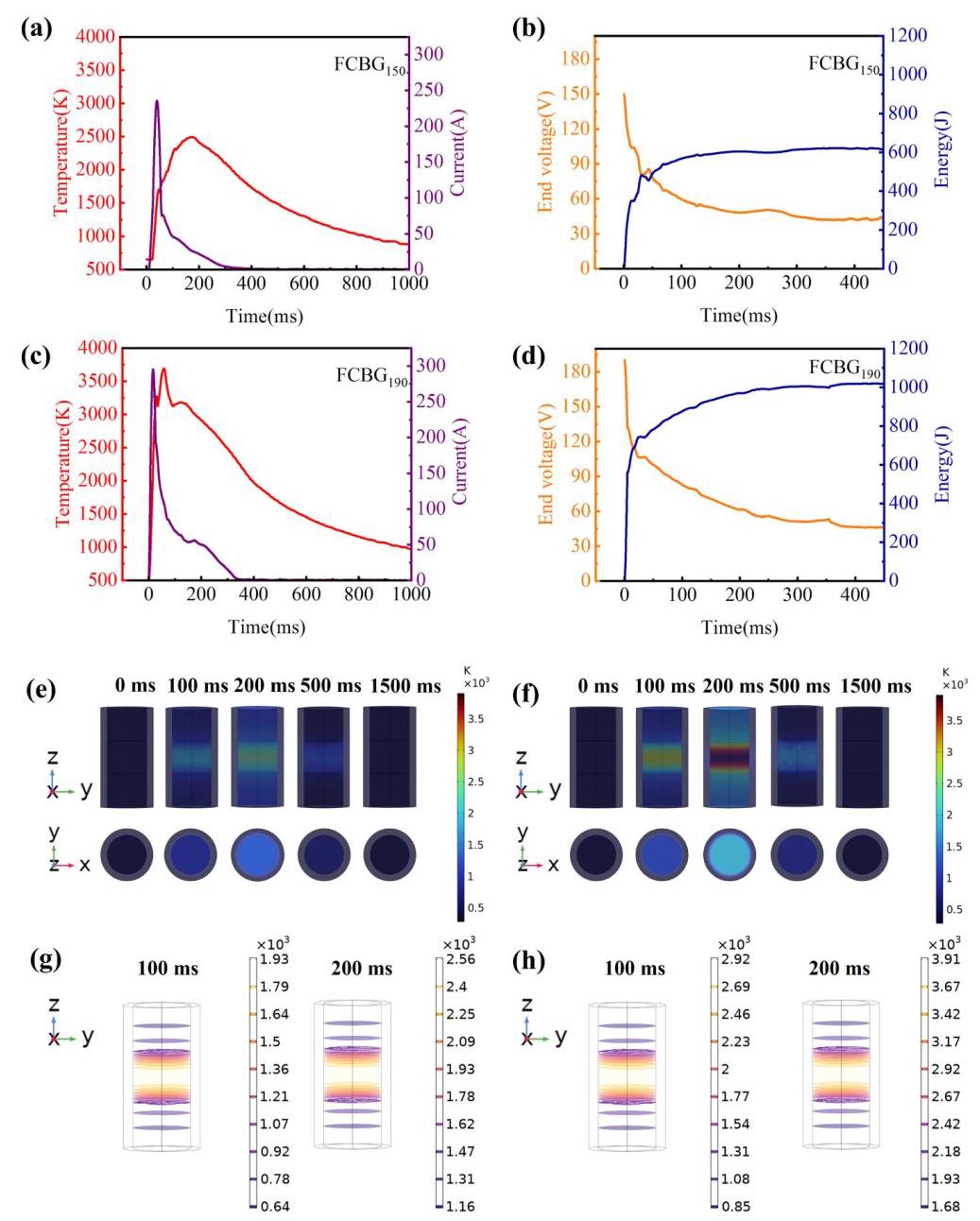

当FJH闪蒸电压为150V时,通过样品的瞬时电流达到225A,样品温度在200ms内升至2500K,并在1s内降至室温。合成FCBG150所需能量仅为615J。当电压增至190V时,电流达到300A,样品温度瞬间升至3700K,合成FCBG190所需能量为1.02kJ。通过COMSOL软件进行的有限元分析表明,FJH合成电压越高,样品加热速率越高,且中心温度最高,向两端逐渐降低,验证了焦耳热首先在中心产生然后逐渐向两端扩散。

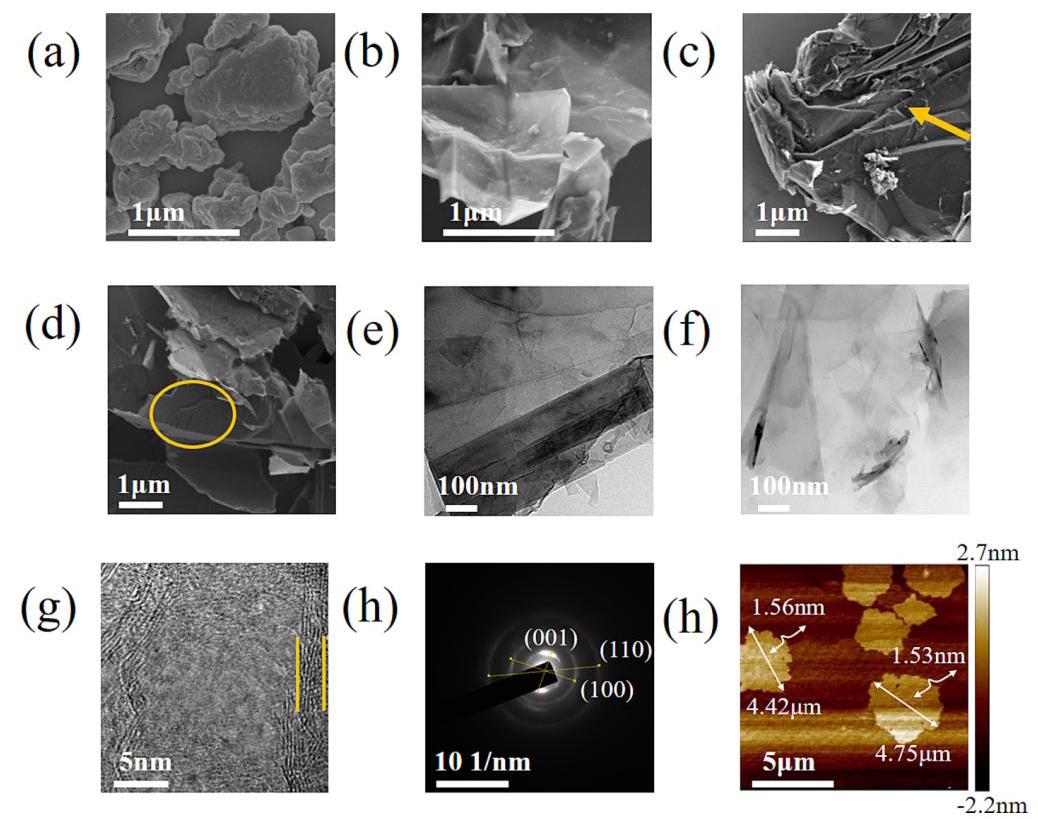

SEM观察显示,由于合成温度较低,TA多为无定形碳结构,结晶度低。FJH处理后,FCBG的碳层呈现皱褶和涡轮层结构,表面结晶度优异且缺陷少。TEM观察显示,TA因无定形碳结构导致堆叠碳层较多而使片层较厚,而FCBG中可观察到石墨烯片和晶格条纹结构,表明FCBG石墨烯片结晶度良好,表面几乎无缺陷。SAED证实了FCBG中存在多重重叠晶格,观察到了(001)、(100)和(110)晶面结构,解释了FCBG中的不同晶格结构并证实了石墨烯片的涡轮层堆叠模式。AFM图像显示FCBG具有大尺寸和薄厚度,证明其堆叠层数少,能够保持石墨烯的优异特性。

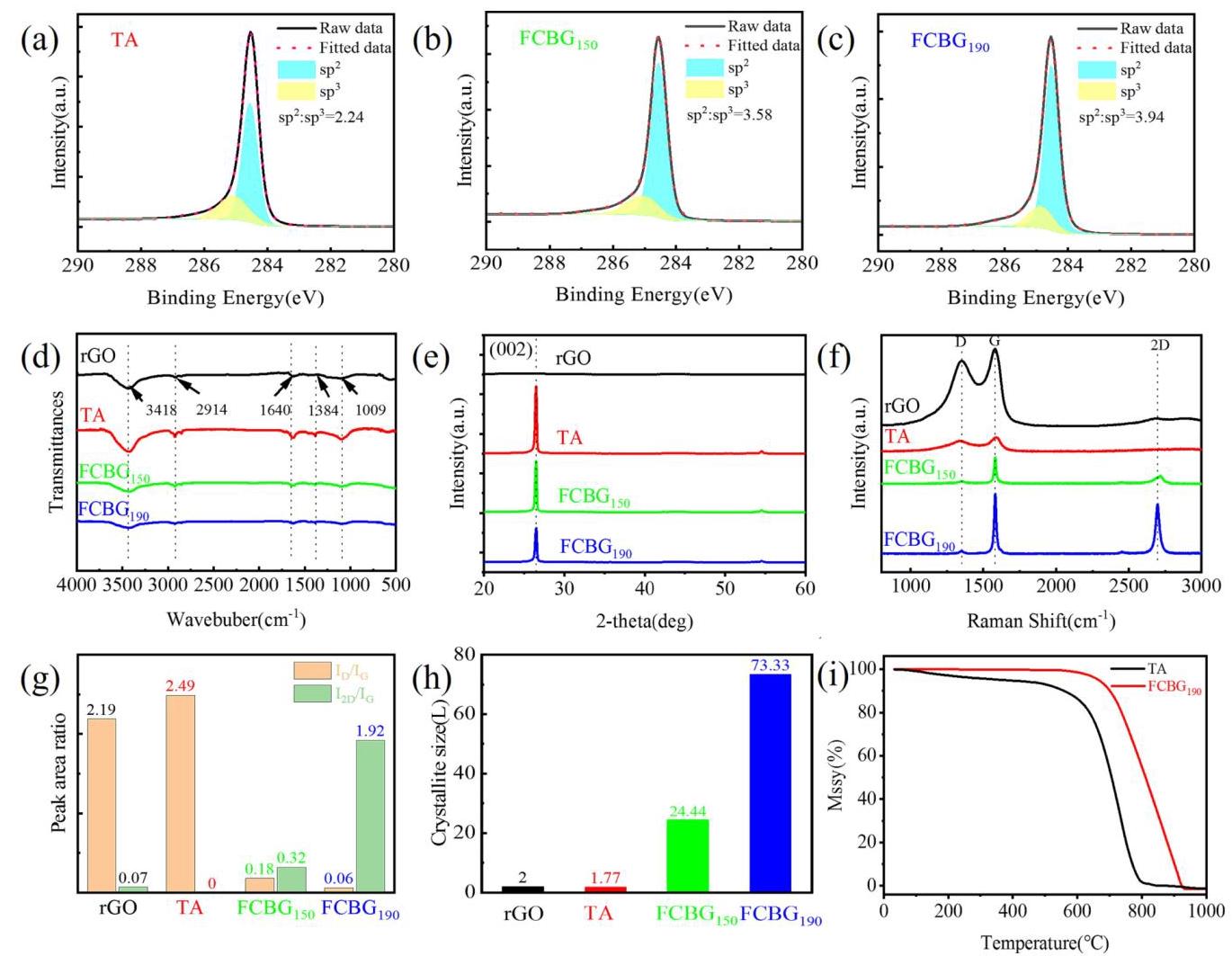

XPS分析表明,FJH处理不仅去除了FCBG中的杂质,还赋予其极高的碳含量。随着闪蒸电压增加,样品中sp²杂化程度变高,这是因为闪蒸电压与温度正相关,焦耳热使碳原子进入激发态,改变原子间键合方式,使FCBG从sp³轨道杂化转变为sp²轨道杂化。FTIR光谱显示,随着电压增加,FCBG的含氧官能团特征峰强度逐渐减弱,因为TA表面的含氧官能团键在高温下断裂,形成水和二氧化碳小分子逸出。XRD分析表明,FCBG比rGO具有更好的石墨化程度和更少的缺陷。拉曼光谱显示,随着闪蒸电压增加,FCBG的ID/IG比值逐渐降低,证明FJH通过增加闪蒸电压有效减少了样品表面缺陷。TGA测试表明,FCBG190的结构稳定性显著大于TA,几乎无挥发物,保证了石墨烯的纯度。

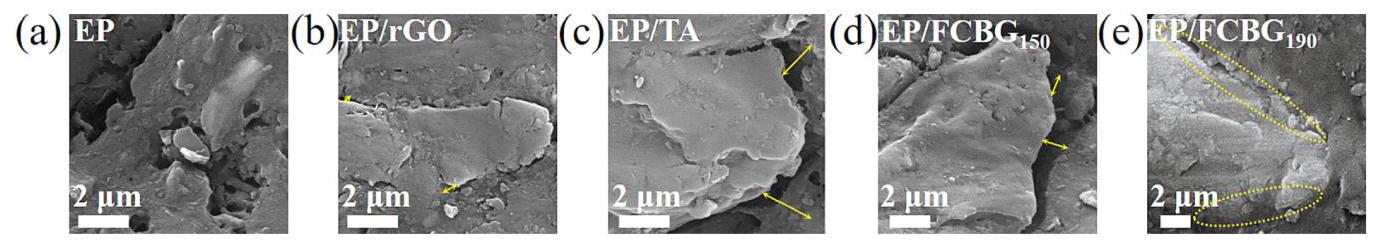

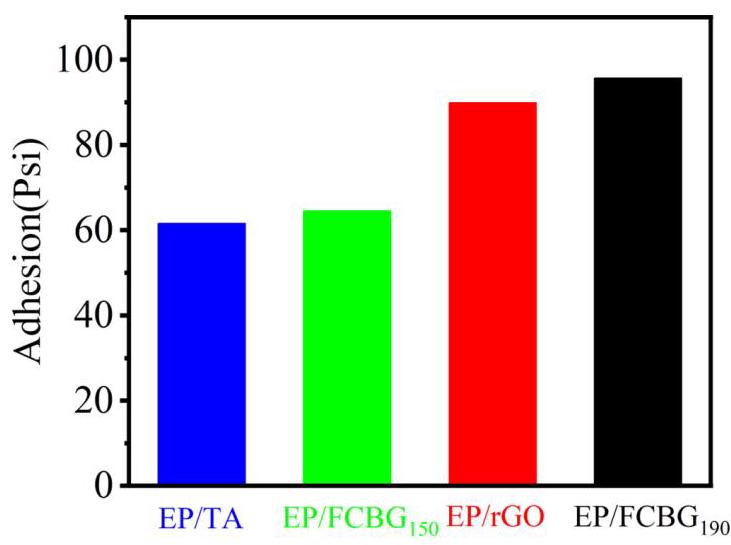

通过观察涂层截面SEM发现,纯EP涂层在固化过程中存在多孔结构。rGO与EP混合良好,接触边界孔隙小。而TA或FCBG150与EP接触不充分,界面产生大孔隙结构。FCBG190与EP接触最紧密,接触处几乎无孔隙,证明FCBG190在EP中的分布最均匀,能有效阻止腐蚀介质渗透。附着力测试表明,由于TA和FCBG150在环氧树脂中分布不良,涂层中存在许多孔隙,导致涂层对碳钢基体的附着力非常低。与rGO相比,FCBG190具有更大的片层尺寸,在EP中分布良好且与EP紧密粘附,因此EP/FCBG190涂层表现出最强的附着力,在长期腐蚀环境中具有最佳的耐腐蚀性。

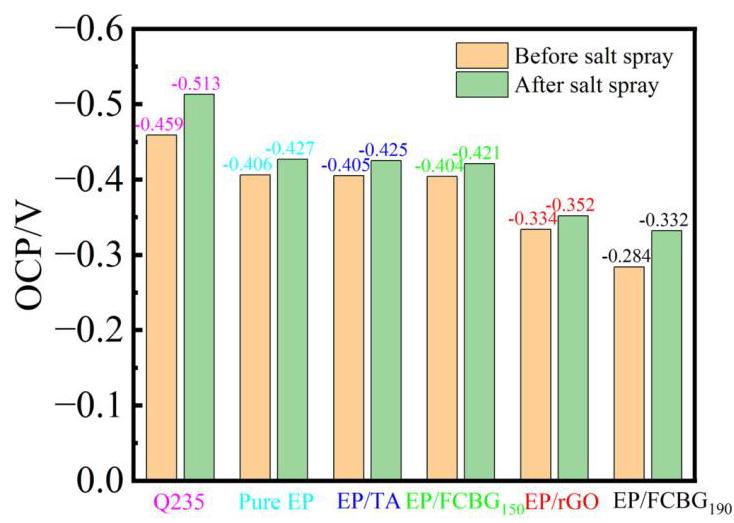

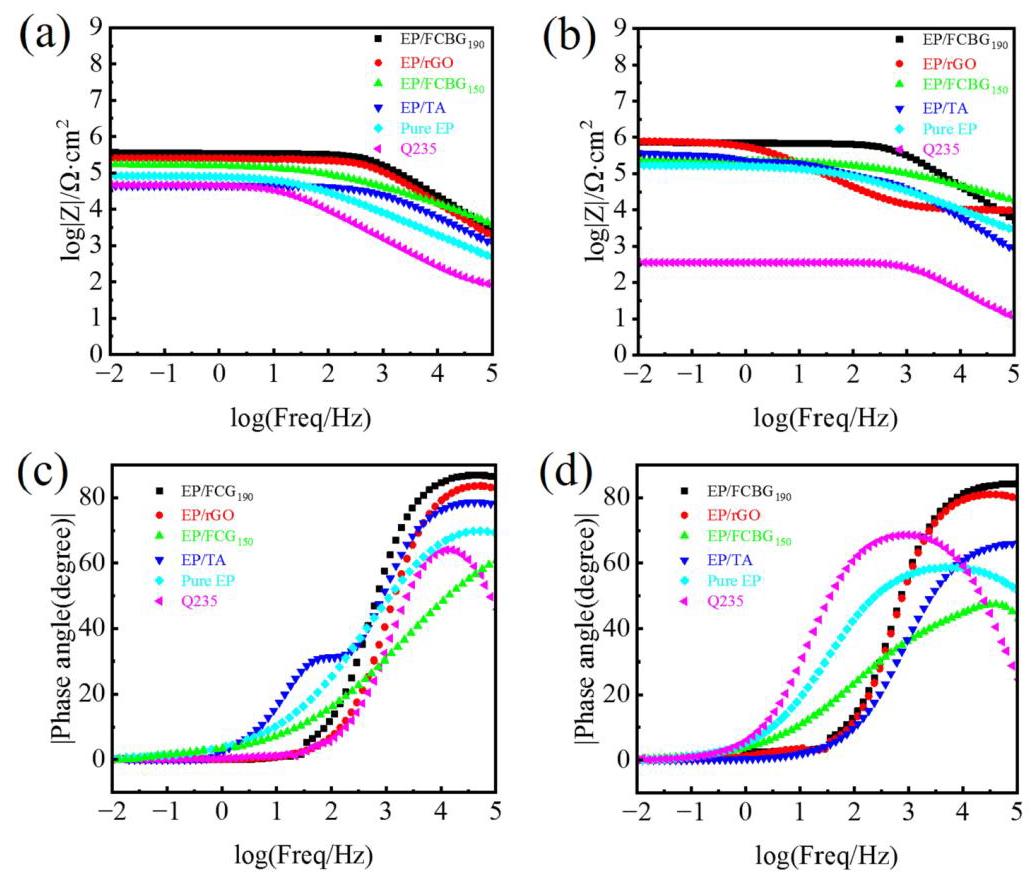

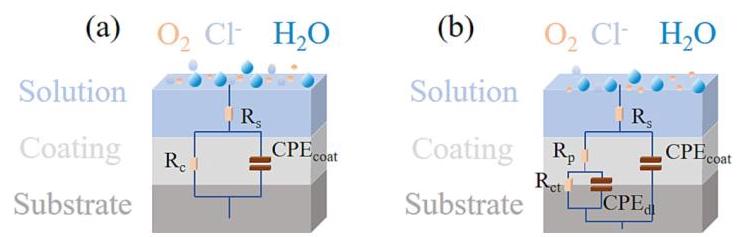

OCP数据显示,FJH处理后的FCBG涂层在盐雾试验前后的OCP远大于TA涂层,FCBG190涂层始终保持着最高的OCP,证明通过FJH减少TA表面缺陷大大减弱了样品的腐蚀倾向,FCBG190比rGO具有更强的耐腐蚀性。EIS测试表明,EP/FCBG190和EP/rGO涂层在盐雾腐蚀前后保持最大的电容弧半径,有效保护了Q235基体。通过等效电路拟合发现,EP/FCBG190的Rp和Rct值高于EP/rGO,证明EP/FCBG190对腐蚀介质具有更强的阻挡作用。这是因为EP/FCBG190具有更大的片层尺寸和更少的缺陷,石墨烯片的涡轮层堆叠阻碍了腐蚀介质的渗透和电荷之间的转移。

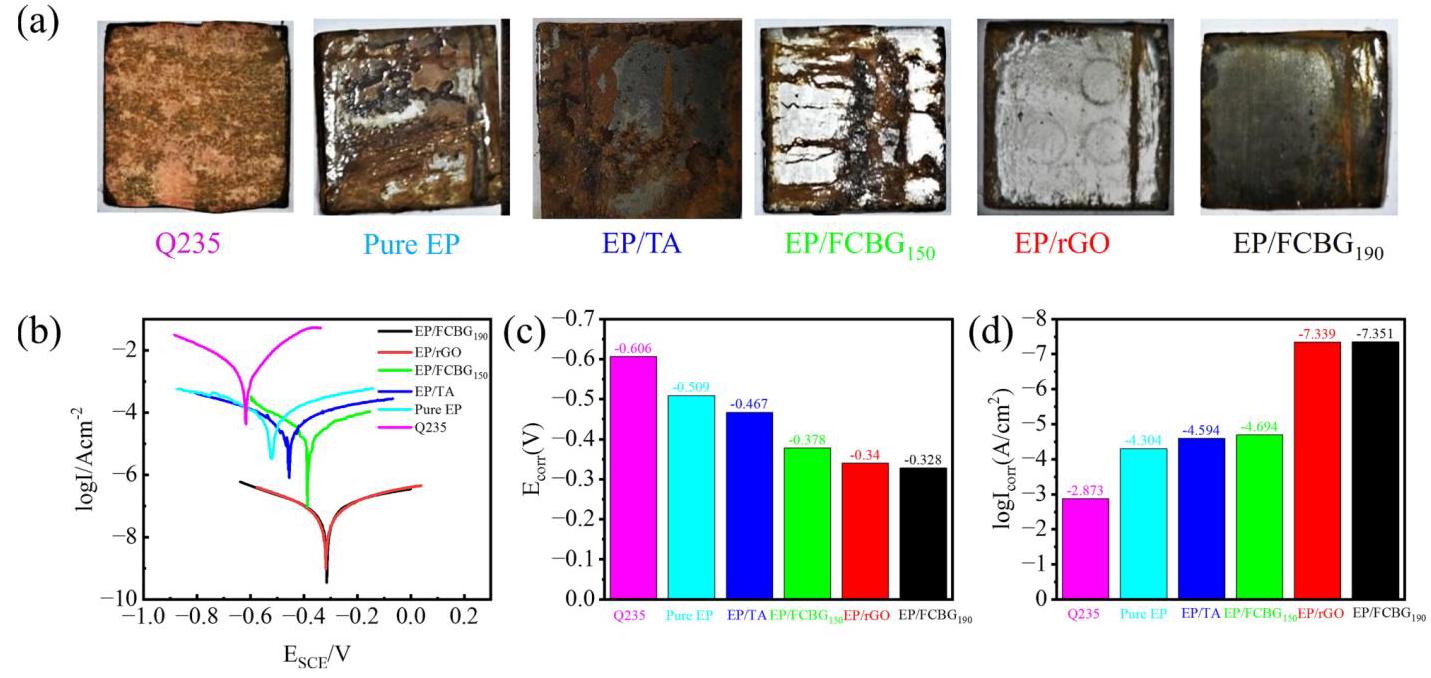

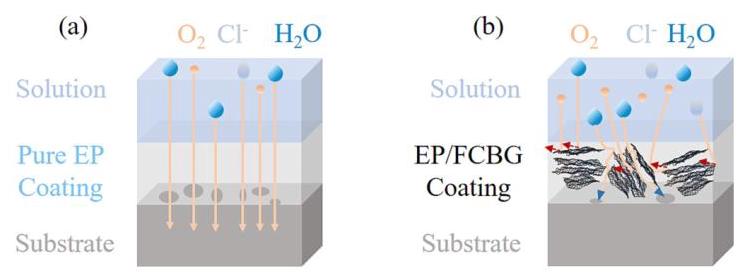

盐雾腐蚀7天后,纯EP、EP/TA、EP/FCBG150涂层已完全剥离。由于EP/rGO表面缺陷较多且片层尺寸较小,腐蚀介质也导致部分涂层剥离。而EP/FCBG190表现出强耐腐蚀性:涂层不仅未脱落,金属基体的腐蚀面积也非常小。极化曲线显示,EP/FCBG190和EP/rGO具有较低的腐蚀电位,证明涂层样品具有最佳的耐腐蚀性。拟合后的腐蚀参数表明,FJH处理后TA的腐蚀电流密度降低了三个数量级,大大降低了涂层的腐蚀速率。与EP/rGO相比,EP/FCBG190仍表现出更大的腐蚀电压(-0.328V)和更低的腐蚀电流密度(4.457×10⁻⁸A/cm²)。防护机制研究表明,EP在固化过程中形成许多小缺陷,影响涂层致密性,而添加FCBG190有效减少了涂层固化过程中的微小缺陷,提高了涂层耐腐蚀性。与rGO相比,FCBG190表面缺陷更少,石墨烯片尺寸更大,且石墨烯片的涡轮层堆叠使FCBG190能够在EP中形成致密的石墨烯网络,使腐蚀介质难以接触金属基体,从而提高防腐性能。