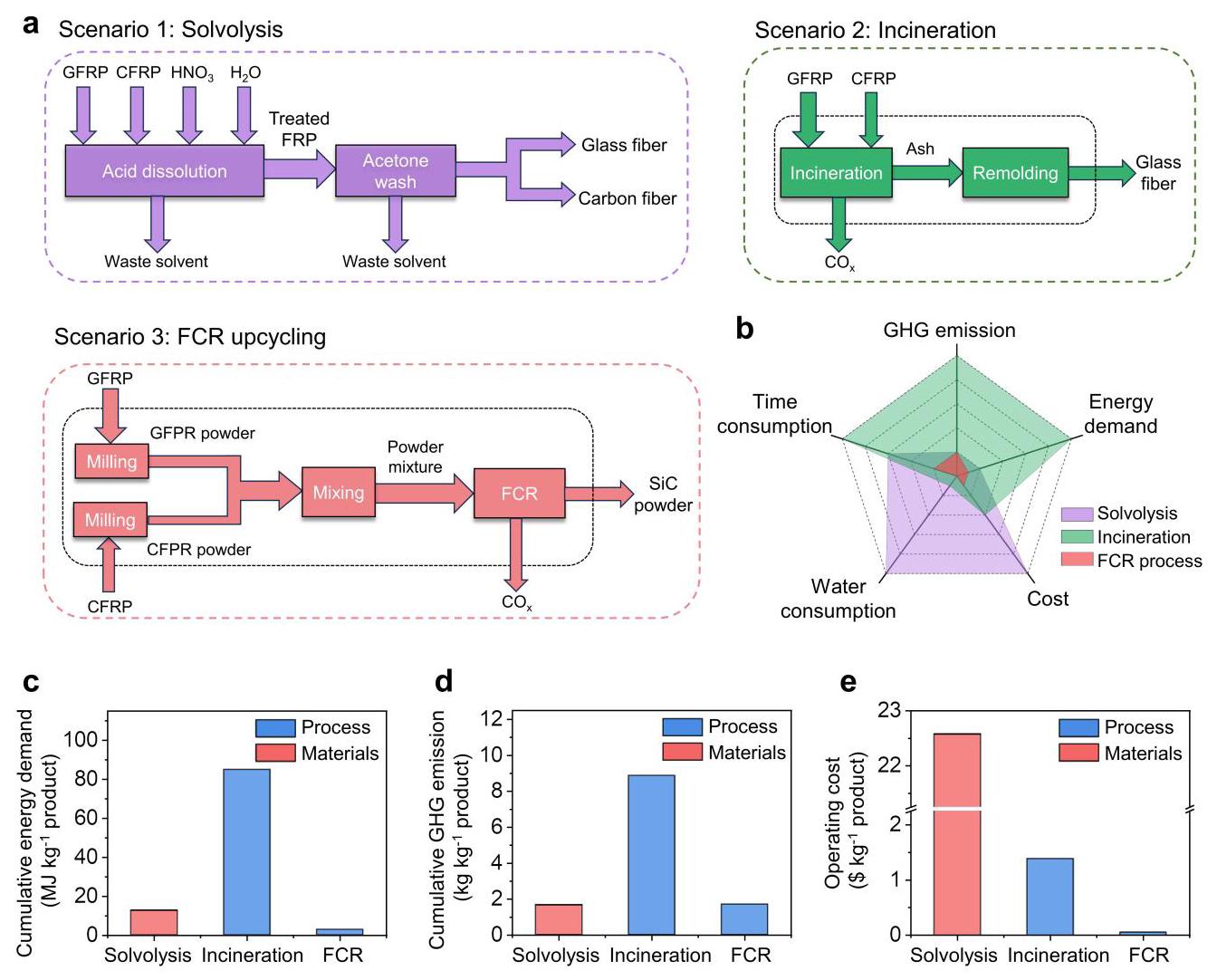

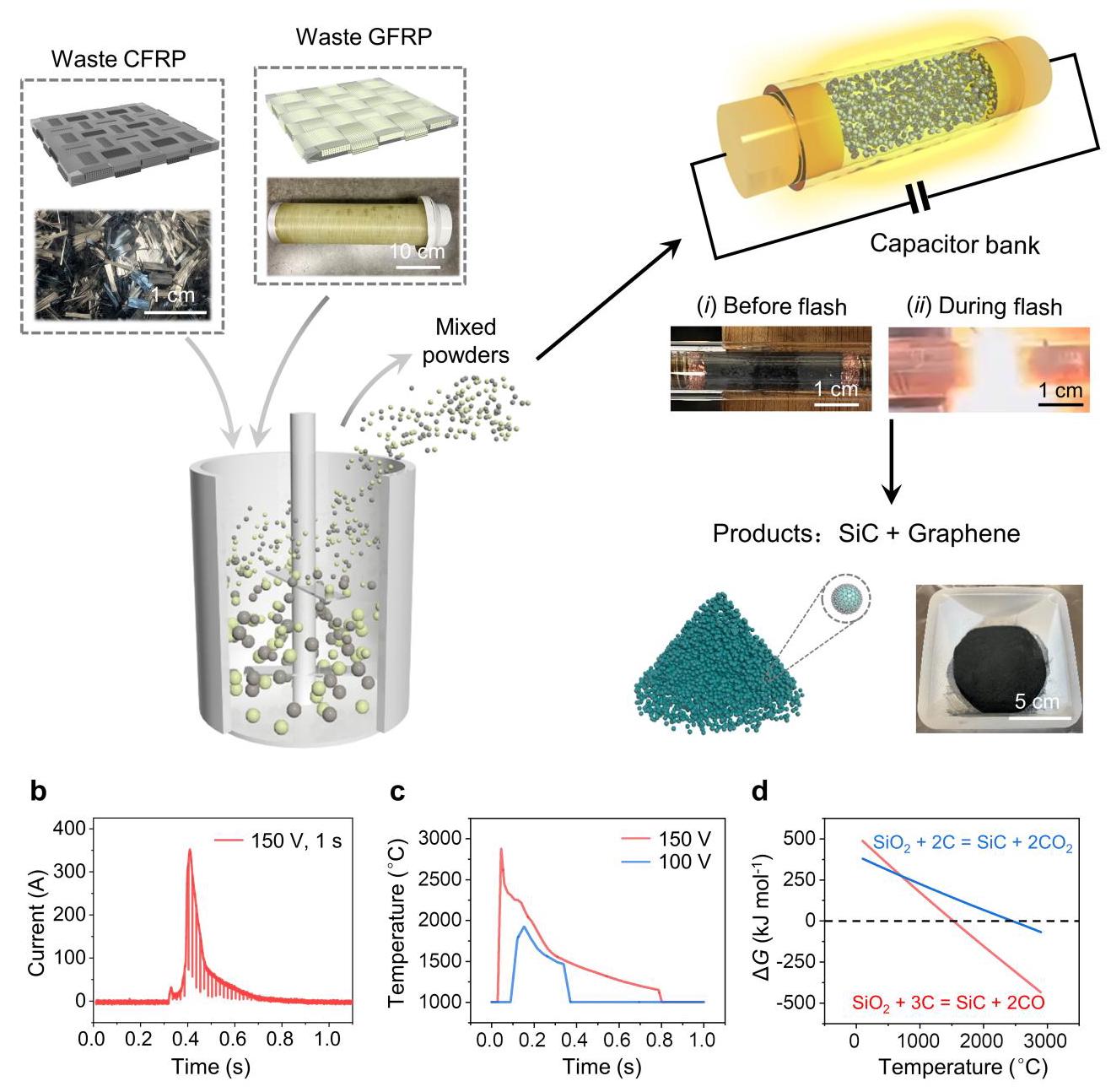

图1: 通过闪光碳热还原将FRP升级回收为碳化硅

图1: (a) FRP升级回收的FCR过程示意图;(b) 输入电压150V时的电流曲线;(c) 实时温度曲线;(d) 不同碳/SiO₂比例下的吉布斯自由能变化与温度的关系

分析结果: 图1展示了FCR过程的整体流程和关键参数。通过电流和温度曲线可以看出,FCR过程能够实现快速升温和冷却(约10⁴°C/s加热速率和10³°C/s冷却速率)。热力学分析表明,增加碳/SiO₂比例可以有效降低反应温度,从约2450°C降至约1600°C,这为优化反应条件提供了理论依据。