Multicomponent bulk metal nitride \( \left( {{\mathrm{{Nb}}}_{1/3}{\mathrm{{Ta}}}_{1/3}{\mathrm{{Ti}}}_{1/3}}\right) {\mathrm{N}}_{1 - \delta } \) synthesis via reaction flash sintering and characterizations

通过反应闪光烧结合成多组分块体金属氮化物 \( \left( {{\mathrm{{Nb}}}_{1/3}{\mathrm{{Ta}}}_{1/3}{\mathrm{{Ti}}}_{1/3}}\right) {\mathrm{N}}_{1 - \delta } \) 及其表征

DOI: 10.1111/jace.17226 | 期刊名称: Journal of the American Ceramic Society | 发表年份: 2020

论文亮点

- 首次通过反应闪光烧结技术成功合成了近全致密单相块体多组分过渡金属氮化物 \( \left( {{\mathrm{{Nb}}}_{1/3}{\mathrm{{Ta}}}_{1/3}{\mathrm{{Ti}}}_{1/3}}\right) {\mathrm{N}}_{1 - \delta } \)。

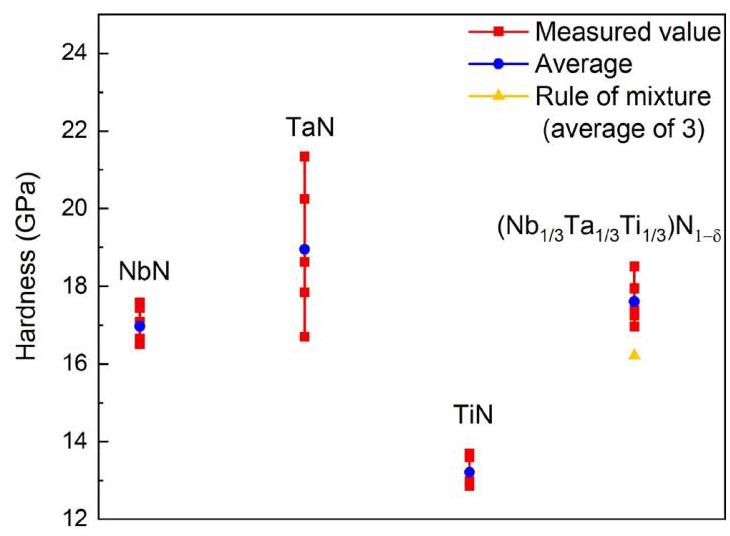

- 该材料表现出高维氏硬度(17.6 ± 0.6 GPa)和改善的抗氧化性能,优于TaN和NbN,但略逊于TiN。

研究背景

- 金属氮化物(如TiN、TaN和AlN)在耐磨涂层、扩散屏障涂层和高温结构应用中具有优异性能,但多组分氮化物的研究主要集中在薄膜、多孔结构和粉末上。

- 目前尚未有关于致密块体单相多组分过渡金属氮化物合成的报道,反应闪光烧结技术为一步合成和致密化提供了新途径。

- 闪光烧结具有快速升温、短时间烧结和高能量效率的特点,适用于多种陶瓷材料,但尚未应用于过渡金属氮化物。

研究方法

详细研究方法如下:

- 原材料: 使用商业NbN、TaN和TiN粉末,按等摩尔比例混合,通过行星式球磨机在不同时间(10分钟至24小时)下干磨,以减少粒径和引入应变。

- 样品制备: 混合粉末在44 MPa下压制成圆柱形颗粒(直径3.1 mm,厚度约2.5 mm),相对密度约62%。

- 反应闪光烧结: 在自制装置中进行,无预热,应用35 MPa压力,恒定DC电场(24-32 V/cm)。电流迅速增加至预设限制值(150-190 A),保持120秒后冷却。

- 表征技术: 使用XRD和Rietveld分析进行相分析,SEM和EDS检查微观结构和成分均匀性,维氏硬度测试(2000 gf负载),TGA分析氧化性能,以及第一性原理计算弹性模量和硬度。

- 模拟: 使用COMSOL Multiphysics模拟热生成和分布,估算样品温度。

主要结论

- 成功合成单相立方岩盐结构的 \( \left( {{\mathrm{{Nb}}}_{1/3}{\mathrm{{Ta}}}_{1/3}{\mathrm{{Ti}}}_{1/3}}\right) {\mathrm{N}}_{1 - \delta } \) 固溶体,相对密度超过99%,成分均匀。

- 材料硬度为17.6 ± 0.6 GPa,与闪光烧结的NbN和TaN相当,但高于TiN;抗氧化性优于TaN和NbN,但不如TiN。

- 反应闪光烧结是一种高效技术,可用于合成其他多组分(包括高熵)陶瓷,如金属碳化物和硼化物。

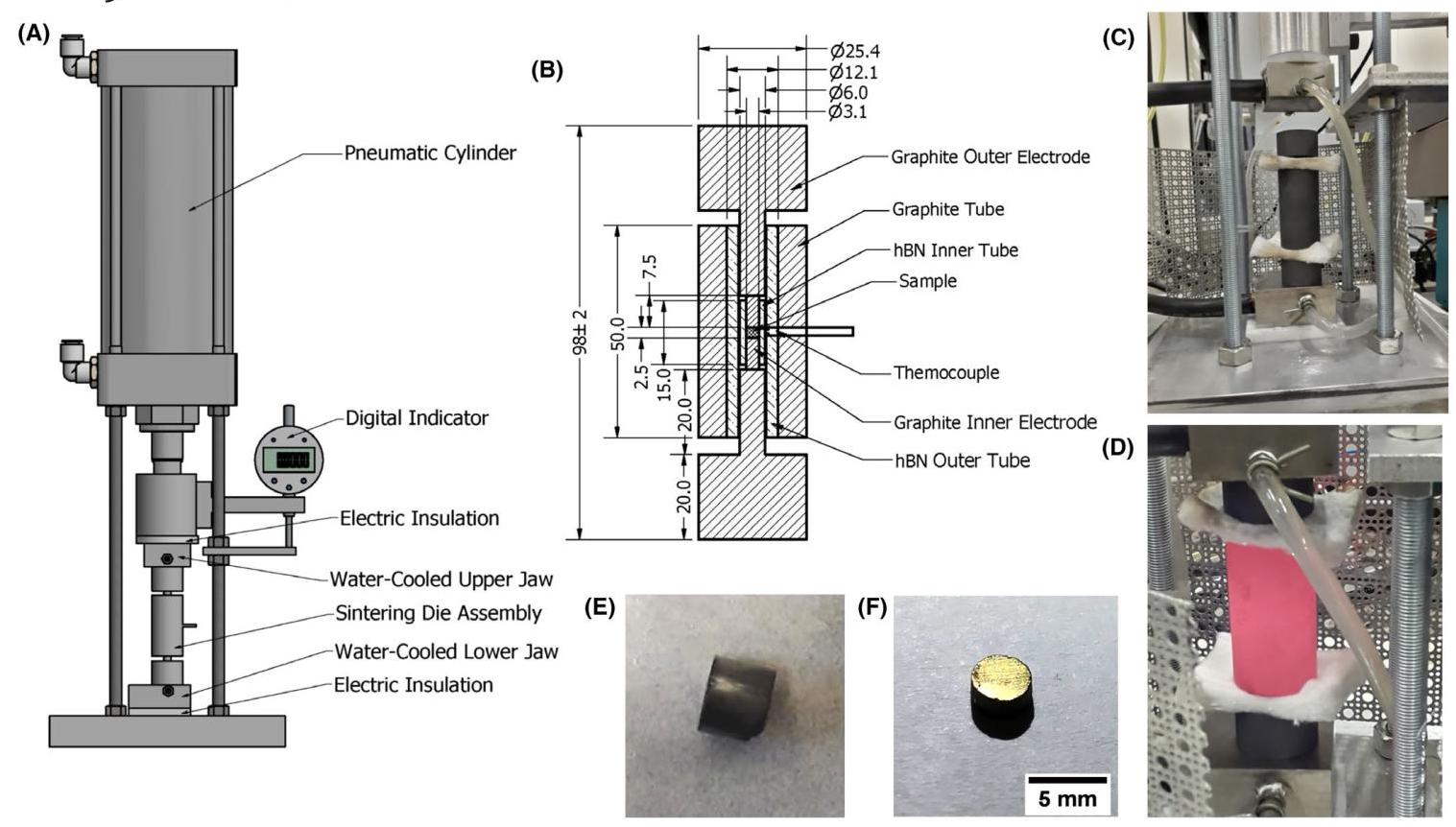

Figure 1: 闪光烧结设置

Figure 1: 反应闪光烧结设置的示意图和照片。

内容: 该图展示了反应闪光烧结的实验装置,包括气动缸、数字指示器和样品组装。图A和B为示意图和工程图,图C和D为实验前后照片,图E和F显示烧结前后的样品外观。

分析结果: 装置允许在空气中进行烧结,样品被hBN管和石墨电极保护,防止氧化。尽管外部石墨管变红热(温度约1200°C),但电流仅通过样品,表明热损失较大,未来需改进隔热和惰性气氛保护。

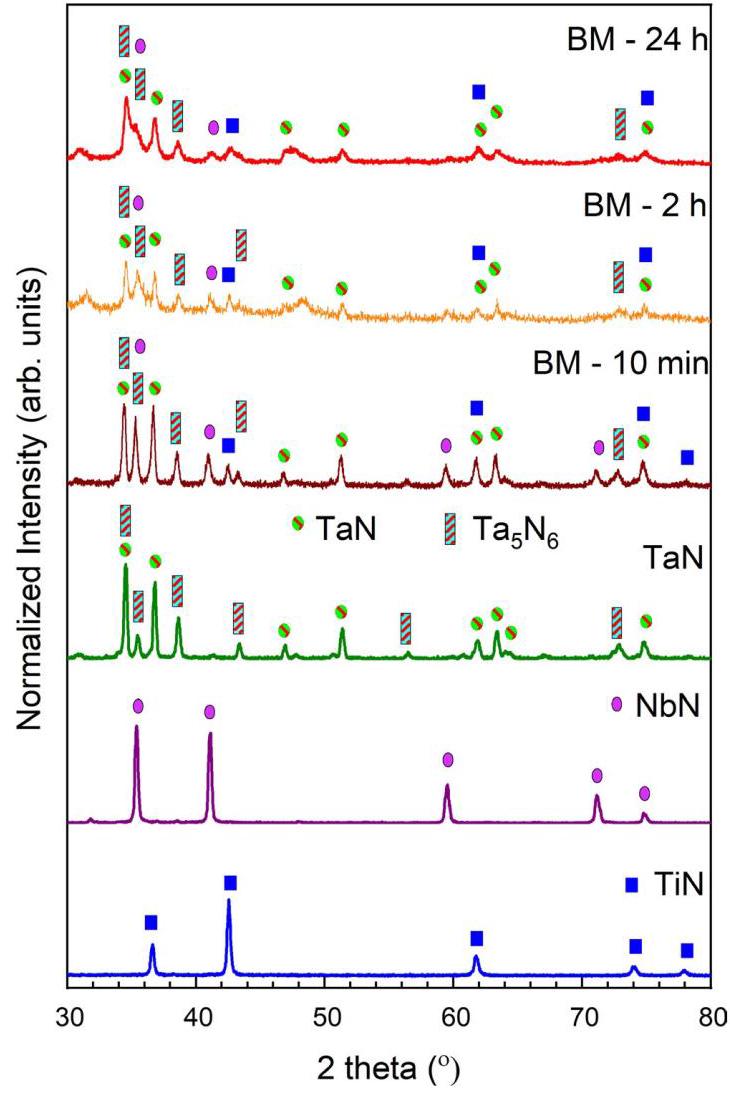

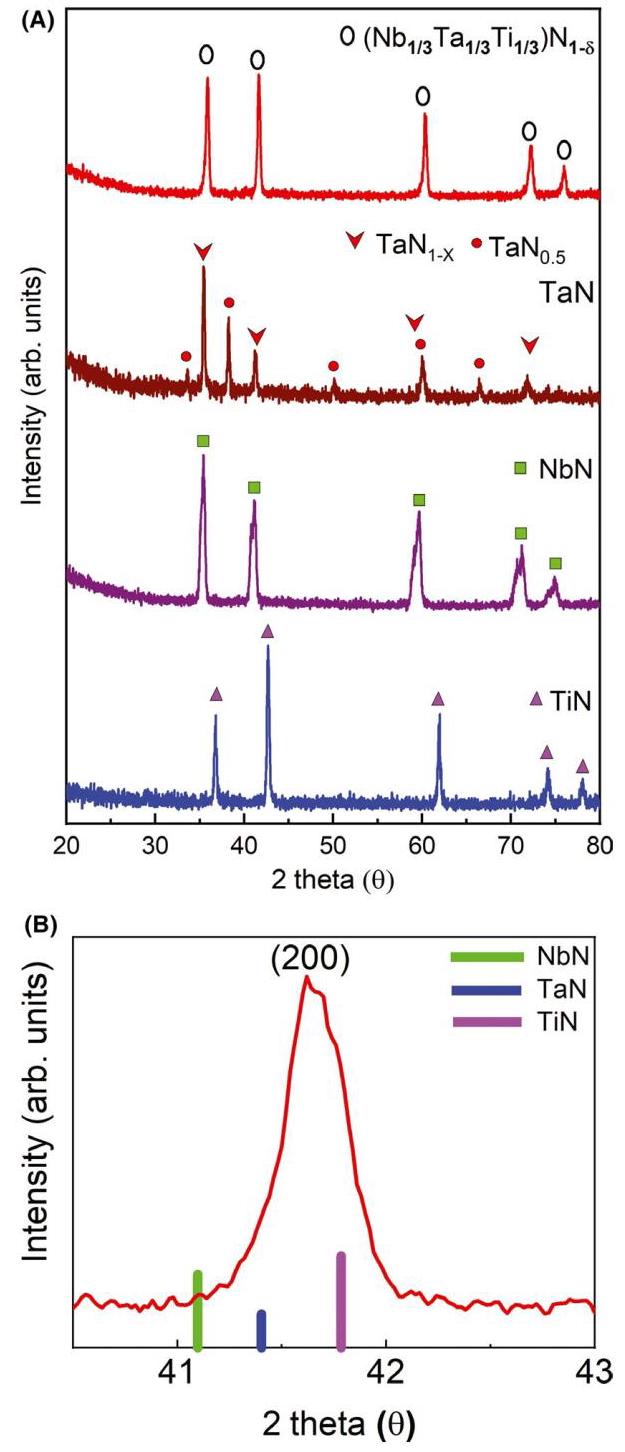

Figure 2: XRD patterns of raw materials and ball milled mixtures

Figure 2: 商业TiN、NbN、TaN粉末及球磨后混合物的XRD图谱。

内容: 显示原始商业粉末和不同球磨时间(10分钟、2小时、24小时)后混合物的XRD图谱。原始粉末中,TiN为立方相,NbN主要为立方相含少量六方相,TaN为混合相(六方TaN和Ta₅N₆)。

分析结果: 球磨时间增加导致XRD峰 broadening 和部分合并,表明结晶度损失,归因于粒径减小、应变引入和部分机械合金化。2小时球磨为最优时间,更长的时间导致钨污染(来自研磨介质)。

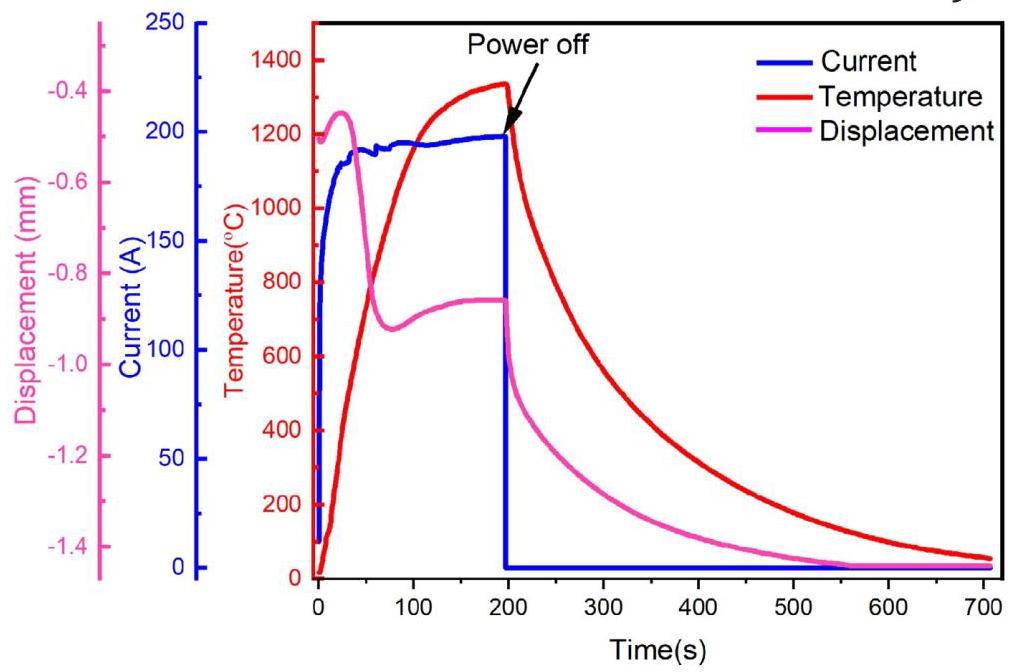

Figure 3: Representative plots of current, displacement, and temperature

Figure 3: 典型反应闪光烧结过程中的电流、位移和温度随时间变化图。

内容: 该图展示了在35 MPa压力、8 V DC电压(无预热)下,电流、顶部电极位移和温度随时间的变化。电流迅速增加至190 A(25.2 A/mm²),样品经历初始轻微膨胀后快速收缩(致密化)。

分析结果: 闪光事件在环境温度下触发,电流密度高,功率密度达50 W/mm³。样品电阻下降600倍以上,阈值功率密度为0.7 W/mm³。位移变化表明致密化完成于150秒后,温度测量值低于实际样品温度(因热电偶位置)。

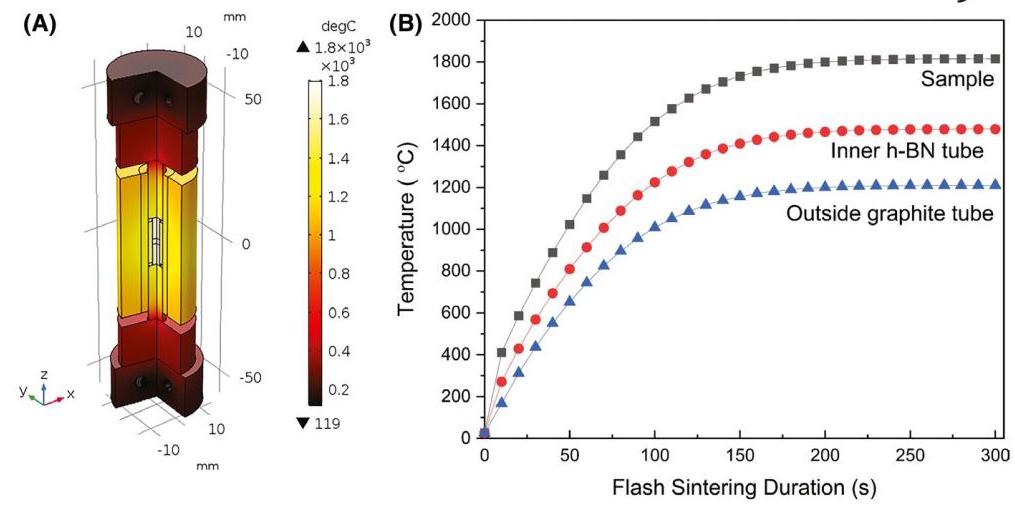

Figure 4: Simulation for heat generation and distribution

Figure 4: 反应闪光烧结过程中热生成和分布的模拟结果。

内容: 图A显示200秒后的温度分布剖面,中心温度约1850°C;图B显示不同位置(样品中心、hBN内管表面、石墨管外表面)的温度随时间变化。

分析结果: 模拟基于石墨物理性质,估算样品峰值温度约1850°C,与3YSZ闪光烧结的熔点比(0.72-0.74)一致。热电偶测量值(约1340°C)低于实际中心温度,证实热损失显著。

Figure 5: XRD of flash sintered samples

Figure 5: 闪光烧结后样品的XRD图谱。

内容: 显示闪光烧结后 \( \left( {{\mathrm{{Nb}}}_{1/3}{\mathrm{{Ta}}}_{1/3}{\mathrm{{Ti}}}_{1/3}}\right) {\mathrm{N}}_{1 - \delta } \) 及单个二元氮化物的XRD图谱。三金属氮化物为单相立方岩盐结构,无次级相。

分析结果: Rietveld精修显示晶格参数为4.3400(3) Å,氮位点占有率为0.83(2),表明约17%氮空位。峰位置介于单个氮化物之间,确认完全随机固溶体形成。Ta组分在立方结构中稳定,可能 due to enthalpy and entropy stabilization。

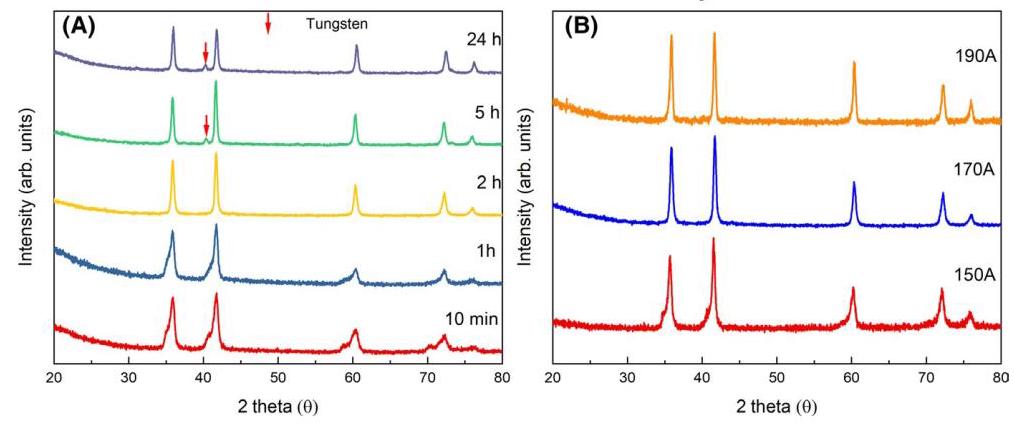

Figure 6: Influence of ball milling time and limiting current

Figure 6: 不同球磨时间和限制电流下闪光烧结样品的XRD图谱。

内容: 图A显示不同球磨时间(相同限制电流170 A)的XRD,图B显示相同球磨时间(2小时)不同限制电流(150, 170, 190 A)的XRD。

分析结果: 2小时球磨最优, shorter time导致不完全固溶体(峰不对称), longer time导致钨污染。限制电流增加(190 A)促进完全固溶体形成和晶粒生长(峰变窄), higher current带来更高烧结温度和更好致密化。

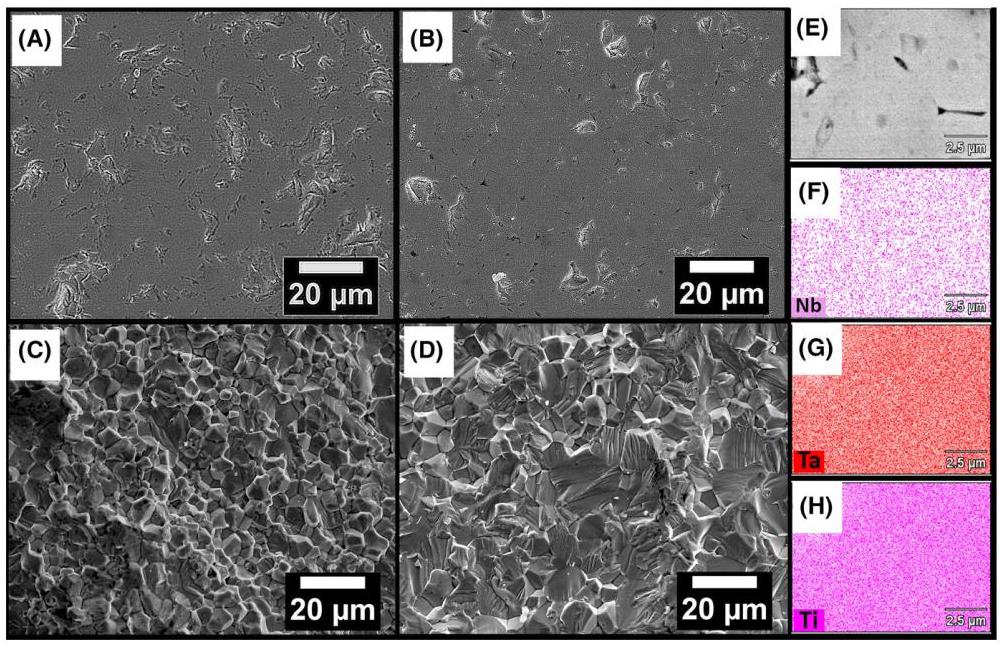

Figure 7: Microstructure and EDS elemental maps

Figure 7: 闪光烧结后样品的SEM图像和EDS元素分布图。

内容: 图A和B为抛光表面SEM(170 A和190 A),图C和D为断裂表面SEM(190 A),图E-H为EDS元素分布(Nb、Ta、Ti、N)。

分析结果: 更高电流(190 A)带来更好致密化(孔隙减少)。微观结构不均匀:表面晶粒大(10-20 μm),核心晶粒小(2-5 μm),表明表面传导效应。EDS显示元素分布均匀,无微观聚集,确认固溶体形成。

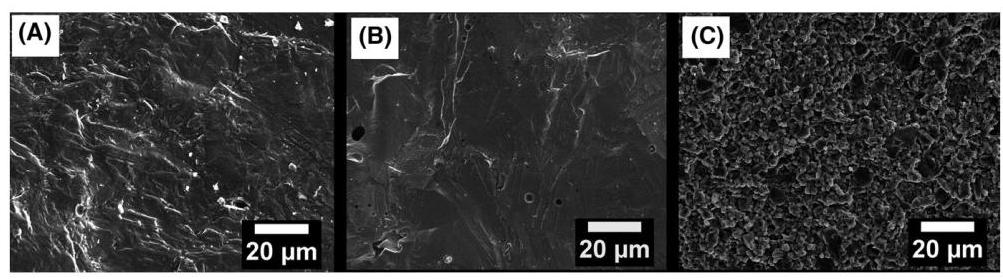

Figure 8: SEM of individual binary nitrides

Figure 8: 闪光烧结的NbN、TaN和TiN的断裂表面SEM图像。

内容: 显示类似闪光烧结(190 A)的NbN、TaN和TiN的断裂表面微观结构。

分析结果: NbN和TaN显示高致密 microstructure with large grains (>20 μm),TiN致密但晶粒小(2-5 μm)。与三金属氮化物相比,晶粒 size 差异可能 due to different sintering behaviors and surface conduction effects。

Figure 9: Hardness comparison

Figure 9: 闪光烧结样品的维氏硬度比较。

内容: 比较 \( \left( {{\mathrm{{Nb}}}_{1/3}{\mathrm{{Ta}}}_{1/3}{\mathrm{{Ti}}}_{1/3}}\right) {\mathrm{N}}_{1 - \delta } \) 与单个二元氮化物的维氏硬度。

分析结果: 三金属氮化物硬度为17.6 ± 0.6 GPa,与NbN(16.9 ± 0.5 GPa