结果与分析:FG的制备与表征

通过闪蒸焦耳加热法成功将废弃塑料和冶金焦炭转化为高质量涡轮层闪蒸石墨烯。表征结果显示,WPFG和MCFG具有高碳含量和良好的结晶性,适合作为润滑剂添加剂。

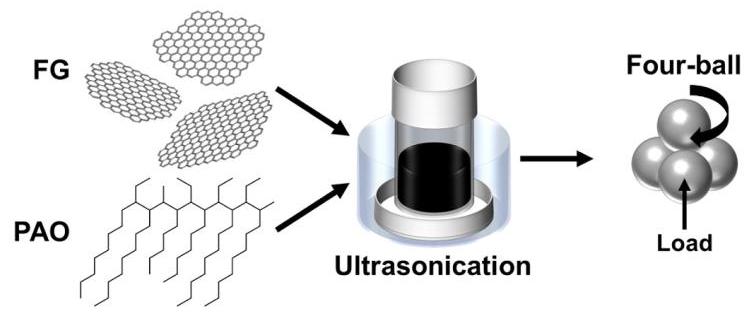

材料制备:

表征技术:

摩擦学测试:

通过闪蒸焦耳加热法成功将废弃塑料和冶金焦炭转化为高质量涡轮层闪蒸石墨烯。表征结果显示,WPFG和MCFG具有高碳含量和良好的结晶性,适合作为润滑剂添加剂。

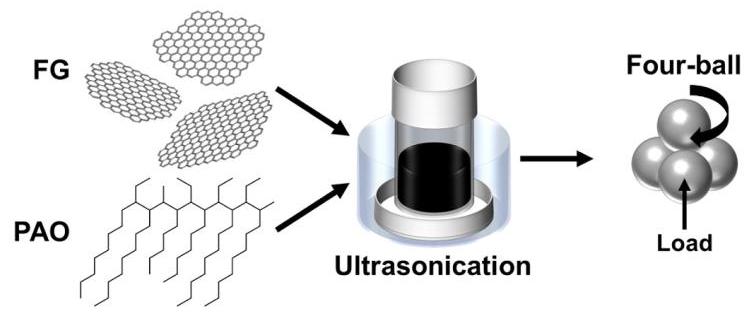

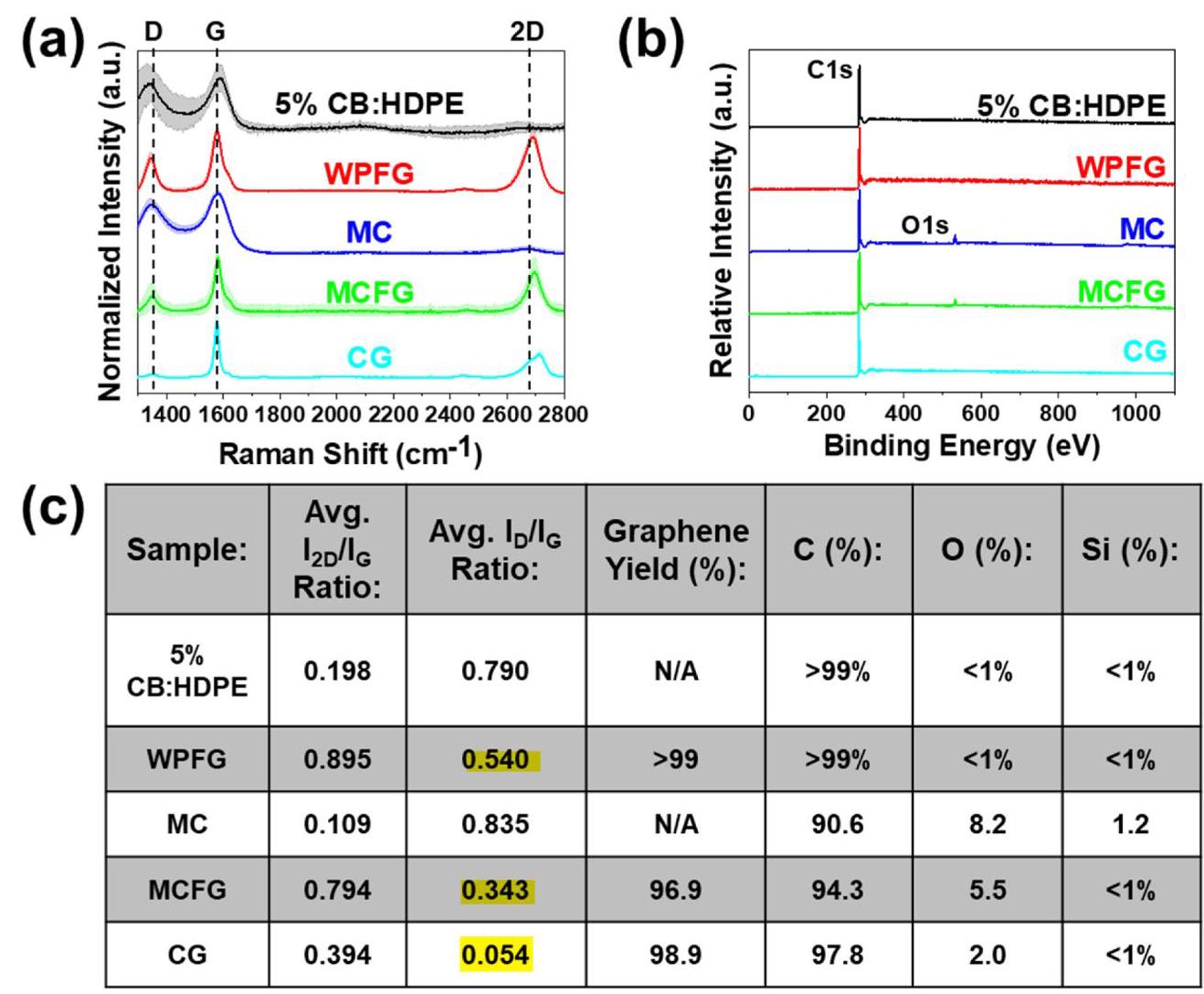

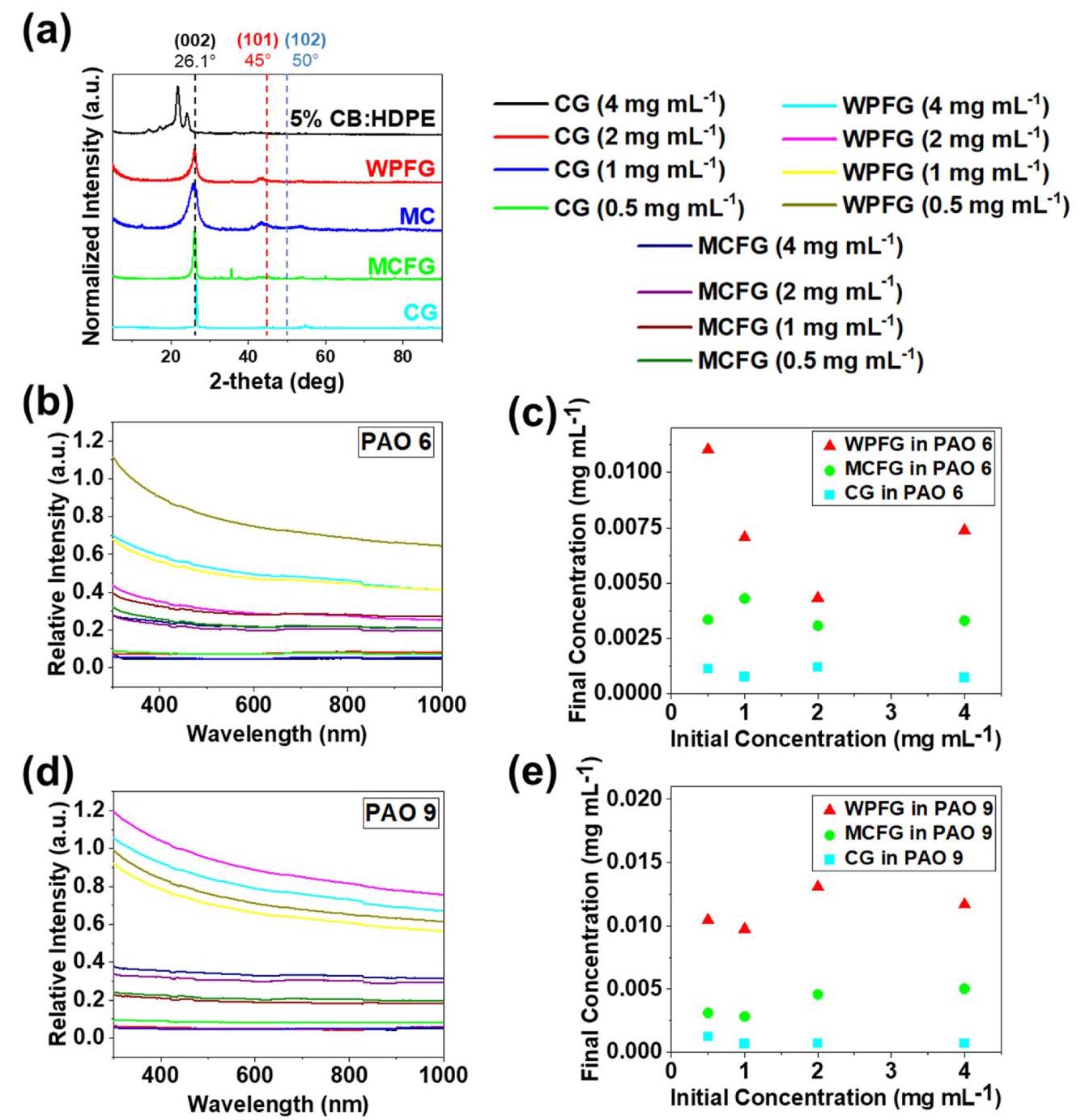

拉曼光谱显示WPFG和MCFG的I2D/IG比率显著提高,表明成功转化为高质量石墨烯。XPS分析证实FG样品具有高碳纯度,XRD结果表明FG为涡轮层结构,层间间距增大,有利于在润滑剂中的分散。

UV-vis光谱显示,WPFG和MCFG在PAO 6和PAO 9中的分散性显著优于商业石墨烯(CG)。在PAO 6中,WPFG和MCFG的最终浓度分别是CG的8倍和4倍;在PAO 9中,分别为14倍和5倍。这表明涡轮层结构增强了FG在润滑剂中的分散性。

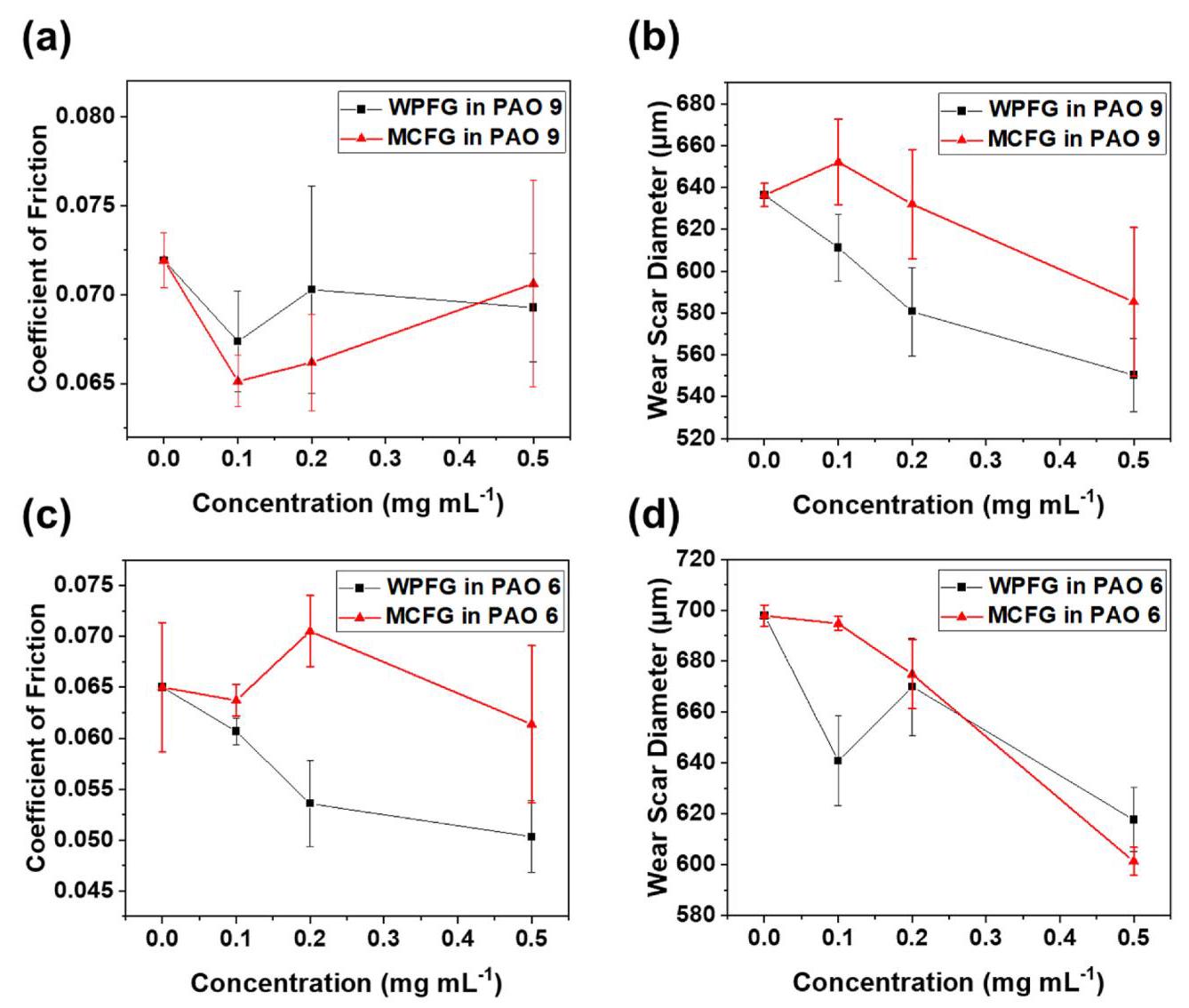

四球测试结果表明,添加FG显著改善了PAO润滑剂的摩擦学性能。在PAO 9中,0.1 mg/mL FG使摩擦系数降低6-9%;在PAO 6中,0.5 mg/mL FG使摩擦系数降低6-23%。磨损疤痕直径在0.5 mg/mL浓度下降低8-14%。

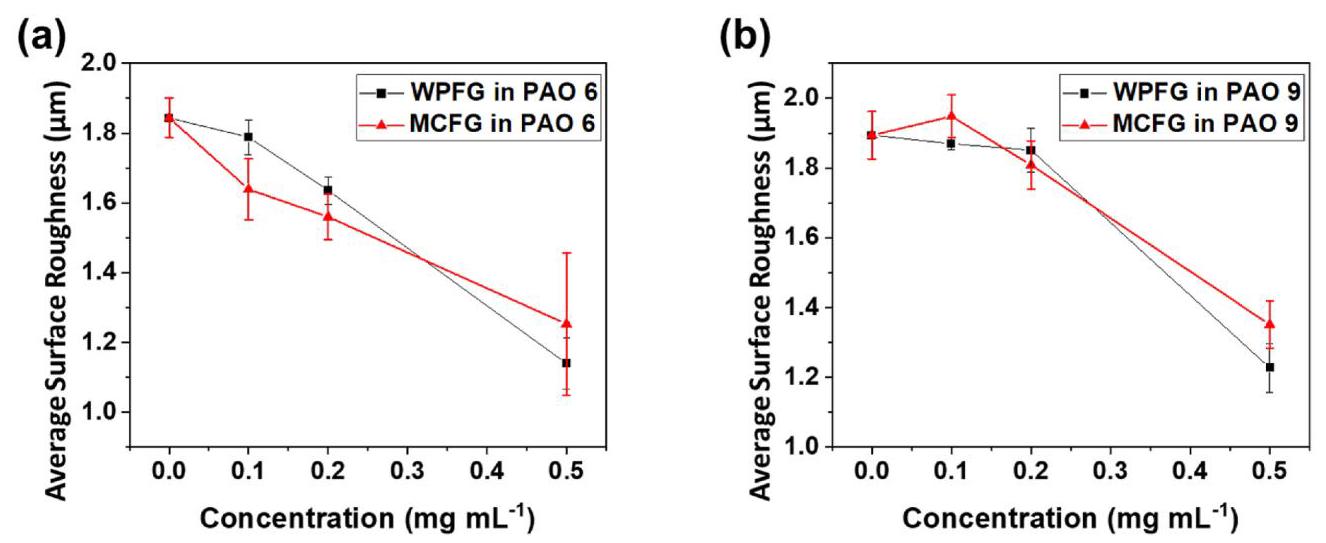

表面粗糙度测量显示,添加FG后磨损疤痕的粗糙度显著降低。在PAO 6中,0.5 mg/mL WPFG和MCFG使粗糙度分别降低38%和32%;在PAO 9中,分别降低35%和29%。这表明FG具有平滑表面的效果。

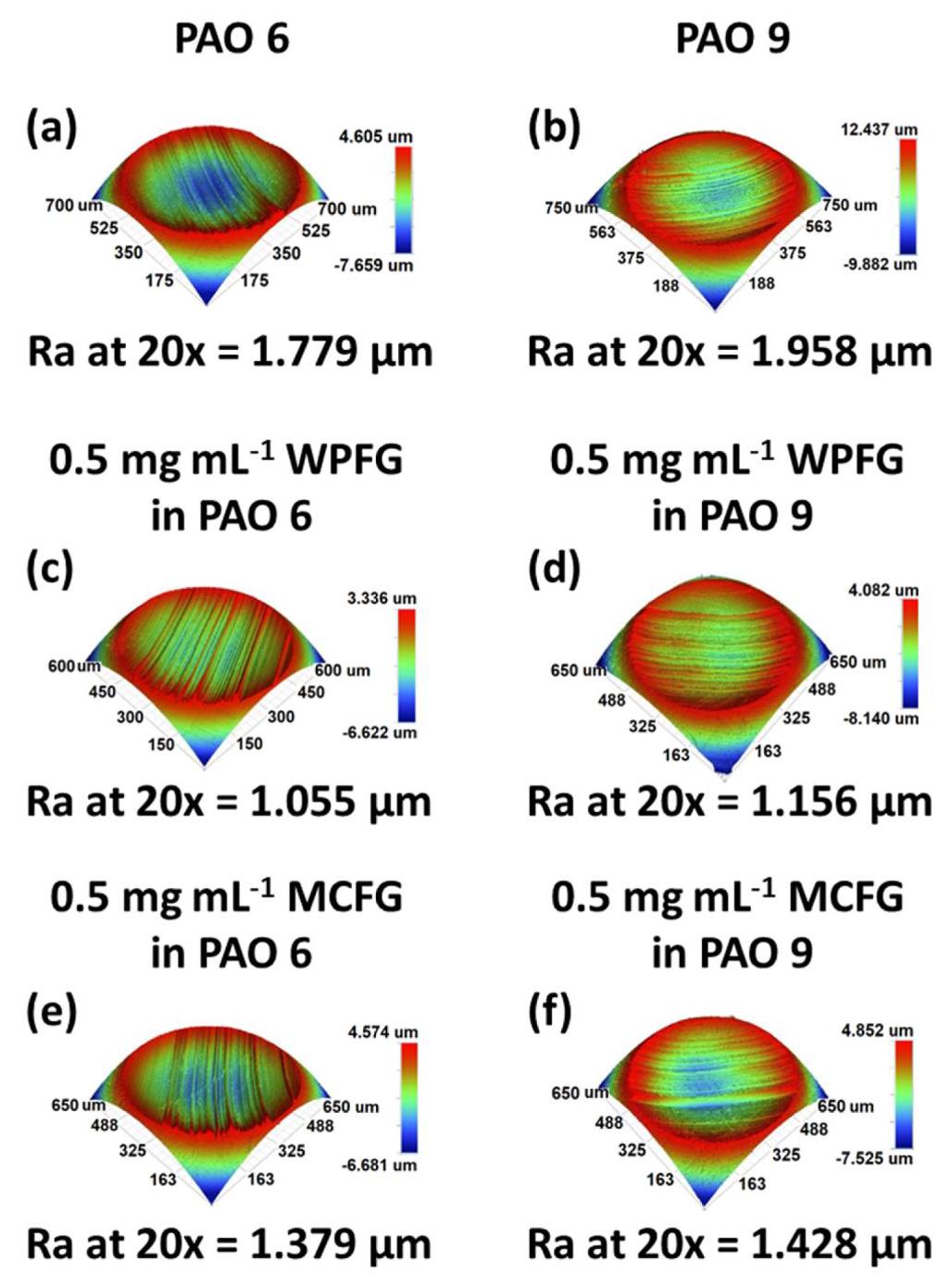

3D形貌图像显示,添加FG后磨损疤痕的沟槽变浅,表面更平滑。纯PAO 6和PAO 9的粗糙度分别为1.779μm和1.958μm,而添加0.5 mg/mL WPFG后分别降至1.055μm和1.156μm。这表明FG通过填充表面缺陷和抛光表面来改善润滑性能。

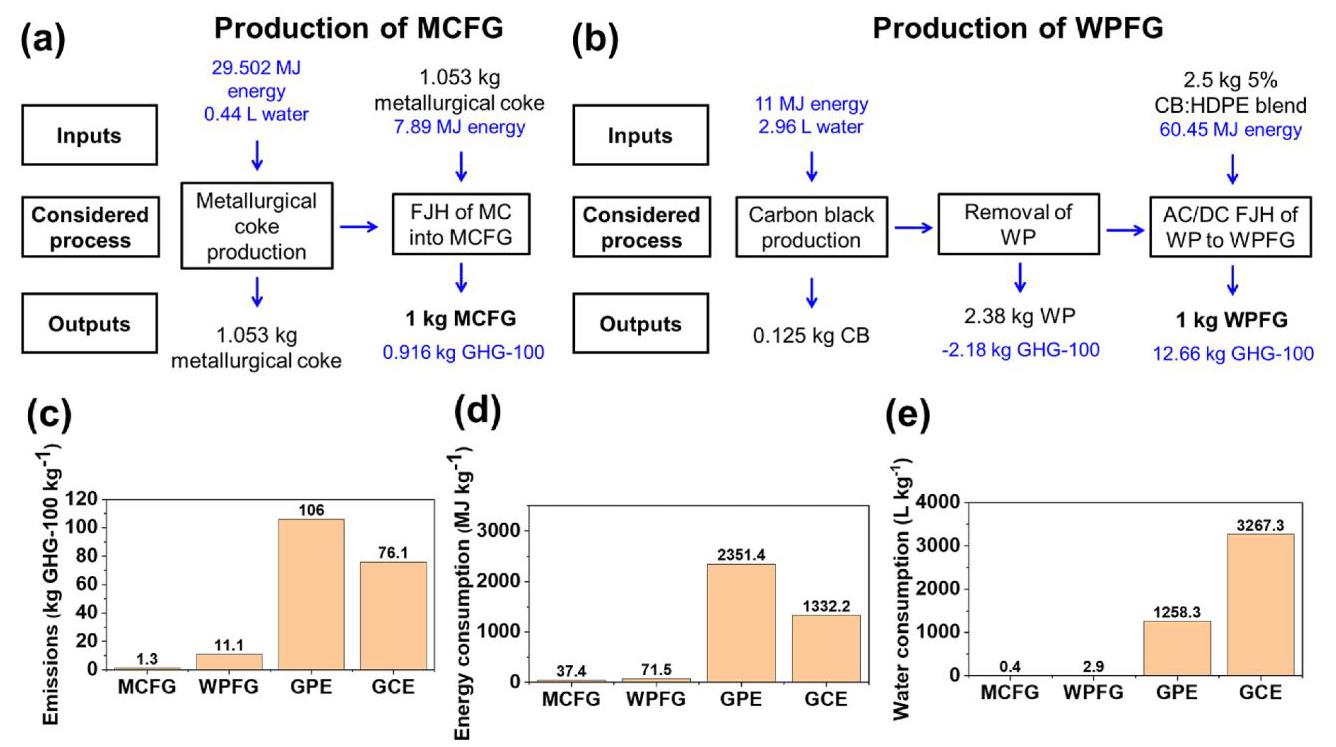

生命周期分析表明,与物理剥离法(GPE)和化学剥离法(GCE)相比,MCFG和WPFG的生产过程减少高达98.8%的温室气体排放、98.4%的能耗和99.9%的用水量。这突出了FG作为润滑剂添加剂的环境优势。